Изобретение относится к плазменной технике и может быть использовано в электромагнитных ускорителях, ускоряющих снаряды и предназначенных для изучения взаимодействия плазмы и снаряда со стенками канала в атмосфере.

Известно, что в электромагнитном ускорителе (рельсотроне) ускорение токопроводящей тележки, прижатой к двум параллельным токонесущим шинам-рельсам, производится с помощью импульса тока. Если замкнуть контур, то возникающий электрический ток индуцирует магнитное поле. Это поле создает давление Р, равное Н2/8 π , которое стремится раздвинуть проводники, образующие контур. Массивные шины-рельсы закреплены. Единственным подвижным элементом является тележка, которая под давлением начинает двигаться по рельсам так, чтобы объем, занимаемый магнитным полем, возрастал, т. е. по направлению от источника питания. Ускорение тележки будет продолжаться, пока действует магнитное давление. Еще одним следствием больших токов является то, что контактная тележка (сечение которой меньше сечения шин) должна расплавиться, испариться и частично превратиться в плазму. Такое плазменное облако становится своеобразным поршнем для снаряда. Опорные части электрической дуги разрушают контактную поверхность рельс. Для уменьшения вредного воздействия электрической дуги рельсы изготавливают из материалов с высокой теплопроводностью, например из меди [1] . За счет высокой теплопроводности больше тепла отводится из области электродных пятен за более короткий промежуток времени, что ведет к расплавлению и испарению меньшего количества металла.

Применение тугоплавких металлов при изготовлении рельс сокращает количество эродированного металла [2] . Но это увеличивает электрические потери при эксплуатации электромагнитного ускорителя плавких металлов.

Наиболее близким техническим решением является выбранный в качестве прототипа способ нанесения защитного покрытия на рельсы электромагнитного ускорителя, в котором контактная поверхность рельс перед эксплуатацией покрывается слоями вольфрама, рения и сплава вольфрама с рением [3] . Тугоплавкость контактной поверхности сочетается с высокой электро- и теплопроводностью подложки. Это вызывает умеренное повышение электрического сопротивления и значительное сокращение скорости износа рельс по сравнению с ускорителем, у которого рельсы изготовлены из меди.

Недостатком известных способов и устройства заключается в том, что они не полностью устраняют износ рельс (электродов) и через 1-10 выстрелов (срок службы ускорительного канала зависит от конструкции и величины электромагнитной нагрузки) канал ускорителя требует ремонта.

Целью изобретения является повышение ресурса работы ускорителя за счет снижения тепловой напряженности рельс путем многократного создания защитного покрытия.

Поставленная цель достигается тем, что при способе нанесения защитного покрытия на рельсы электромагнитного ускорителя, включающем создание многослойного покрытия на рельсах, осуществляют углеродное покрытие в процессе непосредственного многократного ускорения снарядов с подачей импульсов тока в среде углеродной плазмы плотностью в начальный момент ускорения 1,6-4,8 кг/см3, при этом толщину защитного покрытия регулируют путем перемены полярности питающего напряжения после каждого цикла ускорения.

Медные рельсы покрыты углеродной пленкой толщиной не более 15 мкм, а источником плазмы является взрыв углеродной нити.

При использовании плазмы плотностью меньше 1,6 кг/м3 эффект осаждения углерода на контактной поверхности рельс становится неустойчивым и не удается сформировать сплошную углеродную пленку. Применение плазмы плотностью выше 4,8 кг/м3 приводит к чрезмерному осаждению углерода на изоляторах ускорительного канала, что резко увеличивает вероятность выхода ускорителя из строя.

Использование углеродной плазмы указанной плотности позволяет сохранить диффузную форму разряда весь цикл ускорения. При диффузной форме дугового разряда нет анодного пятна, а катодные пятна множественны и имеют сравнительно малые размеры. Тепловая напряженность рельс при этом уменьшается за счет того, что ток, текущий через плазму, занимает больший объем, чем при контрагированном разряде. Углерод плазмы связывает кислород воздуха в канале ствола и защищает рельсы от окисления.

После завершения цикла ускорения в результате конденсации углерода рельсы покрываются углеродной пленкой. Причем толщина пленки на контактной поверхности анодного рельса доходит до 15-20 мкм, а контактная поверхность катодного рельса покрывается островками углерода толщиной не более 5 мкм. При смене полярности подаваемых импульсов на электромагнитный ускоритель и повторении процесса ускорения углеродной плазмы пленка на контактной поверхности бывшего катодного рельса становится сплошной и ее толщина достигает 20 мкм. При длительной работе ускорителя в описанном режиме равновесная толщина углеродной пленки на контактной поверхности рельс устанавливается равной 15-20 мкм. В результате окисления кислородом воздуха углерода и его осаждения на рельсы электроэрозионный износ рельс устраняется полностью.

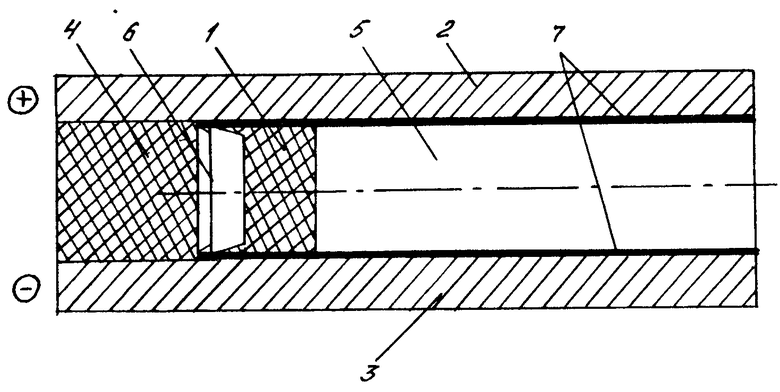

На чертеже изображен общий вид электромагнитного ускорителя плазмы и снаряда в разрезе.

Ускоритель плазмы и снаряда 1 состоит из двух медных полос (рельс) 2,3 сечением 6х50 мм2. Между полосами размещается фторопластовый лист 4 толщиной 2 мм. В листе прорезан ускорительный канал 5 шириной 2 мм и длиной 23 мм. Углеродная плазма получается путем взрыва угольного волокна 6, размещенного в начале канала между электродами (рельсами). Рельсы покрыты углеродной пленкой 7 толщиной 15 мкм. Фторопластовая пластина зажата между рельсами с помощью двух струбцин с усилием не менее 300 Н каждая. При этом обеспечивается надежный контакт угольного волокна с рельсами и уменьшается утечка угольной плазмы между изолятором и рельсами. На чертеже струбцины не показаны. Перед произведением выстрела угольное волокно располагается вплотную к изолятору, а снаряд также прижимается к торцевой части изолятора. Плюсом и минусом в кружках отмечены места соединения ускорителя с источником питания.

Электромагнитный ускоритель работает следующий образом.

На ускоритель подается однополярный импульс от конденсаторной батареи. Длительность импульса, при которой происходит ускорение, составляет 30 мкс. Угольное волокно 6 взрывается при токе, величина которого достигает около 10% максимального. Ток в конце ускорения снаряда 1 достигает величины 10 кА.

В опытах использовались угольные нити с погонной массой от 11,0 до 33,0 мг/м. Участок нити 6 испаряется на длине 2 мм.

В конце серии испытаний поверхность рельса приняла черный блестящий вид, испещренный продольными рисками. Толщина углеродной пленки на контактных поверхностях рельс достигла 15 мкм. Толщина углеродной пленки достаточна для защиты рельс от разрушающего действия плазмы электрической дуги. Так при углеродной пленке толщиной 10 мкм температура на поверхности меди падает в 5 раз по сравнению с температурой на поверхности пленки. (56) 1. Космическое оружие: дилемма безопасности. Под ред. Е. П. Велихова, Р. З. Сагдеева, А. А. Кокошина - М. : Мир, 1986, с. 56.

2. Summary of E. M. launcher experiments performed at LLNL. Hawke R. S, Nellis W. I. , Newman G. H. , Rego I. , Susoeff A. R. IEEE Trans. Magn. , 1986, 22, N 6, p. 1510-1515.

3. Chemically Vapor deposited materials for railguns. Harding I. T. , Kaplan P. B. , Pierson H. O. , Tuffias R. H. , Upshaw I. L. IEEE Trans. Magn. , 1986r. 22, N6 pp. 1506-1509.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ ИЗ КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2019 |

|

RU2707673C1 |

| ЭРОЗИОННЫЙ ИМПУЛЬСНЫЙ ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ | 1998 |

|

RU2143586C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЯ ИЗ КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2019 |

|

RU2707688C1 |

| ИМПУЛЬСНЫЙ ПЛАЗМЕННЫЙ УСКОРИТЕЛЬ И СПОСОБ УСКОРЕНИЯ ПЛАЗМЫ | 2003 |

|

RU2253953C1 |

| Корректирующая двигательная установка космического аппарата | 2024 |

|

RU2830581C1 |

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2136483C1 |

| ЭРОЗИОННЫЙ ИМПУЛЬСНЫЙ ПЛАЗМЕННЫЙ УСКОРИТЕЛЬ | 2012 |

|

RU2516011C1 |

| СПОСОБ РАБОТЫ ИМПУЛЬСНОГО ПЛАЗМЕННОГО УСКОРИТЕЛЯ | 2010 |

|

RU2452142C1 |

| СПОСОБ ДИНАМИЧЕСКОГО СИНТЕЗА УЛЬТРАДИСПЕРСНОГО КРИСТАЛЛИЧЕСКОГО КОВАЛЕНТНОГО НИТРИДА УГЛЕРОДА CN И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475449C2 |

| КОАКСИАЛЬНЫЙ МАГНИТОПЛАЗМЕННЫЙ УСКОРИТЕЛЬ | 2010 |

|

RU2431947C1 |

Изобретение относится к плазменной технике и может быть использовано в электромагнитных ускорителях, ускоряющих снаряды и предназначенных для изучения взаимодействия плазмы и снаряда со стенками ускоряющего канала в атмосфере. Целью изобретения является повышение ресурса работы ускорителя за счет снижения тепловой напряженности рельс путем многократного создания защитного покрытия. Поставленная задача достигается тем, что предварительно на рельсы наносится углеродная пленка и затем на электромагнитный ускоритель подают разнополярные импульсы и в качестве плазменного поршня используют углеродную плазму плотностью 1,6 - 4,8 кг/м3. 1 ил.

СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА РЕЛЬСЫ ЭЛЕКТРОМАГНИТНОГО УСКОРИТЕЛЯ, включающий создание многослойного покрытия на рельсах, отличающийся тем, что, с целью повышения ресурса работы ускорителя за счет снижения тепловой напряженности рельс путем многократного создания защитного покрытия, в нем осуществляют углеродное покрытие в процессе непосредственного многократного ускорения снарядов с подачей импульсов тока в среде углеродной плазмы плотностью в начальный момент ускорения 1,6 - 4,8 кг/м3, при этом толщину защитного покрытия регулируют путем перемены полярности питающего напряжения после каждого цикла ускорения.

Авторы

Даты

1994-02-28—Публикация

1990-05-21—Подача