Изобретение относится к области электротехники и электрофизики, а именно к ускорительной технике, и может быть использовано для генерирования сверхзвуковых высокоэнтальпийных струй углеродсодержащей электроразрядной плазмы и получения ультрадисперсных фаз сверхтвердых материалов.

Известен коаксиальный ускоритель (Сивков А.А., Ильин А.П. и др. Динамический синтез алмазоподобных фаз углерода в гиперзвуковой плазменной струе. // Нанотехника, №1, 2007, с.29-31), который состоит из коаксиально размещенного внутри соленоида цилиндрического электропроводящего ствола, выполненного из графита, внутри которого размещена плавкая перемычка, электрически соединяющая начало ствола и центральный электрод, который присоединен к одной клемме цепи питания ускорителя. Цепь питания второй клеммой присоединена к концу соленоида, удаленному от центрального электрода. Второй конец соленоида электрически соединен с началом ствола, а вершина центрального электрода, начало ствола и начало соленоида размещены в одной плоскости, перпендикулярной оси ствола. Корпус узла центрального электрода выполнен из магнитного материала и перекрывает зону размещения плавкой перемычки.

Недостатком этого устройства является очень слабый электроэрозионный износ поверхности ускорительного канала графитового ствола и низкая концентрация углеродного материала в плазме разряда и в плазменной струе в силу высокой температуры плавления и ионизации графита. Это снижает производительность системы по получению ультрадисперсных фаз сверхтвердых углеродсодержащих материалов.

Наиболее близким к заявленному ускорителю является коаксиальный магнитоплазменный ускоритель, выбранный в качестве прототипа (Сивков А.А., Найден Е.П., Пак А.Я. Динамический синтез ультрадисперсных кристаллических фаз системы C-N. // Сверхтвердые материалы, №5, 2009, с.22-30), выполненный в виде коаксиально размещенного внутри соленоида цилиндрического электропроводящего ствола, выполненного из графита, внутри которого размещена плавкая перемычка из ультрадисперсного углеродного материала (сажи), электрически соединяющая начало цилиндрического электропроводящего ствола и центральный электрод из вольфрама, который присоединен к одной клемме цепи питания ускорителя. Цепь питания второй клеммой присоединена к концу соленоида, удаленному от центрального электрода. Второй конец соленоида электрически соединен с началом ствола. Вершины центрального электрода, начало ствола и начало соленоида размещены в одной плоскости, перпендикулярной оси ствола. Корпус узла центрального электрода выполнен из магнитного материала и перекрывает зону размещения плавкой перемычки. Длина части, перекрывающей зону размещения плавкой перемычки, составляет 40-50 мм, а ее внешняя поверхность выполнена конусообразной. Область инициирования разряда в начале цилиндрического электропроводящего ствола заполнена порошкообразным углеродным материалом по массе, необходимой для получения требуемой массы ультрадисперсного продукта.

Недостатками этого ускорителя являются:

- низкая механическая прочность графитового ствола, ограничивающая энергетику процесса до 10 кДж, скорость плазменной струи, давление и температуру в скачке уплотнения головной ударной волны;

- относительно высокое удельное сопротивление графита, высокое продольное сопротивление стенки графитового ствола, ограничивающее ток разряда I, глубину перемещения плазменной структуры по ускорительному каналу, величину ускоряющей пандеромоторной силы Лоренца:

,

,

где L′ - погонная индуктивность ствола, эффективность ее работы и скорости плазменной струи;

- загрязнение плазмы материалом, эродированным с центрального электрода, например, вольфрамом.

Задачей изобретения является получение гиперскоростных струй углеродной электроразрядной плазмы при энергии разряда более 10 кДж без примеси материала центрального электрода, например, вольфрама.

Поставленная задача достигается за счет того, что так же как и в прототипе, в коаксиальном магнитоплазменном ускорителе, выполненном в виде коаксиально размещенного внутри соленоида цилиндрического ствола, внутри которого размещена плавкая перемычка из порошкообразного углеродного материала, электрически соединяющая начало цилиндрического ствола и центральный электрод, который присоединен к одной клемме цепи питания ускорителя. Цепь питания второй клеммой присоединена к концу соленоида, удаленному от центрального электрода. Второй конец соленоида электрически соединен с началом ствола, а вершина центрального электрода, начало цилиндрического ствола и начало соленоида размещены в одной плоскости, перпендикулярной оси цилиндрического ствола. Корпус центрального электрода выполнен из магнитного материала и перекрывает зону размещения плавкой перемычки, длина части, перекрывающей зону размещения плавкой перемычки, составляет 40-50 мм, а ее внешняя поверхность выполнена конусообразной.

Согласно предложенному решению, цилиндрический ствол ускорителя выполнен в виде внутреннего и внешнего токопроводящих цилиндров, коаксиально расположенных один в другом и электрически связанных по всей поверхности сопряжения, а центральный электрод выполнен по длине составным из наконечника и хвостовика. Внутренний цилиндр и наконечник выполнены из графита. Внешний цилиндр выполнен из прочного немагнитного металла, а хвостовик выполнен из конструкционного металла с высокой электропроводностью.

Получение углеродной плазмы достигается за счет того, что наконечник центрального электрода, плавкая перемычка и внутренний цилиндр ствола выполнены из углеродного материала. Предельно высокие скорости плазменной струи достигаются за счет использования максимально возможных в конкретных условиях токов электропитания порядка 105 А. Возможность использования таких токов достигается за счет выполнения внешнего цилиндра ствола из прочного немагнитного металла, который обеспечивает:

- сохранность внутреннего цилиндра, в ускорительном канале которого возникает высокое давление;

- уменьшение продольного сопротивления ствола, увеличение тока, силы Лоренца и эффективности ее работы на большей длине ускорительного канала и скорости плазменной структуры;

- максимально возможное проникание внешнего магнитного поля соленоида в ускорительный канал, обеспечивающее стабилизацию устойчивого состояния сильноточного разряда типа Z-пинч на большей длине ускорительного канала, повышая эффективность работы силы Лоренца по ускорению.

Возможность использования больших токов обеспечивается также за счет выполнения хвостовика центрального электрода из конструкционного металла, что снижает сопротивление центрального электрода и исключает его разрушение при мощном электродинамическом и термическом воздействии, а также позволяет сделать надежное соединение с шинопроводом внешнего контура электропитания.

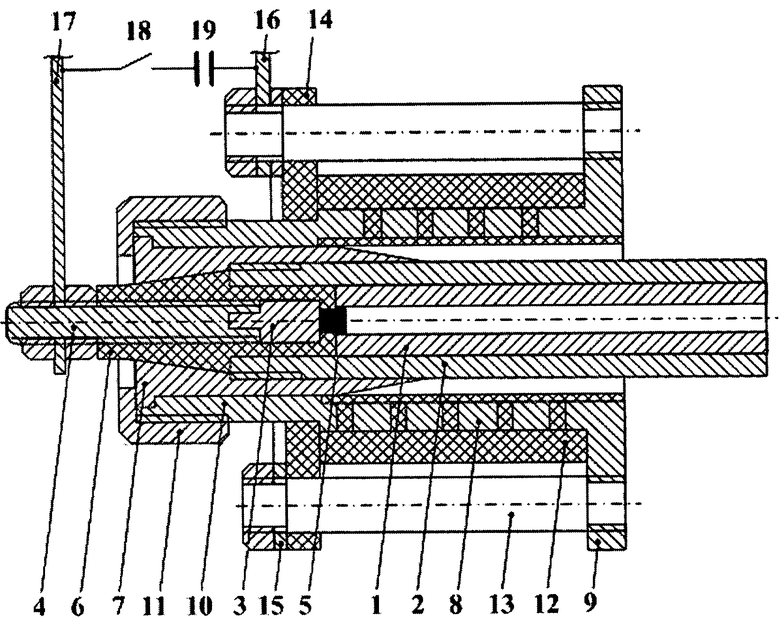

На чертеже изображен коаксиальный магнитоплазменный ускоритель.

В таблице 1 представлены средние значения основных параметров и результатов экспериментов.

Коаксиальный магнитоплазменный ускоритель состоит из цилиндрического электропроводящего ствола, выполненного из двух электропроводящих цилиндров, внутреннего цилиндра 1, выполненного из графита, и внешнего цилиндра 2, выполненного из прочного немагнитного металла, например из нержавеющей стали, и центрального электрода, состоящего из наконечника 3, выполненного из графита, и хвостовика 4, выполненного из конструкционного металла с высокой электропроводностью, например стали, меди, латуни и т.д. Ствол и центральный электрод соединены электрически плавкой перемычкой 5, выполненной из порошкообразного углерода. Центральный электрод отделен от цилиндрического электропроводящего ствола изолятором 6. Корпус 7 выполнен из магнитного материала и сопряжен с внешним металлическим цилиндром 2, и перекрывает зону размещения плавкой перемычки 5. Длина части, перекрывающей зону размещения углеродной плавкой перемычки 5, составляет 40-50 мм, а ее внешняя поверхность выполнена конусообразной. Соленоид 8 выполнен за одно целое с фланцем 9 и цилиндрической частью 10, в которой размещен корпус 7, и укреплен резьбовой заглушкой 11. Соленоид 8 укреплен прочным стеклопластиковым корпусом 12 и стянут мощными токопроводящими шпильками 13 между фланцем 9 и стеклопластиковым упорным кольцом 14. Токопроводящие шпильки 13 электрически соединены токопроводящим кольцом 15, а к токопроводящим шпилькам 13 присоединен шинопровод 16 внешней схемы электропитания. Второй шинопровод 17 схемы электропитания присоединен к хвостовику 4. Ко второму шинопроводу 17 последовательно присоединены ключ 18 и конденсаторная батарея 19, связанная с шинопроводом 16.

Работа устройства заключается в следующем. При замыкании ключа 18 в контуре электропитания ускорителя начинает протекать ток от конденсаторной батареи 19 по шинопроводу 16, токопроводящему кольцу 15, шпилькам 13, фланцу 9, виткам соленоида 8, корпусу 7, внешнему металлическому цилиндру 2, внутреннему графитовому цилиндру 1, плавкой перемычке 5, наконечнику 3, хвостовику 4, второму шинопроводу 17, ключу 18 и конденсаторной батарее 19. При этом плавкая перемычка 5 разогревается, и ее материал переходит в плазменное состояние с образованием дугового разряда. Конфигурация плазменной структуры типа Z-пинч с круговой плазменной перемычкой задается формой плавкой перемычки 5 и наличием цилиндрического канала в изоляторе 6. Далее плазма разряда сжимается магнитным полем собственного тока и аксиальным полем соленоида 8 и существует в ускорительном канале в виде удлиняющегося Z-пинча с круговой плазменной перемычкой на конце, через которую ток переходит на цилиндрическую поверхность графитового ускорительного канала, в процессе ускорения плазменной перемычки под действием силы Лоренца.

Предложенное устройство испытано в следующих условиях: емкость конденсаторной батареи 19 С=12·10-3 Ф; зарядное напряжение Uзар=3,0 кВ; диаметр ускорительного канала во внутреннем цилиндре 1 dук=10 мм;

внешний диаметр внутреннего цилиндра 1 Dгp=25 мм; длина соленоида 8 lL=150 мм; длина ствола lст=200 мм.

Проведены три серии опытов: в одинаковых условиях, но при разном конструктивном исполнении ствола и центрального электрода.

1. Ствол и центральный электрод выполнены из твердого графита.

2. Центральный электрод составной: наконечник 3 выполнен из графита, а хвостовик 4 из меди, ствол в виде графитового цилиндра с внешним стеклопластиковым бандажом с толщиной стенки 5 мм.

3. Центральный электрод составной: наконечник 3 выполнен из графита, а хвостовик 4 из меди, ствол выполнен из двух коаксиальных цилиндров: внутренний цилиндр выполнен из графита, внешний цилиндр - из нержавеющей стали с толщиной стенки 3 мм.

Из таблицы следует, что при использовании предложенного устройства решается основная техническая задача - получен ультрадисперсный углеродный продукт без примеси вольфрама, достигается возможность ввода максимальной энергии, в частности более 10 кДж, и получение максимальной скорости струи при сохранении целостности основных элементов конструкции ускорителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИНАМИЧЕСКОГО СИНТЕЗА УЛЬТРАДИСПЕРСНОГО КРИСТАЛЛИЧЕСКОГО КОВАЛЕНТНОГО НИТРИДА УГЛЕРОДА CN И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475449C2 |

| СПОСОБ СИНТЕЗА НАНОКРИСТАЛЛИЧЕСКОГО КАРБИДА КРЕМНИЯ | 2014 |

|

RU2559510C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЯ ИЗ КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2019 |

|

RU2707688C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2020 |

|

RU2730461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО НАНОКРИСТАЛЛИЧЕСКИЙ КУБИЧЕСКИЙ КАРБИД ВОЛЬФРАМА | 2020 |

|

RU2747329C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ | 2023 |

|

RU2822915C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЭНТРОПИЙНОГО КАРБИДА TiNbZrHfTaC | 2022 |

|

RU2806562C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО КАРБИДА МОЛИБДЕНА | 2020 |

|

RU2748929C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ ИЗ КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2019 |

|

RU2707673C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ И ПЛАТИНУ | 2023 |

|

RU2818019C1 |

Изобретение относится к ускорительной технике. Технический результат - получение гиперскоростных струй углеродной электроразрядной плазмы при энергии разряда более 10 кДж без примеси. Коаксиальный магнитоплазменный ускоритель состоит из цилиндрического электропроводящего ствола, выполненного из двух электропроводящих цилиндров, внутреннего графитового цилиндра и внешнего металлического цилиндра, и центрального электрода, состоящего из графитового наконечника и металлического хвостовика, соединенных электрически плавкой перемычкой, выполненной из порошкообразного углерода. Центральный электрод отделен от цилиндрического электропроводящего ствола изолятором. Корпус выполнен из магнитного материала, сопряжен с внешним металлическим цилиндром и перекрывает зону размещения плавкой перемычки на 40-50 мм. Соленоид стянут мощными токопроводящими шпильками между фланцем и стеклопластиковым упорным кольцом. К токопроводящим шпилькам присоединена клемма внешней схемы электропитания. Вторая клемма схемы электропитания присоединена к металлическому хвостовику. 1 ил., 1 табл.

Коаксиальный магнитоплазменный ускоритель, выполненный в виде коаксиально размещенного внутри соленоида цилиндрического ствола, внутри которого размещена плавкая перемычка из порошкообразного углеродного материала, электрически соединяющая начало цилиндрического ствола и центральный электрод, который присоединен к одной клемме цепи питания ускорителя, цепь питания второй клеммой присоединена через токоведущие шпильки к концу соленоида, удаленному от центрального электрода, второй конец соленоида через корпус центрального электрода электрически соединен с началом ствола, а вершина центрального электрода, начало цилиндрического ствола и начало соленоида размещены в одной плоскости, перпендикулярной оси цилиндрического ствола, корпус центрального электрода выполнен из магнитного материала и перекрывает зону размещения плавкой перемычки, длина части перекрывающей зону размещения плавкой перемычки составляет 40-50 мм, а ее внешняя поверхность выполнена конусообразной, отличающийся тем, что цилиндрический ствол ускорителя выполнен в виде внутреннего и внешнего токопроводящих цилиндров, коаксиально расположенных один в другом и электрически связанных по всей поверхности сопряжения, а центральный электрод выполнен по длине составным из наконечника и хвостовика, причем внутренний цилиндр и наконечник выполнены из графита, внешний цилиндр выполнен из прочного немагнитного металла, а хвостовик выполнен из конструкционного металла с высокой электропроводностью.

| Сверхтвердые материалы, №5, 2009, с.23-30 Нанотехника, №1, 2007, с.29-31 | |||

| RU 61856 U1, 10.03.2007 | |||

| КОАКСИАЛЬНЫЙ УСКОРИТЕЛЬ СИВКОВА | 1999 |

|

RU2150652C1 |

| КОАКСИАЛЬНЫЙ УСКОРИТЕЛЬ | 2003 |

|

RU2243474C1 |

| US 7077047 A, 18.06.2006 | |||

| US 7253572 B2, 07.08.2007 | |||

| Турбулентный растворосмеситель | 1983 |

|

SU1144890A1 |

Авторы

Даты

2011-10-20—Публикация

2010-04-30—Подача