Изобретение относится к области металлургии, а именно к химическому нанесению покрытия осаждением соединения с использованием электрических разрядов и плазменных струй, и может быть использовано в двигателестроении, авиастроении и машиностроении.

Известен способ формирования покрытий из монокарбида вольфрама [RU 2280098 С1, МПК C23C16/32 (2006.01), опубл. 20.07.2006] на порошкообразных материалах и компактных изделиях, включающий насыщение вольфрамовой составляющей предварительно наносимого покрытия углеродом из углеродсодержащей газовой фазы. Формирование карбидного покрытия проводят в два этапа: на первом формируют покрытие из кубического карбида вольфрама с минимальным содержанием углерода при 450-600°С, а на втором этапе данное покрытие обрабатывают в углеродсодержащей атмосфере при температуре 1000°С.

Для осуществления этого способа необходимы постоянные нагрев и охлаждение подложки в режиме термоциклирования.

Известен способ получения покрытий с включениями кубического карбида вольфрама методом химического осаждения из газовой фазы [Dushik V. V. et al. The formation of tungsten and tungsten carbides by CVD synthesis and the proposed mechanism of chemical transformations and crystallization processes //Materials Letters. - 2018. - Т. 228. - С. 164-167]. В ходе газовых реакций в среде газов WF6, C3H8, H2 при температуре 650°C и давлении 1 кПа на подложке из вольфрама образуются пленки с размерами частиц кубического карбида вольфрама до 5-10 нм.

Данный способ является многоступенчатым и включает в себя сложные химические реакции, происходящие в смеси взрывоопасных газов при их нагреве.

Известен способ получения покрытия из кубического карбида вольфрама [Voevodin A. A. et al. Nanocrystalline WC and WC/a-C composite coatings produced from intersected plasma fluxes at low deposition temperatures //Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films. - 1999. - Т. 17. - №. 3. - С. 986-992] на подложке, принятый за прототип. Используют подложку в виде диска из нержавеющей стали марки 440C, которую располагают на расстоянии 5 см от графитовой мишени. Покрытие осаждают путем пересечения потоков плазмы от магнетронного распыления вольфрама и лазерной абляции графита при давлении аргона в камере до 0,2 Па и температуре 45 и 300°C.

Этот способ позволяет получать пленки толщиной до 0,5 мкм с нанокристаллическим кубическим карбидом вольфрама с размером частиц 5-10 нм в матрице из аморфного углерода, однако является технически сложным, включающим одновременное использование двух трудоемких и высокоэнергетических процессов при сверхглубоком вакууме и повышенной температуре.

Техническим результатом предложенного изобретения является разработка способа формирования покрытия из кубического карбида вольфрама.

Предложенный способ формирования покрытия из кубического карбида вольфрама, также как в прототипе, включает вакуумирование камеры, наполнение её газообразным аргоном и осаждение вольфрамсодержащей плазмы на металлическую подложку.

Согласно изобретению для генерирования вольфрам- и углерод содержащей плазмы используют коаксиальный магнитоплазменный ускоритель, между электродами которого помещают электрически плавкую перемычку из спрессованной смеси порошков вольфрама и сажи в атомном соотношении C:W от 0,30:0,70 до 0,65:0,35 и осаждают покрытие при давлении аргона в камере 105 Па и комнатной температуре и при зарядном напряжении 3 кВ конденсаторной батареи емкостью 6 мФ.

Вследствие воздействия сверхзвуковой струи вольфрамсодержащей электроразрядной плазмы с указанным диапазоном атомного соотношения C:W расплавляется незначительный объем материала металлической подложки и происходит перемешивание материалов в приграничном слое с последующей кристаллизацией, что обеспечивает высокую прочность сцепления покрытия с подложкой. Преимуществом такой структуры является формирование покрытия с характеристиками, значительно превышающими характеристики подложки по прочностным свойствам.

Увеличение зарядного напряжения конденсаторной батареи более 3 кВ приводит к разрушению электродной системы коаксиального магнитоплазменного ускорителя, а зарядное напряжение менее 3 кВ не обеспечивает прочности сцепления покрытия с подложкой.

Предложенный способ позволил получить покрытия из кубического карбида вольфрама толщиной 30-50 мкм и твердостью от 30,8±0,5 до 32,5±0,7 ГПа на металлической подложке.

На фиг. 1 показана установка для формирования покрытия из кубического карбида вольфрама.

На фиг. 2 представлена рентгеновская дифрактограмма сформированного в результате осаждения покрытия.

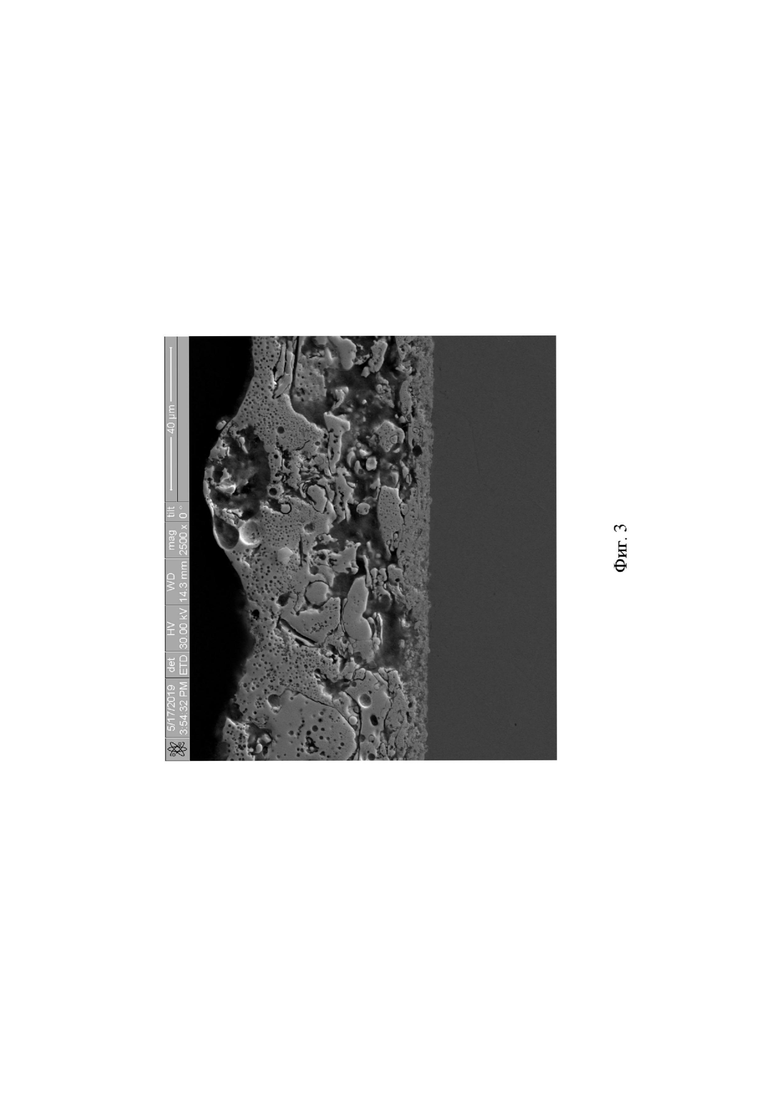

На фиг. 3 приведен сканирующий микроснимок поперечного среза покрытия.

В таблице 1 представлены условия проведения формирования покрытия из кубического карбида вольфрама и результаты измерения механических свойств полученных покрытий.

Способ формирования покрытия из кубического карбида вольфрама был реализован с использованием установки (фиг. 1), содержащей коаксиальный магнитоплазменный ускоритель, в котором цилиндрический электропроводящий ствол выполнен из двух электропроводящих цилиндров: внутреннего цилиндра 1 из графита и внешнего цилиндра 2 из прочного немагнитного материала (из нержавеющей стали), центрального электрода, состоящего из графитового наконечника 3 и хвостовика 4 из стали. Ствол и центральный электрод соединены электрически плавкой перемычкой 5, выполненной из спрессованной смеси порошков вольфрама и сажи в атомном соотношении C:W от 0,30:0,70 до 0,65:0,35 со средним размером частиц не более 1 мкм, помещенной поверх токопроводящего углеродного слоя, нанесенного на поверхность изолятора 6, отделяющего электропроводящий ствол от центрального электрода. Корпус 7 выполнен из магнитного материала и сопряжен с внешним металлическим цилиндром 2, и перекрывает зону размещения плавкой перемычки 5. Длина части, перекрывающей зону размещения плавкой перемычки 5, составляет 40-50 мм, а ее внешняя поверхность выполнена конусообразной. Соленоид 8 выполнен за одно целое с фланцем 9 и цилиндрической частью 10, в которой размещен корпус 7 и укреплен резьбовой заглушкой 11. Соленоид 8 укреплен прочным стеклопластиковым корпусом 12 и стянут мощными токопроводящими шпильками 13 между фланцем 9 и стеклопластиковым упорным кольцом 14. Токопроводящие шпильки 13 электрически соединены токопроводящим кольцом 15, а к токопроводящим шпилькам 13 присоединен шинопровод 16 внешней схемы электропитания. Второй шинопровод 17 схемы электропитания присоединен к хвостовику 4. Ко второму шинопроводу 17 последовательно присоединены ключ 18 и конденсаторная батарея 19, связанная с шинопроводом 16.

Свободный конец ствола ускорителя вставлен в камеру 20 через осевое отверстие в первой металлической боковой крышке 21 и герметично зафиксирован с помощью уплотнительных колец 22, расположенных между фланцем 9 и боковой крышкой 21, и шпилек 23, соединяющих кольцо 24, упирающееся во фланец 9, и первую боковую крышку 21. Внутри камеры 20, параллельно первой боковой крышке 21, на расстоянии 65 мм от торца свободного конца ствола ускорителя при помощи двух стяжных шпилек 25, закреплена подложка 26 в виде металлической пластины. Камера 20 через первый вентиль 27 соединена с форвакуумным насосом. Камера 20 через второй вентиль 28 соединена с баллоном, наполненным аргоном, и манометром (на фиг. 1 не показаны). Объем камеры 20 ограничен двумя боковыми крышками 21 и 29, которые прикреплены к ней болтовыми соединениями.

Способ заключается в следующем. Между внутренним цилиндром 1 ствола ускорителя и наконечником центрального электрода 3 помещают электрически плавкую перемычку 5, выполненную из прессованной смеси порошкообразного вольфрама и сажи в атомном соотношении C:W от 0,30:0,70 до 0,65:0,35 с размерами частиц не более 1 мкм, закладываемой поверх токопроводящего углеродного слоя предварительно нанесенного на поверхность изолятора 6 путем распыления углеродного спрея марки Graphit 33. Ускоритель плотно состыковывают с внешней стороной первой крышкой 21 с помощью кольца 24 и уплотнительных колец 22. С внутренней стороны первой крышки 21 на расстоянии 65 мм от торца свободного конца ствола параллельно фланцу 9 располагают металлическую подложку 26 и жестко фиксируют при помощи двух стяжных шпилек 25. Первую крышку 21 с зафиксированными на ней ускорителем и подложкой 26 плотно состыковывают с помощью болтовых соединений с камерой 20. Противоположную сторону камеры 20 закрывают второй крышкой 29. После этого камеру 20 вакуумируют через первый вентиль 27, после чего через второй вентиль 28 заполняют аргоном при давлении 105 Па при комнатной температуре.

Конденсаторную батарею 19 емкостью 6 мФ заряжают до напряжения 3 кВ. Ключ 18 замыкают, после чего в контуре электропитания ускорителя начинает протекать ток от конденсаторной батареи 19 по шинопроводу 16, токопроводящему кольцу 15, шпилькам 13, фланцу 9, виткам соленоида 8, корпусу 7, внешнему металлическому цилиндру 2, внутреннему цилиндру 1, плавкой перемычки 5, наконечнику 3, хвостовику 4, второму шинопроводу 17. При этом плавкая перемычка 5 разогревается, плавится, и ее материал переходит в плазменное состояние с образованием дугового разряда. Конфигурация плазменной структуры типа Z-пинч с круговой плазменной перемычкой задается формой плавкой перемычки 5 и наличием цилиндрического канала в изоляторе 6. Далее плазма разряда сжимается магнитным полем собственного тока и аксиальным полем соленоида 8 и существует в ускорительном канале в виде удлиняющегося Z-пинча с круговой плазменной перемычкой на конце, через которую ток переходит на цилиндрическую поверхность ускорительного канала внутреннего цилиндра, в процессе ускорения плазменной перемычки под действием силы Лоренца. Плазменная струя истекает из ускорительного канала внутреннего цилиндра 1 в камеру 20, заполненную аргоном, и воздействует на поверхность подложки 26, образуя покрытие из кубического карбида вольфрама. После осаждения покрытия открывают вторую крышку 29 и снимают металлическую подложку 26 с осажденным покрытием со стяжных шпилек 27.

При зарядном напряжении 3 кВ конденсаторной батареи емкостью 6 мФ и использовании электрически плавкой перемычки 5, выполненной из спрессованной смеси порошков вольфрама и сажи в атомном соотношении C:W 0,30:0,70, был реализован импульсный режим осаждения покрытия на подложку 26 в виде медной пластины толщиной 2 мм с линейными размерами 100×100 мм, обеспечивший следующие параметры дугового разряда: амплитуда тока дугового разряда 130 кА, мощность дугового разряда 120 МВт, длительность импульса 300 мкс.

Образовавшееся покрытие исследовали с помощью методов рентгеновской дифрактометрии и сканирующей электронной микроскопии.

Рентгеновская дифрактограмма сформированного в результате осаждения покрытия (фиг. 2) и результаты количественного рентгеноструктурного анализа (таблица 1) показали преимущественное содержание фазы кубического карбида вольфрама в структуре полученного покрытия.

Сканирующий микроснимок (фиг. 3) демонстрирует поперечный срез покрытия толщиной ~50 мкм.

Твердость полученного покрытия, определенная методом Берковича, составила 32,5±0,7 ГПа, модуль Юнга 310±5 ГПа.

Результаты формирования покрытия из кубического карбида вольфрама на подложках из меди и титана приведены в таблице 1.

Таким образом, предложенный способ может быть использован для получения покрытий из кубического карбида вольфрама разной толщины с характеристиками, значительно превышающими характеристики подложки по прочностным свойствам.

СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ ИЗ КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЯ ИЗ КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2019 |

|

RU2707688C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО НАНОКРИСТАЛЛИЧЕСКИЙ КУБИЧЕСКИЙ КАРБИД ВОЛЬФРАМА | 2020 |

|

RU2747329C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО КАРБИДА МОЛИБДЕНА | 2020 |

|

RU2748929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА ИЗ АЛЮМИНИЯ И КАРБИДА ВОЛЬФРАМА | 2024 |

|

RU2835832C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2020 |

|

RU2730461C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ | 2023 |

|

RU2822915C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЭНТРОПИЙНОГО КАРБИДА TiNbZrHfTaC | 2022 |

|

RU2806562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА ИЗ МЕДИ И КАРБИДА КРЕМНИЯ | 2023 |

|

RU2807261C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ФЕРРИТА КОБАЛЬТА CoFeO | 2024 |

|

RU2834435C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА СО СТРУКТУРОЙ АНАТАЗ | 2020 |

|

RU2749736C1 |

Изобретение относится к области металлургии, а именно к химическому нанесению покрытия осаждением соединения с использованием электрических разрядов и плазменных струй, и может быть использовано в двигателестроении, авиастроении и машиностроении. Способ формирования покрытия из кубического карбида вольфрама на металлической подложке включает вакуумирование камеры, наполнение её газообразным аргоном, генерирование вольфрам- и углеродсодержащей плазмы и осаждение кубического карбида вольфрама на металлическую подложку. Вольфрам- и углеродсодержащую плазму генерируют с использованием коаксиального магнитоплазменного ускорителя, содержащего конденсаторную батарею, между электродами которого помещают электрически плавкую перемычку из спрессованной смеси порошков вольфрама и сажи при атомном соотношении C:W от 0,30:0,70 до 0,65:0,35. Упомянутое покрытие осаждают при комнатной температуре, давлении аргона в камере 105 Па и зарядном напряжении 3 кВ конденсаторной батареи емкостью 6 мФ. Обеспечивается получение покрытий из кубического карбида вольфрама разной толщины с характеристиками, значительно превышающими характеристики подложки по прочностным свойствам. 3 ил., 1 табл.

Способ формирования покрытия из кубического карбида вольфрама на металлической подложке, включающий вакуумирование камеры, наполнение её газообразным аргоном, генерирование вольфрам- и углеродсодержащей плазмы и осаждение кубического карбида вольфрама на металлическую подложку, отличающийся тем, что вольфрам- и углеродсодержащую плазму генерируют с использованием коаксиального магнитоплазменного ускорителя, содержащего конденсаторную батарею, между электродами которого помещают электрически плавкую перемычку из спрессованной смеси порошков вольфрама и сажи при атомном соотношении C:W от 0,30:0,70 до 0,65:0,35, при этом упомянутое покрытие осаждают при комнатной температуре, давлении аргона в камере 105 Па и зарядном напряжении 3 кВ конденсаторной батареи емкостью 6 мФ.

| Voevodin A | |||

| A | |||

| et al | |||

| Nanocrystalline WC and WC/a-C composite coatings produced from intersected plasma fluxes at low deposition temperatures, Journal of Vacuum Science and Technology A: Vacuum, Surfaces, and Films, 1999, т | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Приспособление к колунам для подачи к ним и раскалывания кругляков | 1920 |

|

SU986A1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1992 |

|

RU2014958C1 |

| US 5403628 A1, 04.04.1995 | |||

| CN 104726757 A, | |||

Авторы

Даты

2019-11-28—Публикация

2019-07-11—Подача