Изобретение относится к порошковой металлургии, а также к другим процессам и производствам, использующим методы порошковой металлургии, в частности к изготовлению объемно-пористых анодов оксидно-полупроводниковых конденсаторов в электронной технике.

Целью изобретения является повышение производительности за счет увеличения загрузки объемно-пористых алюминиевых анодов при удалении из них связки в процессе утильного обжига.

Цель достигается путем совершенствования состава связки, используемой для прессования этих анодов из алюминиевых порошков.

Объем загрузки анодов определяет общее количество органических связующих веществ, в том числе труднолетучих, размещаемых с анодами в рабочей зоне установки выжигания связки и предназначенных для удаления при 200оС, а затем 400оС. Избыточная концентрация органических веществ в рабочей зоне при утильном обжиге снижает эффективность очистки анодов от связки и приводит к браку анодов по внешнему виду, а в дальнейшем и по электропараметрам.

Снижение общего содержания труднолетучих органических веществ в зоне выжигания связки за счет уменьшения их концентрации в прессованных анодах позволяет увеличить объем загрузки и производительность утильного обжига без ухудшения качества анодов.

Указанная цель достигается путем совершенствования состава применяемой для прессования анодов органической связки, например путем уменьшения концентрации труднолетучих компонентов и замены их на другие легколетучие вещества.

Известны технические решения, являющиеся аналогами и прототипом предлагаемого решения.

Например, предлагается прессовать порошки преимущественно алюминиевых сплавов и соединений со связкой, содержащей, мас. % : бензин 10-40; стеарин 0,1-2,0 и 58-89,9 % алюминиевой пудры с удельной поверхностью 20-60 тыс. см2/г. Эта связка не может быть использована в анодах конденсаторов, так как алюминиевая пудра, являющаяся основным компонентом связки, изготавливается из технического алюминия и содержит металлических примесей на 2 порядка больше, чем алюминиевый порошок для анодов.

При изготовлении алюминиевых фильтрующих элементов по одному из известных способов в алюминиевый порошок вводят наполнитель - полиэтилгидросилоксановую жидкость (0,5-5 % от веса порошка). Смесь порошка с этой связкой перемешивают, уплотняют вибрацией и прессуют при давлении 100-500 кГс/см2. Повышенная механическая прочность и пористость фильтра в этом случае обусловлена не только примененным связующим веществом, но и технологией формирования фильтров, включающей длительное двухстадийное спекание. Процесс спекания продолжительностью 14 ч малопроизводителен и не может быть использован в производстве анодов конденсаторов.

Одно из известных технических решений (более радикальное) предлагает для прессования вентильных металлов и сплавов с низкой температурой плавления (титан, алюминий и др. ) легкоудаляемую при нагревании в вакууме до 300-350оС поливинилацетатную связку, представляющую собой раствор поливинилацетата 10-18 % в ацетоне. Эта связка не загрязняет вакуумные печи, не требует предварительного утильного обжига. Однако автоматическое прессование пластичного алюминиевого порошка с использованием поливинилацетатной связки в стальной матрице сопровождается деформацией поверхности анода и пресс-форм и как следствие низкой производительностью процесса прессования, а также частой сменой пресс-инструмента, что неприемлемо.

Один из известных способов предлагает вводить в алюминиевый порошок 2 % связки в виде раствора камфары (или нафталина) в ацетоне и прессовать аноды под давлением 50 кГс/см2, после чего их спекают в вакууме, погружая в алюминиевый порошок. Экспериментальная проверка показала плохую прессуемость алюминиевого порошка по указанному способу даже при давлениях, существенно превышающих указанное.

Предлагается заменитель канифольно-скипидарной связки в процессе изготовления порошковых анодов - поливиниловый спирт, при этом спекание ведется в 2 этапа. Применение поливинильного спирта (ПВС) в качестве связующего вещества в традиционной схеме формирования алюминиевого объемно-пористого анода оказалось невозможным. Растворителем ПВС является вода, а водный раствор ПВС образует с мелкодисперсным алюминиевым порошком нетехнологичную, быстро твердеющую массу, что не позволяет равномерно ввести связующее вещество в порошок. Прессованные с этой связкой аноды имеют низкую механическую прочность.

Таким образом, указанные выше технические решения-аналоги по составам и способам применения связующих веществ для прессования алюминиевых порошков, не использующие труднолетучие вещества типа канифоли, обладают существенными недостатками при их применении в технологии изготовления алюминиевых объемно-пористых анодов и поэтому не могут служить основой для осуществления поставленной цели повышения производительности процесса изготовления алюминиевых анодов, в том числе процесса утильного обжига. Наиболее близкой по технической сущности к изобретению является канифольно-скипидарная связка, применяемая в настоящее время для прессования анодов конденсаторов типа К53-14 из алюминиевого порошка.

Характеристика и критика прототипа заключаются в следующем.

Действующая технология конденсаторов К53-14 предполагает использование прессования алюминиевых порошков с канифольно-скипидарными связками двух составов, отличающихся массовыми долями компонентов (канифоли и скипидара) - 1 : 1 и 1 : 5. В первом случае в 100 г порошка со связкой вводится по 2-3,5 г канифоли и скипидара, во втором случае - по 2 г канифоли и 10 г скипидара. Процесс формирования алюминиевого объемно-пористого анода заключается в следующем. В порошок вводят связку состава 1 : 1 или 1 : 5, осуществляют сушку порошка со связкой при (75 ±35)оС в течение 5-80 ч в зависимости от дисперсности используемого порошка. После размола порошка со связкой производят прессование анодов в металлической матрице, затем следует выжигание связки (так называемый утильный обжиг анодов [8] , причем этот процесс выполняется в два цикла: 1 цикл - (200 ±20)оС, 15 мин; 2-й цикл - (400 ± 20)оС, 75 мин. Далее следует вакуумное спекание анодов при (635 ± 5)оС в течение 1 ч.

Так как скипидар - легкоиспаряющийся компонент связки, основной проблемой является удаление канифоли.

Известно, что канифоль состоит из смоляных кислот (80-95 % ). При нагревании на воздухе она частично окисляется и превращается в модификацию, состоящую из оксисмоляных кислот и их полимеров, одновременно идет процесс ее возгонки. При нагревании на воздухе до температур порядка 300оС канифоль не разлагается.

Применение труднолетучей канифоли в составе связки для алюминиевых порошков при их прессовании связано с хорошими пластифицирующими свойствами канифоли, что позволяет прессовать алюминиевые порошки с канифольно-скипидарной связкой при достаточно малых давлениях и получать при этом требуемую пористость анодов порядка 30-40 % без добавления порообразующих компонентов.

Второй компонент указанных технологических связок - скипидар - служит растворителем канифоли, увеличивает объем для равномерного распределения канифоли по всему объему порошка. В ходе сушки порошка с введенной в него связкой при 75 ± 35оС в течение 5-80 ч испаряется не менее 80 % введенного в порошок скипидара. Оставшиеся количества компонентов связки удаляются из прессованных анодов в ходе утильного обжига, причем скипидар - в первом цикле, канифоль - во втором цикле. Утильный обжиг анодов осуществляется в установке закрытого типа при подаче в рабочую зону потока воздуха, выводящего остатки компонентов связки и продукты их разложения в вытяжную систему.

Высокая концентрация органических веществ и наличие градиента температуры в зоне выжигания связки в условиях экзотермического процесса деструкции канифольно-скипидарной связки в воздушном потоке могут приводить к возгоранию органических веществ в рабочей зоне печи, к неполному их удалению из объема всей загрузки анодов и частичному осаждению продуктов термодеструкции связки на элементах с повышенной теплопроводностью и адсорбционной способностью или с пониженной температурой. Следствием этого могут быть загрязнение установки утильного обжига и брак анодов по внешнему виду (неполное удаление связки, следы продуктов деструкции связки на поверхности анода). Отсюда возникает проблема уменьшения концентрации и общего содержания органических веществ в рабочей зоне установки выжигания связки и необходимость ограничения объема загрузки.

Для автоматического прессования анодов конденсаторов К53-14 в настоящее время используются концентрации канифольно-скипидарной связки, близкие к минимально возможным. Поэтому уменьшение количества труднолетучей канифоли в анодах путем прямого уменьшения количества связки в порошке неприемлемо, а может быть осуществлено за счет изменения состава связки.

Цель изобретения - повышение производительности путем увеличения загрузки прессованных алюминиевых анодов при удалении из них связки в процессе утильного обжига за счет совершенствования состава связки, используемой для прессования анодов из алюминиевого порошка.

Цель достигается тем, что при изготовлении анодов используются технические решения, составляющие совокупность общих и частных существенных признаков данного изобретения. При этом общий существенный признак изобретения заключается в дополнительном введении в канифольно-скипидарную связку камфары при следующем соотношении компонентов, мас. % :

Канифоль 5,6-10

Скипидар 61

Камфара Остальное

Общий существенный признак представлен в виде совокупности трех частных существенных признаков, способных более полно выявить технический характер, отличия и новизну изобретения.

Этими признаками изобретения являются уменьшение концентрации труднолетучей канифоли в зависимости от необходимого повышения загрузки анодов при их утильном обжиге, частичная замена канифоли легколетучей камфарой, постоянство концентрации растворителя (скипидара) в связке.

Заявляемое решение носит технический характер, вполне осуществимо, работоспособно и воспроизводимо, что подтверждается далее примерами конкретного выполнения. Следовательно, оно соответствует критерию "Техническое решение".

Заявляемое решение соответствует критерию "Новиза", так как указанная выше совокупность общих и частичных существенных признаков в настоящее время не раскрыта, отсутствует у аналогов и прототипа, что подтверждается проведенным поиском по патентной и научно-технической литературе.

Заявляемое решение соответствует критерию "Существенные отличия", так как по своей сущности при сравнении с аналогами и прототипом оно характеризуется новой совокупностью существенных признаков, а по положительному эффекту, достигаемому при применении, существенно отличается от прототипа, причем это отличие заключается в повышении загрузки анодов при утильном обжиге и повышении производительности, что составляет цель изобретения. Положительный эффект от применения заявляемого решения зависит от конкретного его исполнения, т. е. от выбранного из предлагаемых концентраций состава связки, и оценивается в общем как повышение загрузки прессованных анодов при их утильном обжиге в 2-3,5 раза, что обеспечит повышение производительности труда.

Указанный положительный эффект отсутствует у прототипа и достигается только при применении совокупности существенных признаков заявляемого решения. Каждый из указанных выше существенных признаков необходим и отсутствие его в совокупности существенных признаков не обеспечивает положительный эффект и достижение поставленной цели изобретения.

Уменьшение канифоли в связке и в порошке (в последнем случае с 2-3,5 г до 0,56-1 г на 100 г порошка) позволяет снизить концентрацию труднолетучих органических веществ в рабочей зоне установки выжигания связки, что и позволяет увеличить загрузку анодов.

Экспериментально установлено, что остаток связки в прессованных анодах перед утильным обжигом состоит преимущественно из канифоли, 90 % и более легколетучих компонентов связки (камфара, скипидар) испаряются на предыдущих операциях. Таким образом, концентрация органических веществ в зоне выжигания связки при утильном обжиге анодов зависит в основном от концентрации канифоли в связки. Следовательно, загрузка анодов может быть непосредственно связана с концентрацией канифоли в связке (при постоянной концентрации связки в порошке).

Для равномерного введения в порошок уменьшенного количества канифоли и обеспечения устойчивого прессования требуется достаточно большой и постоянный объем связки, что достигается неизменным содержанием растворителя - скипидара - в связке (61 мас. % ), постоянством количества вводимой в порошок связки (10 мас. % ), а также введением в состав третьего компонента - камфары.

Камфара является легколетучим веществом, испаряющимся без разложения при температурах ≈ 200оС. Из группы связующих веществ, содержащей канифоль, полиэтиленгликоль, камфару и поливинилацетат, камфара имеет минимальный зольный остаток. В предлагаемой связке легколетучая камфара частично заменяет труднолетучую канифоль, способствует достижению требуемого объема (массы) связки для ее равномерного распределения в порошке и испаряется без разложения задолго до начала экзотермического процесса термодеструкции канифоли при утильном обжиге анодов, т. е. до того процесса, который ограничивает величину загрузки анодов.

Таким образом, все указанные выше существенные признаки, составляющие совокупность существенных признаков, являются необходимыми и отсутствие любого из них не позволяет получить положительный эффект.

Существенные признаки изобретения частично или в других условиях применения встречаются в описаниях аналогов и прототипа. Так, канифоль как пластификатор при прессовании анодов из порошков используется в технологии, взятой за прототип заявляемого решения, но используется в двухкомпонентной связке и в других количествах. Там же используется как растворитель скипидар, причем с постоянной концентрацией. Однако величина этой концентрации отличается от соответствующей величины в заявляемом решении. Признак частичной замены труднолетучего пластификатора канифоли на легколетучую порообразующую камфару в связке (или признак дополнительного введения камфары) с сохранением требуемого качества прессования порошков не описан у аналогов и прототипа, то есть является принципиально новым.

Применение камфары в качестве связующего вещества для изготовления анодов встречается в других связках и других количествах.

П р и м е р 1. Нижний граничный (по канифоли) состав предлагаемой связки, мас. % : Канифоль 5,6 Скипидар 61 Камфара Остальное

При этом в 100 г порошка вводится 0,56 г канифоли, являющейся пластификатором при прессовании алюминиевого порошка. При меньшем содержании канифоли не обеспечивается удовлетворительное прессование анодов с выходом годных не менее 99,5 % . Использование связки такого состава при прессовании анодов позволяет получить максимальный положительный эффект - повысить загрузку анодов при утильном обжиге в 2г/0,56г= 3,5 раза (прототип-связка с соотношением канифоли и скипидара 1: 5, концентрация связки в порошке - 12 мас. % ).

П р и м е р 2. Верхний граничный (по канифоли) состав предлагаемой связки, мас. % : Канифоль 10 Скипидар 61 Камфара Остальное

При использовании прототипа из примера 1 (связка 1 : 5) в 100 г порошка вводится 2 г канифоли. Если при использовании изобретения желательно увеличить загрузку более чем в 2 раза, то максимально допустимое количество канифоли в 100 г порошка должно быть 2г/2раза = 1 г, что дает указанный выше состав связки (при введении 10 % связки в порошок). Такое решение осуществимо и позволяет повысить загрузку анодов в 2 раза. Меньшее увеличение загрузки нежелательно для производства. В связи с тем, что определяющие положительный эффект свойства (концентрация канифоли в порошке, концентрация труднолетучих компонентов в зоне выжигания связки) изменяется непрерывно, то осуществление заявляемого решения в граничных точках безусловно обеспечивает осуществление его во всем концентрационном диапазоне компонентов связки.

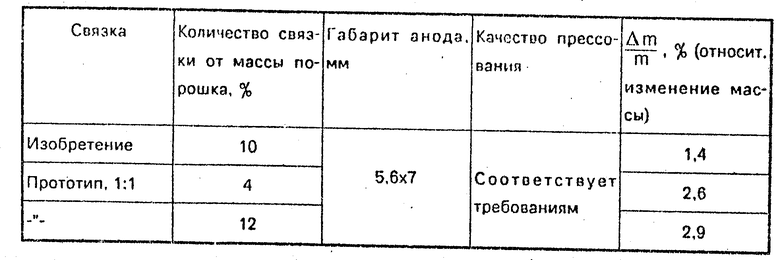

При использовании предлагаемой связки экспериментально подтверждается минимальное относительное изменение массы анодов в процессе утильного обжига (см. таблицу), что свидетельствует о минимальном содержании связующего вещества в прессованных анодах перед их утильным обжигом.

При использовании изобретения в процессе изготовления объемно-пористых анодов конденсаторов из алюминиевых порошков может быть в 2-3,5 раза повышена загрузка анодов при их утильном обжиге, а следовательно, и производительность труда на данной операции. Экспериментально подтверждено, что ограничение загрузки анодов связано с высокой концентрацией канифоли в связке, используемой при прессовании этих анодов. (56) Операционная карта технологического процесса "Введение канифольно-скипидарной связки в алюминиевый порошок", номер - УХО 021.934 ТК, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ВЕЩЕСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНО- ПОРИСТЫХ АНОДОВ ЭЛЕКТРОЛИТИЧЕСКИХ И ОКСИДНО- ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ | 1972 |

|

SU349036A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДОВ ОБЪЕМНО-ПОРИСТЫХ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2010 |

|

RU2446499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ПСЕВДОСПЛАВА ВОЛЬФРАМ-МЕДЬ | 2003 |

|

RU2243855C1 |

| ВОСПЛАМЕНИТЕЛЬНЫЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2016 |

|

RU2630555C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА | 2007 |

|

RU2353474C2 |

| КОМПОЗИЦИЯ ДЛЯ МАТЕРИАЛА СМАЧИВАЕМОГО ПОКРЫТИЯ КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2013 |

|

RU2518032C1 |

| Токопроводящая паста | 1991 |

|

SU1820947A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКИХ ЭЛЕМЕНТОВ ДЛЯ ФЕЙЕРВЕРОЧНЫХ И СИГНАЛЬНЫХ ЗАРЯДОВ | 2007 |

|

RU2341504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОЙ ЯЧЕИСТОЙ СТРУКТУРЫ ИЗ КЕРАМИКИ | 2007 |

|

RU2348487C2 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ БЕЛОГО СИГНАЛЬНОГО ОГНЯ | 2011 |

|

RU2462443C1 |

Изобретение касается прессования алюминиевых порошков. Использование: изготовление изделий электронной техники, в частности оксидно-полупроводниковых конденсаторов с объемно-пористым анодом. Сущность изобретения: связка для прессования алюминиевых порошков содержит, мас. % : 5,6 - 10 канифоль; 61 скипидар; камфара остальное.

СВЯЗКА ДЛЯ ПРЕССОВАНИЯ АЛЮМИНИЕВЫХ ПОРОШКОВ, содержащая канифоль и скипидар, отличающаяся тем, что она дополнительно содержит камфару при следующем соотношении компонентов, мас. % :

Канифоль 5,6 - 10

Скипидар 61

Камфара Остальное

Авторы

Даты

1994-03-15—Публикация

1991-09-17—Подача