Изобретение касается изготовления изделий со сложным рельефом поверхности методами порошковой металлургии, предназначено для получения металлических форм, копий художественных изделий и может найти применение при изготовлении оснастки для литья цветных металлов, пластмасс.

Известен способ изготовления металлических форм методом непосредственной прецизионной механической обработки заготовок в инструментальном производстве.

Недостатками данного способа является значительная трудоемкость, использование ручного труда высшей квалификации и, следовательно, значительная дороговизна и малая производительность при изготовлении.

Известен также способ изготовления формообразующих вставок для литейных форм и пресс-форм методом электроосаждения металлов или сплавов на модели деталей, изготовленных из пластмасс и других материалов.

Недостатками известного способа является наличие ряда трудоемких технологических операций: изготовление пресс-модели, обезжиривание, обработка двухлористым оловом, нанесение токопроводящего слоя, затяжка и наращивание слоя металла, а также наличие вредных условий труда, малые скорости наращивания металлического слоя, весьма ограниченный выбор наносимых металлических компонентов, что не позволяет использовать метод достаточно широко. Указанные недостатки обусловлены непосредственно самой сущностью используемого процесса электрохимического осаждения.

Наиболее близким к предлагаемому по совокупности признаков является способ изготовления оболочковых форм по эластичным моделям, в котором используют модели из эластомеров, например из эластичного каучука. Модели или полуформы монтируют или закрепляют известными методами на подмодельной плите. Формы и полуформы получают путем послойного нанесения на модель суспензии порошкового керамического материала с промежуточными сушками. После высыхания последнего слоя суспензии эластичные модели легко извлекаются из заготовки формы или полуформы. Заготовки формы или полуформы досушивают, прокаливают на воздухе и используют по назначению для литья металлов.

Недостатками данного способа является то, что получаемые изделия имеют большую хрупкость, не могут использоваться многократно, не стойки к механическим и тепловым ударам, не могут подвергаться деформациям и механической обработке, так как изделия получают из керамических материалов.

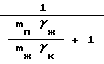

Предлагаемый способ изготовления форм и художественных изделий, включающий приготовление суспензии дисперсного порошка или смеси порошков, формование заготовки путем послойного нанесения суспензии на эластичную модель, извлечение модели и последующую термообработку полученной заготовки, отличается тем, что для приготовления суспензии берут металлические порошки, суспензию готовят на водном растворе высокомолекулярного соединения, имеющего вязкость 0,06-10,0 Па .с, при этом соотношение объемной доли раствора в суспензии к величине объема пустот между частицами металлического порошка устанавливают путем его утряски равным в пределах, определяемых соотношением

1.6 >  > 1.2, где Cж - объемная доля водного раствора высокомолекулярного соединения в суспензии;

> 1.2, где Cж - объемная доля водного раствора высокомолекулярного соединения в суспензии;

Cу - относительная плотность порошка после утряски.

При приготовлении суспензии из смеси металлических порошков их весовое соотношение берут соответствующим химическому составу изделия. Средний размер частиц порошков выбирают из зависимости:

R 0.5 diCith(0.14di) где Ra - требуемая шероховатость поверхности изделия, мкм;

0.5 diCith(0.14di) где Ra - требуемая шероховатость поверхности изделия, мкм;

di - средний размер металлических частиц в смеси i-й фракции, мкм;

Ci - объемная доля порошка со средним размером частиц; 0,14 - коэффициент, мкм-1;

th - гиперболический тангенс;

n - число фракций порошков в смеси.

Изобретение позволяет изготовить долговечные металлические изделия и обеспечить высокую точность копирования сложных рельефов модели.

Применение раствора высокомолекулярного соединения (ВМС), выполняющего роль стабилизатора суспензии и связующего для металлического порошка после сушки, способствует повышению прочности заготовок получаемых изделий. Применяемые водные растворы ВМС должны быть нетоксичными, негорючими и химически инертными, что гарантирует отсутствие химического взаимодействия между порошками и суспензирующей жидкостью, между суспензией и моделью или формой.

Соотношение объемной доли раствора ВМС к величине объема пустот между частицами металлического порошка после утряски 1,6 и более недопустимо, так как избыток жидкости приводит к потере седиментационной устойчивости суспензии, короблению заготовок при сушке и образованию очень тонких слоев при однократном нанесении. Использование суспензии с соотношением Сж/1-Су, равным 1,2 и ниже, не целесообразно ввиду потери суспензиями текучести.

Оптимальными условиями для обеспечения седиментационной устойчивости суспензии является вязкость водных растворов ВМС от 0,06 до 10,0 Па.с. Уменьшение вязкости растворов ВМС меньше 0,06 Па . с вызывает получение расслаивающихся суспензий со слабой взаимосвязью между частицами порошка. Суспензии, содержащие растворы ВМС с вязкостью более 10,0 Па.с из-за низкой текучести не могут быть нанесены равномерным слоем, а значит и обеспечить получение качественных изделий.

Сущность способа поясняется конкретными примерами изготовления форм (примеры 1-3) и художественных изделий со сложным рельефом поверхности (примеры 4, 5).

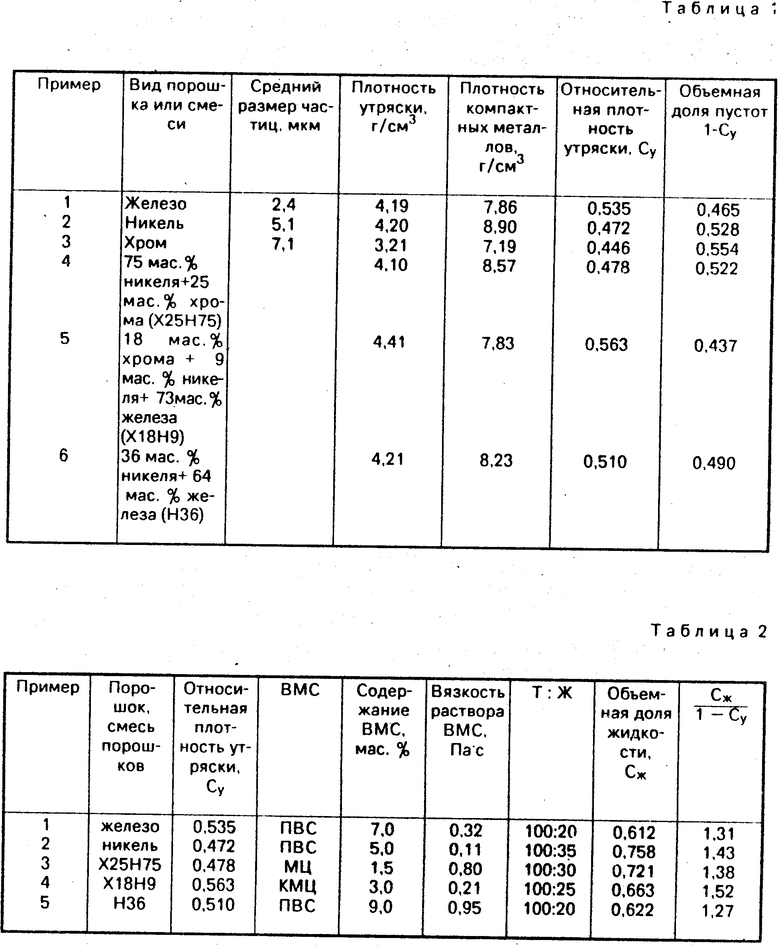

Характеристики порошков, применяемых для реализации способа, приведена в табл. 1.

Средний размер частиц металлических порошков (d) определяли микрометрическим методом.

Плотность после утряски порошков (γy) определяли по ГОСТу 25279-82. Плотность компактных материалов (γк) взята из справочников. Расчет плотности компактных смесей порошков осуществляли по формуле

γк=  C

C где γк - плотность компактной смеси порошков, г/см3;

где γк - плотность компактной смеси порошков, г/см3;

Ci - объемная доля i-го порошка в смеси с γкi.

Относительную плотность утряски порошков и их смесей (объемную долю металла в порошке после утряски - Cу определяли по формуле

Cу= γy / γк

В качестве стабилизаторов суспензии использовали водные растворы поливинилового спирта (ПВС), натрий карбоксиметилцеллюлозы (КМЦ) и метилцеллюлозы (МЦ). Вязкость растворов ВМС определяли капиллярным вискозиметром.

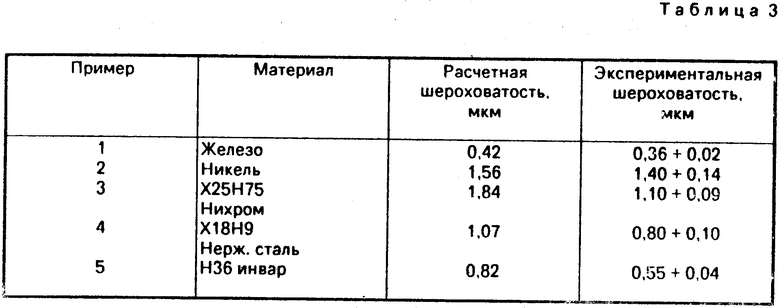

Минимальную шероховатость, которую может дать формование с использованием конкретных порошков определяли на участках готовых изделий, которые контактировали с модельной плитой, у которой чистота поверхности характеризуется Ra< 0,1 мкм. Шероховатость измеряли по ГОСТ 2784-73.

Объемную долю жидкости в суспензии (Cж) рассчитывали по формуле

Cж=  где mn и mж - соответственно масса порошка и масса жидкости в суспензии, г;

где mn и mж - соответственно масса порошка и масса жидкости в суспензии, г;

γк и γж - плотность порошка и жидкости (раствора ВМС), г/см3.

П р и м е р 1. В качестве модели использовали эластичную полую игрушку "Лисенок" из пластизоля с плоским основанием. Игрушку укрепляли клеем на подмодельной плите из оргстекла. Готовили 7% -ный водный раствор ПВС с вязкостью 0,32 Па.с. Порошок железа со средним размером частиц 2,4 мкм (см. табл. 1) смешивали с раствором ПВС Cж= 0,612, Cж: (1-Cу)= 1,31. На модель суспензию наносили кистью с промежуточными сушками слоев на воздухе. После нанесения слоев до толщины 3-4 мм заготовку с моделью отделяли от плиты, досушивали в термошкафу при 80оС 30-40 мин и извлекали модель из оболочковой заготовки формы. Заготовку помещали в печь с водородной атмосферой и нагревали со скоростью 50-150оС в 1 ч до 1200оС, выдерживали 2 ч для спекания, печь охлаждали до 50оС. Готовую железную форму извлекали из печи.

П р и м е р 2. Условия выполнения аналогичны примеру 1. Суспензию готовили из порошка никеля, характеристики которого приведены в табл. 1, остальные параметры примера отражены в табл. 2. Получена металлическая полуформа из никеля.

П р и м е р 3. Использовали подготовленную модель, как в примере 1. Приготовили смесь порошков никеля и хрома состава Х25Н75 (см. табл. 1, N 4). Приготовили водный 1,5% раствор метилцеллюлозы (МЦ) с вязкостью 0,8 Па. с. Смесь порошков смешивали с водным раствором МЦ в весовом отношении 100: 30 (Cж= 0,721), Cж: (1-Cу)= 1,38. Суспензию наносили послойно на эластичную модель с промежуточными сушками на воздухе до общей толщины слоев 3-4 мм. Заготовку нагревали в термошкафу до 80оС, после чего извлекали размягчившуюся эластичную модель. Заготовку помещали в печь с атмосферой водорода, нагревали до 1200оС и выдерживали 3 ч. Получили нихромовую оболочковую полуформу.

П р и м е р 4. Для изготовления металлической копии брали художественное изделие "Камея" из гипса. Габариты изделия 55х32 мм с высотой 15 мм. "Камею" помещали на подмодельную плиту, устанавливали металлическую рамку. Приготавливали жидкий эластомер кремнеорганического каучука с вулканизирующей присадкой, полимеризующийся при комнатной температуре марки виксинт У-1-18 по ОСТ 38.03238-81. Виксинтом заливали "Камею" в рамке до уровня 20 мм. Выдерживали виксинт до вулканизации при комнатной температуре 48 ч. Отделяли эластичную виксинтовую форму от плиты и рамки, извлекали "Камею". Готовили смесь порошков хрома, никеля, железа в весовом отношении 18: 9: 73 (табл. 1, N5). Приготовили водный 3% -ный раствор КМЦ (η= 0,21 Па .с). Смесь порошков Х18Н9 смешивали с раствором КМЦ в весовом отношении 100: 25 (Cж= 0,663), (Cж: (1-Cу)= 1,52 (см. табл. 2, пример 4). Суспензию наносили послойно в эластичную виксинтовую форму "Камея" с промежуточными сушками на воздухе вентилятором. После нанесения 6 слоев заготовку "Камеи" извлекали из эластичной формы путем легкой деформации формы. Заготовку художественного изделия подвергали термообработке и спекали в атмосфере водорода по примеру 3. Получили металлическую копию художественного изделия "Камея" из нержавеющей стали Х18Н9.

П р и м е р 5. Для копирования брали художественное изделие из металла "Георгиевский крест". Крест на модельной плите притапливали в восковой подложке до среднего сечения вверх лицевой стороной. Устанавливали металлическую рамку. Готовили виксинт аналогично примеру 4 и заливали форму до уровня 10 мм. После вулканизации отделяли полуформу лицевой стороны креста из виксинта. Крест помещали в виксинтовую полуформу, наносили разделительный слой из графита, установили металлическую обечайку, заливкой виксинтом получили полуформу обратной стороны креста.

Готовили смесь порошков никеля и железа в весовом соотношении 36: 64 (состав Н36, табл. 1, N 6). Смесь порошков Н36 смешивали с 9% -ным водным раствором ПВС в весовом отношении 100: 20 (Cж= 0,622), Cж: (1-Cу)= 1,28. Послойным нанесением суспензии в виксинтовые полуформы с промежуточными сушками получали две половинки заготовки георгиевского креста. Извлекали заготовки из полуформ, механически зачищали на наждачной шкурке поверхности разъема до плоскости, наносили на одну из плоскостей слой ранее приготовленной суспензии и склеивали ей половины (лицевую и обратные стороны заготовки). Подсушивали на воздухе до отвердевания. Заготовку "Георгиевского креста" термообрабатывали и спекали в водородной атмосфере как в примерах 1 и 2. После спекания получили металлическую копию ордена "Георгиевский крест" из сплава инвар Н36.

Результаты примеров сведены в табл. 2.

В табл. 3 приведены расчетные по предлагаемой формуле и фактически измеренные минимальные шероховатости по материалам предлагаемого способа.

Изобретение позволяет получать механически прочные, пластичные, стойкие к механическим и тепловым ударам металлические формы или художественные изделия. Полученные художественные изделия отличаются высокой степенью копирования оригиналов со сложным художественным рельефом. Изготовленные по данному образцу формы могут быть использованы в течение большого числа циклов для холодного и горячего формования пластмасс, металлов. (56) Горюнов И. Н. Пресс-форма для литья под давлением - М. : Машиностроение, 1973, с. 40-47.

Электрохимическое осаждение сплавов - М. : МДНТП, 1961, - с. 142-155.

Патент Швейцарии N 413240, кл. 31 с. 5/01, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ | 1993 |

|

RU2082517C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ОГНЕУПОРНОГО МАТЕРИАЛА | 1991 |

|

RU2030369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ | 1999 |

|

RU2149743C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОЙ МЕТАЛЛИЧЕСКОЙ ПАНЕЛИ | 1992 |

|

RU2015078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ ЯЧЕИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДНОЙ КЕРАМИКИ | 1992 |

|

RU2045498C1 |

| Шихта для получения пористого керамического материала | 1989 |

|

SU1701704A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ МЕДИ | 1990 |

|

RU1777289C |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО КОМПОЗИЦИОННОГО ПОРОШКА НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 1996 |

|

RU2136443C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 1992 |

|

RU2036883C1 |

| МАГНИТНЫЙ ФИЛЬТР | 1999 |

|

RU2160148C1 |

Сущность изобретения: на эластичную модель послойно наносят суспензию, приготовленную из дисперсных металлических порошков на водных растворах ВМС с плотностью 0,06/ - 10,0 Па. с. Отношение объемной доли раствора ВМС в суспензии к величине объема пустот между частицами металлического порошка после утряски не должно быть больше 1,6 и меньше 1,2. После нанесения слоев суспензии до необходимой толщины извлекают модель и проводят термообработку полученной заготовки в восстановительной атмосфере. Для обеспечения требуемой точности воспроизведения рельефа и чистоты поверхности изделия средние размеры частиц металлического порошка ограничивают согласно предложенной математической зависимости шероховатости от размеров частиц. 2 з. п. ф-лы, 3 табл.

1.6 >  > 1.2/

> 1.2/

где Cж - объемная доля водного раствора высокомолекулярного соединения в суспензии;

Cу - относительная плотность порошка после утряски.

R 0.5 diCith(0.14di)/

0.5 diCith(0.14di)/

где Ra - требуемая шероховатость поверхности изделия, мкм;

di - средний размер металлических частиц в смеси i-й фракции с массовой долей, с;

ci - объемная доля порошка со средним размером частиц di;

th - гиперболический тангенс;

h - число фракций порошков в смеси.

Авторы

Даты

1994-03-15—Публикация

1991-04-22—Подача