Изобретение относится к области изготовления термостойких керамических изделий на основе кордиерита, применяемых в металлургии, машиностроении и химической промышленности в качестве огнеупоров, фильтров и носителей катализаторов.

Одним из наиболее важных эксплуатационных свойств керамических материалов (наряду с огнеупорностью) является стойкость к термоудару, резкому изменению температуры. Известно, что термическая стойкость материалов связана с термическим коэффициентом линейного расширения (ТКЛР), наибольшей стойкостью к термоудару обладают материалы с наиболее низким ТКЛР (Черепанов А.М. Тресвятский Г. С. Высокоогнеупорные материалы и изделия из окислов. Изд. 2-е перераб. доп. М. Металлургия, 1964). Среди высокоогнеупорных окислов и их смесей низкий ТКЛР имеют такие соединения, как литийсодержащие алюмосиликаты (эвкриптит, сподумен, петалит), цельзиан, кордиерит и некоторые другие. Керамика из кордиерита (соединение 2MgO ˙ 2Al2O3 ˙ 5SiO2 в системе MgO-Al2O3-SiO2 несколько уступает литийсодержащей керамике в сопротивлении тепловому удару, но превосходит ее по коррозионной стойкости в 6-7 раз (Тонкая техническая керамика. Под ред. Х.Янагида. Япония. Перевод под ред. А.К.Каплита, М. Металлургия, 1986). Исследователи во всем мире много занимаются разработкой составов кордиеритовой керамики, а также ликвидацией таких ее недостатков, как узкий интервал спекания и не слишком большая прочность.

Теоретический оксидный состав кордиерита (мас.): MgO 13,7; Al2O3 34,9; SiO2 51,4. Ряд авторов использует для получения кордиерита чистые оксиды или соли в стехиометрических соотношениях. Так, известна шихта для получения кордиерита (авт. св. N 1548177, кл. C 04 B 35/18, 1990), в состав которой входят следующие компоненты, мас. дисперсный оксид кремния 46,51-47,38; оксид магния 0,59-2,92; оксид алюминия 1,5-7,43; сульфат магния 29,15-35,44; порошок алюминия 1,51-15,95. Выход кордиерита 100%

Недостатками такого состава, как и других составов на основе чистых компонентов, являются узкий интервал спекания, невысокая прочность получаемых изделий, а главное, высокая стоимость применяемых в качестве сырья материалов.

Более перспективен синтез из природных материалов, позволяющий снизить стоимость и сделать кордиеритовую керамику более доступной. По технической сущности наиболее близким к предлагаемому решению является состав, описанный в статье Л. Д. Зобиной и др. "Синтез кордиерита из природных материалов в присутствии Al2O3-содержащих компонентов" (Л.Д.Зобина, Г.Д,Семченко, Р.А. Тарнопольская, Л. Г.Белик, Ф.Я.Харитонов, В.М.Рудницкая. Огнеупоры. 1987, N 2, с. 24-26), в который входят следующие компоненты, мас. тальк 40; каолин 45, глинозем 15.

К недостаткам известного состава следует отнести невысокую прочность получаемых на его основе материалов.

Предлагаемый состав для изготовления кордиеритовой керамики, включающий тальк, каолин, глинозем, дополнительно содержит кварцевый песок и полевой шпат при следующем соотношении компонентов, мас. Тальк 39-41 Каолин 19-20 Глинозем 23-25 Кварцевый песок 8-12 Полевой шпат 4-6

Заявляемый состав обладает высокими эксплуатационными характеристиками за счет повышения прочности спеченного материала на основе кордиерита.

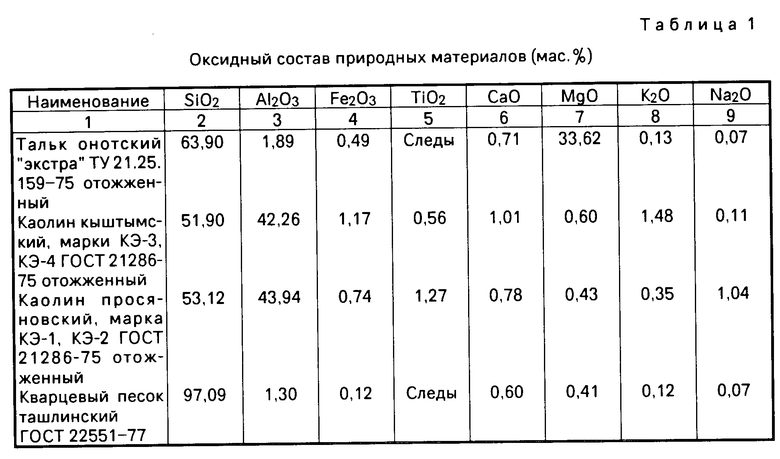

При синтезе кордиерита из природного сырья в материале всегда содержится некоторое количество примесей в виде оксидов щелочных и щелочноземельных металлов, титана, железа и т.д. Эти примеси оказывают существенное влияние на синтез кордиерита, спекание кордиеритовых изделий, а также свойства полученных изделий. В табл. 1 представлен оксидный состав некоторых распространенных сырьевых материалов, которые были использованы для синтеза кордиерита.

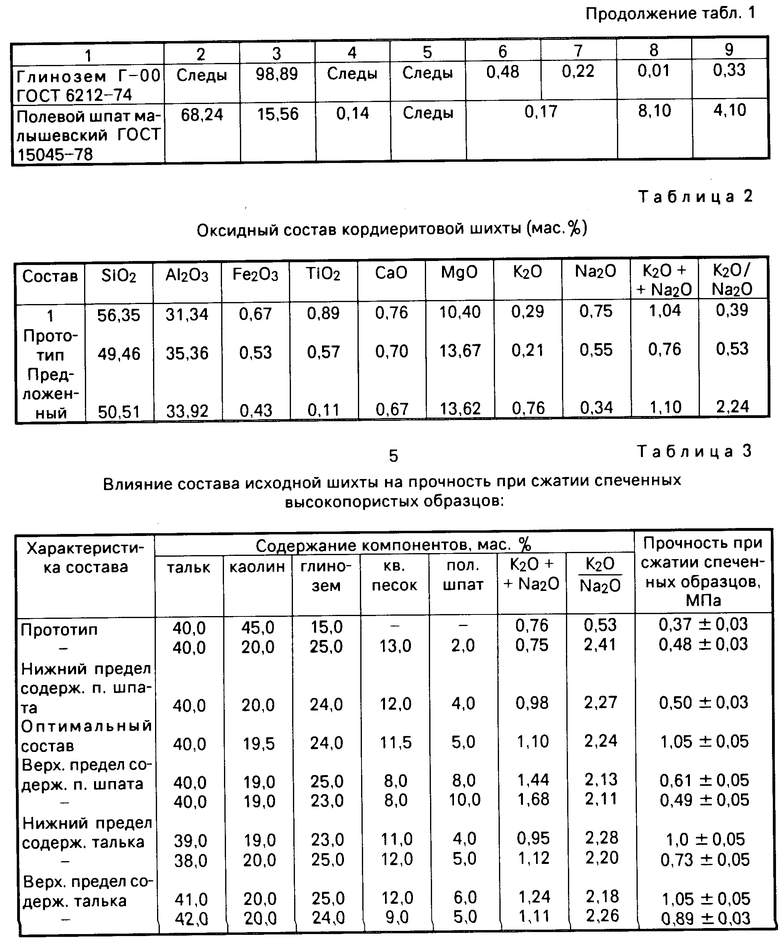

Количество и состав примесей должны быть строго регламентированы, так как примеси, особенно оксидов щелочных и щелочноземельных металлов, в процессе спекания образуют стеклофазу, незначительное количество которой повышает прочность материала за счет заполнения пустот между кристаллами кордиерита, а увеличение количества стеклофазы вызывает деформацию изделий, снижение прочности и ухудшение термостойкости и коррозионной стойкости. Присутствие стеклофазы влияет также и на интервал спекания, который у кордиеритовой керамики очень узок и составляет всего 10оС. По данным П.П.Будникова (Химическая технология керамики и огнеупоров. Под ред. П.П.Полубояринова. М. Стройиздат, 1972) наличие щелочных оксидов в количестве до 2% не ухудшает свойства кордиеритовой керамики, но позволяет расширить интервал спекания до 40оС. Следует отметить, что существенную роль может играть не только общее содержание оксидов щелочных металлов, но и их соотношение. Оксид калия, как известно, способствует расширению интервала спекания, в то время как оксид натрия, напротив вызывает сокращение интервала спекания. В частности, для фарфоровых масс рекомендуется соотношение K2O/Na2O около 2. (Августиник А.И. Керамика. Изд. 2-е, перераб. доп. Л. Стройиздат, 1975). Аналогичные рекомендации для кордиерита отсутствуют, но роль щелочных оксидов в кордиеритовой керамике и формировании фарфорового черепа близка. В табл. 2 приведены оксидные составы кордиеритовой шихты согласно данным статьи Л.Д.Зобиной и др. и предложенные авторами. Расчеты произведены на основе данных по оксидному составу сырьевых материалов.

Как видно из табл. 2, используя только тальк, каолин и глинозем, можно добиться соотношения основных оксидов, близкого к стехиометрическому, но при этом соотношение щелочных оксидов не позволит расширить интервал спекания и улучшить прочностные свойства керамики из кордиерита на основе природного сырья. Предложенный состав, включающий также кварцевый песок и полевой шпат, позволяет не только добиться удовлетворительного соотношения основных оксидов, но и регулировать содержание примесей, снизив содержание Fe2O3 и изменив содержание и соотношение K2O и Na2O в соответствии с имеющимися в литературе рекомендациями.

При синтезе кордиерита из природных материалов основным поставщиком MgO выступает тальк; Al2O3 каолин и глинозем; SiO2 тальк и каолин. При этом в состав, в основном, из каолина попадает значительное количество примесей, в т. ч. и примесей щелочных металлов. Снижение же содержания каолина вызывает нарушение стехиометрических соотношений и влияет на полноту синтеза. Введение в состав полевого шпата позволяет, незначительно меняя содержание оксидов кремния и алюминия, варьировать количество оксидов щелочных металлов. Введение кварцевого песка позволит снизить содержание в шихте каолина и, как следствие, нежелательных примесей. Однако полный отказ от каолина в составе шихты был бы ошибкой, так как при его разложении образуются дисперсные фазы с высокой реакционной способностью (Круглицкий Н.Н. Мороз Б.И. Искусственные силикаты. Киев: Наукова думка, 1986, с.240, к тому же каолин является хорошей пластифицирующей добавкой.

Варьирование содержания полевого шпата нельзя осуществлять в широких пределах из-за большого количества щелочных оксидов в его составе. При содержании полевого шпата менее 4 мас. материал хрупкий, очевидно, за счет малого количества стеклофазы между зернами кордиерита, при содержании полевого шпата более 8% прочность материала также начинает падать, стеклофаза перестает играть упрочняющую роль и начинает определять свойства материала. Приведенные исследования, несмотря на то, что состав шихты может быть рекомендован для любых вариантов изготовления изделий из кордиерита, проведены на образцах, полученных методом моделирования полимерной матрицы. Метод выбран в связи с тем, что он предъявляет очень высокие требования к гранулометрическому составу шихты, а также к полноте синтеза, наличию посторонних фаз и т. д. Даже незначительные изменения оказывают существенное влияние на прочность полученных высокопористых материалов. Синтез кордиерита из предложенного состава в свободной засыпке, а также в виде детали, полученной прессованием, проходит также без получения каких-либо других фаз (на дифрактограммах материала) кроме кордиерита.

Содержание кварцевого песка в составе определяется количеством SiO2, которое необходимо добавить до стехиометрического и варьируется от 8 до 12 мас. Содержание талька почти соответствует прототипу, а количества каолина и глинозема изменены за счет введения полевого шпата и кварца. Таким образом, введение в состав шихты, содержащей тальк, каолин и глинозем, таких природных соединений, как полевой шпат и кварц, позволяет не только добиться удовлетворительного соотношения основных оксидов, близкого к стехиометрическому, но и изменить соотношение таких важных примесей, как щелочные оксиды, в соответствии с имеющимися в литературе рекомендациями. Оптимизация состава позволяет улучшить фазовый состав и прочность спеченного материала. Использование природного сырья без дополнительной очистки позволяет сделать кордиеритовые изделия более дешевыми и доступными.

На чертеже изображены дифрактограммы спеченных материалов на основе предложенного состава (1) и состава-прототипа (2) в интервале 32о ≅ 20 ≅ 52о. Штриховкой обозначены линии, не относящиеся к кордиериту.

В обоих случаях основной фазой в материале является кордиерит гексагональной сингонии (см. картотеку ASTM). В материале из предложенного состава отсутствуют линии каких-либо других фаз, в то время как в материале из состава-прототипа отчетливо выделяются небольшие, но достаточно многочисленные посторонние линии. Достоверная расшифровка этих линий не представляется возможной, но и с наибольшей вероятностью они могут свидетельствовать о наличии муллита, образовав- шегося, очевидно, при разложении каолина и не вступившего в дальнейшие реакции. Таким образом, также по данным рентгеноструктурного анализа, который позволяет определять наличие алюмосиликатов при содержании не менее 5-8 мас. в материале из состава прототипа кроме кордиерита присутствуют также другие соединения. Дифрактограмма предложенного материала показывает только наличие кордиерита.

Предложенное техническое решение иллюстрируется следующими примерами конкретного выполнения.

Отдельные компоненты тщательно размалывали до среднего размера частиц 1-5 мкм, перемешивали в соотношениях, приведенных в табл. 3. Подготовленную шихту высушивали, просеивали и использовали в качестве дисперсной фазы в шликер, дисперсионной средой которого являлся 3-5%-ный водный раствор органического связующего. Шликером пропитывали заготовки полиуретановой пены со средним диаметром ячейки 3 мм, размером 30 х 30 х 30 мм. Заготовки, пропитанные шликером, высушивали и обжигали при температуре 1300-1370оС для удаления органической пены, синтеза кордиерита и упрочнения сетчато-ячеистого каркаса.

Полученные образцы плотностью 0,34-0,36 г/см3 испытывали на прочность при сжатии на разрывной машине 2054 Р-5. Данные приведены в табл. 2.

Наименьшей прочностью обладают образцы из состава-прототипа, сумма щелочных оксидов в котором 0,76 и соотношение  менее 1.

менее 1.

При увеличении суммарного содержания оксидов щелочных металлов прочность возрастает. При суммарном содержании свыше 1,5 прочность вновь снижается. Таким образом, несмотря на то, что стехиометрические соотношения оксидов магния, алюминия и кремния можно обеспечить, варьируя сырьевые материалы в достаточно широких пределах, содержание примесей существенно влияет на синтез кордиерита и качество образцов. Предложенный состав позволяет получить прочные образцы, единственной фазой которых (согласно данным РСА) является кордиерит. Использование природного сырья и синтез кордиерита, совмещенный с процессом спекания образцов, позволяют сделать стойкие к коррозии и термоудару кордиеритовые изделия более дешевыми и доступными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 1992 |

|

RU2085536C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОРИСТОЙ КОРДИЕРИТОВОЙ КЕРАМИКИ | 2006 |

|

RU2305084C1 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ КАТАЛИЗАТОРА | 2016 |

|

RU2626001C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 2011 |

|

RU2494995C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ ЯЧЕИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДНОЙ КЕРАМИКИ | 1992 |

|

RU2045498C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИЦИОННЫХ МЕМБРАН | 2006 |

|

RU2340390C2 |

| Состав шихты для получения кордиеритовой керамики | 2023 |

|

RU2818395C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ОГНЕУПОРНОГО МАТЕРИАЛА | 1991 |

|

RU2030369C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ ДЛЯ ФЕХРАЛЕВЫХ СПЛАВОВ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 2015 |

|

RU2602261C1 |

Использование: в качестве огнеупоров, фильтров и носителей катализаторов. Сущность: состав включает (мас.%) тальк 39 - 41; каолин 19 - 20; глинозем 23 - 25; кварцевый песок 8 - 12; полевой шпат 4 - 8. Прочность при сжатии 0,48 - 1,05 МПа. 1 ил., 3 табл.

СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ, включающий тальк, каолин и глинозем, отличающийся тем, что он дополнительно содержит кварцевый песок и полевой шпат при следующем соотношении компонентов, мас.

Тальк 39 41

Каолин 19 20

Глинозем 23 25

Кварцевый песок 8 12

Полевой шпат 4 8

| Л.Д.Зобина, Г.Д.Семченко, Р.А.Тарнопольская, Л.Г.Белик, Ф.Я.Харитонов, В.М.Рудницкая | |||

| Синтез кордиерита из природных материалов | |||

| Ж | |||

| Огнеупоры | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-06-09—Публикация

1992-02-25—Подача