Изобретение относится к порошковой металлургии, в частности к способам получения ультрадисперсных керамических порошков, которые могут найти применение для производства конструкционной керамики в областях, где решающими факторами являются теплостойкость, износостойкость и химическая стойкость.

Материалы на основе частично стабилизированного окисью иттрия диоксида циркония, упрочненного тугоплавкой фазой Al2O3, обладают повышенной прочностью и трещиностойкостью и проявляют пластичность при повышенных температурах. Одним из основных факторов, определяющих свойства керамики, является размер зерна. В связи с этим в настоящее время большое внимание уделяется разработке новых и совершенствованию имеющихся методов получения ультрадисперсных порошков (УДП) с контролируемым химическим и фазовым составом, требуемыми морфологией и уровнем агломерирования частиц.

Известны различные способы получения УДП на основе ZrO2, стабилизированного Y2O3. Например, способ плазмохимической денитрации в высокочастотном разряде позволяет получать УДП стабилизированного диоксида циркония достаточной чистоты, представляющий собой поликристаллические пустотелые сферы диаметром 770 нм с размером зерен в них 31 нм. [1]. Однако этот способ характеризуется низкой производительностью и не обеспечивает получение порошка требуемой морфологии.

Метод совместного осаждения из водных растворов солей эффективно используется для получения гомогенных на молекулярном уровне ультрадисперсных порошков ZrO2-Y2O3-Al2O3 [2]. Однако прокаливание гидратированных осадков, синтезированных в процессе совместного осаждения, способствует значительной агломерации частиц вследствие действия капиллярных сил. Частицы совместно осажденных порошков представляют собой жесткие агломераты, размеры которых на 2 - 3 порядка превышают размеры составляющих их элементов.

Отмеченные недостатки могут быть устранены при обработке исходных материалов концентрированными потоками энергии (ионная имплантация, лазерное модифицирование).

Наиболее близким по технической сущности к предлагаемому является способ получения ультрадисперсного композиционного порошка на основе диоксида циркония с помощью мощных лазерных лучей [3], включающий получение порошка диоксида циркония и его послойную обработку импульсным лазерным излучением в специальном контейнере. Основными морфологическими составляющими получаемого порошка являются частицы сферической формы с размером 25 нм.

Недостатком способа является получение продукта с кристаллической двухфазной структурой, представленной метастабильным тетрагональным и ромбическим диоксидом циркония, который в процессе последующих термических обработок технологического цикла изготовления керамических изделий склонен к трансформированию в моноклинную фазу. Такие изменения приводят к снижению свойств материалов. Кроме того, полученный порошок имеет широкий гранулометрический состав и большой диаметр частиц, не позволяющие в полной мере проявиться размерным эффектам стабилизации тетрагональной фазы ZrO2.

Заявляемый способ обеспечивает повышение свойств УДП диоксида циркония, стабилизированного окисью иттрия, с добавкой окиси алюминия, благодаря получению УДП, состоящего из хрупких пористых агрегатов со сглаженными дефектами поверхностного слоя индивидуальных частиц, увеличению дисперсности порошка до размера частиц 14 - 16 нм и сохранению его рентгеноаморфного состояния.

Предлагаемый способ получения ультрадисперсного композиционного порошка на основе диоксида циркония, включающий приготовление порошка и его последующую лазерную обработку, отличается тем, что лазерную обработку порошка осуществляют во взвешенном слое при мощности лазерного излучения 700-800 Вт и расходе порошка 7 - 10 г/мин.

Мощность лазерного излучения 700-800 Вт выбрана исходя из минимальной мощности, при которой сохраняется рентгеноаморфное состояние продукта, начинаются процессы формирования внутренней пористости агломератов и сглаживания дефектов поверхностного слоя частиц. Диапазон расхода порошка 7 - 10 г/мин при обработке выбран исходя из соображений технологичности процесса - при более низких значениях расхода снижается производительность процесса и увеличиваются затраты на энергию, увеличение расхода приводит к возрастанию более, чем на 5% экранируемой поверхности частиц.

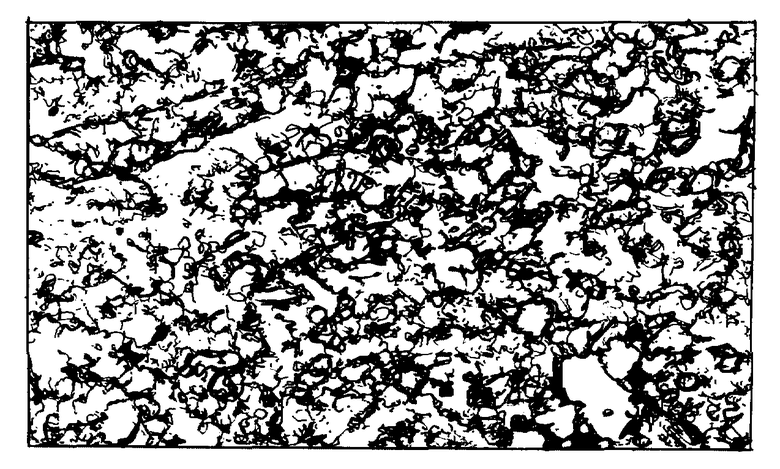

На чертеже показан внешний вид частиц порошка под растровым электронным микроскопом.

Заявленный способ осуществляется следующим образом. Ультрадисперсный композиционный порошок на основе диоксида циркония получают химическим синтезом, например, методом совместного осаждения из растворов солей и подвергают лазерной обработке. В камеру лазерного модифицирования порошок подают непрерывно нормированными дозами. Для создания взвешенного состояния порошка предусмотрена подача сжатого воздуха в камеру. Порошковую взвесь подвергают действию сфокусированного инфракрасного CO2-лазера с длиной волны 1.06 мкм. В зоне воздействия луча происходит диспергирование жестких агломератов, уменьшение удельной поверхности частиц за счет сглаживания дефектов их поверхностного слоя, удаление адсорбированного из воздуха и входящего в состав внешнесферной воды кислорода.

Полученный порошок представляет собой рыхлые пористые агломераты, легко разрушающиеся до частиц округлой формы со средним размером 14-16 нм. Комплексные комплексонометрический, атомно-эмиссионный, нейтронно-активационный, электронно- микроскопический и рентгенофазовый анализы позволили показать, что полученный порошок представляет собой рентгеноаморфный продукт контролируемого химического состава с удельной поверхностью, обеспечивающей стабилизацию роста зерна в процессе спекания и получение плотной мелкозернистой керамики. Способ иллюстрируется следующим примером конкретного выполнения.

Пример 1. Ультрадисперсный порошок состава 76% ZrO2 - 5% Y2O3 - 20% Al2O3 (мас.%), полученный методом химического осаждения из растворов солей, обрабатывали во взвешенном слое воздействием горизонтального луча инфракрасного CO2-лазера. Мощность лазерного излучения составляла 800 Вт, расход порошка - 10 г/мин.

Полученный порошок исследовали на спектрографе СТЭ-1, установке активационного анализа, электронном микроскопе S-520, установке рентгенофазового анализа ДРОН-3М. Исследования показали, что химический состав модифицированного УДП соответствует составу исходного продукта, средний размер частиц составляет 16 нм.

При варьировании значений мощности и расхода порошка в заявляемых пределах размер получаемых частиц колеблется в пределах 14-16 нм. Для получения более мелких частиц возможно применение циклической лазерной обработки. Проведенный расчет температуры нагрева частиц, находящихся в зоне лазерного луча и установленное изменение удельной поверхности от мощности лазерного излучения и расхода порошка в заявляемых пределах позволяет предполагать снижение доли избыточной (поверхностной) энергии за счет сглаживания дефектов поверхностного слоя частиц, приводящей к стабилизации роста зерна в процессе спекания.

Предложенный способ может применяться для получения УДП повышенной дисперсности и заданной морфологии и структуры не только состава ZrO2-Y2O3-Al2O3, но и для других комбинаций оксидов, карбидов и иных соединений, используемых в производстве керамических материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ДИОКСИДА ЦИРКОНИЯ С ПОКРЫТИЕМ | 1995 |

|

RU2087254C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВОЛОКОН | 1995 |

|

RU2083534C1 |

| ФИЛЬТР | 1993 |

|

RU2093248C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2117169C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ПОРОШКА | 2000 |

|

RU2178341C2 |

| СЕПАРАТОР-ОСУШИТЕЛЬ СЖАТОГО ВОЗДУХА | 1993 |

|

RU2086294C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ДЕТАЛЕЙ ИЗ СТАЛЕЙ СО СТРУКТУРОЙ МЕТАСТАБИЛЬНОГО АУСТЕНИТА | 1993 |

|

RU2082558C1 |

| МАГНИТНЫЙ ФИЛЬТР | 1999 |

|

RU2160148C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1993 |

|

RU2077604C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения частиц из диоксида циркония с добавкой окиси алюминия, которые применяются для изготовления конструкционной керамики. Ультрадисперсный порошок состава по массе 75% ZrO2 - 5% Y2O3 - 20% Al2O3, полученный методом химического осаждения из растворов солей, обрабатывают во взвешенном слое воздействием горизонтального луча инфракрасного CO2-лазера. Мощность лазерного излучения 800 Вт, расход порошка - 10 т/мин. Способ обеспечивает повышение свойств порошка за счет получения УДП, состоящего из хрупких пористых агрегатов со сглаженными дефектами поверхностного слоя индивидуальных частиц, увеличения дисперсности порошка до размера частиц 10-16 нм и сохранения его рентгеноаморфного состояния. Полученный порошок является идеальным для производства плотной мелкозернистой керамики на основе диоксида циркония. 1 ил.

Способ получения ультрадисперсного композиционного порошка на основе диоксида циркония, включающий приготовление порошка и его последующую лазерную обработку, отличающийся тем, что лазерную обработку порошка осуществляют во взвешенном слое при мощности лазерного излучения 700 - 800 Вт и расходе порошка 7 - 10 г/мин.

| Huibin Xu | |||

| Shusong Tan / Preparation of ultrafine particlec of Fe and ZrO nith metastable phases by high power laser beams | |||

| J | |||

| Acta Metallurgica Sinica | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1999-09-10—Публикация

1996-09-19—Подача