Изобретение относится к порошковой металлургии, в частности к получению высокодисперсных порошковых материалов железа, обладающих высокой поверхностной активностью и используемых в качестве биологически активных препаратов или катализаторов.

Известны физико-химические процессы, протекающие при восстановлении соединений железа газообразными восстановителями, в первую очередь - водородом. Показано, что согласно принципу последовательности превращений А. А. Байкова, переход высшего оксида в низший с образованием в конце процесса металла проходит через последовательное образование всех устойчивых в данных условиях промежуточных оксидов. Таким образом, при температурах выше 572оС наблюдаются преобразования

Fe2O3 -> Fe3O4 -> FeO -> Fe, а при температурах ниже 572оС

Fe2O3 -> Fe3O4 -> Fe. При этом в соответствии с диаграммой состояния Fe-O в системе возникают не только низшие оксиды и металл, но и ряд твердых растворов.

Для восстановления железосодержащих материалов помимо водорода используют природный газ. Известен способ, включающий гранулирование железной окалины с последующим восстановлением гранул в очищенном от влаги конвертированном природном газе при температурах 650. . . 700оС, причем предварительно газ нагревают до температуры восстановления.

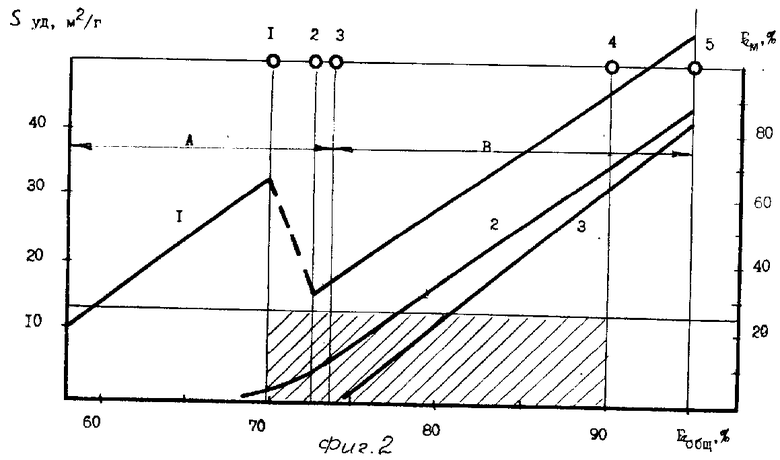

Установлена принципиально важная закономерность, подтверждающая, что в продуктах восстановления железосодержащих материалов содержание металлического железа и железа общего, пересчитанное на беспримесное вещество, находится в прямолинейной зависимости для каждого из способов восстановления.

Наиболее близким техническим решением, принятым за прототип, является способ восстановления железосодержащих материалов смесью водорода и углеродсодержащего газа при температурах 800. . . 900оС, причем в качестве углеродсодержащего газа используют природный газ при содержании в смеси последнего до 15 об. % .

Анализ предшествовавшего уровня техники позволяет заключить, что восстановлением железосодержащего сырья газообразными восстановителями получают порошковые материалы различного назначения со служебными характеристиками, не превышающими значения: Удельная поверхность, м2/г 13,0 Содержание железа общего, % 90,0 Степень металлизации 0,85, причем в получаемых материалах содержание железа металлического и железа общего находится в прямолинейной зависимости для каждого из способов восстановления.

Цель изобретения - снижение затрат при восстановлении железосодержащих материалов, расширение номенклатуры исходного сырья и получаемых материалов, увеличение дисперсности получаемых порошковых материалов.

Снижение затрат при восстановлении достигается снижением температур восстановления и использованием в качестве газообразных восстановителей наряду с известными доступных углеводородсодержащих газов, например пропан-бутановой смеси; расширение номенклатуры исходного сырья достигается использованием наряду с известными материалами таких искусственных и природных соединений железа, как гидроксид железа, охристых руд Башкирского железорудного района или, например, отходов сернокислотной обработки прокатного производства; расширение номенклатуры и дисперсности получаемых материалов достигается производством порошковых материалов с удельной поверхностью до 55 м2/г, содержанием железа общего до 95% , получением материалов со специфическими свойствами, например, биологически активных препаратов.

Поставленная цель решается восстановлением исходного сырья в две стадии.

Первую стадию - получение полупродукта - ведут при температурах 250. . . 350оС во влажных отходящих газах, поступающих от реализации второй стадии - получения целевого продукта. Вторую стадию - окончательное восстановление полупродукта - ведут при температурах 350. . . 450оС в очищенном углеводородсодержащем газе.

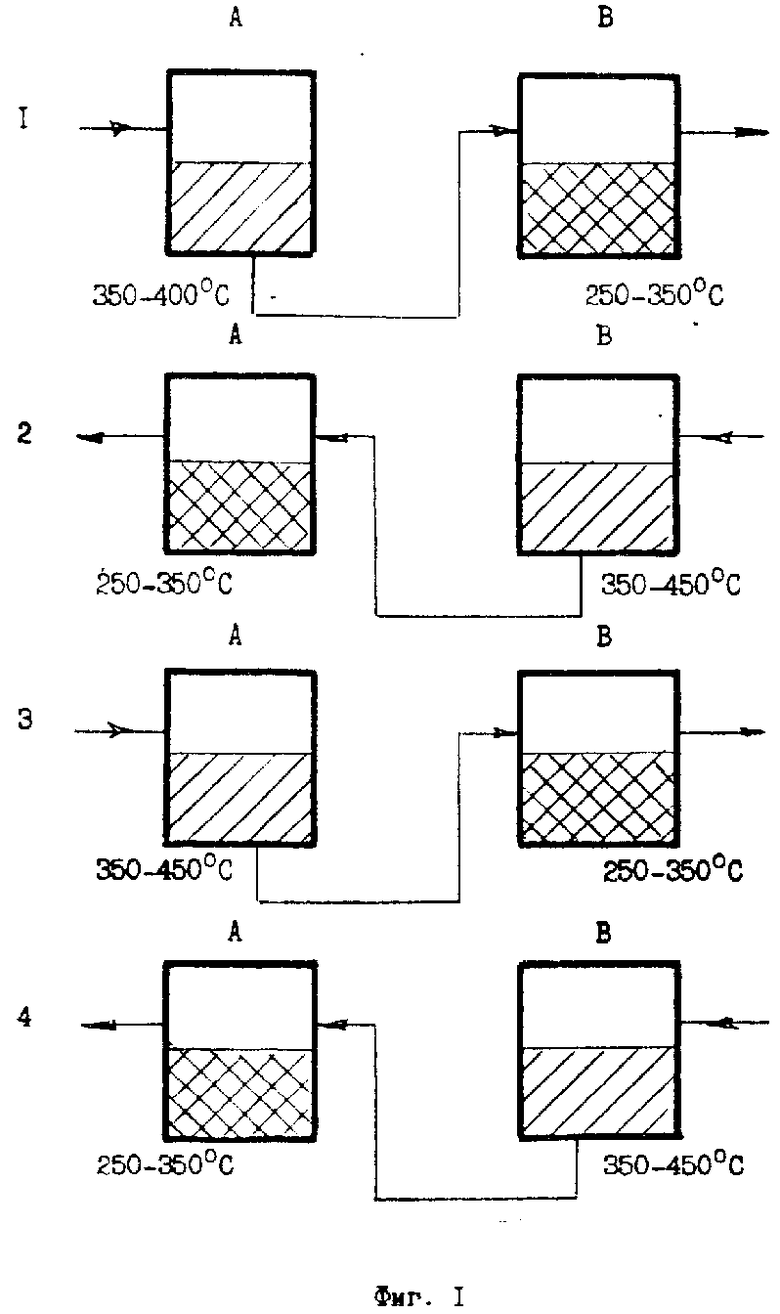

На фиг. 1 изображена последовательность осуществления двухстадийного восстановления железосодержащего сырья; на фиг. 2 - характеристики восстановленных материалов предшествовавшего уровня техники и получаемых предложенным способом.

Шкала значений удельной поверхности материалов приведена на левой вертикальной оси, а шкала значений содержания металлического железа - на правой вертикальной оси. Точки 1. . . 5 соответствуют характерным значениям железа общего в продуктах восстановления.

П р и м е р. Лучшими вариантами осуществления изобретения можно считать восстановление химического реактива - гидроксида железа или охристой руды Башкирского железорудного района в потоке природного газа. Восстановление искусственного сырья - гидроксида железа и естественного сырья - охристой руды подчиняются одинаковым физико-химическим закономерностям, так как охристая руда является природным гидратным соединением железа. Поэтому впредь эти соединения объединяем общим определением - гидроксид железа - и рассматриваем совместно. Необходимо отметить, что охристая руда предварительно просеивается до размеров 200 меш.

Итак, в соответствии со схемой, приведенной на фиг. 1, используют технологическое устройство, состоящее из двух реторт восстановления и системы подачи газов, позволяющей подавать восстановительный газ как через реторту A в реторту B, так и через реторту B в реторту A. Система реторт "Тандем" имеет возможность предварительного подогрева восстановительного газа.

После вывода устройства на расчетный режим способ осуществляется следующим образом.

В реторте A (см. фиг. 1) при температуре 400оС в потоке очищенного природного газа проводят вторую стадию восстановления. Восстановлению подвергается полупродукт, полученный на предварительном этапе и представляющий собой материал с содержанием железа общего 68. . . 73,5% , что соответствует смеси, состоящей из 1. . . 5% железа металлического и магнетита - остальное. Процесс ведут до получения в реторте A целевого продукта, представляющего собой материал с содержанием железа общего 90. . . 95% , что соответствует 80. . . 90% содержанию железа металлического.

В реторте B в то же время при 325оС в потоке влажных отходящих газов восстанавливают исходное сырье до состояния полупродукта. Характеристики полупродукта приведены выше.

Затем целевой продукт выгружают, на его место загружают исходное сырье, переключают подачу восстановительного газа и продолжают осуществлять предложенный способ. Процесс восстановления можно производить непрерывно, при необходимости прекращая после завершения очередной стадии.

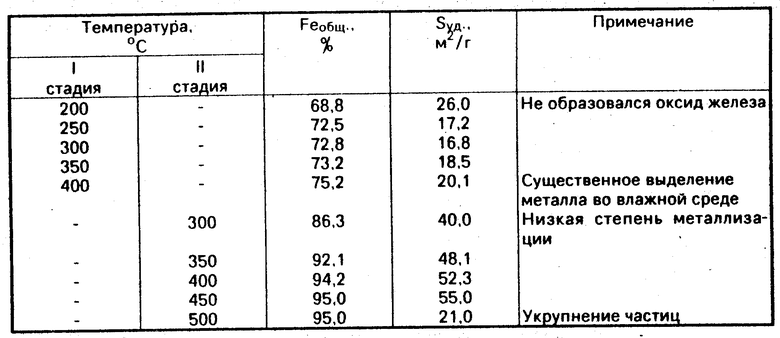

Результаты восстановления гидроксида железа приведены в таблице.

Для наглядности полученные данные в сравнении с данными анализа предшествовавшего уровня техники приведены на фиг. 2. Показаны зависимость удельной поверхности получаемых по предложенному способу материалов (кривая 1, шкала на левой вертикальной оси) от содержания в них железа общего и область свойств, в которую укладываются материалы, получаемые по способам предшествовавшего уровня техники (заштрихованная область на фиг. 2). Наглядно видно расширение номенклатуры получаемых материалов и повышение их дисперсности. Зависимость содержания железа металлического от железа общего для материалов, полученных по предложенному способу, характеризуется кривой 2 (шкала на правой вертикальной оси), а по способу-прототипу - кривой 3. Видно, что материалы, полученные по предложенному способу, содержат большее количество железа металлического, нежели материалы, полученные по способу-прототипу. Выделение железа металлического при осуществлении предложенного способа начинается при меньших значениях железа общего. Оно выделяется до полного перевода исходного сырья в состояние магнетита, что является принципиально важным моментом.

Полученные материалы, помимо использования в традиционных областях порошковой металлургии, могут найти применение в качестве биологически активных веществ. Если тепличная почва с корнями семидневных проростков пшеницы поглощает 5,54 мл/кг .ч кислорода, а после обработки семян пшеницы известным стимулятором Никфаном - 6,59, то после обработки семян продуктами восстановления гидроксида железа почва с корнями семидневных проростков пшеницы поглощает 6,90 мл/кг.ч. кислорода. Более интенсивное дыхание системы почва-растение свидетельствует об усилении процессов синтеза в корневой системе.

В результате на 10. . . 12 дней укорачивается вегетационный период растения и на 15. . . 20% повышается его урожайность. (56) Авторское свидетельство СССР N 650720, кл. B 22 F 9/22, 1979.

Авторское свидетельство СССР N 1493386, кл. B 22 F 9/18, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИМУЛЯТОРА РОСТА РАСТЕНИЙ | 1992 |

|

RU2043028C1 |

| Получение оксидов активных металлов и концентратов из комплексных и трудно перерабатываемых железосодержащих руд селективным восстановлением элементов | 2024 |

|

RU2826667C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕННЫХ ПРОДУКТОВ | 2007 |

|

RU2434808C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2004 |

|

RU2280704C1 |

| Способ получения губчатого железа в реторте | 1965 |

|

SU212277A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА ВОССТАНОВЛЕНИЕМ | 1991 |

|

RU2037524C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДОМЕННОЙ ПЕЧИ ПРИ ИСПОЛЬЗОВАНИИ УГЛЕРОДСОДЕРЖАЩИХ НЕОБОЖЖЕННЫХ ОКАТЫШЕЙ | 2009 |

|

RU2473703C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2002 |

|

RU2231420C1 |

Сущность изобретения заключается в том, что восстановление железосодержащих материалов проводят путем обработки исходных искусственных или природных железосодержащих материалов газообразным восстановителем в две стадии. Первую стадию обработки проводят при 250 - 350С во влажных отходящих газах, поступающих от осуществления стадии окончательной обработки. На первой стадии получают полупродукт. Вторую стадию проводят при 350 - 450С в очищенном углеводородсодержащем газа. 2 ил. , 1 табл.

СПОСОБ ВОССТАНОВЛЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ, включающий их обработку газообразными восстановителями, отличающийся тем, что обработку искусственных и природных железосодержащих материалов ведут в две стадии, причем первую стадию проводят до получения полупродукта при 250 - 350oС во влажных отходящих газах, поступающих от осуществления стадии окончательной обработки полупродукта, а вторую стадию проводят при 350 - 450oС в очищенном углеводородсодержащем газе.

Авторы

Даты

1994-03-15—Публикация

1992-06-08—Подача