Область техники, к которой относится изобретение

Настоящее изобретение относится к способу эксплуатации доменной печи, включающему получение углеродсодержащих необожженных окатышей, которые характеризуются повышенной способностью к самовосстановлению содержащимся в них углеродом, и загрузку их в доменную печь совместно с другими основными материалами из колошника для селективного улучшения на участках низкой реакционной способности в печи и уменьшения расхода восстановителя в доменной печи.

Уровень техники

При эксплуатации обычной доменной печи в качестве железосодержащих материалов используют агломерированную руду, обожженные окатыши и крупнокусковую руду. В Японии доля использования агломерированной руды является наибольшей - при этом доля находится в диапазоне от 70 до 90%. С другой стороны, обожженные окатыши также используют с долями в диапазоне от 5 до 20%. Данные железосодержащие материалы подают из приемных бункеров и загружают сверху доменной печи вовнутрь. На данной стадии возникает действие сегрегирования вследствие разницы размера частиц, кажущейся плотности и формы.

Данные железосодержащие материалы последовательно загружают из колошника для прослаивания кусковым коксом внутри доменной печи. Кроме того, в данный момент для промотирования восстановления железосодержащих материалов в печи и уменьшения сопротивления газопроницаемости в состоянии высокотемпературного расплава общепринятая практика заключалась в перемешивании кусков мелкозернистой или среднезернистой коксовой мелочи с железосодержащими материалами.

В способе восстановления железосодержащих материалов в доменной печи скорость восстановления является самой медленной на стадии восстановления из вюстита (FeO) в железо (Fe). Данная реакция в шахте доменной печи протекает в области температур, равных 800°C и более. Данная реакция определяется по скорости величиной реакции газификации кокса, где большую роль играет состав газа, и которая протекает при температуре, близкой к 1000°C (реакция взаимодействия кокса с диоксидом углерода в восстановительной зоне).

Углеродсодержащие необожженные окатыши, образованные из мелких зерен углеродистых материалов и оксида железа в тесном соседстве друг с другом, характеризуются не только превосходной способностью к восстановлению, как и сами углеродсодержащие окатыши, но также и определенной величиной уровня содержания углерода, так что, как известно, высокая реакционная способность кокса делает возможным поразительное улучшение способности к восстановлению железосодержащих материалов.

Железосодержащий материал, применяемый в доменной печи, в качестве основного железосодержащего материала использует порошкообразную железную руду, характеризующуюся средним размером частиц в диапазоне приблизительно от 2 до 3 мм. Для этого перемешивают известняк, кремнезем и другие вторичные материалы, порошкообразный кокс, антрацит и другие углеродистые материалы. Кроме того, добавляют воду и получающийся в результате продукт перемешивают и гранулируют для получения псевдочастиц. После этого для получения агломерированной руды используют агломерационную машину для нагревания и агломерирования частиц при использовании углеродистого материала в материалах исходного сырья. В настоящее время в этом заключается господствующая тенденция.

Псевдочастицы агломерирующихся материалов в данном способе представляют собой в основном гранулированный материал, образованный из крупных частиц, характеризующихся размером частиц, равным приблизительно 1 мм и более, в качестве ядер и приставших к ним мелких частиц, характеризующихся размером частиц в диапазоне от приблизительно 0,5 до менее чем 1 мм. Данные псевдочастицы сохраняют газопроницаемость слоя, загруженного агломерирующимися материалами в агломерирующей машине, и промотируют прохождение хорошей реакции агломерирования. Для этого требуется достаточная прочность в холодном состоянии, чтобы не происходило раздавливание при загрузке агломерирующихся материалов и, кроме того, во время нагревания, высушивания и агломерирования.

Обычно для формования из агломерирующихся материалов псевдочастиц используют барабанный смеситель, позволяющий перемешивать агломерирующиеся материалы и формовать из них частицы.

С другой стороны, в качестве железосодержащих материалов также используют и железосодержащую пыль, полученную в результате сбора агломерационной пыли, колошниковой пыли и тому подобного, что получают в больших количествах в процессе изготовления железа, а кроме того, шлам, окалину и другую тонкоизмельченную пыль (в общем случае это называют «пылью изготовления железа») и исходное сырье для окатышей или другие тонкоизмельченные материалы.

Однако в данных тонкоизмельченных материалах тонкоизмельченные частицы, характеризующиеся размером частиц, равным 0,25 мм и менее, составляют 80% и более от совокупного количества, так что в случае их использования в качестве агломерирующихся материалов легко возникнут проблемы, такие как уменьшение газопроницаемости слоя загруженного материала вследствие наличия тонкоизмельченных частиц и уменьшение производительности.

Для проведения агломерирования при использовании таких тонкоизмельченных материалов в качестве железосодержащих материалов используют смеситель для перемешивания железосодержащего материала и вторичных материалов при добавлении воды, после этого для получения сферических сырых окатышей, главным образом образованных из тонкоизмельченных частиц, характеризующихся размером частиц, равным 0,25 мм и менее, используют тарельчатый окомкователь или другую гранулирующую машину, характеризующуюся большей прочностью при гранулировании в сопоставлении с барабанным смесителем, после чего для агломерирования и получения обожженных окатышей используют агломерирующую машину, относящуюся к типу с внешним нагреванием и использующую в качестве источника тепла газообразные продукты сгорания и тому подобное.

С другой стороны, в течение длительного времени были известны формование из тонкоизмельченного материала сырых окатышей, после этого отверждение их (в результате проведения реакции гидратации для негашеной извести и тому подобного или карбонизующей обработки) для увеличения прочности гранулированного материала, затем использование их в качестве железосодержащего материала, применяемого в доменной печи, то есть необожженных окатышей.

В качестве способа получения необожженных окатышей известен способ получения, заключающийся в формовании из вторичной золы доменной печи конвертерной пыли, агломерационной пыли, набивочного материала и другой пыли изготовления железа, полученной на предприятиях изготовления железа, сырых окатышей, во время чего проводят регулирование распределения частиц пыли по размеру с приведением в подходящий диапазон, добавлении негашеной извести, цемента или другого связующего и от 5 до 15% воды, использовании тарельчатого окомкователя и тому подобного для получения сырых окатышей, отверждении окатышей в результате сваливания их в кучу на складе и так далее на несколько дней (промотирование прохождения реакции гидратации для связующего на основе СаО или реакции карбонизации) для стимулирования их затвердевания и, тем самым, получения окатышей холодного схватывания (например, смотрите документ ПЛ 1).

Кроме того, в последние годы для цели уменьшения расхода восстановителя при эксплуатации доменной печи был предложен способ использования вышеупомянутого способа необожженных окатышей для получения необожженных окатышей, характеризующихся высоким уровнем содержания углерода (например, смотрите документы ПЛ от 2 до 5).

Например, были предложены углеродсодержащие необожженные окатыши для применения в доменной печи, которые получают в результате перемешивания друг с другом материалов, содержащих оксид железа, и углеродистых материалов на углеродной основе, добавления связующего, после этого замешивания, формования и отверждения получающегося в результате продукта, который содержит от 80 до 120% от теоретического количества углерода, необходимого для восстановления оксида железа железной руды при получении металлического железа, и для которых проводят отбор по связующему, формование и отверждение для получения прочности на раздавливание при обычной температуре, равного 7850 кн/м2 (80 кг/см2) и более, и способ их получения (например, смотрите документ ПЛ 2).

В соответствии с данным способом, как в общем случае следует из соотношения между температурой газообразного восстановителя и составом газа (ηCO=CO2/(CO+CO2)), даже в зоне аккумулирования тепла и зоне равновесия реакции восстановления шахты доменной печи, где прохождение реакции восстановления оксида железа ограничено, в области температур в диапазоне от 900 до 1100°C оксид железа в необожженных окатышах претерпевает реакцию восстановления благодаря углероду, содержащемуся в них. В результате степень восстановления улучшается, так что можно ожидать получение эффекта уменьшения расхода восстановителя во время эксплуатации доменной печи.

Однако по данным способам уровень содержания С, характеризующий необожженные окатыши, ограничивается величиной, не большей чем 120% от теоретического количества углерода, необходимого для восстановления окисленной руды до металлического железа (что ниже иногда называют «С-эквивалентом») (при выражении через совокупный уровень содержания углерода (СУСУ) не более чем 120% соответствуют не более чем 15% (мас.)). При увеличении уровня содержания С выше данной величины имела место проблема ухудшения у необожженных окатышей прочности на раздавливание в холодном состоянии и прочности в нагретом состоянии.

Кроме того, в данных способах для выдерживания прочности на раздавливание в холодном состоянии у необожженных окатышей, содержащих углеродистый материал, вместо негашеной извести используют быстротвердеющий портландцемент или другое связующее на основе цемента, так что при увеличении количества добавленного связующего имела место проблема, заключающаяся в том, что эндотермическая реакция в виде реакции дегидратации цемента вызывала не только падение степени увеличения температуры в шахте доменной печи, но также и приводила к появлению низкотемпературной области медленного восстановления (низкотемпературная зона аккумулирования тепла), и в результате ухудшалось тонкое измельчение при восстановлении агломерированной руды, загруженной в доменную печь в качестве железосодержащего материала, применяемого в доменной печи.

Кроме того, для получения хорошей способности к восстановлению и прочности после восстановления у необожженных окатышей, содержащих углеродистый материал, были предложены необожженные окатыши, содержащие углеродистый материал, которые образованы из углеродистого материала и железной руды и которые определяют по соотношению между максимальной текучестью во время размягчения и плавления углеродистого материала и долей частиц оксида железа, имеющих размер, равный 10 мкм и менее, в железной руде (например, смотрите документ ПЛ 3).

В соответствии с данным способом можно использовать размягчение и расплавление углеродистого материала в необожженных окатышах, содержащих углеродистый материал, в области температур в диапазоне от 260 до 550°C, после этого его затвердевание для обеспечения проникновения и затвердевания расплавленного углеродистого материала в областях между частицами оксида железа, увеличения поверхности контакта между углеродистым материалом и оксидом железа и улучшения теплопроводности и увеличения эффективности восстановления, а также для упрочнения связей между частицами оксида железа в целях улучшения прочности после восстановления (прочность в нагретом состоянии).

Однако в данном способе для улучшения способности к восстановлению и прочности после восстановления (прочность в нагретом состоянии) у необожженных окатышей, содержащих углеродистый материал, в качестве углеродистого материала необходимо использовать уголь, характеризующийся высокой максимальной текучестью, так что это нельзя назвать предпочтительным способом с точки зрения цели, заключающейся в уменьшении расхода восстановителя во время эксплуатации доменной печи, разработанной для экономии энергии и рационального использования ресурсов.

Кроме того, также были предложены брикеты для получения восстановленного железа, имеющие кажущуюся плотность, равную 2,3 г/см3 и более, и полученные в результате перемешивания порошкообразной руды и коксующегося угля, содержащего 16% и более летучих компонентов и характеризующегося текучестью по Гизелеру, равной 20 делений шкалы в минуту и более (углеродистый материал), горячего формования смеси в области температур в диапазоне от 260 до 550°C при использовании давления формования в диапазоне от 20 до 150 МПа, после этого проведения дегазификации в области температур формования в течение 5 минут и более (например, смотрите документ ПЛ 4).

В соответствии с данным способом смесь подвергают горячему формованию в области температур в диапазоне от 260 до 550°C, в которой углеродистый материал размягчается и расплавляется, после этого затвердевает, частицы оксида железа прочно соединяются углеродистым материалом с образованием брикетов, имеющих кажущуюся плотность, равную 2,3 г/см3 и более, после этого их подвергают дегазификации для отгона из углеродистого материала летучих компонентов, в результате чего прочность брикетов увеличивается, и предотвращается растрескивание вследствие набухания брикетов во время восстановления.

Однако данный способ требует проведения горячего брикетирования и дегазифицирующей обработки, так что расходование энергии во время получения является большим, а производственная себестоимость увеличивается. В данном аспекте это экономически невыгодный способ. Кроме того, в сопоставлении со способом гранулирования плотность брикетов становится большей, так что брикеты легко разламываются вследствие газификации углеродистого материала в них или действия газообразных СО и CO2, полученных при реакции восстановления оксида железа.

Кроме того, были предложены необожженные окатыши, содержащие углеродистый материал, обладающие двухслойной структурой, образованной из ядра из углеродистого материала, имеющего размер частицы в диапазоне от 3 до 25 мм, и внешнего периферического слоя, окружающего ядро, из смеси железосодержащего материала, имеющего размер частицы, равный 1 мм и менее, и углеродистого материала, где объемная процентная доля углеродистого материала ядра находится в диапазоне от 0,2 до 30% (об.) от окатышей в целом, уровень содержания углеродистого материала во внешнем периферическом слое находится в диапазоне от 5 до 25% (мас.), а совокупный уровень содержания углерода в окатышах в целом находится в диапазоне от целых 25 до 35% (мас.) (например, смотрите документ ПЛ 5).

В соответствии с данным уровнем техники углеродистый материал, имеющий размер частиц, равный 1 мм и менее, и содержащийся в наружном периферическом слое, используют для восстановления оксида железа. При плавлении внешнего периферического слоя углеродистый материал ядра начинает наполнять функцию источника науглероживания. Вследствие этого можно улучшить способность к восстановлению в доменной печи, а также улучшить характеристики протекания процесса капания для расплавленной чушки вследствие действия науглероживания и уменьшить расход топлива во время эксплуатации доменной печи и уменьшить сопротивление газопроницаемости в зоне плавления.

Однако таким окатышам, которые образованы из двухслойной структуры, характеризующейся различными размерами и составами частиц углеродистого материала и оксидов, и которые характеризуются совокупным уровнем содержания углерода, равным целым 25% (мас.) и более, свойственна проблема, заключающаяся в пониженном сопротивлении истиранию в холодном состоянии. Кроме того, для получения окатышей, который обладают такой специальной двухслойной структурой, способ получения становится усложненным, для поддержания прочности становится необходимым большое количество связующего, и так далее. Данный способ оказался невыгодным с точки зрения производительности и стоимости во время производства.

В вышеупомянутом способе для выдерживания прочности на раздавливание в холодном состоянии, равной 50 кг/см2 и более, что требуется в случае материала, применяемого в доменной печи, обычные углеродсодержащие необожженные окатыши необходимо было ограничивать по уровню содержания углерода величиной 15% (мас.) (при выражении через углеродный эквивалент это соответствует 1,2), так что даже в случае достаточного активизирования прямого восстановления оксида железа в вышеупомянутых углеродсодержащих необожженных окатышах было невозможно в достаточной степени стимулировать восстановление агломерированной руды или других основных железосодержащих материалов, применяемых в доменной печи, отличных от вышеупомянутых углеродсодержащих необожженных окатышей.

Кроме того, при использовании обычного способа добавления большого количества портландцемента или другого связующего, отверждающегося водой, прочность на раздавливание в холодном состоянии у углеродсодержащих необожженных окатышей может быть в определенной степени улучшена, но в области температур восстановления доменной печи вышеупомянутое связующее подвергается реакции дегидратации, так что достаточная прочность в нагретом состоянии выдержана быть не может.

Поэтому для улучшения степеней восстановления углеродсодержащих необожженных окатышей и железосодержащего материала, применяемого в доменной печи, и значительного уменьшения расхода восстановителя во время эксплуатации доменной печи была желательна разработка способа получения необожженных окатышей, содержащих углеродистый материал, который использует относительно недорогой и простой способ получения для получения окатышей, которые характеризуются достаточным уровнем содержания углерода и превосходны с точки зрения как прочности в холодном состоянии, так и прочности в нагретом состоянии в области температур восстановления (прочность при восстановлении).

С другой стороны, в числе железосодержащих материалов, применяемых в доменной печи, обожженные окатыши образуют металлические оболочки (плотные слои железа, образованные в результате агломерирования восстановленного железа на поверхности) вследствие интенсивной топохимической реакции во время процесса восстановления, когда газообразный восстановитель вызывает прохождение восстановления с поверхности окатышей, так что в сопоставлении с агломерированной рудой их труднее восстанавливать в высокотемпературной области, соответствующей 1000°C и более. В начале плавления выгружается большое количество расплава.

Кроме того, вследствие наличия (сферической) формы в сопоставлении с агломерированной рудой или железной рудой во время загрузки в печь легко происходит сегрегирование. В частности, как известно, в случае большой степени сегрегирования в окрестности большой загрузки восстановителя происходит частичная задержка восстановления, увеличивается толщина зоны плавления в доменной печи, образованной из агломерированной руды и обожженных окатышей, ухудшается газопроницаемость в печи, а также происходит скалывание невосстановленного расплава, так что расход восстановителя увеличивается.

При эксплуатации современной обычной доменной печи в основном используют агломерированную руду. Ее доля находится в диапазоне от 70 до 90%. Доля обожженных окатышей находится в диапазоне от 5 до 20% или около того. Однако вследствие исчерпания рудных месторождений качество железной руды становится хуже. Вследствие сортности руды железная руда во все большей мере поставляется в виде мелкого порошка. Проблемой становится понижение выхода продукта и производительности вследствие меньшей газопроницаемости при получении агломерированной руды с использованием тонкоизмельченной железной руды.

Поэтому все большую важность в доменных печах приобретает технология использования необожженных окатышей, которые могут быть получены при использовании железосодержащего материала, включающего тонкоизмельченную руду, без стимулирования уменьшения выхода продукта и производительности в сопоставлении с тем, что имеет место для агломерированной руды. Кроме того, было предложено несколько способов с использованием углеродсодержащих необожженных окатышей вместо части обожженных окатышей (например, смотрите документы ПЛ от 6 до 7).

При перемешивании углеродсодержащих необожженных окатышей в слое железосодержащего материала, содержащем большое количество обожженных окатышей, для использования в доменной печи даже в случае возможного промотирования восстановления основного материала слоя железосодержащего материала, то есть агломерированной руды, было невозможно селективно промотировать прохождение реакции восстановления на многих участках, где в слое железосодержащего материала обожженные окатыши сегрегировались. В конце концов на данных участках происходила задержка восстановления, и достаточным эффектом уменьшения расхода восстановителя воспользоваться было нельзя.

Для достаточного промотирования восстановления на участках концентрированных обожженных окатышей в слое железосодержащего материала по данному способу было необходимо использование большого количества углеродсодержащих необожженных окатышей. Однако при использовании большого количества углеродсодержащих необожженных окатышей имели место проблемы, заключающиеся в том, что реакция дегидратации связующего, содержащегося в углеродсодержащих необожженных окатышах, не только вызывала уменьшение степени увеличения температуры в шахте в доменной печи, но также и приводила к образованию низкотемпературной области медленного восстановления (низкотемпературная зона аккумулирования тепла) и ухудшала тонкое измельчение при восстановлении агломерированной руды в слое железосодержащего материала, применяемого в доменной печи.

Кроме того, эффект промотирования восстановления обожженных окатышей углеродсодержащими необожженными окатышами был невелик, и степень использования имеющихся необожженных окатышей была большей, чем необходимо, так что это было обязано привести к тонкому измельчению при восстановлении агломерированной руды в доменной печи (например, смотрите документ ПЛ 7).

Поэтому при эксплуатации доменной печи с использованием большого количества обожженных окатышей в качестве железосодержащего материала желательной была разработка способа использования углеродсодержащих необожженных окатышей в доменной печи, который делает возможным эффективное проявление эффекта промотирования восстановления обожженных окатышей углеродсодержащими необожженными окатышами и который перспективен с точки зрения достижения большого эффекта уменьшения расхода восстановителя.

Перечень ссылок

Патентная литература

1 Японская патентная публикация (А) №53-130202.

2 Японская патентная публикация (А) №2003-342646.

3 Японская патентная публикация (А) №2000-160219.

4 Японская патентная публикация (А) №11-92833.

5 Японская патентная публикация (А) №8-199249.

6 Японская патентная публикация (А) №2003-301205.

7 Японская патентная публикация (А) №6-145729.

Раскрытие изобретения

С учетом вышеупомянутого предшествующего уровня техники настоящее изобретение своей целью имеет предложение способа эксплуатации доменной печи, использующего при эксплуатации доменной печи большое количество обожженных окатышей в качестве железосодержащего материала, в котором перемешивают углеродсодержащие необожженные окатыши с обожженными окатышами для их загрузки по соседству с обожженными окатышами, обладающими своей неудовлетворительной способностью к восстановлению, в целях исключения участков задержанного восстановления по соседству с зоной плавления в печи и получения структуры тонкой зоны плавления для достижения, тем самым, большого эффекта уменьшения удельного расходования топлива во время эксплуатации доменной печи.

Были измерены высокотемпературные характеристики ингредиентов, образующих железосодержащие материалы, применяемые в доменной печи, такие как агломерированная руда, обожженные окатыши и крупнокусковая руда, и провели интенсивное исследование с использованием экспериментов и тому подобного, направленное на выявление изменений их высокотемпературных характеристик при примешивании к ним предварительно определенных количеств углеродсодержащих необожженных окатышей.

В результате они обнаружили то, что при перемешивании в числе агломерированной руды, обожженных окатышей и крупнокусковой руды, образующих железосодержащие материалы, применяемые в доменной печи, в частности обожженных окатышей с углеродсодержащими необожженными окатышами, эффект улучшения высокотемпературной способности к восстановлению был особенно большим.

Кроме того, как они установили исходя из соотношения между степенями использования обожженных окатышей и углеродсодержащих необожженных окатышей, в результате оптимизации степени использования углеродсодержащих необожженных окатышей можно в максимальной степени извлечь эффект улучшения восстановления обожженных окатышей углеродсодержащими необожженными окатышами.

Настоящее изобретение было создано для решения вышеупомянутых проблем, и его сущность заключается в нижеследующем.

Согласно изобретению способ загрузки доменной печи с использованием углеродсодержащих необожженных окатышей, при котором сверху в доменную печь поочередно слоями загружают железосодержащий материал и кокс, заключается в том, что предварительно перемешивают углеродсодержащие необожженные и обожженные окатыши и загружают смесь упомянутых углеродсодержащих необожженных и обожженных окатышей в качестве железосодержащего материала, при этом регулируют соотношение в смеси между упомянутыми углеродсодержащими необожженными и обожженными окатышами таким образом, чтобы соотношение удельного расходования R упомянутых углеродсодержащих необожженных окатышей (кг/т продукта) и удельным расходованием Р упомянутых углеродсодержащих обожженных окатышей (кг/т продукта) было равно диапазону значений от 0,09 до 0,31.

Предпочтительно, упомянутое удельное расходование Р обожженных окатышей находится в диапазоне от 150 кг/т продукта до 650 кг/т продукта.

В соответствии с настоящим изобретением при эксплуатации доменной печи, при которой используют железосодержащие материалы, в которые примешивают большое количество обожженных окатышей, можно получить большое улучшение расхода восстановителя в результате использования меньшего количества углеродсодержащих необожженных окатышей в сопоставлении с тем, что было в прошлом.

Поэтому благодаря применению настоящего изобретения можно использовать порошкообразную железную руду, которая является недорогой, но неудовлетворительной по качеству, в качестве материала для эффективного получения обожженных окатышей и значительного уменьшения расхода восстановителя (расхода кокса) во время эксплуатации доменной печи при использовании обожженных окатышей. Это делает возможными эффективное использование ресурсов, экономию энергии и меньший выход CO2.

Краткое описание чертежей

Фигура 1 представляет собой вид, схематически демонстрирующий аппарат для испытания на размягчение загрузки, предназначенный для измерения характеристик восстановления различных типов загрузок доменной печи.

Фигура 2 представляет собой график, демонстрирующий изменения в степенях восстановления при 1200°C для агломерированной руды и обожженных окатышей вследствие равномерного перемешивания с углеродсодержащими необожженными окатышами.

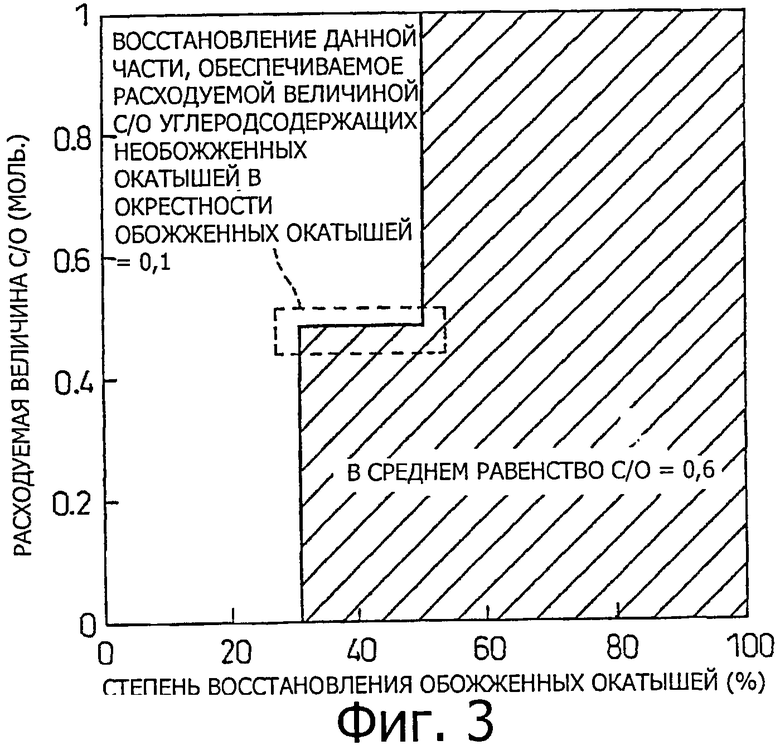

Фигура 3 представляет собой график, демонстрирующий расходуемую величину С/О для вычисления требуемого количества близкорасположенных углеродсодержащих необожженных окатышей в способе восстановления обожженных окатышей.

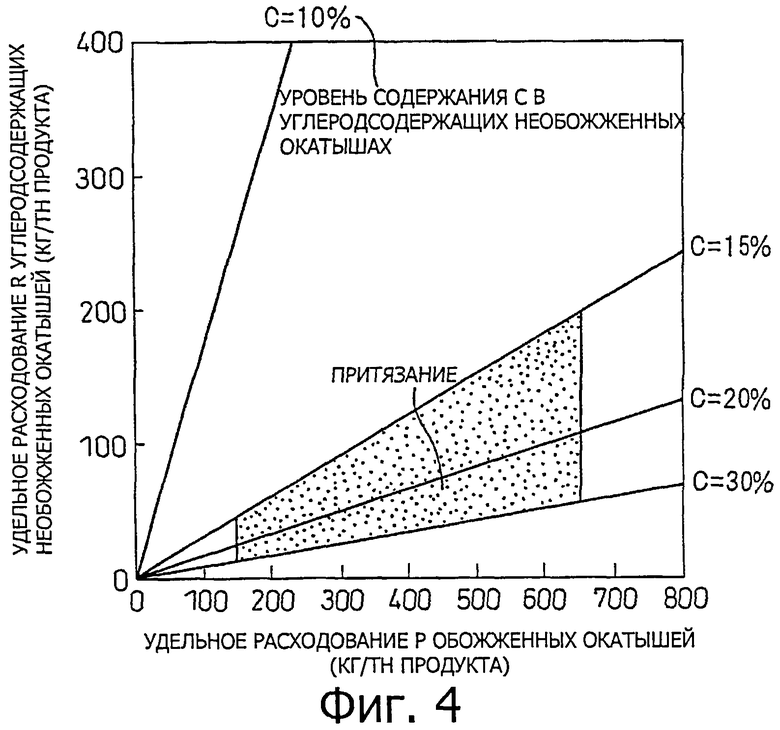

Фигура 4 представляет собой график, демонстрирующий соотношение между удельным расходованием R углеродсодержащих необожженных окатышей, уровнем содержания С в углеродсодержащих необожженных окатышах и удельным расходованием Р обожженных окатышей.

Фигура 5 представляет собой график, демонстрирующий соотношение между уровнем содержания С и прочностью после реакции углеродсодержащих необожженных окатышей.

Фигура 6 представляет собой график, демонстрирующий соотношение между соотношением А (=R/P) между удельным расходованием R углеродсодержащих необожженных окатышей, удельным расходованием Р обожженных окатышей и расходом восстановителя для доменной печи.

Осуществление изобретения

Далее будут разъяснены подробности настоящего изобретения.

Сначала использовали аппарат для испытания на размягчение загрузки, способный моделировать реакцию внутри доменной печи для исследования изменений расхода углеродсодержащих необожженных окатышей, обладающих способностью к восстановлению, в различных типах железосодержащих загрузок.

Метод измерения степени восстановления при использовании аппарата для испытания на размягчение загрузки будет разъяснен ниже. ФИГУРА 1 представляет собой вид в поперечном сечении для аппарата для испытания на размягчение загрузки. Нижнюю электрическую печь 6 и верхнюю электрическую печь 5 соединяют фланцем для получения целостной конструкции.

Нижнюю электрическую печь 6 предусматривают для предварительного нагревания газообразного восстановителя, в то время как верхнюю электрическую печь 5 используют для нагревания образца 3. Железную руду или другой образец 3 загружают в тигель, после этого устанавливают внутри реакционной трубки. Образец 3 загружают между верхним и нижним слоями кокса в тигле.

Газообразный восстановитель, который предварительно отрегулировали для получения предварительно определенных состава и расхода при подаче, вводят в реакционную трубку из впускного отверстия газообразного восстановителя 7, предварительно нагревают в нижней электрической печи 6, после этого вводят в образец 3 в тигле. Газ после реакции выпускают из выпускного отверстия реакционного газа 2. Часть данного отработанного газа отбирают в качестве образца и анализируют на наличие ингредиентов при использовании газоанализатора. Степень восстановления рассчитывают по величинам, полученным при анализе данного отработанного газа.

В то же самое время для измерения температуры детали непосредственно над образцом 3 используют термопару 4. Также измеряют давления газа на впускном отверстии газообразного восстановителя 7 и выпускном отверстии газообразного восстановителя 2. Исходя из разности давлений измеряют сопротивление газопроницаемости для образца 3. Кроме того, в процессе увеличения температуры и восстановления образца 3 используют устройство приложения нагрузки 1 для приложения любой нагрузки к образцу 3 при моделировании условий нагрузки в фактической печи. Измеряют характеристики усадки полученного в результате образца 3. Обратите внимание на то, что на фигуре позиция 8 указывает на контейнер окапывания жидкости, в то время как позиция 9 указывает на детектор скапывания жидкости.

ФИГУРА 2 демонстрирует результаты измерений. Агломерированную руду и обожженные окатыши, использованные в фактической печи, рассеивали для получения среднего размера частиц в диапазоне от 10 до 15 мм, после этого, соответственно, равномерно перемешивали с углеродсодержащими необожженными окатышами для использования в качестве образцов.

Углеродсодержащие необожженные окатыши получали в результате перемешивания железосодержащей пыли, углеродсодержащей пыли и быстротвердеющего портландцемента в предварительно определенных количествах, затем гранулирования смеси при использовании чашевого окомкователя, после этого отверждения в течение двух недель под открытым небом. Углеродсодержащие необожженные окатыши были образованы из углерода 25% и совокупного Fe 45% и характеризовались углеродным эквивалентом 2,0.

В результате примешивания к углеродсодержащим необожженным окатышам пиковые степени восстановления для агломерированной руды и обожженных окатышей при 1200°C улучшились. Если сопоставить два материала, то, в первую очередь, у обожженных окатышей степень восстановления является меньшей.

Это обуславливается следующей причиной. В случае обожженных окатышей распределение пор по размерам является однородным, так что восстановление проходит по топохимической реакции, в низкотемпературной области образуется прочная металлическая оболочка, и диффундирование газа внутрь подавляется. В результате внутри обожженных окатышей содержится расплав, содержащий большое количество невосстановленного FeO. Он вытекает наружу и сразу утрачивается в высокотемпературной области, так что восстановление становится ощутимо медленным вследствие закупоривания пор в высокотемпературной области.

С другой стороны, агломерированная руда обладает неоднородной структурой пор, так что восстановление проходит быстро и равномерно вовнутрь, приводя в результате к металлизации. Поэтому имеется относительно мало расплава, содержащего большое количество невосстановленного FeO, а также промотируется восстановление в высокотемпературной области.

Как установили при сопоставлении эффектов для углеродсодержащих необожженных окатышей, однородное перемешивание углеродсодержащих необожженных окатышей с обожженными окатышами создает повышенный эффект улучшения степени восстановления. Это обуславливается чрезвычайно высокой степенью восстановления самих углеродсодержащих необожженных окатышей и промотированием восстановления газообразным СО, полученным в результате газификации углеродсодержащих необожженных окатышей, перед образованием вышеупомянутой металлической оболочки, так что количество расплава, остающегося внутри, уменьшается, а замедление восстановления в высокотемпературной области ослабляется.

Как полагают изобретатели исходя из вышеизложенных результатов, в случае перемешивания углеродсодержащих необожженных окатышей с обожженными окатышами, а не поблизости от агломерированной руды и, тем самым, приближения углеродсодержащих необожженных окатышей к обожженным окатышам эффект мог бы проявиться в значительной степени.

Кроме того, изобретатели провели углубленное исследование соотношения в смеси между углеродсодержащими необожженными окатышами и обожженными окатышами, направленное на уменьшение удельного расходования топлива во время эксплуатации доменной печи.

Перед этим они рассчитали углеродный эквивалент (моль.), произведенный из соседних углеродсодержащих необожженных окатышей, необходимых для восстановления обожженных окатышей. Стадию восстановления обожженных окатышей и углеродсодержащих необожженных окатышей, загруженных в виде части слоя железосодержащего материала в доменную печь, в общем случае подразделяют на следующие далее три стадии (от (1) до (3)). Рассчитывают расходуемую величину С/О на различных стадиях.

В данном случае О представляет собой совокупную величину (моль.) количества восстановленного кислорода из обожженных окатышей и углеродсодержащих необожженных окатышей, С представляет собой количество С (моль.), произведенного из углеродсодержащих необожженных окатышей, и С/О выражает количество углерода, произведенное из углеродсодержащих необожженных окатышей, необходимых для восстановления количества кислорода, произведенного из восстанавливаемых обожженных окатышей.

(1) Степень восстановления обожженных окатышей <30% (низкотемпературная область)

Обожженные окатыши восстанавливаются газообразным восстановителем, произведенным из обычного кокса без участия углеродсодержащих необожженных окатышей.

(2) Степень восстановления обожженных окатышей: от 30 до 50% (область непрямого восстановления)

Обожженные окатыши восстанавливаются газообразным восстановителем, произведенным из углеродсодержащих необожженных окатышей.

(начало газификации С, произведенного из углеродсодержащих необожженных окатышей)

(начало газификации С, произведенного из углеродсодержащих необожженных окатышей)

(область непрямого восстановления обожженных окатышей)

(область непрямого восстановления обожженных окатышей)

Из представленных выше формулы (1) и формулы (2)

С+2FeO=2Fe+CO2

Молярное соотношение: С/О=0,5.

(3) Степень восстановления обожженных окатышей: от 50 до 100% (область (прямого) восстановления в расплаве)

Обожженные окатыши начинают размягчаться и плавиться и восстанавливаются в результате (прямого) восстановления в расплаве.

Молярное соотношение: С/О=1,0.

Вышеизложенные результаты продемонстрированы на ФИГУРЕ 3. Эффект промотирования восстановления углеродсодержащими необожженными окатышами проявляется в области (2). В окрестности обожженных окатышей достаточным является получение молярного соотношения С/О 0,2×0,5=0,1.

С другой стороны, кислород, восстанавливаемый в углеродсодержащих необожженных окатышах, восстанавливается в областях (2) и (3) углеродом в углеродсодержащих необожженных окатышах, так что в окрестности углеродсодержащих необожженных окатышей молярное соотношение С/О должно быть равным 0,6.

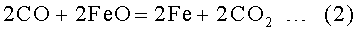

Исходя из результатов вышеупомянутого исследования изобретатели установили удельное расходование R углеродсодержащих необожженных окатышей (кг/тн продукта) в соответствии с удельным расходованием Р обожженных окатышей (кг/тн продукта).

Например, при использовании удельного расходования Р обожженных окатышей (кг/т продукта) для перемешивания обожженных окатышей при О: 28,1% (совокупное Fe=65,7%, FeO=0,9%) и углеродсодержащих необожженных окатышей с количеством восстанавливаемого кислорода 0% и загрузки смеси в доменную печь удельное расходование R углеродсодержащих необожженных окатышей для восстановления обожженных окатышей и углеродсодержащих необожженных окатышей (кг/тн продукта) выражают следующей далее формулой, где С: уровень содержания углерода в углеродсодержащих необожженных окатышах (%) и О: количество восстанавливаемого кислорода в углеродсодержащих необожженных окатышах

Далее будет разъясняться соотношение между уровнем содержания углерода и количеством восстанавливаемого кислорода в углеродсодержащих необожженных окатышах. Углеродсодержащие необожженные окатыши в основном образованы из С и оксида железа Fe2O3, но характеризуются зольностью, произведенной из железосодержащей пыли и углеродсодержащей пыли, содержанием ингредиентов пустой породы, произведенных из цемента, и кристаллизационной воды вследствие прохождения реакции гидратации цемента в совокупности в количестве в диапазоне от 20 до 30%. Далее ингредиенты углеродсодержащих необожженных окатышей выражают через величину [С/О] (молярное соотношение).

Теперь, если принять количество ингредиента пустой породы углеродсодержащих необожженных окатышей равным 25%

так что соотношение между восстанавливаемым кислородом О (% (моль.)) и уровнем содержания углерода (% (мас.)) становится равным

При использовании данного соотношения в формуле (4) получают

Поэтому в результате задания удельного расходования R углеродсодержащих необожженных окатышей (кг/т продукта) в соответствии с удельным расходованием Р обожженных окатышей (кг/т продукта) и уровнем содержания С в углеродсодержащих необожженных окатышах на основании соотношения вышеупомянутой формулы (7) можно восстановить близкорасположенные обожженные окатыши.

Соотношение между удельным расходованием R углеродсодержащих необожженных окатышей (кг/т продукта) и удельным расходованием Р обожженных окатышей (кг/т продукта) продемонстрировано на ФИГУРЕ 4.

Кроме того, при выражении ингредиентов углеродсодержащих необожженных окатышей через величину С/О (молярное соотношение) из формулы (6) получают

и

и

Исходя из данного соотношения, например, [С/О]=1,0, 2,0, 3,0, соответственно, соответствуют величине С (% (мас.))=14%, 23% и 30%.

В случае увеличения уровня содержания С прочность в холодном и нагретом состояниях углеродсодержащих необожженных окатышей уменьшится, так что существует верхний предел. Поэтому изобретатели исследовали воздействие уровня содержания С на прочность после реакции для углеродсодержащих необожженных окатышей.

Изобретатели исследовали прочность на раздавливание после нагревания углеродсодержащих необожженных окатышей, характеризующихся различными уровнями содержания С, в условиях 900°C и СО/СО2=7/3 в течение 1 часа. Как продемонстрировано на ФИГУРЕ 5, вместе с увеличением уровня содержания С прочность после реакции уменьшалась. Исходя из публикации NPLT «Tetsu to Hagane 72 (1986), S98» в доменной печи углеродсодержащие окатыши необходимо выдерживать на уровне 10 кг/т продукта и более, но, как установили изобретатели, в случае уровня содержания С С, большего чем 30%, 10 кг/т продукта выдержать нельзя. В соответствии с этим верхний предел уровня содержания С в настоящем изобретении делают равным 30%.

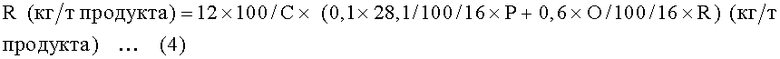

Затем изобретатели провели интенсивное исследование оптимального диапазона удельного расходования R углеродсодержащих необожженных окатышей (кг/т продукта), направленное на уменьшение расхода восстановителя. В случае уровня содержания углерода Y в углеродсодержащих необожженных окатышах, меньшего чем 15, (величина С/О соответствует 1,0), эффект улучшения эффективности реакции непрямого восстановления и (прямого) восстановления в расплаве по приведенной выше формуле (2) станет меньшим. В результате в сопоставлении с использованием обычного кокса становится трудно уменьшить расход восстановителя в достаточной степени.

Кроме того, в случае превышения уровня содержания углерода С в углеродсодержащих необожженных окатышах 30% (величина С/О соответствует 3,0) прочность на раздавливание уменьшится, и газопроницаемость в доменной печи будет ингибирована, так что прохождение реакции непрямого восстановления по приведенным выше формуле (1) и формуле (2) будет ингибировано. В результате в сопоставлении с использованием обычного кокса становится трудно уменьшить расход восстановителя в достаточной степени.

По этой причине уровень содержания С в углеродсодержащих необожженных окатышах предпочтительно делают равным величине в диапазоне от 15 до 30%. В случае базирования на предпочтительном количестве С в углеродсодержащих необожженных окатышах в диапазоне от 15 до 30% и вышеупомянутой формуле (7) верхний и нижний пределы удельного расходования R углеродсодержащих необожженных окатышей (кг/т продукта) для уменьшения расхода восстановителя станут следующими далее.

Поэтому в настоящем изобретении для уменьшения расхода восстановителя во время эксплуатации доменной печи соотношение в смеси между углеродсодержащими необожженными окатышами и обожженными окатышами регулируют таким образом, чтобы соотношение R (кг/т продукта) / P (кг/т продукта) между удельным расходованием R углеродсодержащих необожженных окатышей (кг/т продукта) и удельным расходованием Р обожженных окатышей (кг/т продукта) удовлетворяло бы приведенной выше формуле (9).

Затем изобретатели провели углубленное исследование диапазона удельного расходования Р обожженных окатышей. В случае удельного расходования Р обожженных окатышей, меньшего чем 150 кг/т продукта, загрузка доменной печи станет образована в основном агломерированной рудой и крупнокусковой рудой. Их характеристики реакции в результате приводят к определению результатов эксплуатации доменной печи. Даже в случае улучшения способности к восстановлению загруженных обожженных окатышей близкорасположенными загруженными углеродсодержащими необожженными окатышами вклад в совокупную эксплуатацию в результате станет относительно небольшим.

Кроме того, в случае превышения удельным расходованием Р обожженных окатышей 650 кг/т продукта степень сегрегирования обожженных окатышей во время загрузки станет большей, и даже углеродсодержащих необожженных окатышей будет недостаточно для покрытия неблагоприятных эффектов.

Исходя из вышеизложенного в настоящем изобретении удельное расходование Р обожженных окатышей (кг/т продукта) делают равным величине в диапазоне от 150 до 650 кг/т продукта. Это соответствует доле обожженных окатышей в диапазоне от 10 до 40%. Диапазон удельного расходования R углеродсодержащих необожженных окатышей соответствует величине в диапазоне от 14 до 202 кг/т продукта.

Фигура 6 демонстрирует соотношение между соотношением А (=R/P) между удельным расходованием R углеродсодержащих необожженных окатышей (кг/т продукта) и удельным расходованием Р обожженных окатышей (кг/т продукта) и расходом восстановителя.

Изобретатели исследовали изменение расхода восстановителя вследствие степеней использования обожженных окатышей и углеродсодержащих необожженных окатышей в доменной печи, имеющей эффективный объем 5500 м3. Во время периода исследования качество агломерированной руды было по существу постоянным. Эксплуатацию проводили, получая выпуск плавки в диапазоне от 2,1 до 2,2 (т/день/м3). В случае отсутствия примешивания углеродсодержащих необожженных окатышей расход восстановителя увеличивался вместе с увеличением удельного расходования Р обожженных окатышей.

С другой стороны, в случае перемешивания углеродсодержащих необожженных окатышей и обожженных окатышей таким образом, чтобы соотношение А (=R/P) между удельным расходованием R углеродсодержащих необожженных окатышей (кг/т продукта) и удельным расходованием Р обожженных окатышей (кг/т продукта) стало бы равным величине в диапазоне от 0,09 до 0,31, расход восстановителя сохранялся равным 485 (кг/т продукта) и менее.

Однако в случае превышения удельным расходованием Р обожженных окатышей 650 кг/т продукта даже при использовании углеродсодержащих необожженных окатышей эксплуатация при расходе восстановителя, равном 485 (кг/т продукта) и менее, была затруднительной. Кроме того, даже в случае удельного расходования Р обожженных окатышей, меньшего, чем 150 кг/т продукта, даже при использовании углеродсодержащих необожженных окатышей эксплуатация при расходе восстановителя, равном 485 (кг/т продукта) и менее, была затруднительной.

В случае превышения соотношением А (=R/P) между удельным расходованием R углеродсодержащих необожженных окатышей и удельным расходованием Р обожженных окатышей 0,31 вместе с увеличением удельного расходования Р обожженных окатышей степень использования углеродсодержащих необожженных окатышей становилась недостаточной, и расход восстановителя увеличивался.

С другой стороны, в случае соотношения А (=R/P) между удельным расходованием R углеродсодержащих необожженных окатышей и удельным расходованием Р обожженных окатышей, меньшего чем 0,09, вместе с увеличением удельного расходования Р обожженных окатышей увеличивался расход восстановителя.

Как разъяснялось выше, это обуславливалось примешиванием количества углеродсодержащих необожженных окатышей, большего, чем необходимо для восстановления обожженных окатышей, - что в результате приводило к увеличению количества углеродсодержащих необожженных окатышей, характеризующихся меньшей прочностью на раздавливание, чем обожженные окатыши, и сопутствующему значительному уменьшению газопроницаемости, и, кроме того, газообразный СО, полученный в результате быстрой газификации углеродсодержащих необожженных окатышей, не использовался эффективно, а в результате улетучивался к колошнику.

Обратите внимание на то, что то же самое не играет роли даже в случае приложения к обычному коксу (небольшие куски кокса). Обычный кокс демонстрирует медленную скорость реакции газификации (С+CO2=2СО), так что необходимым становится большее количество кокса.

Кроме того, в настоящем изобретении на размер частиц использующихся углеродсодержащих необожженных окатышей каких-либо конкретных ограничений не накладывают, но для промотирования равномерного перемешивания с обожженными окатышами и для подавления уменьшения газопроницаемости углеродсодержащих необожженных окатышей вследствие раздавливания средний размер частиц предпочтительно делают равным 20 мм и менее.

Кроме того, способ загрузки углеродсодержащих необожженных окатышей в доменную печь предпочтительно включает поочередную послойную загрузку железосодержащего материала и кокса сверху доменной печи, во время чего проводят предварительное перемешивание обожженных окатышей и углеродсодержащих необожженных окатышей перед загрузкой и загрузку смеси вышеупомянутых углеродсодержащих необожженных окатышей и вышеупомянутых обожженных окатышей для замены части вышеупомянутого слоя железосодержащего материала.

Что касается способа перемешивания обожженных окатышей и углеродсодержащих необожженных окатышей перед загрузкой, то подобные эффекты могут быть получены даже в случае установки бункера обожженных окатышей и бункера углеродсодержащих необожженных окатышей в тесном соседстве друг с другом и подачи окатышей из них.

Кроме того, на углеродсодержащие необожженные окатыши настоящего изобретения не накладывают каких-либо конкретных ограничений по форме или способу получения. В общем случае используют способ получения сырых окатышей с применением чашевого окомкователя, но подобные эффекты могут быть получены даже в случае использования способа формования брикета, позволяющего проводить прессование.

Кроме того, на углеродсодержащие необожженные окатыши настоящего изобретения каких-либо конкретных ограничений также не накладывают и по условиям для материала. В общем случае в основном используют железосодержащую пыль, кокссодержащую пыль и тому подобное, но даже в случае примешивания железной руды, окалины и тому подобного до тех пор, пока диапазон ингредиентов будет попадать в объем настоящего изобретения, можно будет получать по существу подобные эффекты.

Примеры

Ниже будут разъяснены примеры настоящего изобретения, но условия примеров представляют собой одну иллюстрацию условий, использующихся для подтверждения технологичности и выгодного эффекта настоящего изобретения. Настоящее изобретение не ограничивается данной иллюстрацией условий. Настоящее изобретение может использовать различные условия до тех пор, пока оно не будет отклоняться от сущности настоящего изобретения и будет достигать цель настоящего изобретения.

Пример 1

В качестве материалов для получения двух типов углеродсодержащих необожженных окатышей Р1 и Р2 использовали железосодержащую пыль, углеродсодержащую пыль и быстроотверждающийся портландцемент. Р1 характеризовался уровнем содержания С 23%, величиной С/О 2,0 и содержанием ингредиента пустой породы 25%. Р2 характеризовался уровнем содержания С 28%, величиной С/О 2,8 и содержанием ингредиента пустой породы 25%.

Данные углеродсодержащие необожженные окатыши для использования загружали в доменную печь, имеющую эффективный объем 5500 м3, совместно с обожженными окатышами из колошника. Во время периода использования качество агломерированной руды было по существу постоянным, а эксплуатацию проводили, получая выпуск плавки в диапазоне от 2,1 до 2,2 (т/день/м3).

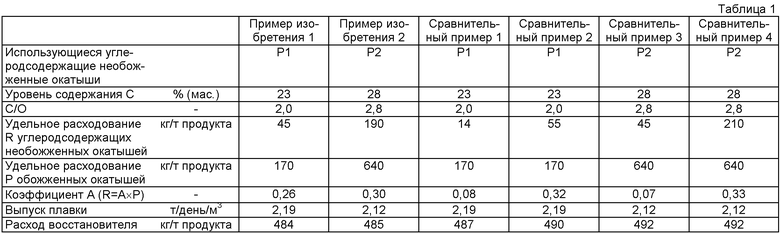

Таблица 1 демонстрирует условия использования углеродсодержащих необожженных окатышей и обожженных окатышей и результаты оценки эксплуатации доменной печи. Как необходимо понять из таблицы 1, при использовании углеродсодержащих необожженных окатышей Р1 в случае сравнительного примера 1 при степени использования углеродсодержащих необожженных окатышей, меньшей, чем степень использования обожженных окатышей, эксплуатация при расходе восстановителя, равном 485 (кг/т продукта) и менее, была невозможна.

Наоборот, сравнительный пример 2 характеризовался степенью использования углеродсодержащих необожженных окатышей, слишком намного превышающей степень использования обожженных окатышей, так что в результате расход восстановителя увеличивался. Опять-таки, эксплуатация при расходе восстановителя, равном 485 (кг/т продукта) и менее, была невозможна.

Изобретатели провели исследование случая использования углеродсодержащих необожженных окатышей Р2 в условиях большой степени использования обожженных окатышей. Сравнительный пример 3 характеризовался степенью использования углеродсодержащих необожженных окатышей 45 (кг/т продукта) или той же самой степенью использования, что и в примере изобретения 1, тем не менее, количество обожженных окатышей было недостаточным, и было невозможно уменьшить расход восстановителя. Наоборот, сравнительный пример 4 характеризовался избыточно большим расходом углеродсодержащих необожженных окатышей, так что опять расход восстановителя имел тенденцию к увеличению.

Применимость в промышленности

Как разъяснялось выше, в соответствии с настоящим изобретением при эксплуатации доменной печи, в которой используют железосодержащий материал, к которому примешивают большое количество обожженных окатышей, можно получить большое улучшение расхода восстановителя в результате использования меньшего количества углеродсодержащих необожженных окатышей в сопоставлении с тем, что было в прошлом.

Поэтому благодаря применению настоящего изобретения можно использовать порошкообразную железную руду, которая является недорогой, но неудовлетворительной по качеству, в качестве материала для эффективного получения обожженных окатышей и значительного уменьшения расхода восстановителя (расхода кокса) во время эксплуатации доменной печи при использовании обожженных окатышей. Это делает возможными эффективное использование ресурсов, экономию энергии и меньший выход CO2. В соответствии с этим настоящее изобретение вносит значительный вклад в промышленность и жизнь общества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ ИЗ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА И СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2008 |

|

RU2447164C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОЙ РУДЫ, СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА, АГЛОМЕРИРОВАННАЯ РУДА, АГЛОМЕРАЦИОННАЯ МАШИНА И ПЕЧЬ ДЛЯ ОБЖИГА ОКАТЫШЕЙ | 2022 |

|

RU2832252C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| СПОСОБ УТИЛИЗАЦИИ ПЫЛИ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2010 |

|

RU2484153C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2299242C2 |

Изобретение относится к области металлургии, в частности к способу загрузки доменной печи. Способ включает загрузку в доменную печь поочередно слоями кокса и в качестве железосодержащего материала смеси углеродсодержащих необожженных и обожженных окатышей. При этом регулируют соотношение в смеси между углеродсодержащими необожженными и обожженными окатышами таким образом, чтобы соотношение удельного расходования R углеродсодержащих необожженных окатышей (кг/т продукта) и удельного расходования Р обожженных окатышей (кг/т продукта) было равно диапазону значений от 0,09 до 0,31. Использование изобретения обеспечивает уменьшение удельного расходования топлива. 1 з.п. ф-лы, 6 ил., 1 табл., 2 пр.

1. Способ загрузки доменной печи с использованием углеродсодержащих необожженных окатышей, в котором сверху в доменную печь поочередно слоями загружают железосодержащий материал и кокс, отличающийся тем, что предварительно перемешивают углеродсодержащие необожженные и обожженные окатыши и загружают смесь упомянутых углеродсодержащих необожженных и обожженных окатышей в качестве железосодержащего материала, при этом регулируют соотношение в смеси между упомянутыми углеродсодержащими необожженными и обожженными окатышами таким образом, чтобы соотношение удельного расходования R упомянутых углеродсодержащих необожженных окатышей (кг/т продукта) и удельного расходования Р упомянутых углеродсодержащих обожженных окатышей (кг/т продукта) было равно диапазону значений от 0,09 до 0,31.

2. Способ по п.1, отличающийся тем, что упомянутое удельное расходование Р обожженных окатышей находится в диапазоне от 150 кг/т до 650 кг/т продукта.

| JP 8199249 A, 06.08.1996 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2002 |

|

RU2240351C2 |

| СПОСОБ ВЫПЛАВКИ ЛИТЕЙНОГО ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2157413C1 |

Авторы

Даты

2013-01-27—Публикация

2009-10-09—Подача