Известно устройство для обжатия слоев корда покрышек пневматических шин, содержащее обжимные и заворотные рычаги, смонтированные в корпусе, привод его аксиального перемещения и шаблон для посадки крыльев с приводом возвратно-поступательного перемещения (авторское свидетельство СССР 956296, кл. B 29 D 30/18, 1982).

Недостатком этого устройства является то, что возвратно-поступательное перемещение корпуса механизма обработки борта и шаблона осуществляется от индивидуальных отдельных силовых приводов, что усложняет конструкцию и систему управления для обеспечения их взаимных перемещений согласно регламенту сборки, а также увеличивает массу сборочного станка в целом.

Известно другое устройство для обжатия слоев когда покрышек и пневматических шин, содержащее станину со смонтированным на ней основанием, систему обжимных рычагов, связанных эластичным элементом и шарнирно установленных на основании и шаблон для посадки крыльев, установленный с возможностью аксиального перемещения (авторское свидетельство СССР 446434, кл. B 29 D 30/14, 1974).

Недостатком известного устройства является невозможность размещения крыльев в шаблонах без предварительного их размещения на сложенном барабане, так как обжимные рычаги, из-за кинематической связи их с шаблоном посредством тяг и вспомогательных рычагов, в исходном положении раскрыты и образуют окружность, диаметр которой больше диаметра крыла.

Задачей изобретения является сокращение времени сборки и расширение технологических возможностей устройства.

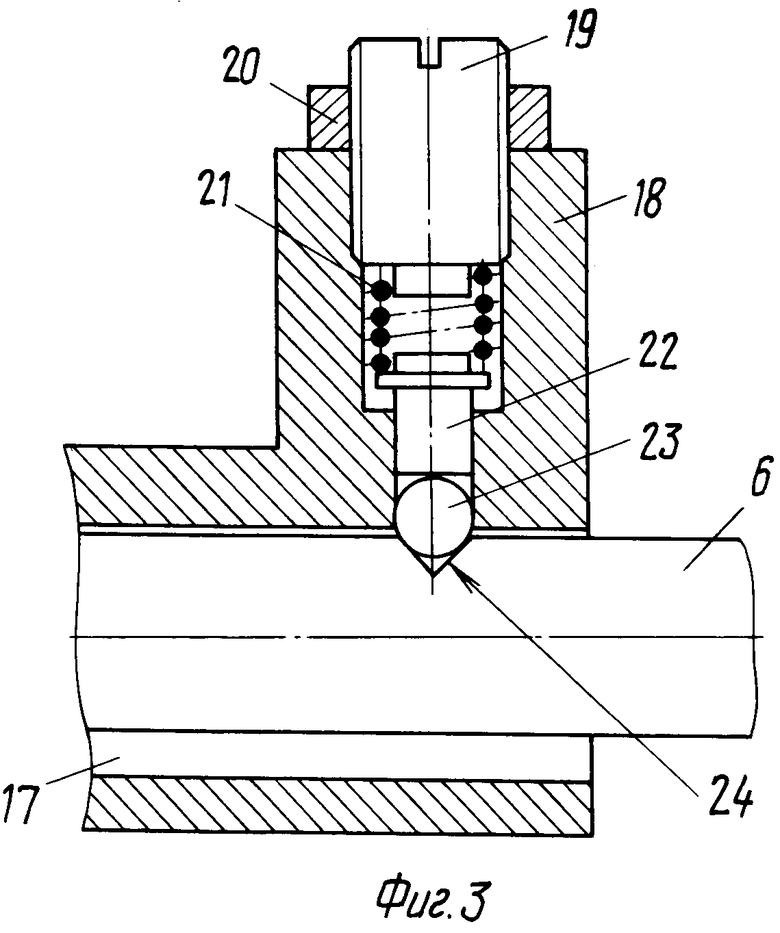

Поставленная задача решается тем, что устройство снабжено закрепленными на основании кронштейнами с фиксаторами, основание установлено с возможностью аксиального перемещения и снабжено упорами, а штанги жестко закреплены на корпусе шаблона и смонтированы в кронштейнах для взаимодействия с фиксаторами. Фиксаторы выполнены в виде подпружиненных шариков, а в штангах выполнены гнезда для взаимодействия с шариками.

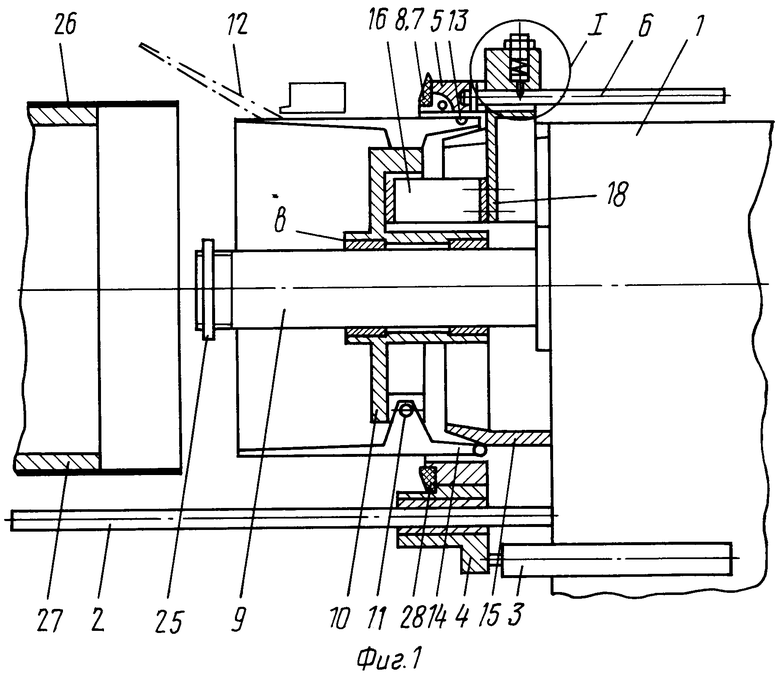

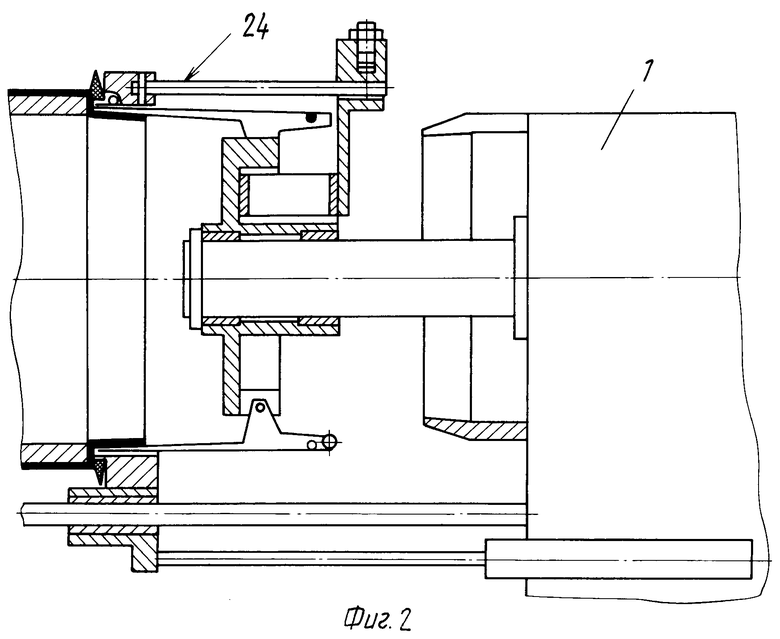

На фиг. 1 изображен общий вид устройства; на фиг. 2 - то же, в работе; на фиг. 3 - фиксатор.

Устройство содержит станину 1, в которой закреплены направляющие 2. На направляющих 2 установлена с возможностью осевого перемещения от силового цилиндра 3 каретка 4, на которой смонтирован корпус шаблона 5. В корпусе шаблона 5 жестко закреплены штанги 6, а также оси 7, на которых смонтированы ролики 8.

На направляющей трубе 9, жестко закрепленной на станине 1, смонтировано с возможностью осевого перемещения основание 10, на котором посредством осей 11 смонтированы обжимные рычаги 12, связанные эластичным элементом 13. Рычаги 12 смонтированы на основании 10 с возможностью взаимодействия плечиков 14 с коническим кольцом-упором 15, закрепленным на направляющей трубе 9. На основании 10 закреплены кронштейны 16, в отверстиях 17 которых расположены штанги 6. Кронштейны 16 снабжены фиксаторами, выполненными в виде корпуса 18, в котором расположен винт 19 с контргайкой 20, связанный с пружиной 21, взаимодействующей с толкателем 22, контактирующим с шариком 23. Шарики 23 расположены в гнездах 24, выполненных в штангах 6. На направляющей трубе 9 установлена упорная гайка 25.

Устройство работает следующим образом.

Для обжатия слоев корда 26 по плечикам сборочного барабана 27 каретка 4 силовым цилиндром 3 перемещается по направляющим 2 к барабану, перемещая к барабану корпус шаблона 5, и через штанги 6 и кронштейны 16 основание 10 по направляющей трубе 9.

При этом плечики 14, перемещаясь вместе с основанием 10, теряют контакт с коническим кольцом упором 15, раскрывая тем самым обжимные рычаги 12 посредством эластичного элемента 13. При достижении раскрытыми обжимными рычагами 12 положения "захват слоя" поверхность В основания 10 упирается в гайку 25, фиксируя ее в этом положении. Корпус шаблона 5 продолжает перемещаться вместе со штангами 6. При аксиальном перемещении штанг 6 в отверстиях 17 кронштейнов 16 шарики 23 выходят из гнезд 24 и сжимают пружины 21.

Одновременно шаблон 5 роликами 8 взаимодействует на раскрытие обжимные рычаги 12, производят обжатие слоев корда по плечикам сборочного барабана (рычаги 12 оказываются внутри корпуса шаблона 5) с последующей посадкой крыльев 28.

Затем каретка 4 с основанием 10 и шаблоном 5 отводится приводом 3 от сборочного барабана в исходное положение. При этом плечики 14, вступая в контакт с коническим кольцом 15, воздействуют на обжимные рычаги 12, складывая и удерживая их в сложенном состоянии с наружным диаметром, меньшим внутреннего диаметра крыла.

Следует отметить, что наружный диаметр окружности, которую образуют сложенные рычаги, регулируется положением конического кольца 15 относительно станины (на черт. не показана). При дальнейшем перемещении каретки 4 в гнезда 24 штанг 6 корпуса шаблона 5 входят шарики 23.

Затем на шаблоны устанавливаются новые крылья 28, и операция повторяется. (56) Авторское свидетельство СССР N 956296, кл. B 29 D 30/18, 1982.

Авторское свидетельство СССР N 446434, кл. B 29 D 30/14, 1974.

Использование: в шинной промышленности при сборке покрышек пневматических шин для обжатия слоев корда по плечикам сборочного барабана. Сущность изобретения: устройство для обжатия слоев корда снабжено закрепленными на основании кронштейнами с фиксаторами. Основание установлено с возможностью аксиального перемещения и снабжено упорами. Шаблон для посадки крыльев установлен с возможностью аксимального перемещения на штангах. Штанги жестко закреплены на корпусе шаблона и смонтированы в кронштейнах для взаимодействия с фиксаторами. Последние выполнены в виде подпружиненных шариков. В штангах выполнены гнезда для взаимодействия с шариками. 1 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-03-15—Публикация

1991-08-13—Подача