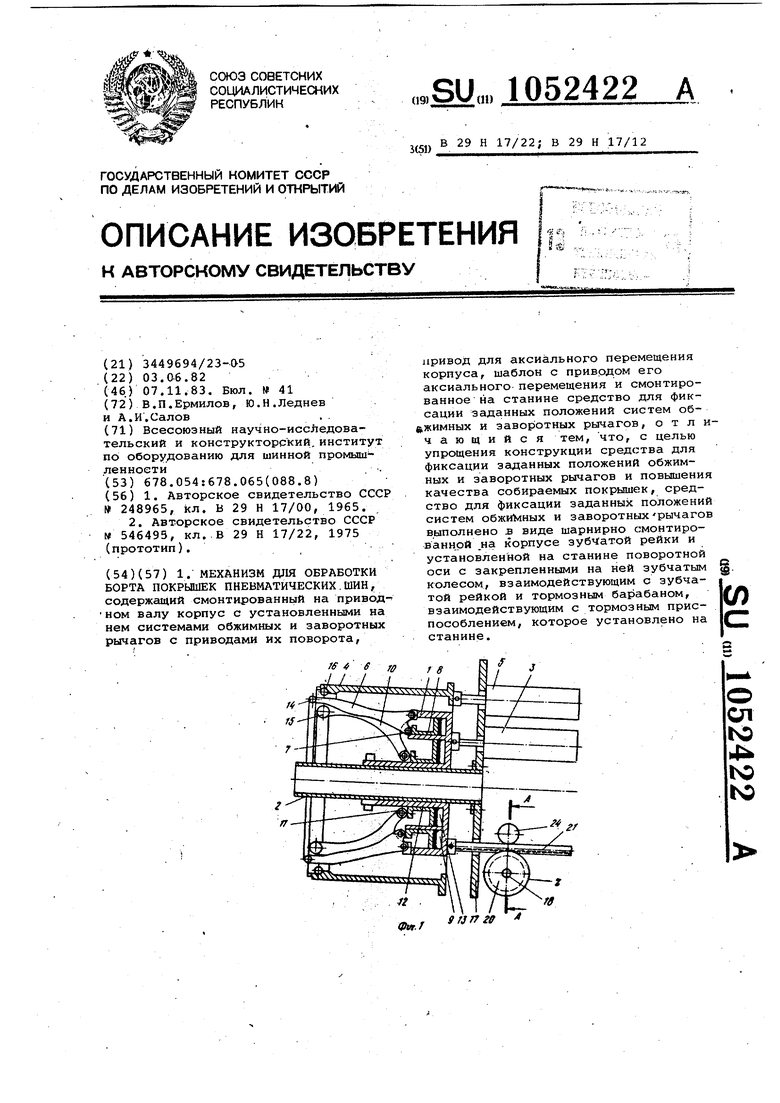

2. Механизм по п. 1, отличающийся тем, что, с целью сокращения мощности тормозного приспособления, средство для фиксации заданных положений систем обжимных и заворотных рычагов снабжено, дополнительной поворотной осью, установленной на станине параллельно основной, и дополнительным зубчатым колесом, закрепленньом на дополнительной поворотной оси и взаимодействующим с основным зубчатым колесом и зубчатой рейкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1983 |

|

SU1087367A1 |

| МЕХАНИЗМ ДЛЯ ОБРАБОТКИ БОРТА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2091233C1 |

| Устройство для обработки борта покрышек пневматических шин | 1982 |

|

SU1052420A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1984 |

|

SU1154107A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1980 |

|

SU912535A1 |

| Механизм для обработки борта к станку для сборки покрышек пневматических шин | 1985 |

|

SU1696314A2 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1989 |

|

SU1608083A1 |

| Механизм обработки борта к станкам для сборки покрышек пневматических шин | 1970 |

|

SU422210A1 |

| Механизм обработки борта покрышек пневматических шин | 1984 |

|

SU1224174A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1981 |

|

SU1016200A2 |

1. МЕХАНИЗМ ДЛЯ ОБРАБОТКИ БОРТА ПОКРЬШШК ПНЕВМАТИЧЕСКИХ.ШИН, содержащий смонтированный на приводном валу корпус с установленными на нем системами обжимных и заворотных рычагов с приводами их поворота. /ff 4 привод для аксиального перемещения корпуса, шаблон с приводом его аксиального перемещения и смонтированное на станине средство для фиксации заданных положений систем обажимных и заворотных рычагов, отличающийся тем, что, с целью упрощения конструкции средства для фиксации заданных положений обжимных и заворотных рычагов и повышения качества собираемых покрышек, средство для фиксации заданных положений систем обжи1«1ных и заворотныхрычагов выполнено в виде шарнирно смонтированной .на корпусе рейки и установленной на станине поворотной оси с закрепленными на ней зубчатым колесом, взаимодействующим с зубчатой рейкой и тормозным барабаном, взаимодействующим с тормозным приспособлением, которое установлено на станине. сл to 4 to ю re ffjfffff

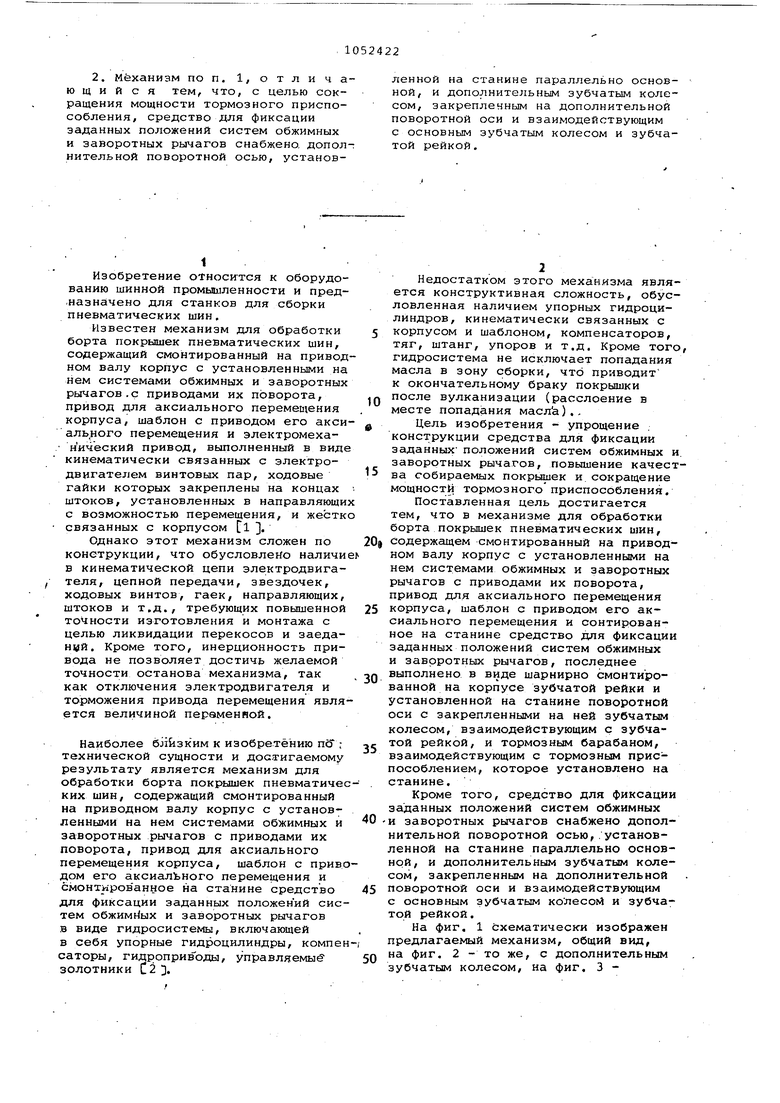

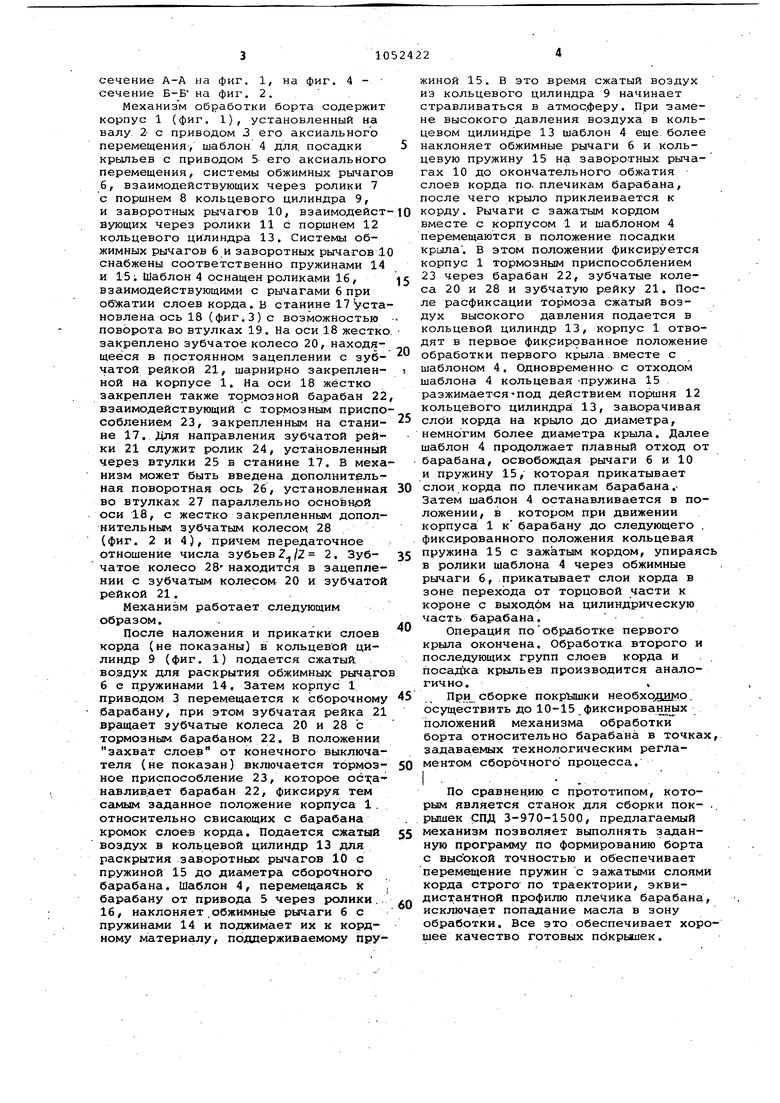

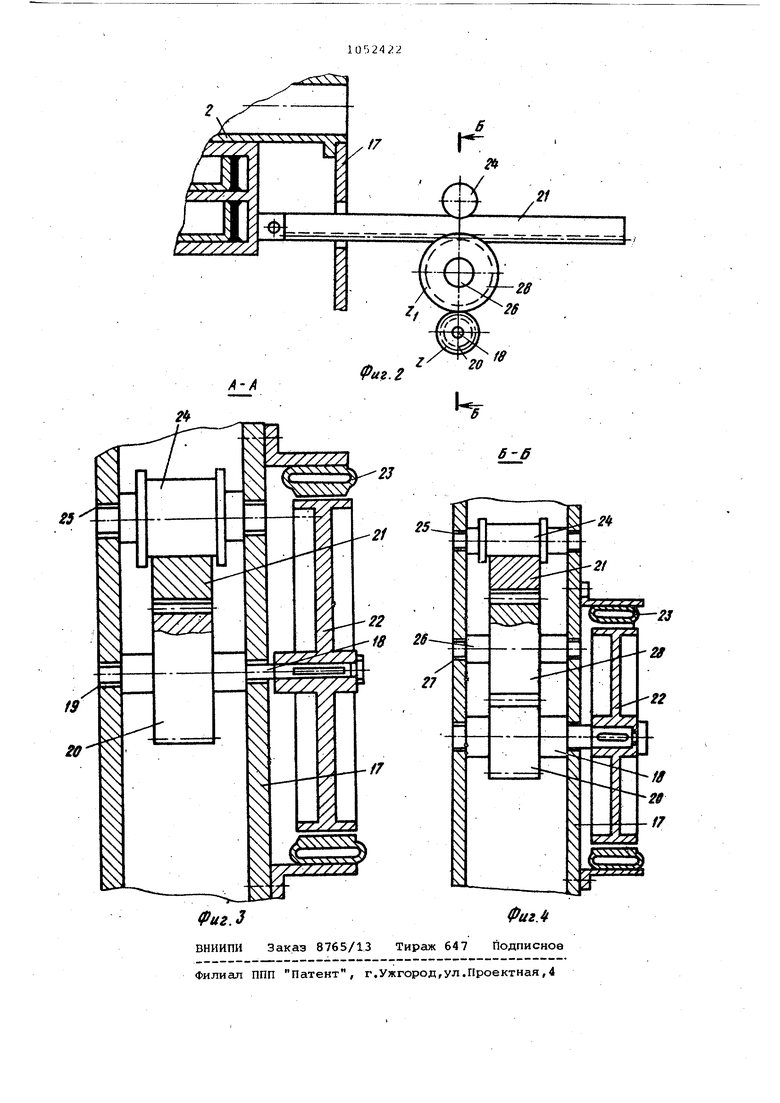

Изобретение относится к оборудованию шинной промышленности и пред,назначено для станков для сборки пневматических шин. Известен механизм для обработки борта покрышек пневматических шин, содержащий смонтированный на привод ном валу корпус с установленными на нем системами обжимных и заворотных рычагов.с приводами их поворота. привод для аксиального перемещения корпуса, шаблон с приводом его акси ального перемещения и электромеха нический привод, выполненный в виде кинематически связанных с электродвигателем винтовых пар, ходовые гайки которых закреплены на концах штоков, установленных в направляющи с возможностью перемещения, и жестк связанных с корпусом l . Однако этот механизм сложен по конструкции, что обусловлено нaличи в кинематической цепи электродвига, теля, цепной передачи, звездочек, ходовых винтов, гаек, направляющих, штоков и т.д., требующих повышенной точности изготовления и монтажа с целью ликвидации перекосов и заедануй. Кроме того, инерционность привода не позволяет достичь желаемой точности останова механизма, так как отключения электродвигателя и торможения привода перемещения явля ется величиной первменпой. Наиболее блЬзким к изобретению технической сущности и достигаемому результату является механизм для обработки борта покрышек пневматиче них шин, содержащий смонтированный на приводном валу корпус с установленными на нем системами обжимных и заворотных рычагов с приводами их поворота, привод для аксиального перемещения корпуса, шаблон с прив дом его аксиального перемещения и смонтированное на станине средство для фиксации заданных положений сис тем обжимйых и заворотных рычагов в виде гидросистемы, включающей в себя упорные гидроцилиндры, компе саторы, гидроприводы, управляемые золотники С2 . Недостатком этого механизма является конструктивная сложность, обусловленная наличием упорных гидроцилиндров, кинематически связанных с корпусом и шаблоном, компенсаторов, тяг, штанг, упоров и т.д. Кроме того, гидросистема не исключает попадания масла в зону сборки, что приводит к окончательному браку покрышки после вулканизации (расслоение в месте попадания масла).. Цель изобретения - упрощение конструкции средства для фиксации заданных положений систем обжимных и. заворотных рычагов, повышение качества собираемых покрышек и сокращение мощности тормозного приспособления. Поставленная цель достигается тем, что в механизме для обработки борта покрышек пневматических шин, содержащем смонтированный на приводном валу корпус с установленными на нем системами обжимных и заворотных рычагов с приводами их поворота, привод для аксиального перемещения корпуса, шаблон с приводом его аксиального перемещения и сонтированное на станине средство для фиксации заданных положений систем обжимных и заворотных рычагов, последнее выполнено в виде шарнирно смонтированной на корпусе зубчатой рейки и установленной на станине поворотной оси с закрепленными на ней зубчатым колесом, взаимодействующим с зубчатой рейкой, и тормозным барабаном, взаимодействующим с тормозным приспособлением, которое установлено на станине. Кроме того, средство для Фиксации заданных положений систем обжимных и заворотных рычагов снабжено дополнительной поворотной осью,.установленной на станине параллельно основной, и дополнительным зубчатым колесом, закрепленным на дополнительной поворотной оси и взаимодействующим с основным зубчатым колесоМ и зубчатой рейкой. На фиг. 1 Схематически изображен предлагаемый механизм, общий вид, на фиг. 2 - то же, с дополнительным зубчатым колесом, на фиг. 3 сечение А-А на фиг, 1, на фиг. 4 - сечение Б-Б на фиг. 2. Механизм обработки борта содержит корпус 1 (фиг. 1), установленный на валу 2- с приводом 3 его аксиального перемещения, шаблон 4 для, посадки крыльев с приводом 5 его аксиального перемещения, системы обжимных рычаго б, взаимодействующих через ролики 7 с поршнем 8 кольцевого цилиндра 9, и эаврротных рычагов 10, взаимодейст йующих через ролики 11 с поршнем 12 кольцевого цилиндра 13, Системы обжимных рычагов 6 и заворотных рычагов 1 снабжены соответственно пружинами 14 и 15; Шаблон 4 оснащен роликами 16, взаимодействующими с рычагами 6 при обжатии слоев корда, в станине 17 уста новлена ось 18 (фиг.З) с возможностью поворота во втулках 19. На оси 18 жестко закреплено зубчатое колесо 20/ находящеёся в постоянном зацеплении с зубчатой рейкой 21, шарнирно закрепленной на корпусе 1. На оси 18 жёстко закреплен также тормозной барабан 22 взаимодействующий с тормозным приспо соблением 23, закрепленным на станине 17. Для направления зубчатой рейки 21 служит ролик 24, установленный через втулки 25 в станине 17. В меха низм может быть введена дополнительная поворотная ось 26, установленная во втулках 27 параллельно основной оси 18, с жестко закрепленным дополнительным зубчатым колесом 28 (фиг. 2 и 4), причем передаточное отношение числа зубьев 2, Зубчатое колесо 28 находится в зацеплении с зубчатым колесом 20 и зубчатой рейкой 21. Механизм работает следующим образом. После наложения и прикатки слоев корда (не показаны) в кольцевой цилиндр 9 (фиг. 1) подается сжатый воздух для раскрытия обжимных рычаго 6 е пружинами 14, Затем корпус 1 приводом 3 перемещается к сборочному барабану, при этом зубчатая рейка 21 вращает зубчатые колеса 20 и 28 с тормозным барабаном 22, В положении захват слоев от конечного выключателя (не показан) включается тормозное приспособление 23, которое ост анавливает барабан 22, фиксируя тем самым заданное положение корпуса 1. относительно свисающих с барабана кромок слоев корда, Подается сжатый воздух в кольцевой цилиндр 13 для раскрытия заворотных рычагов 10 с пружиной 15 до диаметра сборочного барабана. Шаблон 4, перемещаясь к барабану от привода 5 через ролики. 16, наклоняет обжимные рычаги 6с пружинами 14 и поджимает их к кордному материалу, поддерживаемому пружиной 15. В это время сжатый воздух из кольцевого цилиндра 9 начинает стравливаться в атмос.феру. При замене высокого давления воздуха в кольцевом цилиндре 13 шаблон 4 еще более наклоняет обжимные рычаги 6 и кольцевую пружину 15 на заворотных рычагах 10 до окончательного обжатия слоев корда по. плечикам барабана, после чего крыло приклеивается к корду. Рычаги с зажатым кордом вместе с корпусом 1 и шаблоном 4 перемещаются в положение посадки крыла. В этом положении фиксируется корпус 1 тормозным приспособлением 23 через барабан 22, зубчатые колеса 20 и 28 и зубчатую р.ейку 21, После расфиксации тормоза сжатый воздух высокого давления подается в кольцевой цилиндр 13, корпус 1 отводят в первое фиксированное положение обработки первого крыла вместе с шаблоном 4. Одновременно с отходом шаблона 4 кольцевая -пружина 15 разжимает-ся-под действием поршня 12 кольцевого цилиндра 13, закорачивая слои корда на крыло до диаметра, немногим более диаметра крыла. Далее шаблон 4 продолжает плавный отход от барабана, освобождая рычаги 6 и 10 и пружину 15, которая прикатывает слои корда по плечикам барабана, Затем шаблон 4 останавливается в положении, в котором при движении корпуса 1 к барабану до следующего . фиксированного положения кольцевая пружина 15 с зажатым кордом, упираясь в ролики шаблона 4 через обжимные рычаги 6,.прикатывает слои корда в зоне перехода от торцовой части к короне с выходбм на цилиндрическую часть барабана. Операция пообработке первого крьша окончена. Обработка второго и последующих групп слоев корда и посагй а крыльев производится аналогично., При сборке покрышки необходимо осуществить до 10-15 фиксированных положений механизма обработки борта относительно барабана в точках, задаваемых технологическим регламентом сборочного процесса, I . . - ... . По сравнению с прототипом, которым является станок для сборки пок- .. рышек СПД 3-970-1500, предлагаемый механизм позволяет выполнять заданную программу по формированию борта с высокой точностью и обеспечивает перемещение пружин с зажатыми слоями корда строго по траектории, эквидистантной профилю плечика барабана, исключает попадание масла в зону обработки. Все это обеспечивает хорошее качество готовых пЬкрьшек,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU248965A1 | |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1975 |

|

SU546495A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-11-07—Публикация

1982-06-03—Подача