Изобретение относится к металлургии сплавов на основе алюминия, предназначенных для производства литейных изделий, в частности автомобильных колес.

Известен сплав (см. заявку Японии N 61-227146, кл. С 22 С 21/12, 1986) на основе алюминия для литья под давлением, содержащий, мас. % : Кремний 0,2-1,0 Медь 1,0-5,0 Магний 0,3-2,0 Титан 0,005-0,20 Бор 0,0005-0,05 Алюминий Остальное

Однако этот сплав обладает низкой жидкотекучестью и склонен к образованию горячих трещин.

Известен сплав (см. авт. св. N 1376591, кл. С 22 С 21/04, 1985) на основе алюминия, содержащий, мас. % : Кремний 4,6-6,5 Медь 6,5-8,0 Магний 0,2-0,5 Сурьма 0,03-0,8 Алюминий Остальное

Однако данный сплав является широкоинтервальным при кристаллизации, что вызывает образование горячих трещин в отливках.

Наиболее близким по технической сущности к предлагаемому является сплав (см. ГОСТ 1583-89, Сплавы алюминиевые литейные, марка АЛ32), содержащий, мас. % : Кремний 7,5-8,5 Магний 0,3-0,5 Марганец 0,3-0,5 Медь 1,0-1,5 Титан 0,1-0,3 Железо ≥ 0,9 Алюминий Остальное

Известный сплав (прототип) обладает недостаточно высокими механическими свойствами, особенно пластичностью. Отливки, изготовленные из этого сплава литьем под давлением, обладают σв = 290 МПа и δ= 4,0% (после термообработки по режиму Т5). Такой уровень мехсвойств является явно недостаточным для отливок ответственного назначения, особенно автомобильных колес, ступиц, поршней и других деталей. Низка и герметичность этого сплава из-за относительно высокого содержания магния.

Техническая задача изобретения - повышение пластичности и снижение газонасыщенности сплава.

Это достигается тем, что в сплав на основе алюминия, содержащий кремний, магний, марганец, медь, титан и железо, дополнительно вводят хром, никель и бор при следующем соотношении компонентов, мас. % : Кремний 7,6-8,4 Магний 0,20-0,40 Марганец 0,25-0,45 Медь 1,8-2,8 Хром 0,15-0,30 Никель 0,1-0,7 Титан 0,05-0,25 Бор 0,0001-0,03 Железо 0,2-0,6 Алюминий Остальное причем отношение содержания железа к сумме содержания марганца и хрома 0,5-0,8.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав сплава на основе алюминия отличается от известного соотношением компонентов и дополнительным введением хрома, бора и никеля. Таким образом, заявляемое техническое решение соответствует критерию "Новизна".

Анализ известных литейных сплавов на основе алюминия показал, что мехсвойства и герметичность литых деталей, изготовленных из известных сплавов, недостаточны в условиях знакопеременных нагрузок. Предлагаемый литейный сплав на основе алюминия содержит дополнительно хром и никель и известные компоненты в новом их соотношении.

Предлагаемый сплав на основе алюминия с содержанием кремния в пределах 7,6-8,4% хорошо легируется с медью и магнием, образуя фазы типа СuАl2 и Мg2Si. В структуре сплава содержится около 40% эвтектики Аl-Si, что обеспечивает высокую технологичность сплава при литье и хорошую герметичность литых деталей.

При содержании кремния ниже 7,6% понижается герметичность литых деталей, а при содержании кремния выше 8,4% уменьшается их пластичность.

При содержании магния ниже 0,20% образуется упрочняющей фазы Мg2Si в объеме менее 0,4% , что снижает эффект упрочнения сплава при термической обработке. С увеличением содержания магния выше 0,4% повышается газонасыщенность сплава, что приводит к снижению герметичности литых деталей.

Медь образует с алюминием химическое соединение СuАl2, которое является основной фазой, упрочняющей алюминиевые сплавы при термической обработке. Оптимальным содержанием меди в предлагаемом составе сплава должно быть 1,8-2,8% , что обеспечивает высокие механические свойства, особенно пластичность, а также хорошие технологические и литейные свойства. При содержании меди ниже 1,8% заметно снижение прочности и твердости литых деталей, а при содержании меди выше 2,8% - ухудшается жидкотекучесть сплава и наблюдается склонность его к образованию горячих трещин при затвердевании.

Микролегирование марганцем и хромом нейтрализует вредное влияние железа на свойства алюминиевых сплавов. При содержании марганца ниже 0,25% и содержании хрома ниже 0,15% заметно понижение механических свойств сплава, особенно пластичности, а при повышении содержания марганца выше 0,45% и хрома выше 0,30% не наблюдается дальнейшего роста пластичности литых деталей.

Весьма эффективно измельчается зерно α-твердого раствора алюминиевого сплава при модифицировании титаном и бором; при этом образуется интерметаллическое соединение диборид титана ТiВ2, кристаллическая решетка которого по структуре и параметру соответствует кристаллической решетке алюминия.

При модифицировании лигатурой алюминий-титан-бор содержание титана ниже 0,05% и бора ниже 0,001% не приводит к образованию достаточного количества диборида титана, а при превышении содержания титана выше 0,25% и бора выше 0,03% наблюдается повышение газонасыщенности сплава и снижение герметичности литых деталей.

Содержание железа в предлагаемом сплаве должно быть в пределах 0,2-0,6% . Понижение содержания железа ниже 0,2% не ведет к дальнейшему повышению пластичности сплава, а твердость его и прочность понижаются. При повышении содержания железа в сплаве заметно понижение пластичности. Для исключения вредного влияния железа на снижение пластичности сплава его легируют упрочнителями - марганцем и хромом. Однако, при содержании железа выше 0,6% пластичность сплава значительно понижается даже при легировании его марганцем и хромом.

Весьма важным для повышения механических свойств сплава, особенно его пластичности, является поддержание соотношения процентного содержания железа к сумме содержания марганца и хрома, равного 0,5-0,8.

Таким образом предлагаемый состав компонентов придает сплаву на основе алюминия новые свойства, что позволяет сделать вывод о соответствии заявляемого решения критерию "существенные отличия".

Для экспериментальной проверки заявляемого состава были приготовлены 6 опытных плавок и проведены сравнительные исследования свойств предлагаемого алюминиевого сплава и известного сплава.

Опытные плавки выплавляют в камерных электрических печах емкостью 500 кг, футеровка печей - магнезитовая. При плавке использовалась шихта, обеспечивающая высокую чистоту расплава, рафинирование проводят продувкой аргона через толщу металла в раздаточном тигле. Отливки получают литьем с кристаллизацией под давлением. В процессе плавки и разливки расплава контролируют температуру и максимально сокращают время выдержки его в печи.

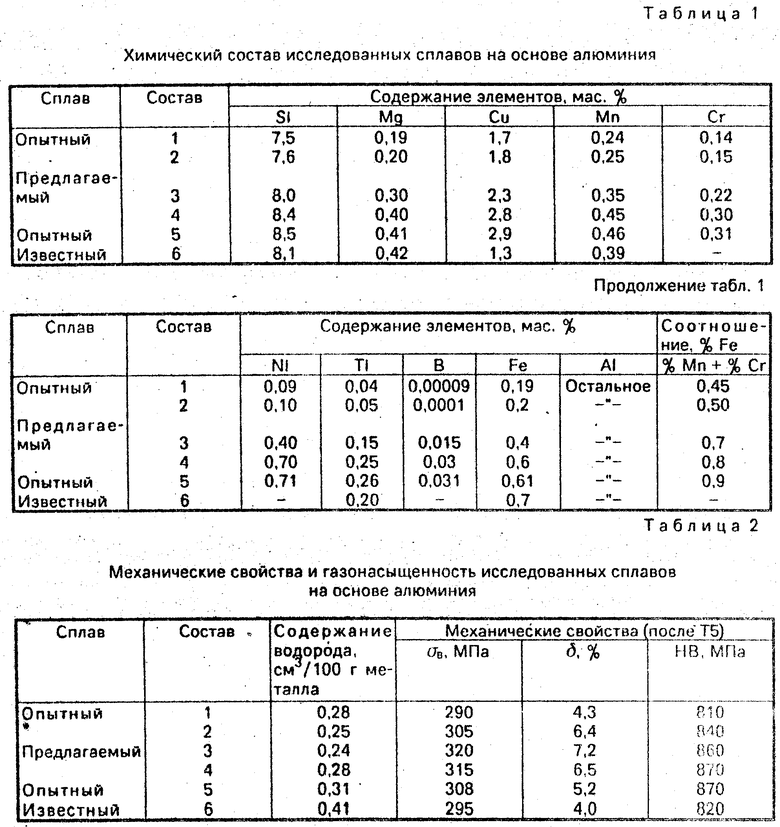

Химический состав опытных плавок с различным содержанием вводимых компонентов приведен в табл. 1.

Химический состав 1-опытная плавка соответствует соотношению компонентов ниже нижнего предела заявляемого состава.

Плавки сплава составов 2-4 - заявляемый сплав.

Химический состав 5 - опытная плавка соответствует соотношению компонентов выше верхнего предела заявляемого сплава.

Сплав состава 6 - химический состав известного сплава на основе алюминия.

Автомобильные колеса, ступицы, поршни отливают в пресс-формы литьем с кристаллизацией под давлением.

Испытания механических свойств и газонасыщенность сплава производят на образцах, вырезаемых из тела отливок. Отливки проходят термическую обработку по режиму Т5:

закалка при нагреве 515 ± 5оС, выдержке 4-5 ч и охлаждении в воде;

старение при нагреве 160 ± 5оС, выдержке 6-8 ч и охлаждении на воздухе.

Механические свойства и газонасыщенность сплавов приведены в табл. 2, прилож. 2 из которой следует, что пластичность предлагаемого состава сплава на основе алюминия в 1,6-1,8 раза выше, чем пластичность известного сплава, а газонасыщенность сплава в 1,4-1,7 раза ниже. (56) ГОСТ 1583-89. Сплавы алюминиевые литейные. Сплав АЛ 32.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2754541C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542194C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2018 |

|

RU2693710C1 |

| Сплав на основе алюминия для сварочной проволоки | 2017 |

|

RU2663446C1 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ ИЗ НЕГО | 2019 |

|

RU2742098C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2556849C1 |

| Сплав на основе системы алюминий-магний-марганец и изделия из этого сплава | 2024 |

|

RU2837062C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2008 |

|

RU2385358C1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ-Ф>& ПАТЕНТ!;а •<" Tz::ii;!4EC::AnE-iSAnOTEK/\'! k | 1965 |

|

SU173419A1 |

Изобретение предназначено для производства литейных изделий, в частности автомобильных колес. Сплав содержит, мас. % : кремний 7,6 - 8,4; магний 0,2 - 0,4; медь 1,8 - 2,8; марганец 0,25 - 0,45; хром 0,15 - 0,30; никель 0,1 - 0,7; титан 0,05 - 0,25; бор 0,0001 - 0,03; железо 0,2 - 0,6; алюминий остальное, причем отношение содержания железа к сумме содержания марганца и хрома 0,5 - 0,8. Свойства сплава следующие: σб 305-320 МПа; δ 6,4-7,2%; НВ 840 - 870 МПа, содержание водорода 0,24-0,28 см3/100 г металла. 2 табл.

СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, содержащий кремний, магний, медь, марганец, титан и железо, отличающийся тем, что он дополнительно содержит хром, никель и бор при следующем соотношении компонентов, мас. % :

Кремний 7,6 - 8,4

Магний 0,2 - 0,4

Медь 1,8 - 2,8

Марганец 0,25 - 0,45

Хром 0,15 - 0,30

Никель 0,1 - 0,7

Титан 0,05 - 0,25

Бор 0,0001 - 0,03

Железо 0,2 - 0,6

Алюминий Остальное

причем отношение содержания железа к сумме содержания марганца и хрома составляет 0,5 - 0,8.

Авторы

Даты

1994-03-15—Публикация

1992-05-22—Подача