Изобретение относится к области цветной металлургии сплавов на основе алюминия, а именно к высокопрочным высоколегированным сплавам системы Al-Zn-Mg-Cu, используемым в качестве конструкционного материала для основных (как правило, длинномерных) силовых элементов планера самолетов (обшивок и стрингерного набора верха крыла, стоек, балок и др.), ракет, а также для изделий транспортных средств (преимущественно наземных) и приборной нагруженной техники.

Известна серия современных распространенных высокопрочных и сверхпрочных сплавов различного назначения традиционной системы Al-Zn-Mg-Cu, дополнительно и эффективно легированных микродобавкой переходного элемента циркония для повышения пластичности, технологичности (в т.ч. прокаливаемости), прочности.

К ним относятся, прежде всего, российский высокопрочный сплав (патент РФ №2165995 C1, 05.10.1999) с повышенной вязкостью разрушения, содержащий следующие компоненты, мас.%:

Американский сплав 7085 компании «Alcoa» [New Generation High-Strenght and High Damage Tolerance 7085 Thick Alloy Product with Low Quench Sensitivity Proc. of the ICAA-9, 2004, p. 969-974] имеет следующий химический состав, мас.%:

Немецкой компанией «Otto Fuchs» разработан новый сплав 7037 [A New High Strength Aluminum Alloy for Aerospace Application. Proc of the ICAA-11, 2008, p. 209-214] химического состава, мас.%:

Эти сплавы прочнее ранее введенных и использующихся сплавов с цирконием (7010, 7050), но имеют недостаточно высокий уровень статической прочности и удельных характеристик прочности, не позволяющий достигать в полной мере летных характеристик, увеличивать весовую эффективность изделий для повышения экономичности топлива, дальности, скорости и высоты полета, грузоподъемности и т.д.

Общим для этих сплавов является то, что они предлагаются преимущественно для массивных (толщиной до 150-200 мм) полуфабрикатов применительно к сложным изделиям внутреннего силового набора (лонжеронам, фитингам и др.) и должны обладать низкой чувствительностью к скорости охлаждения при закалке.

Следует отметить, что среди этих сплавов европейский сплав 7037 более легирован цинком (для получения высокой прочности), но мало легирован медью. Но он имеет повышенное предельное содержание марганца и кремния, что приводит к появлению дополнительных грубых вредных избыточных интерметаллидов и вторичных дисперсоидов и ухудшению служебных характеристик.

В патенте США компании «Alcoa» (патент США №7097719 B2, 29.08.2006) описан высокопрочный сплав для различных полуфабрикатов, в том числе длинномерных, толщиной до 76 мм с улучшенным сопротивлением усталости (за счет регламентации примесей) следующего химического состава, мас.%:

К главному недостатку этого сплава относится высокое содержание меди (более 2,0%), что вызывает появление избыточных грубых неблагоприятных фаз: растворимых (типа фазы S - Al2CuMg) и нерастворимых разного состава (в результате активного взаимодействия меди с примесью железа). Сюда же можно отнести недостаточную пластичность в литом состоянии и, соответственно, склонность к образованию трещин в слитках, особенно крупногабаритных плоских для катаных полуфабрикатов.

Для высоконагруженных деталей в России создан высоколегированный высокопрочный сплав на основе алюминия (патент РФ №2164541 C2, 05.02.1999), для которого очень важны статические характеристики прочности.

Сплав обладает следующим химическим составом, мас.%:

В соответствии с задачами сплав сильно легирован, в том числе магнием и медью, что обеспечивает высокие значения статической и конструкционной прочности. Однако такое легирование, так же как и присутствие повышенного максимального содержания примесей нежелательно для сплава с особыми требованиями к сочетанию прочностных характеристик с вязкостью разрушения, коррозионными и другими свойствами, необходимыми для авиационных и др. конструкций.

Наиболее близким по химическому составу к предлагаемому изобретению является высокопрочный сплав 7056 (Recently-developed aluminium solutions for aerospace applications. Proc. of ICAA-10, Canada, 2006, p.p. 1271-1278.), содержащий, мас.%:

Недостатки этого высоколегированного сплава (в основном для элементов авиационных конструкций) заключаются в следующем:

- высокая и сверхвысокая прочность обеспечивается сильным легированием главными компонентами (цинком, магнием, медью) при неограниченной максимальной сумме (до 13,9%), что выше суммарной их предельной растворимости в твердом алюминиевом растворе (для получения максимальной прочности), и приводит к образованию избыточных грубых растворимых интерметаллидов и, соответственно, к снижению характеристик трещиностойкости, пластичности, сопротивления усталости;

- недостаточное ограничение примесей железа, кремния и переходных элементов титана, марганца вызывает образование нерастворимых грубых эвтектических и первичных интерметаллидов и вторичных дисперсоидов, также ведет к снижению необходимых эксплуатационных характеристик (вязкости разрушения и др.), особенно без регламентации их соотношения; последнее дополнительно не обеспечивает получение крупногабаритных слитков в результате образования кристаллизационных трещин;

- состав сплава не создает оптимальные условия формирования структуры и необходимого комплекса эксплуатационных характеристик ответственных конструкций, таких как обшивки и стрингеры крыла, стойки самолетов и др., требующихся для современных и перспективных авиационных изделий.

Технической задачей настоящего изобретения является создание сплава с повышенными механическими свойствами, сочетающимися с требуемым уровнем эксплуатационных характеристик, необходимым для силовых элементов планера самолета, ракет и других изделий, при достаточной традиционными методами технологичности для производства различных деформируемых полуфабрикатов, особенно длинномерных.

Техническим результатом настоящего изобретения является повышение прочностных характеристик и вязкости разрушения.

Для достижения технического результата предложен высокопрочный сплав на основе алюминия, включающий основные компоненты цинк, магний, медь при их регламентированном предельном количестве, добавки переходных металлов цирконий, марганец, хром, также при регламентированных ограничениях, соотношений примесных элементов железа, кремния, по крайней мере один элемент из группы, включающей титан и бор, отличающийся тем, что он дополнительно содержит бериллий и водород при следующем соотношении компонентов, мас.%:

И по крайней мере один элемент из группы:

Предпочтительно, сумма основных легирующих элементов цинка, магния, меди не должна превышать 12,5-13,0%.

Предпочтительно, суммарное содержание переходных элементов циркония, марганца и хрома не должно превышать 0,25-0,30%.

Предпочтительно, соотношение железа к кремнию должно быть не менее 1,5 при сильном ограничении содержания обоих примесей, особенно кремния.

Наряду с главным элементом - антирекристаллизатором цирконием присутствие в предлагаемом сплаве в небольших количествах хрома, марганца при регламентации общей суммы элементов, не превышающей 0,25-0,30%, способствует формированию и стабилизации нерекристаллизованной зеренной структуры, зарождению упрочняющих фаз и соответственно дополнительному приросту прочности, а также положительно влияет на сопротивление коррозионному растрескиванию под напряжением и расслаивающей коррозии.

Введение бериллия снижает окисляемость и улучшает жидкотекучесть при плавке, повышая качество слитков и полуфабрикатов (особенно крупных). Присутствие в микродозах водорода способствует образованию мелкозернистой структуры, равномерному распределению неизбежных неметаллических микровключений по объему слитков и полуфабрикатов и повышению их пластичности.

Малые добавки титана и/или бора, оказывающие модифицирующее действие, приводят к гетерогенной кристаллизации сплава и измельчению зерна и, соответственно, к улучшению пластичности слитков и полуфабрикатов и к расширению возможности увеличения их размеров и повышению качества.

Превышение содержания примеси железа над содержанием примеси кремния (более чем в 1,5 раза) при жестком их контроле и регламентации (для ограничения появления грубых нерастворимых интерметаллидов и отрицательного влияния на прочностные и эксплуатационные свойства) необходимо для улучшения литейных свойств высоколегированных сплавов с целью возможности получения крупных слитков для длинномерных полуфабрикатов.

Поддержание умеренного количества меди (до 1,8%) и магния (до 2,1%) при повышении содержания цинка (до 9,3%) и сохранении общей степени легированности основными компонентами в сплаве обеспечивает повышенные прочностные характеристики. При этом ограничивается возможность образования избыточных медьсодержащих интерметаллических фаз и их отрицательного влияния на характеристики вязкости разрушения, пластичности, усталости.

Коррозионная стойкость к опасным видам коррозии - коррозионное растрескивание (КР), расслаивающаяся коррозия (РСК), в основном регулируется режимами искусственного старения.

Примеры осуществления

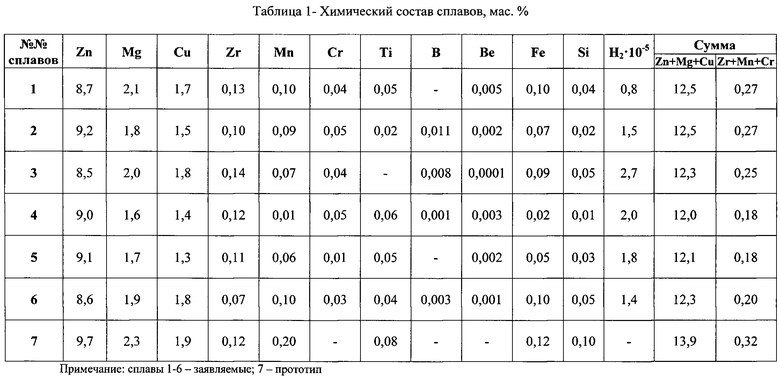

В условиях опытного производства были отлиты слитки, химические составы которых приведены в табл. 1. Слитки имели диаметр 110 мм, получены полунепрерывным методом с охлаждением поверхности водой. Плавки осуществлялись в электрической печи. После гомогенизации при температуре 460°C в течение 24 часов подробно проводили микроанализ структуры по сечению слитков методами оптической и электронной микроскопии, микрорентгеноспектрального фазового анализа (МРСА), дифференциального термического анализа (ДТА).

Оценивали значения среднего зерна dcp в исследуемых слитках и полуфабрикатах методом количественной металлографии в поляризованном свете на оксидированных микрошлифах; количественная металлография использовалась широко при анализе объемной доли и формы интерметаллических фаз. Для исследования характера и пластичности разрушения использовался фрактографический анализ с помощью электронного сканирующего микроскопа.

Слитки после гомогенизации прессовали при 390-410°C на полосы сечением 15×70 мм с коэффициентом вытяжки >8,0. По данным ДТА температура кристаллизации эвтектик исследованных сплавов находилась в пределах 473-476°C. Заготовки из прессованных полос закаливали с температуры 470°C, с учетом перепадов в печи (после длительной выдержки 90 мин) в холодной воде (20-25°C). В свежезакаленном состоянии заготовки растягивали со средней степенью деформации ~1,5%. В пределах 4 ч после закалки полосы подвергали различному искусственному старению: варианта Т1 по одноступенчатому (на максимальную прочность) режиму 120°C, 24 ч и варианта по двухступенчатому режиму типа Т22 (на первой ступени при 120°C, 1,5 ч + на второй ступени при 150°C и небольшой степени перестаривания - 10-20 МПа).

Комплекс механических и коррозионных свойств исследовали на образцах, вырезанных из прессованных полос.

Механические свойства при растяжении (предел прочности, предел текучести, относительное удлинение) определяли на круглых образцах с диаметром рабочей части d0=5 мм согласно ГОСТ 1497. Трещиностойкость оценивали по удельной работе разрушения (КСТ) при ударном изгибе образца с усталостной трещиной в V-образном надрезе, а также по ударной вязкости (KCU) образцов с U-образным надрезом согласно ГОСТ 9454.

Сопротивление малоцикловой усталости (МЦУ) оценивали по времени до разрушения круглых продольных образцов с кольцевым надрезом (Kt=2,2) при высоком напряжении (

Коррозионные свойства изучали по:

- сопротивлению расслаивающей коррозии (РСК) плоских продольных образцов по 10-ти балльной системе в соответствии с ГОСТ 9.904;

- сопротивлению коррозионному растрескиванию под напряжением (КР) по времени до разрушения поперечных образцов при напряжении σ=0,75σ0,2 и других условиях по ГОСТ 9.019;

- удельной электропроводимости вихретоковым неразрушающим методом по ОСТ 1 92133.

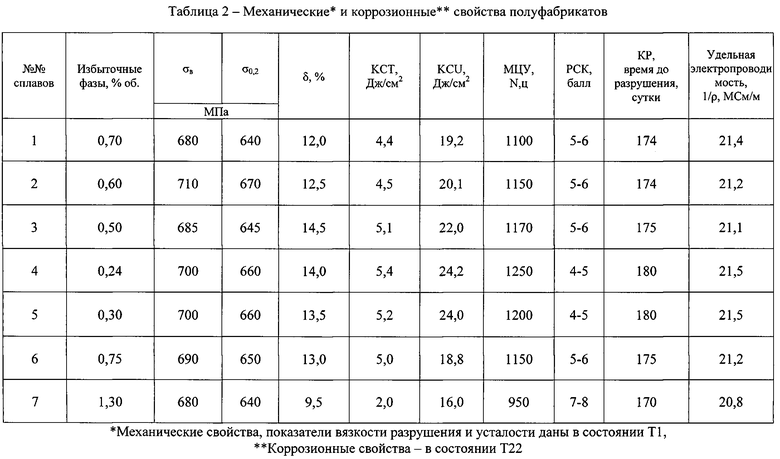

В табл. 2 представлен комплекс механических (в т.ч. показатели вязкости разрушения) и коррозионных свойств прессованных полос из заявленного и известного сплавов, объемное содержание избыточных интерметаллидов в сплавах.

Как видно из полученных и представленных результатов, состав предложенного сплава позволил получить высокий уровень прочностных свойств и показателей вязкости разрушения (с транскристаллитным изломом) при высокой пластичности (относительного удлинения) и приемлемой коррозионной стойкости к расслаивающей коррозии и коррозионному растрескиванию.

Таким образом, предложенный высокопрочный сплав обеспечивает повышение весовой эффективности при обеспечении ресурса и надежности эксплуатации изделий.

Сплав предназначен в качестве конструкционного материала для основных элементов планера самолета, особенно в сжатых зонах (обшивки и стрингеры верха крыла, силовые стойки, балки и др.), ракетной техники и других изделий.

Из сплава изготавливаются катаные (листы, плиты), прессованные (профили, панели и др.) полуфабрикаты, включая длинномерные из крупных слитков с повышенным уровнем прочностных и эксплуатационных (в том числе с повышенной вязкостью разрушения) характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| СПЛАВ ВЫСОКОЙ ПРОЧНОСТИ НА ОСНОВЕ АЛЮМИНИЯ | 2018 |

|

RU2738817C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2165995C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2007 |

|

RU2352668C2 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451097C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2018 |

|

RU2693710C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560485C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Li И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560481C1 |

Изобретение относится к высоколегированным сверхпрочным сплавам на основе алюминия системы Al-Zn-Mg-Cu, предназначенным для применения в качестве конструкционного материала в авиационной и ракетной технике, в транспортных наземных средствах и в изделиях приборного машиностроения. Высокопрочный сплав на основе алюминия и изделие, выполненное из него, содержат следующие компоненты, мас.%: цинк 8,5-9,3, магний 1,6-2,1, медь 1,3-1,8, цирконий 0,06-0,14, марганец 0,01-0,1, железо 0,02-0,10, кремний 0,01-0,05, хром 0,01-0,05, бериллий 0,0001-0,005, водород 0,8·10-5-2,7·10-5 и по крайней мере один из элементов группы, содержащей титан 0,02-0,06, бор 0,001-0,01, алюминий - остальное. Суммарное содержание основных компонентов цинка, магния, меди не должно превышать 12,5-13,0%. Суммарное содержание переходных металлов циркония, марганца и хрома не должно превышать 0,25-0,30%. Соотношение железа к кремнию должно быть не менее 1,5. Техническим результатом настоящего изобретения является повышение прочностных характеристик и вязкости разрушения сплава. 2 н. и 3 з.п. ф-лы, 2 табл., 1 пр.

1. Высокопрочный сплав на основе алюминия, содержащий цинк, магний, медь, цирконий, марганец, железо, кремний, хром, по крайней мере один элемент из группы, включающей титан и бор, отличающийся тем, что он дополнительно содержит бериллий и водород при следующем соотношении компонентов, мас.%:

титан

бор

алюминий

0,001-0,01

остальное

2. Сплав на основе алюминия по п. 1, отличающийся тем, что суммарное содержание цинка, магния и меди не превышает 12,5-13,0%.

3. Сплав на основе алюминия по п. 1, отличающийся тем, что суммарное содержание циркония, марганца и хрома не превышает 0,25-0,30%.

4. Сплав на основе алюминия по п. 1, отличающийся тем, что соотношение железа к кремнию составляет не менее 1,5.

5. Изделие, выполненное из высокопрочного сплава на основе алюминия, отличающееся тем, что оно выполнено из сплава по п. 1.

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЯ | 2001 |

|

RU2215807C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2165995C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1999 |

|

RU2164541C2 |

| US 7097719 B2, 29.08.2006 | |||

Авторы

Даты

2015-07-20—Публикация

2014-04-14—Подача