Изобретение относится к металлургии сплавов, а именно сплавов на основе ниобия, предназначенных для работы в окислительных условиях при повышенных температурах в узлах и деталях авиакосмической техники.

Известен сплав ВН7, содержащий ниобий, титан и алюминий при соотношении ингредиентов, мас. % : титан 40-45; алюминий 5-7; ниобий остальное [1] .

Известен способ получения этого сплава, включающий выплавку, деформацию слитка при температурах 1050-1100оС, повторную деформацию при температурах 1000-1050оС и отжиг [1] .

Однако, известный сплав после получения по известному способу имеет структуру β-твердого раствора и характеризуется невысокой прочностью (σв20 = 650-700 МПа, σв700= 190-210 МПа). Он не способен работать в тяжело нагруженных деталях и обычно используется не самостоятельно, а в качестве жаростойкой плакировки на ниобиевых сплавах.

Известен сплав системы ниобий-титан-алюминий, содержащий также гафний при соотношении ингредиентов, ат. % (мас. % ): Титан 32-45 (18,4-29,3) Алюминий 3-18 (2-6,6) Гафний 8-15 (17,1-36,4) Ниобий Остальное [2]

Известен способ получения этого сплава, включающий производство порошка методами быстрой кристаллизации и последующее его компактирование (горячее изостатическое прессование) [2] .

Однако, этот сплав после получения по известному способу также имеет структуру β-твердого раствора, поэтому его прочностные свойства при комнатной и умеренных температурах невысоки (σв20 = 882 МПа, σв760= 517 МПа). Кроме того, легирование гафнием утяжеляет сплав (γ = 6,57 г/см3).

Известен сплав, содержащий ниобий, титан, алюминий, а также ванадий и цирконий при следующем соотношении компонентов, мас. % : Титан 29-32,5 Алюминий 6,7-7,7 Ванадий 2-4 Цирконий 0,5-1,5 Ниобий Остальное [3]

- прототип (ТУ1-809-317-87).

Известен способ получения этого сплава, включающий выплавку, деформацию и старение [3] .

Известный сплав после получения по известному способу обладает комплексом свойств, позволяющих рассматривать его в качестве перспективного материала для аэрокосмической техники. Он легок (γ≅ 5,9 г/см3), жаростоек (V 4= 0,5 г/м2x ч), подвержен термоупрочнению, в термоупрочненном состоянии высокопрочен (σв20≥ 1050 МПа), характеризуется высоким уровнем и стабильностью механических свойств при температурах до 700оС вклю-чительно (σв700≥ МПа, σ100600 ≈ 600 МПа, σ100700 ≈ 300 МПа).

4= 0,5 г/м2x ч), подвержен термоупрочнению, в термоупрочненном состоянии высокопрочен (σв20≥ 1050 МПа), характеризуется высоким уровнем и стабильностью механических свойств при температурах до 700оС вклю-чительно (σв700≥ МПа, σ100600 ≈ 600 МПа, σ100700 ≈ 300 МПа).

Однако, известный сплав обладает повышенной чувствительностью к концентраторам напряжений при длительной работе в агрессивных (окислительных) средах. Например, при испытаниях на воздухе при температуре 600оС предел длительной прочности за 100 ч, определенный на образцах в надрезом, составляет только 40% от аналогичной характеристики, определенной на гладких образцах. При температуре 700оС это соотношение равняется 60% . С повышенной чувствительностью к надрезу связаны случаи досрочного разрушения образцов известного сплава, поэтому в деталях и конструкциях ответственного назначения его не рекомендуется использовать.

Предлагается сплав на основе ниобия, содержащий титан, алюминий, ванадий, цирконий и углерод при следующем соотношении компонентов, мас. % : Титан 29-32,5 Алюминий 6,7-7,7 Ванадий 2-4 Цирконий 0,5-1,5 Углерод 0,07-0,15 Ниобий Остальное [4] .

Отличие предложенного сплава от известного заключается в том, что сплав дополнительно содержит углерод при следующем содержании компонентов, мас. % : Титан 29-32,5 Алюминий 6,7-7,7 Ванадий 2-4 Цирконий 0,5-1,5 Углерод 0,07-0,15 Ниобий Остальное

Предлагается способ получения сплава, включающий плавку, отжиг при температуре 930-1000оС в течение 1-5 ч, старение и механико-термическую обработку в вакууме или в инертной среде при 500-700оС в течение 20-100 ч под напряжением, обеспечивающим кратковременную остаточную деформацию 0,1-0,3 от величины равномерного удлинения при этих температурах.

Предлагаемый сплав и способ его получения позволяют повысить сроки эксплуатации и надежность деталей и изделий за счет уменьшения чувствительности к концентраторам напряжений. При этом дополнительное введение углерода затрудняет проникновение кислорода в объемы, где происходит пластическое и микропластическое течение (в зоны у поверхности образца, у вершины надреза, впереди растущей трещины), повышает когезивную прочность материала. Проведение отжига перед старением способствует снижению интенсивности насыщения кислородом в процессе эксплуатации за счет создания более совершенной кристаллизованной структуры. Проведение механико-термической обработки вызывает деформационное старение и таким образом затрудняет локальное пластическое течение в критических зонах в процессе эксплуатации.

Для получения сплава брали его ингредиенты (ниобий НБШ-00, титан ВТ1-00, алюминий АД1-00, иодидный цирконий, электролитический ванадий, графитовую ткань) в соотношениях, отвечающих предлагаемому сплаву, запредельным составам и сплаву-прототипу.

Ингредиенты сплава переплавляли методом ГРЭ+ВДП в слитки диаметром 115 мм.

Предлагаемый сплав получали по предлагаемому способу: после плавки слитки деформиpовали на пруток прессованием (tпр = = 1200оС, ε = 77% ,  = 0,2-0,3 с-1) и сортовой прокаткой (tпр = 1100оС, ε = 92% ,

= 0,2-0,3 с-1) и сортовой прокаткой (tпр = 1100оС, ε = 92% ,  = 2-3 с-1), прутки отжигали, затем выполняли старение по режиму 800оС, 25 ч, после которого проводили механико-термическую обработку. Отжиг выполняли на воздухе в печах сопротивления по режимам 930оС, 5 ч; 950оС 3 ч; 1000оС 1 ч; 900оС 7 ч и 1020оС 0,5 ч.

= 2-3 с-1), прутки отжигали, затем выполняли старение по режиму 800оС, 25 ч, после которого проводили механико-термическую обработку. Отжиг выполняли на воздухе в печах сопротивления по режимам 930оС, 5 ч; 950оС 3 ч; 1000оС 1 ч; 900оС 7 ч и 1020оС 0,5 ч.

Отжиг выполняли на воздухе в печах сопротивления по режимам 930оС 5 ч; 950оС 3 ч; 1000оС 1 ч; 900оС 7 ч и 1020оС 0,5 ч.

Механико-термическую обработку проводили в вакууме в установке для длительных жаропрочных испытаний. Операция заключалась в выдержке материала при повышенной температуре в течение определенного времени под напряжением. Температурно-временные режимы МТО-500оС 20 ч, 600оС 50 ч и 700оС 100 ч - отвечали предлагаемому способу получения, а 450оС 15 ч и 750оС 108 ч - его запредельным вариантам.

Для определения потребного напряжения МТО проводили предварительные испытания контрольных образцов на растяжение при температуре последующей механико-термической обработки с записью диаграмм "напряжение-деформация". По диаграмме графически определяли величины напряжений, обеспечивающих деформацию 0,1-0,3 от величины равномерного удлинения.

Потребные напряжения для гладких образцов составляют: при 500оС - 1200 МПа, что обеспечивает кратковременную остаточную деформацию 0,1 от величины равномерного удлинения; при 600оС - 1120 МПа, что обеспечивает кратковременную остаточную деформацию 0,2 от величины равномерного удлинения; при 700оС - 1060 МПа, что обеспечивает кратковременную остаточную деформацию 0,3 от величины равномерного удлинения.

При механико-термической обработке образцов с надрезом с учетом концентрации напряжений у вершины надреза (К ≈ 4) для обеспечения такой же остаточной деформации, что на гладких образцах, напряжения были уменьшены в 4 раза.

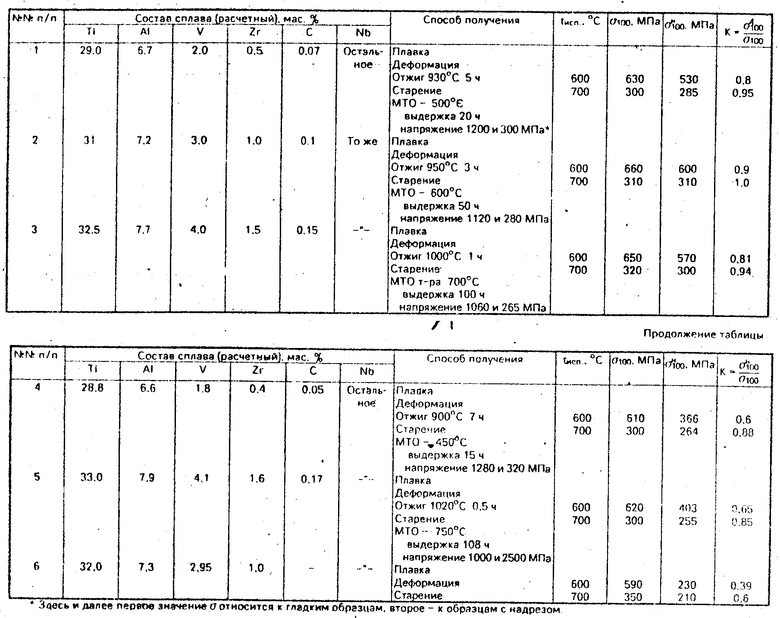

Составы сплавов и способы их получения сведены с таблицу. Предлагаемому способу и способу его получения соответствуют пп. 1-3, запредельным составам и режимам получения - пп. 4 и 5.

Сплав, взятый в качестве прототипа, получали по известному способу, т. е. после плавки проводили деформацию (прессование с последующей сортовой прокаткой на пруток диаметром 14 мм) и старение по режиму 800оС 25 (п. 6 таблицы).

Подготовленный описанным путем материал для оценки его надежности в эксплуатации испытывали на длительную прочность при температурах предлагаемой эксплуатации 600 и 700оС. В процессе испытаний оценивали чувствительность к концентраторам напряжений, для чего сопоставили результаты испытаний гладких образцов по ГОСТ 10145-81 (диаметром в рабочей части 5 мм, с расчетной длиной 25 мм) и образцов с надрезом по ОСТ 90294-80 (диаметр в надрезе 5 мм, вне надреза - 7 мм, угол раскрытия вершины надреза - 60о, радиус вершины надреза - 0,15 мм). Результаты испытаний приведены в таблице.

Как видно из данных таблицы, чувствительность к концентраторам напряжений при длительной работе на воздухе при повышенных температурах у сплава предлагаемого состава при предлагаемом способе его получения существенно (в 2 и более раз) снижена по сравнению со сплавом-прототипом, полученным по известному способу. При этом повышается надежность конструкций, и как следствие, увеличиваются сроки их эксплуатации.

Таким образом, результаты испытаний показали, что предлагаемый сплав и способ его получения позволят использовать весьма перспективный легкий, высокопрочный, жаропрочный и жаростойкий материал в аэрокосмических деталях ответственного назначения. (56) 1. ТУ 1-809-307-88 "Сплавы ниобиевые деформируемые марок ВН2АЭМ, ВН3, ВН4 и ЛН1".

2. Патент США N 4956144, кл. С 22 С 30/00, 1990.

3. ТУ-1-809-317-87 "Сплав титан-ниобиевые марки ВН-10".

4. Сборник "Металловедение и термическая обработка титановых и жаропрочных сплавов". М. : ВИЛС, 1991, с. 358-365.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2009244C1 |

| Жаропрочный свариваемый сплав на основе никеля и изделие, выполненное из него | 2021 |

|

RU2777099C1 |

| Гранулируемый свариваемый жаропрочный никелевый сплав и изделие, выполненное из него | 2023 |

|

RU2824504C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1995 |

|

RU2082809C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА | 2012 |

|

RU2500826C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2044095C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2771396C1 |

| Сплав на основе титана и изделие, выполненное из него | 2015 |

|

RU2610657C1 |

| МОНОКРИСТАЛЬНЫЙ ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ С МАЛОЙ ПЛОТНОСТЬЮ | 1990 |

|

RU2026399C1 |

Предлагается сплав на основе ниобия, который содержит ниобий, титан, алюминий, ванадий, цирконий и углерод при следующем соотношении компонентов, мас. % : титан 29 - 32,5; алюминий 6,7 - 7,7; ванадий 2 - 4; цирконий 0,5 - 1,5; углерод 0,07 - 0,15; ниобий остальное. Новым в составе сплава является то, что он дополнительно содержит углерод в количестве 0,07 - 0,15 мас. % . Предлагается способ получения этого сплава, включающий плавку, деформацию, отжиг, старение и механико-термическую обработку. Новым в предлагаемом способе является то, что перед старением проводят отжиг при 930 - 1000С в течение 1 - 5 ч, а после старения ведут механико-термическую обработку в вакууме или в инертной среде при 500 - 700*03С в течение 20 - 100 ч под напряжением, обеспечивающим кратковременную остаточную деформацию 0,1 - 0,3 от величины равномерного удлинения при этих температурах. Предлагаемый сплав и способ его получения позволяют повысить надежность и сроки эксплуатации деталей и изделий за счет уменьшения чувствительности к концентраторам нгапряжения. 2 с. п. ф-лы, 1 табл.

Титан 29 - 32,5

Алюминий 6,7 - 7,7

Ванадий 2 - 4

Цирконий 0,5 - 1,5

Углерод 0,07 - 0,15

Ниобий Остальное

2. Способ получения сплава на основе ниобия, включающий плавку, деформацию и старение, отличающийся тем, что перед старением проводят отжиг при 930 - 1000oС в течение 1 - 5 ч, а после старения ведут механико-термическую обработку в вакууме или инертной среде при 500 - 700oС в течение 20 - 100 ч под напряжением, обеспечивающим кратковременную остаточную деформацию 0,1 - 0,3 от величины равномерного удлинения при этих температурах.

Авторы

Даты

1994-03-15—Публикация

1992-08-13—Подача