Изобретение относится к металлургии, а именно к изысканию жаропрочного сплава на никелевой основе для изготовления монокристальных деталей газовых турбин с рабочими температурами до 1100оС, отлитых преимущественно с кристаллографической ориентацией [001].

Известны монокристальные жаропрочные никелевые сплавы с малой ( 8,4 г/см3) плотностью, например: сплав [1] следующего состава, мас.%: Хром 7,0-13,0 Алюминий 5,0-7,0 Титан 2,0-5,0 Кобальт 4,0-16,0 Молибден и(или) 1,0-4,0 Рений Ванадий 0-2,0 Углерод 0-0,05 Никель Остальное сплав [2] следующего состава, мас.%: Хром 9,5-10,3 Кобальт 4,7-5,3 Молибден 2,8-3,2 Алюминий 4,7-4,9 Титан 4,6-4,8 Тантал 1,8-2,2 Вольфрам 0,1 мах Углерод 150 ppm max Бор 50 ppm max Цирконий 100 ppm max Гафний 0-0,12 Алюминий + титан 9,3-9,7 Никель Остальное

Однако указанные сплавы обладают недостаточной удельной жаропрочностью, что объясняется не полностью скомпенсированным химическим составом сплавов.

Наиболее близким к предлагаемому сплаву является монокристальный жаропрочный никелевый сплав с малой плотностью. Сплав [3] имеет следующий химический состав, мас.%: Кобальт 5,0-7,0 Вольфрам 3,0-5,0 Ниобий 0-0,5 Хром 5,0-10,0 Алюминий 6,0-7,5 Тантал 2,0-4,0 Молибден 0,5-2,5 Титан 1,5-2,25 Ванадий 0,3-0,6 Никель Остальное при соблюдении соотношения

S1 = 0,5W + Ta + Mo

S2 = Al + Ti + Ta + Nb + V, при этом 4 ≅ S1 ≅ 9, предпочтительно 5,5 ≅ S1 ≅ 9 мас.%, 14,9 ≅ S2 ≅ 20,6 ат.%, предпочтительно 16,5 ≅ S2 ≅ 18,5 ат.%.

Этот сплав также применяется для изготовления монокристальных деталей ГТД и обладает более высокой удельной жаропрочностью. Он имеет следующую удельную жаропрочность при 1000оС за 500 ч: σ = 21,18 м. . Однако он не удовлетворяет требованиям по удельной жаропрочности в условиях концентрации напряжений (σуд.н.), в которых работают реальные изделия (например монокристальная рабочая лопатка) современных ГТД. При этом недостаточный уровень прочностного (Kσ) коэффициента, учитывающего влияние концентрации напряжений на длительную прочность, не позволяет реализовать высокую удельную жаропрочность материала в конструкциях сложной формы с развитой внутренней полостью.

= 21,18 м. . Однако он не удовлетворяет требованиям по удельной жаропрочности в условиях концентрации напряжений (σуд.н.), в которых работают реальные изделия (например монокристальная рабочая лопатка) современных ГТД. При этом недостаточный уровень прочностного (Kσ) коэффициента, учитывающего влияние концентрации напряжений на длительную прочность, не позволяет реализовать высокую удельную жаропрочность материала в конструкциях сложной формы с развитой внутренней полостью.

Целью изобретения является повышение удельной жаропрочности материала изделий, работающего в условиях концентрации напряжений при сохранении уровня удельной жаропрочности. Поставленная цель достигается тем, что монокристальный жаропрочный никелевый сплав с малой плотностью, содержащий кобальт, хром, титан, алюминий, вольфрам, молибден, ниобий, тантал, согласно изобретению содержит указанные компоненты в следующем соотношении, мас.%: Кобальт 4,8-7,0 Хром 4,8-7,0 Титан 1,8-4,2 Алюминий 5,2-5,8 Вольфрам 2,0-5,2 Молибден 1,8-4,2 Ниобий 0,4-1,0 Тантал 0,001-4,2 Никель Остальное при соблюдении условия

12,3 ≅ Cr + 0,5Mo + 0,25W + Al≅ 14,7.

Изменение состава сплава и ограничение суммы элементов: как γI-образующего (алюминия), так и элементов, ответственных за склонность к образованию в условиях длительной наработки при высоких температурах топологически плотноупакованных (ТПУ)-фаз (хрома, молибдена, вольфрама) приводит к высокой термической стабильности сплава при регламентации его плотности и сохранении высокого упрочняющего эффекта от выделений вторичной γI -фазы. Подобный положительный эффект достигается благодаря скомпенсированному химическому составу сплава, способствующему выделению γI -и γ -фаз таких составов, при которых, во-первых, в процессе длительного действия статических нагрузок при высоких рабочих температурах твердый раствор остается стабильным (без образования ТПУ-фаз: σ - и μ -фаз), а, во-вторых, частицы упрочняющей γI-фазы имеют оптимальную кубоидную морфологию, обусловленную положительным несоответствием параметров решеток γ - и γI -фаз.

Изменение химического состава сплава и регламентация суммарного содержания указанных элементов являются существенным, так как отсутствуют в известных технических решениях и дают положительный эффект.

При нарушении заявляемого соотношения элементов и несоблюдении указанных условий происходит либо выделение ТПУ-фаз, имеющих морфологию пластин (в сечении шлифа-игл), либо снижение удельной жаропрочности. Сплав при наличии пластин ТПУ-фаз, являющихся концентраторами напряжений, становится чувствительным к внешним надрезам и др. концентраторам напряжений, таким, как, например, штырьки, перемычки и др. элементы внутренней полости охлаждаемой рабочей лопатки или зуб замка лопатки. Кроме того, в результате протекания диффузионного массопереноса, имеющего место в случае образования в процессе наработки избыточных ТПУ-фаз, снижается также и удельная жаропрочность сплава вследствие его термической нестабильности.

Несоблюдение соотношения между компонентами может также привести к увеличению плотности сплава и, как следствие, к снижению его удельной жаропрочности.

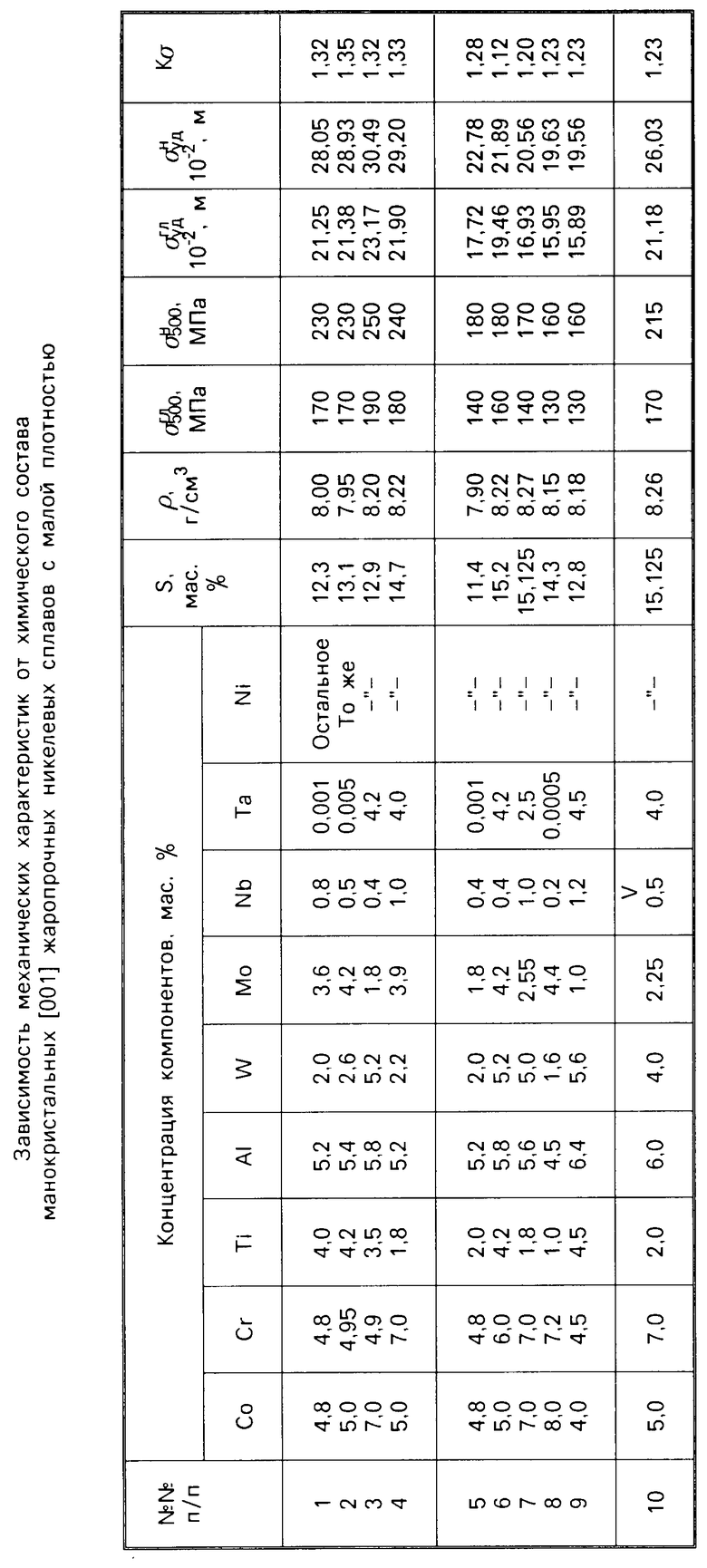

П р и м е р. Предлагаемый сплав выплавляли в вакуумно-индукционной печи при разрежении 10-2-102-3 мм рт., а затем переплавляли в печи для направленной кристаллизации с применением затравок с кристаллографической ориентацией [001]. Аналогично выплавляли сплав-прототип. Было выплавлено 9 плавок и 1 плавка сплава-прототипа. Химический состав плавок и их свойства приведены в таблице (составы 1-4 - предлагаемые; составы 5-9 - запредельные; состав 10 - прототип).

Принятые в таблице условные обозначения:

S, мас.% = Cr + 0,5Mo + 0,25W + Al;

σ500гл, МПа - предел длительной прочности гладких образцов на базе 500 ч при Тиспытания = 1000оС;

σ500н, МПа - предел длительной прочности при аналогичных условиях испытания образцов с надрезом (теоретический коэффициент концентрации напряжений α = 3,75; параметры V-образного кольцевого надреза: h - глубина надреза равна 1 мм; ϕ - угол раскрытия надреза равен  ; r - радиус в вершине надреза равен 0,15 мм);

; r - радиус в вершине надреза равен 0,15 мм);

ρ , г/см3 - плотность сплава,

σудгл и σудн, м - удельная жаропрочность при 1000оС на базе 500 ч соответственно гладких образцов и образцов с надрезом,

K =  - прочностной коэффициент.

- прочностной коэффициент.

Как следует из результатов испытаний, приведенных в таблице, максимальная удельная жаропрочность и жаропрочность в условиях концентрации напряжений достигаются лишь в тех случаях, когда содержание легирующих элементов и сумма S находятся в заявляемых пределах (примеры 1-4). При этом отсутствуют игольчатые выделения ТПУ-фаз, выделения γI-фазы имеют кубоидную морфологию, что наряду с низкой плотностью сплава ведет к его достаточно высокой удельной жаропрочности.

Из сопоставления данных таблицы следует, что повышение уровня жаропрочности в условиях концентрации напряжений (образцов с надрезом) при сохранении уровня удельной жаропрочности существенно зависит от суммы S: при превышении указанной суммы в структуре сплава наблюдается выделения ТПУ-фаз ( σ, μ -фаз), приводящих к снижению удельной жаропрочности в условиях концентрации напряжений и снижению Kσ (примеры 6, 7 и 10); если сумма S имеет значения менее указанных пределов, а при соответствии S содержание легирующих компонентов в целом не соответствует указанным, то происходит снижение уровня удельной жаропрочности (примеры 5, 8 и 9).

Таким образом, предлагаемый сплав обладает более высокой удельной жаропрочностью в условиях концентрации напряжений и длительной наработки в составе реальных изделий сложной конфигурации. Этот прирост составляет 7,8-16,4%, что дает возможность весьма значительно повысить ресурс изделий. Учитывая, что жаропрочные сплавы с малой плотностью наиболее эффективно использовались для деталей ответственного назначения современных и перспективных двигателей летальных аппаратов, повышение удельной жаропрочности и снижение чувствительности к концентрации напряжений кардинально решает проблему повышения их надежности и ресурса.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1999 |

|

RU2153021C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2148099C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2153020C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2131944C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЫХ ДЕТАЛЕЙ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1995 |

|

RU2114206C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1999 |

|

RU2148100C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2684000C1 |

| Литейный жаропрочный сплав на никелевой основе и изделие, выполненное из него | 2016 |

|

RU2633679C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2690623C1 |

Областью использования изобретения является металлургия, а именно, изыскание жаропрочного сплава на никелевой основе для изготовления монокристальных деталей газовых турбин с рабочими температурами доя 1100°С, отлитых преимущественно с кристаллографической ориентацией [001]. Сплав содержит указанные компоненты в следующем соотношении, мас.%: кобальт 4,8 - 7,0; хром 4,8 - 7,0; титан 1,8 - 4,2; алюминий 5,2 - 5,8; вольфрам 2,0 - 5,2; молибден 1,8 - 4,2; ниобий 0,4 - 1,0; тантал 0,001 - 4,2; никель - остальное, при соблюдении условия 12,3 ≅ Cr + 0,5 Mo + 0,25W + Al ≅ 14,7. Сплав обеспечивает удельную жаропрочность при 1000°С за 500 ч; σуд= 21 - 23·102м. 1 табл.

МОНОКРИСТАЛЬНЫЙ ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ С МАЛОЙ ПЛОТНОСТЬЮ, содержащий кобальт, хром, титан, алюминий, вольфрам, молибден, ниобий, тантал, отличающийся тем, что, с целью повышения удельной жаропрочности в условиях концентрации напряжений, при сохранении уровня удельной жаропрочности сплав содержит указанные компоненты в следующем соотношении, мас.%:

Кобальт - 4,8 - 7,0

Хром - 4,8 - 7,0

Титан - 1,8 - 4,2

Алюминий - 5,2 - 5,8

Вольфрам - 2,0 - 5,2

Молибден - 1,8 - 4,2

Ниобий - 0,4 - 1,0

Тантал - 0,001 - 4,2

Никель - Остальное

и при соблюдении условия

12,3 ≅ Cr + 0,5 Mo + 0,25 W + Al≅ 14,7.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Регулятор скорости для прядильных и крутильных машин | 1961 |

|

SU143694A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1995-01-09—Публикация

1990-10-31—Подача