Изобретение относится к области металлургии, а именно к жаропрочным сплавам на основе никеля, и может быть использовано для изготовления свариваемых методами сварки плавлением деталей и компонентов газотурбинных двигателей (ГТД), других энергетических установок и силовых машин, работающих длительно в условиях воздействия термических напряжений, температур, статических и циклических нагрузок, заготовки для которых получают методом горячего изостатического прессования гранул, заключенных в герметичной оболочке, близкой по форме к конечному изделию.

Из уровня техники известен свариваемый жаропрочный сплав на основе никеля (RU 2327754 С2, 27.06.2008), получаемый методом гранульной металлургии, следующего химического состава, масс. %:

Прочность сплава, полученного в виде заготовки, наполненной гранулами и подвергшейся горячему изостатическому прессованию, составляет σв20=1200-1350 МПа, удлинение δ20=26,9-28,8% при нормальной температуре. Заявлено, что при сварке плавлением проб в ходе испытаний по ГОСТ 26389-84 трещин в заготовках не образовывается. Указывается, что содержание алюминия ниже выбранного уровня приводит к снижению механических характеристик, а повышение уровня ниобия ведет к образованию фазы Ni3Nb нежелательной морфологии, а также интенсивному выделению карбидов по границам зерен, снижающих пластичность. Однако из литературных источников известно, что при содержании алюминия свыше 3-3,5% (по массе) или суммарного содержания алюминия и титана в сплаве свыше 4% (по массе) [«Сварка и свариваемые материалы, справочник», том 1 «Свариваемость материалов», с. 309 под ред. Э.Л. Макарова, изд. Металлургия 1991 г., «Суперсплавы II. Жаропрочные материалы для аэрокосмических и промышленных энергоустановок», том 2, с. 281, под ред. Р.Е. Шалина, изд. «Металлургия», 1995 г.], никелевые сплавы склонны к возникновению растрескивания при сварке и термической обработке сварных соединений, а прочность сплавов зависит в большей степени от морфологии частиц упрочняющей γ'-фазы и полноты ее выделения при старении, чем напрямую от увеличения содержания элементов ее образующих. Таким образом, содержание алюминия в указанном изобретении в сопоставлении с достигаемой прочностью представляется избыточным для получения бездефектных сварных соединений при термической обработке, а содержание ниобия недостаточным для обеспечения уровня прочности более 1400 МПа и уровня длительной прочности более σ100650=8 3 0 МПа. Также введение в сплав гафния без предварительного легирования одним из элементов группы: лантан, церий, магний резко снижает зернограничную прочность никелевых сплавов, что отрицательно сказывается на долговечности при рабочих температурах.

Известен жаропрочный сплав на основе никеля (RU 2637844 С1, 07.12.2017) следующего химического состава, масс. %:

при этом суммарное содержание титана и алюминия составляет <4,4 масс. %, а соотношение содержания титана к содержанию алюминия - 1,9-2,1. Также описано получение сплава в виде заготовок из гранул, химический состав которых отличается тем, что содержание углерода, циркония и бора составляет, масс. %: углерод 0,015-0,04, цирконий 0,02-0,05, бор 0,015-0,04, при соблюдении соотношения суммы содержания бора и циркония к содержанию углерода (по массе) более 1,7.

Сплав имеет длительную прочность при температуре 760°С, равную 325 МПа за 1000 часов, характеристики кратковременной прочности не раскрываются. Из литературных источников [«Invention of a new 718-type Ni-Co superalloy family for high temperature applications at 750°C» c. 587 в сборнике 8th International Symposium on Superalloy 718 and Derivatives, TMS (The Minerals, Metals & Materials Society), 2014] известно, что повышенное содержание кобальта при соотношении алюминия к титану меньше 1 (или титана к алюминию более 1) способствует снижению стабильности упрочняющей γ'-фазы в пользу образования более высокотемпературного соединения Ni3Ti, которое ограничивает долю полезных выделений γ'-фазы при старении. Кроме того, снижение Тпр γ'-фазы приводит к необходимости занижать температуру ГИП, уменьшая эффективность диффузии элементов через границы гранул, что в итоге может приводить к недостаточной пластичности материала. При суммарном содержании Al+Ti=4,3 масс. % заявляется удовлетворительная свариваемость, однако термическая стойкость сварных соединений при термической обработке может быть недостаточна. Содержание ниобия менее 0,35 масс. % является недостаточным и не позволяет считать его роль значительной в легировании упрочняющей γ'-фазы. Кроме того, ограничение по остаточному содержанию кислорода менее 20 ppm в практике получения гранул и изделий из гранул указанного сплава может быть трудно реализуемо.

Наиболее близким аналогом по химическому составу является жаропрочный свариваемый сплав на основе никеля с рабочей температурой до 900°С (RU 2777099 С1, 01.08.2022), имеющий следующий состав, масс %:

причем выбирается такое содержание титана, чтобы соотношение содержания алюминия к титану в атомных долях в сплаве составляло не менее Al/Ti≥3,7, при суммарном содержании алюминия и титана в атомных долях 6,3≥Al+Ti≥5,7 (ат. %), а содержание ниобия в сплаве в атомных долях должно быть Nb≤2,8 (ат .%), причем соотношение суммы алюминия и титана к ниобию в атомных долях должно составлять (Al+Ti)/Nb≥2,2. Дополнительно сплав содержит один из элементов: тантал, ванадий или гафний в указанных пределах. Также предложено изделие, выполненное из данного сплава методами горячей деформации слитка с последующей холодной прокаткой заготовок, которые могут быть сварены методом аргонодуговой сварки и подвергнуты термической обработке.

Сплав обладает высокой прочностью при нормальной температуре: σв20=1400-1470 МПа, σ0,220=960-1075 МПа, длительная прочность при температуре 700°С составляет σ100700=700 МПа, сплав хорошо свариваем методами сварки плавлением. Недостатком сплава является затрудненная деформация крупногабаритных слитков (более 1 тонны) из данного материала в виду интенсивности его легирования, что приводит к неравномерности химического состава - ликвации ниобия и циркония при выплавке слитков большой массы, разбросу показателей механических свойств в заготовке, увеличиваются потери металла и снижается уровень свойств при необходимости получении из указанного сплава заготовок деталей и компонентов ГТД больших геометрических размеров, где не применим листовой полуфабрикат, описанный в примере получения. Механические свойства сплава при его изготовлении по технологии гранульной металлургии для получения крупногабаритных заготовок снижены ввиду недостаточного легирования элементами, повышающими когезионную прочность границ зерен, в том числе из-за несбалансированного легирования гафнием, цирконием, углеродом, а также отсутствия микролегирующих элементов, необходимых для нейтрализации кислорода, адсорбирующегося на поверхности гранул.

Технической задачей предлагаемого изобретения является разработка жаропрочного свариваемого сплава на основе никеля, получаемого методом гранульной металлургии, обладающего повышенными физико-механическими характеристиками.

Техническим результатом предлагаемого изобретения является повышение кратковременной прочности при нормальной температуре (σв20), достижение высокого уровня сопротивления малоцикловой усталости (σ020)(МЦУ) и одновременно высокого уровня длительной прочности при температуре 650°С (σ100650). Кроме того, при достижении указанных механических свойств, предлагаемый сплав обеспечивает возможность сварки плавлением деталей и компонентов, полученных из него и их последующий нагрев для термической обработки без возникновения трещин.

Для достижения указанного технического результата предложен жаропрочный гранулируемый свариваемый сплав на основе никеля, содержащий кобальт, хром, вольфрам, молибден, ниобий, тантал, алюминий, титан, цирконий, гафний, углерод, бор, никель, магний, лантан, при этом он дополнительно содержит иттрий и церий при следующем соотношении компонентов, масс. %:

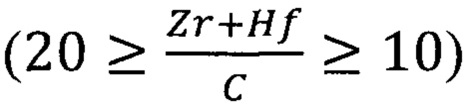

Предпочтительное соотношение суммарного содержания (по массе) циркония и гафния к углероду составляет от 10 до 20  .

.

Предпочтительное суммарное содержание ниобия и тантала в сплаве составляет от 4,5 до 6,0 масс. %. Предпочтительное содержание никеля находится в диапазоне от 52 до 56 масс. %, а остаточное содержание кислорода составляет не более 0,012 масс. %.

Также предложено изделие из предлагаемого жаропрочного свариваемого сплава на основе никеля.

Заявленное изделие из жаропрочного свариваемого сплава на основе никеля может быть получено из гранул размерами от 60 до 100 мкм, полученных методом плазменного центробежного распыления слитка, полученного вакуумно-индукционной выплавкой сплава предложенного химического состава, а также может быть получено из гранул размером от 10 до 70 мкм, изготовленных методом газовой атомизации при расплавлении слитка, полученного вакуумно-индукционной выплавкой сплава предложенного химического состава.

Для обеспечения заявленного технического результата сплав дополнительного содержит иттрий, который при введении в указанном количестве при расплавлении компонентов, а также после последующих переплавов при получении гранул, присутствует в сплаве в достаточном количестве для эффективного влияния на структуру заготовок при ГИП, повышая когезионную прочность границ зерен основного металла и сварного шва, адгезивную прочность границ карбидов и оксидов, повышает прочность наследственных границ гранул путем связывания остаточного кислорода в стабильные нанодисперсные оксиды циркония и лантана. При снижении указанного оптимального содержания иттрия эффективность указанного механизма упрочнения практически отсутствует, а при повышении указанного оптимального предела образуются крупные конгломераты оксидов и интерметаллидов, которые снижают пластичность материала.

Увеличение механических свойств (кратковременной прочности и МЦУ при температуре 20°С) достигается формированием мелкодисперсных карбидных фаз размером не более 500 нм, сдерживающих рост зерна при рекристаллизации внутри гранул в ходе операций ГИП и отжига, позволяя обеспечить структуру материала размером зерна 12-35 мкм. Кроме того, карбидные выделения, образующиеся при легировании гафнием, цирконием и углеродом в указанных соотношениях, упрочняют сварной шов, не образуя сплошной карбидной сетки, снижающей пластичность материала и показатели сопротивления МЦУ, не вызывая термических напряжений, приводящих к растрескиванию сварного шва при нагреве. Требуемую дисперсность карбидов и эффект модификации структуры сплава обеспечивают повышенное относительно сплава-прототипа содержание циркония и гафния и выбранное предпочтительное соотношение суммарного содержания циркония и гафния к углероду, за пределами которого выявленный эффект значительно снижается.

Также регулируемое суммарное содержание ниобия и тантала при указанном содержании алюминия и титана обеспечивает характеристики длительной прочности сплава при сохранении возможности сварки деталей из него и их последующей термической обработки без риска образования термических трещин. При повышении указанного содержания ниобия и тантала образуются охрупчивающие выделения фазы Ni3Ti(Nb, Ta), особенно в сварном шве, а снижение указанного диапазона легирования приводит к разупрочнению сплава.

Введение в состав сплава церия наряду с магнием при получении слитков сплава повышает эффективность сегрегации в расплаве газов и примесей, и способствует их удалению.

Бор и лантан в присутствии иттрия обеспечивают повышенную долговечность сплава за счет увеличенной прочности границ зерен, образования стабильных сверх дисперсных соединений оксидов и боридов.

Выбранные пределы легирования хромом, кобальтом, молибденом и вольфрамом обеспечивают сочетание прочности и пластичности матрицы сплава при достаточной диффузионной подвижности элементов через границы гранул при проведении ГИП, необходимых для формирования бездефектной заготовки. Кроме того, за счет выбора указанных соотношений компонентов достигается структурная стабильность сплава по критерию оптимальной средней концентрации валентных электронов в зависимости от средней атомной массы сплава, при этом предпочтительное содержание никеля находится в диапазоне от 52 до 56 масс. %.

Увеличение предельного остаточного содержания кислорода до уровня не более 0,012 масс. %, который неизбежно присутствует в гранулах, полученных методом газовой атомизации, расширяет методы получения гранул из сплава по указанному изобретению, тем самым увеличивает экономическую выгоду производства продукции, в том числе благодаря возможности использования переработанных отходов металлургического производства при получении гранул.

Изделие из гранул предлагаемого сплава формируется в герметичной оболочке (капсуле), предпочтительно из стали, в результате горячего изостатического прессования (ГИП). Кроме того, после проведения ГИП, компактированная (сплошная) заготовка из жаропрочного свариваемого сплава на основе никеля, находящаяся в стальной герметичной капсуле, подвергается отжигу, а после механического удаления оболочки-капсулы, из заготовки изготавливают деталь или ее компонент, осуществляется сварка (при необходимости), после чего проводят закалку и старение готовой детали или сборочной единицы, содержащей сварной шов. Также операции отжига, закалки и старения могут быть проведены без удаления оболочки из стали, а также до окончательного изготовления детали или компонента механической обработкой.

Изделие из предлагаемого сплава получают из гранул, подвергнутых ГИП, которое осуществляют при температуре на 80-100°С ниже температуры солидус предлагаемого сплава. Температура отжига выбирают в диапазоне температуры на 60-100°С выше полного растворения упрочняющей γ'-фазы (Тпр) предлагаемого сплава. Сварку осуществляют методами сварки плавлением, предпочтительно методом электронно-лучевой сварки. Заготовку для детали, деталь или сварное соединение деталей подвергают упрочняющей термической обработке, включающей нагрев при температуре на 20-40°С выше температуры полного растворения (Тпр) упрочняющей γ'-фазы, закалке с указанной температуры на воздухе и старению, состоящему из, по меньшей мере, двух этапов, температура каждого из которых ниже температуры полного растворения (Тпр) упрочняющей γ'-фазы: не менее чем на 200°С для первого этапа старения и на 250°С для второго этапа старения. В результате формируется структура сплава, состоящего из кристаллических зерен твердого раствора компонентов в никеле величиной 12-35 мкм, а также частиц карбидов ниобия величиной до 2 мкм, карбидов циркония и гафния не крупнее 500 нм, частиц оксидов лантана и иттрия менее 100 нм, частицами упрочняющей γ'-фазы не крупнее 70 нм.

Примеры осуществления.

Была проведена выплавка слитков в вакуумно-индукционной печи из предлагаемого сплава различных составов и сплава-прототипа. Химический состав плавок приведен в таблице 1.

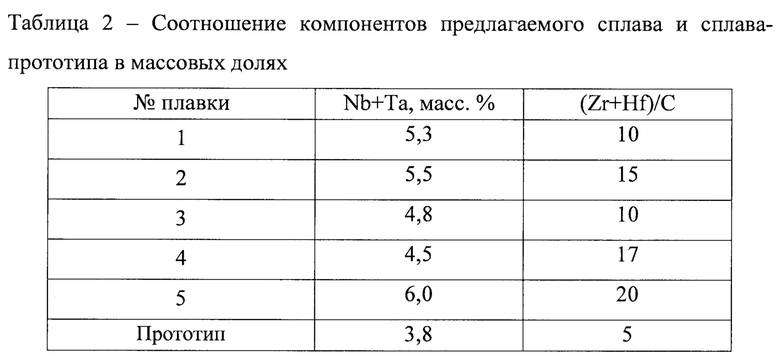

Химический состав сплава по настоящему изобретению выбран с учетом оптимальных соотношений компонентов в массовых долях, которые указаны в сравнении со сплавом-прототипом в таблице 2.

Из слитков предлагаемого сплава и сплава-прототипа после необходимой обработки поверхности изготавливали гранулы методом газовой атомизации (ГА) при расплавлении слитков в вакууме, также гранулы отдельных составов предлагаемого сплава получали методом центробежного распыления вращающихся заготовок при плазменной плавке (ЦР). Остаточное содержание кислорода в зависимости от способа получения гранул указано в таблице 1.

Полученные гранулы рассеивали на ситах для выделения пригодной фракции: размером от 10 до 70 мкм для гранул ГА и от 60 до 100 мкм для гранул ЦР. Гранулы засыпали в цилиндрические капсулы, изготовленные из стали 20, после чего подвергали вакуумной дегазации и герметизации.

Процесс горячего изостатического прессования капсул с гранулами различного состава и сплава-прототипа проводили в газостате отдельно для каждой капсулы, при температуре ниже температуры солидус на 80-100°С в зависимости от состава. Капсулы после ГИП отжигали при температуре на 60-100°С выше полного растворения упрочняющей γ'-фазы (Тпр), после чего заготовки сплава разрезали на образцы. Образцы подвергали нагреву и закалке на воздухе с температуры выше (Тпр) γ'-фазы на 20-40°С. Старение образцов проводили в два этапа: на 200 и 250°С ниже (Тпр) γ'-фазы для первого и второго этапа соответственно. После термической обработки, из заготовок были изготовлены цилиндрические образцы для определения механических свойств (кратковременной и длительной прочности, малоцикловой усталости).

Пластины из заготовок сплава, механически обработанные до толщины 11 мм, подвергали электронно-лучевой сварке по режиму, обеспечивающему сквозное проплавление. Пластины со сварным соединением подвергали отжигу, закалке и старению по указанным выше режимам, вырезали шлифы поперек сварного шва, и исследовали на наличие трещин при увеличении от 10 до 100 крат. Дефектов сварных соединений в заготовках предлагаемого сплава не выявлено.

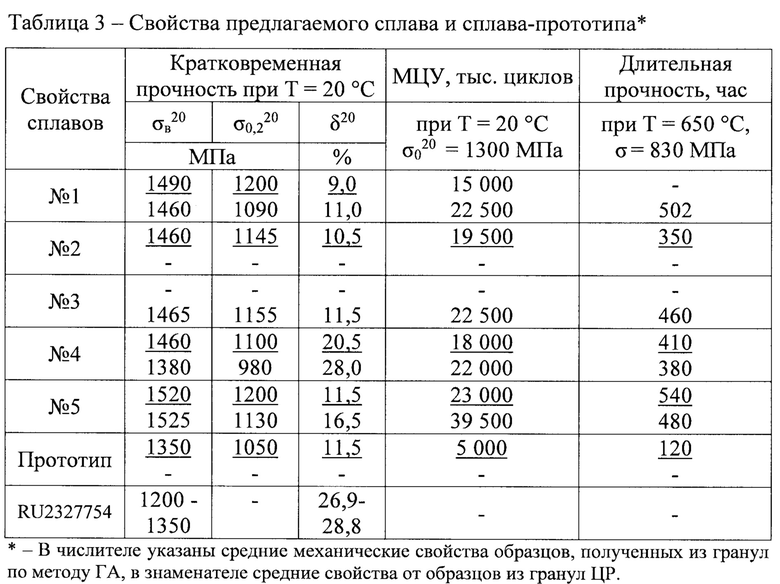

Как видно из данных таблицы 3, предлагаемый сплав превосходит сплав-прототип по значениям кратковременной прочности на 8-12% при нормальной температуре, по выносливости (количеству циклов до разрушения) в 3-4 раза, по долговечности (времени до разрушения) при испытаниях на длительную прочность при температуре 650°С в 2-2,5 раза.

Предлагаемый сплав, обеспечивающий повышение механических свойств при температуре от 20°С до 650°С, может быть применен для получения крупногабаритных заготовок деталей и компонентов ГТД с требуемыми размерами, ограниченными только возможностями технологического оборудования, детали из него могут быть соединены методом сварки плавлением, а именно электронно-лучевой сваркой, после чего сварное соединение может быть упрочнено без образования трещин.

Использование предлагаемого жаропрочного свариваемого сплава на основе никеля дает возможность создать ГТД, газотурбинные и энергетические установки требуемых габаритов с повышенными эксплуатационными характеристиками за счет повышения ресурса деталей и уменьшения количества сварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочный свариваемый сплав на основе никеля и изделие, выполненное из него | 2021 |

|

RU2777099C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2148099C1 |

| ЖАРОПРОЧНЫЙ ГРАНУЛИРОВАННЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2386714C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2404275C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2794496C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2525883C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

Изобретение относится к области металлургии, а именно к жаропрочным сплавам на основе никеля, и может быть использовано изготовления свариваемых методами сварки плавлением деталей и компонентов газотурбинных двигателей. Жаропрочный свариваемый сплав на основе никеля, содержащий, мас.%: углерод 0,005-0,065, хром 14,0-18,0, кобальт 12,0-18,0, молибден 4,0-6,0, вольфрам 0,5-1,5, тантал 0,2-2,0, ниобий 3,7-4,3, алюминий 2,0-2,3, титан 0,55-1,0, цирконий 0,05-0,35, гафний 0,05-0,3,иттрий 0,05-0,2, церий 0,0001-0,02, бор 0,0001-0,008, лантан 0,0001-0,1, магний не более 0,05, никель и неизбежные примеси - остальное. Обеспечивается повышение кратковременной прочности при нормальной температуре (σв20), высокий уровень сопротивления малоцикловой усталости (σ020) (МЦУ) и одновременно длительной прочности при температуре 650°С (σ100650). 2 н. и 7 з.п. ф-лы, 3 табл., 5 пр.

1. Жаропрочный свариваемый сплав на основе никеля, содержащий кобальт, хром, вольфрам, молибден, ниобий, тантал, цирконий, гафний, алюминий, титан, углерод, бор, магний, лантан, никель и неизбежные примеси, отличающийся тем, что он дополнительно содержит иттрий и церий при следующем соотношении компонентов, мас.%:

2. Сплав по п. 1, отличающийся тем, что соотношение суммарного содержания по массе циркония и гафния к углероду составляет от 10 до 20.

3. Сплав по п. 1, отличающийся тем, что суммарное содержание ниобия и тантала в сплаве составляет от 4,5 до 6,0 мас.%.

4. Сплав по п. 1, отличающийся тем, что содержание никеля находится в диапазоне от 52 до 56 мас.%.

5. Изделие из жаропрочного свариваемого сплава на основе никеля, отличающееся тем, что оно выполнено из сплава по любому из пп. 1-4.

6. Изделие по п. 5, отличающееся тем, что оно выполнено из гранул, полученных методом газовой атомизации и имеющих остаточное содержание кислорода в количестве не более 0,012 мас.%.

7. Изделие по п. 5, отличающееся тем, что оно выполнено из гранул, подвергнутых горячему изостатическому прессованию.

8. Изделие по п. 5, отличающееся тем, что оно получено из гранул размерами от 60 до 100 мкм, полученных методом плазменного центробежного распыления слитка, полученного вакуумно-индукционной выплавкой сплава.

9. Изделие по п. 5, отличающееся тем, что оно получено из гранул размером от 10 до 70 мкм, изготовленных методом газовой атомизации при расплавлении слитка, полученного вакуумно-индукционной выплавкой сплава.

| Жаропрочный свариваемый сплав на основе никеля и изделие, выполненное из него | 2021 |

|

RU2777099C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ДАТЧИКА ИЗМЕРЕНИЯ | 2014 |

|

RU2587635C1 |

| Привязь для животных | 1984 |

|

SU1311678A1 |

| JP 5413543 B1, 12.02.2014. | |||

Авторы

Даты

2024-08-08—Публикация

2023-11-01—Подача