Изобретение относится к технологии машиностроения и может найти применение при обработке деталей методом поверхностного пластического деформирования. Изобретение предназначено для получения регулярного микрорельефа с заданной маслоемкостью на рабочих поверхностях деталей машин, представляющего собой сетку лунок.

Известен способ обработки поверхностным пластическим деформированием, включающий обработку поверхности деформирующими элементами в виде шаров, находящихся под действием центробежной силы и ударного импульса, передаваемого от шаров-ударников, имеющих диаметр, больший диаметра деформирующих шаров и находящихся под действием сжатого воздуха.

Недостатком известного способа является невозможность получения регулярного луночного микрорельефа с заданной маслоемкостью, относительно низкая производительность процесса и стойкость деформирующих шаров.

Целью изобретения является устранение отмеченных недостатков.

Это достигается за счет того, что в процессе обработки шарам-ударникам сообщают осевое перемещение относительно деформирующих элементов с подачей S= 0,05. . . 5 м/мин при давлении сжатого воздуха Р= 0,05. . . 1 МПа.

Известен инструмент для обработки поверхностным пластическим деформированием внутренних цилиндрических поверхностей, содержащий корпус с расположенными в нем деформирующими элементами в виде шаров, установленную в корпусе оправку с кольцевой камерой, связанной тангенциальными каналами с осевым отверстием оправки, служащим для подачи рабочей среды, шары-ударники, размещенные в кольцевой камере с возможностью взаимодействия с деформирующими элементами.

Недостатком известного инструмента является невозможность получения регулируемого микрорельефа с заданной маслоемкостью, а также относительно невысокая производительность процесса и стойкость деформирующих шаров.

Цель достигается за счет того, что оправка установлена в корпусе с возможностью осевого перемещения, корпус смонтирован с возможностью регулировочного поворота, а деформирующие шары расположены по окружности на фиксированных расстояниях относительно друг друга в продольном tпрод. и поперечном tпоп направлениях.

Деформирующие шары расположены относительно друг друга в окружном направлении с шагом tпоп= dдеф.ш. , а в продольном - с шагом tпрод. = ( /2) dдеф. , где dдеф.ш. - диаметр деформирующего шара.

/2) dдеф. , где dдеф.ш. - диаметр деформирующего шара.

Шары-ударники размещены в кольцевой камере по меньшей мере в два ряда, корпус снабжен сепаратором, смонтированным с возможностью дискретного перемещения в окружном и осевом направлениях, а деформирующие шары размещены в сепараторе с шагом tпоп.>dдеф.шара.

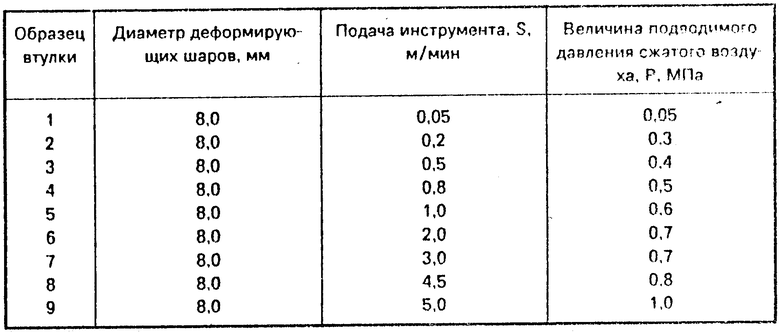

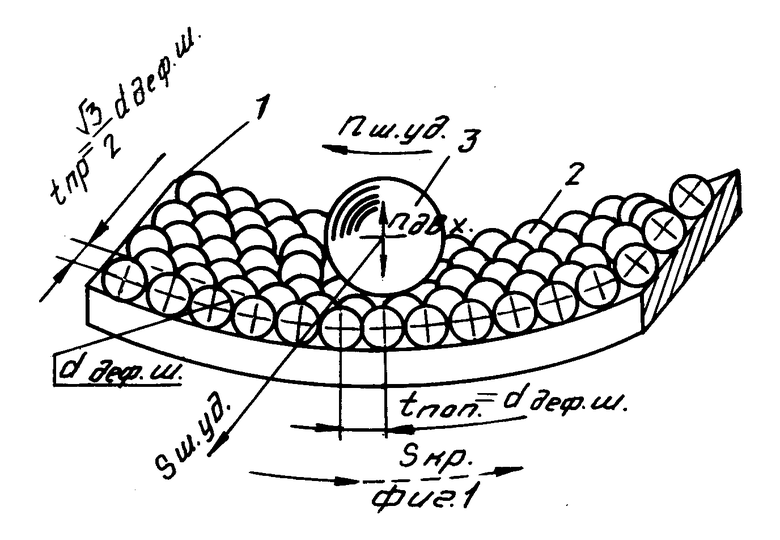

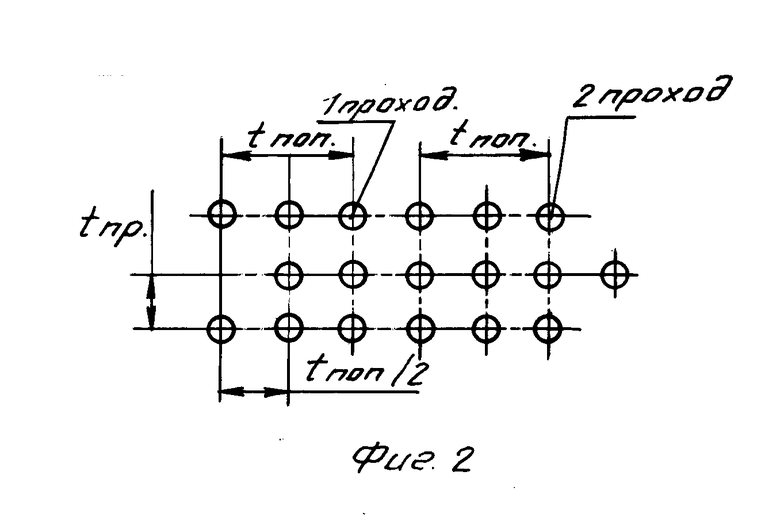

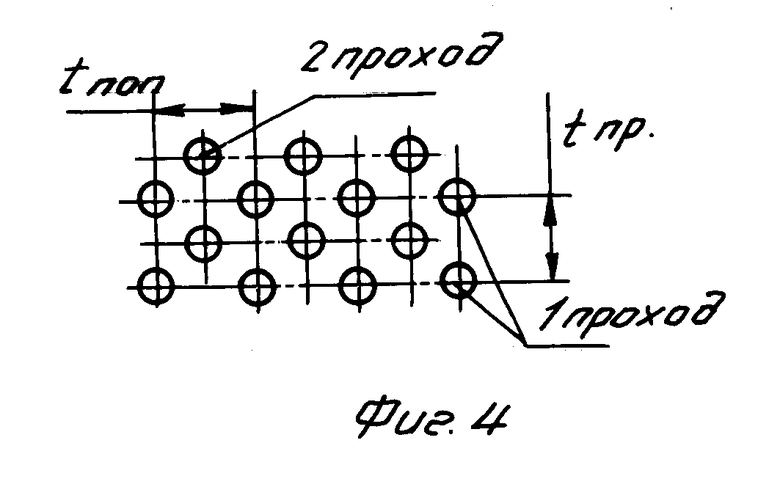

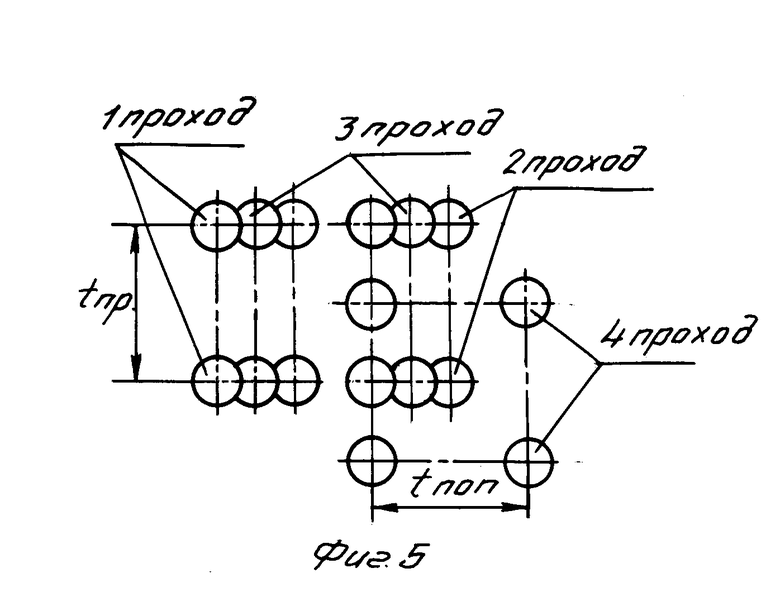

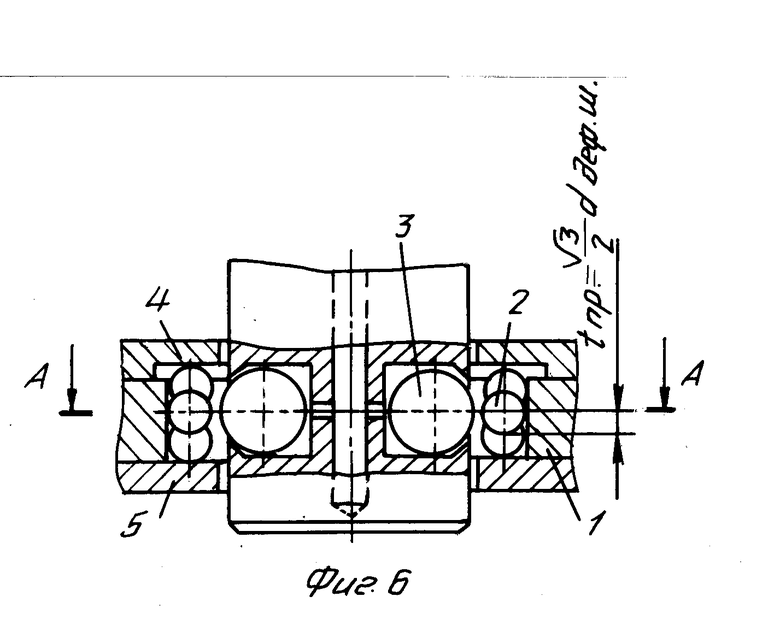

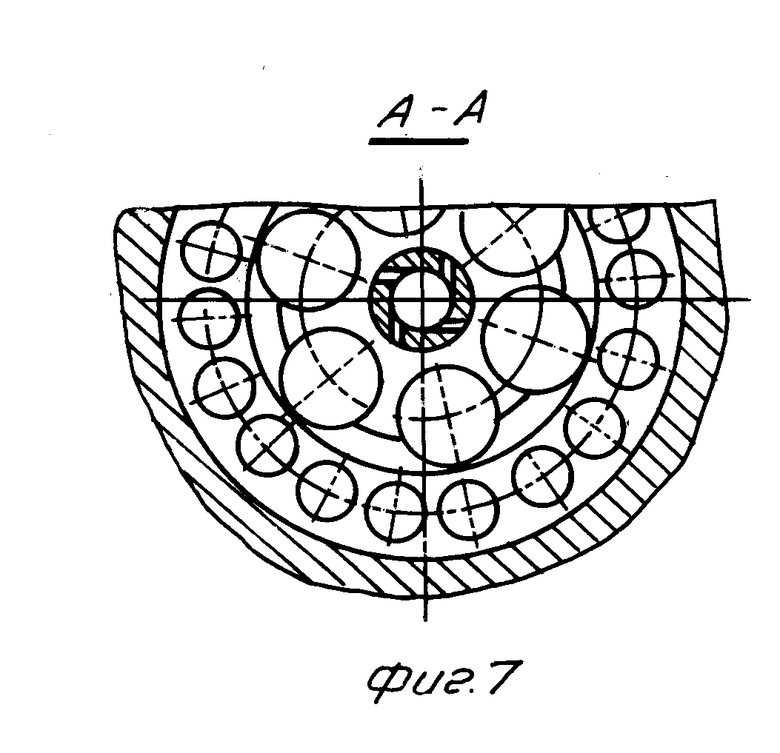

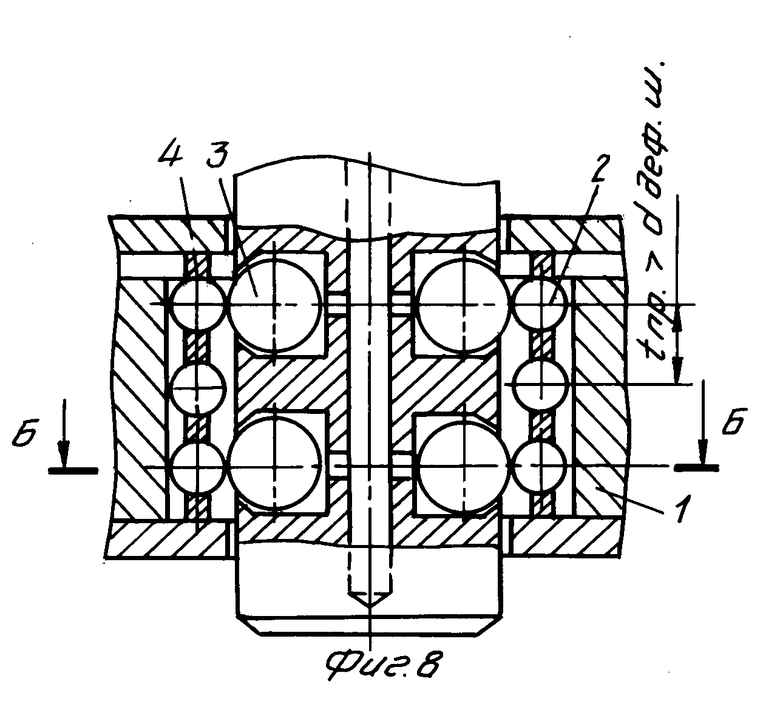

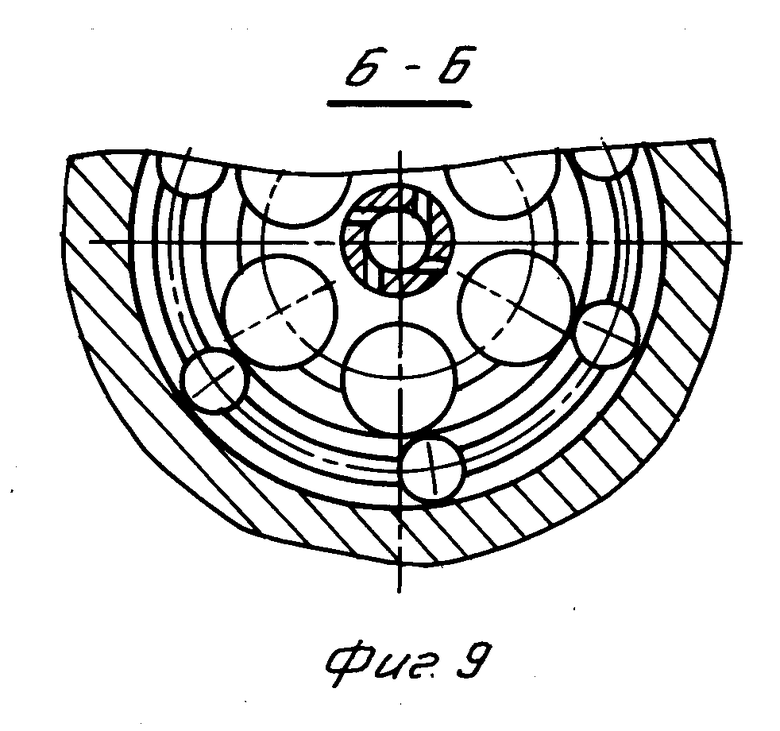

На фиг. 1 изображена принципиальная схема получения регулярного микрорельефа луночного типа; на фиг. 2 - схема расположения лунок регулярного микрорельефа, полученная в соответствии со схемой их получения по фиг. 1; на фиг. 3 - схема предпочтительная получения регулярного микрорельефа; на фиг. 4 и 5 - возможные варианты схем регулярного микрорельефа; на фиг. 6 - инструмент с шахматным расположением деформирующих шаров без сепаратора, общий вид; на фиг. 7 - разрез А-А на фиг. 6; на фиг. 8 - инструмент, у которого деформирующие шары заключены в сепаратор, общий вид; на фиг. 9 - разрез Б-Б на фиг. 8.

Деталь 1 (см. фиг. 1) закрепляют в приспособлении на станке. По размещенным кольцевыми рядами, например, в шахматном порядке деформирующим шарам 2 наносят косые удары посредством шаров большего диаметра 3 при их вращательном движении с частотой nш.уд. и колебательном движении с частотой nдв.х. , осевом перемещении Sш.уд.

Деформирующие шары 2 передают импульс удара от шаров большего диаметра 3 в строго определенных точках обрабатываемой поверхности, так как лишены возможности перемещения в процессе обработки в продольном и круговом (поперечном) направлениях, несмотря на нежесткую кинематическую связь между ними и шарами-ударниками 3 и стохастичностью процесса, при котором осуществляется движение шаров большего диаметра. В результате на обрабатываемой поверхности получают регулярный микрорельеф с шахматным расположением лунок. Ударное импульсное нагружение, передаваемое от больших шаров шарам деформирующим, не превышает суммарного усилия деформации гребешков обрабатываемой поверхности.

Для получения новой сетки лунок обрабатываемой детали 1 сообщают дискретное круговое перемещение в соответствии со схемой шахматного расположения лунок на обрабатываемой поверхности (см. фиг. 2), что соответствует последовательному нанесению ударов каждым из деформирующих шаров по обрабатываемой поверхности. При этом величина поперечного шага лунок с отсчетом от уже однажды нанесенных лунок tпоп. <dдеф.ш.

Для получения регулярного микрорельефа в виде сетки лунок с различными шагами в продольном и поперечном направлениях, деформирующим шарам 2 (или обрабатываемой детали 1) сообщают дискретные круговое Sкр. и осевое Sос. перемещения на заданные величины шагов по заданной программе, до начала обработки, благодаря тому, что все деформирующие шары размещены в сепараторе 4 (см. фиг. 3), как один из возможных вариантов, на фиг. 4 показана схема расположения лунок, когда они не пересекаются друг с другом

На фиг. 5 показана схема расположения, когда лунки пересекаются, с различной величиной их сближения.

Это позволяет получать регулярный микрорельеф с различными расстояниями центров лунок в продольном и поперечном направлениях, либо одинаковыми расстояниями между центрами лунок, что способствует образованию важнейших характеристик микрорельефов (анизотропный и изотропный микрорельеф), определяемых в зависимости от характеристик пары трения.

С целью повышения стойкости деформирующих шаров (см. фиг. 6) инструмент выполнен из двух независимых одна от другой частей, одна из которых представляет деформирующие шары 2, служащие для образования лунок на обрабатываемой поверхности детали 1, а другая часть представляет собой корпус инструмента в виде тела вращения с гладкой наружной цилиндрической поверхностью, с размещенными в нем шарами 3 большего диаметра, наружный диаметр которого выполнен с возможностью центрирования размещенных на обрабатываемой поверхности деформирующих шаров. Перед началом обработки устанавливают в приспособление обрабатываемую деталь 1 и вводят в обрабатываемое отверстие детали корпус с размещенными в нем шарами большего диаметра с обеспечением возможности центрирования деформирующих шаров 2, расположенных на обрабатываемой поверхности.

Деформирующие шары 2 размещают на обрабатываемой поверхности, по высоте кольцевыми рядами, в шахматном порядке один относительно другого. Верхний ряд деформирующих шаров 2 фиксируют посредством крышки 4 приспособления от кругового перемещения. Это обеспечивается благодаря радиальным пазам, выполненным на крышке 4 по торцу. Наличие радиальных пазов в крышке создает условия для перемещения деформирующих шаров 2 нормально к обрабатываемой поверхности.

Фиксированное положение деформирующих шаров 2 вдоль образующей обрабатываемой поверхности обеспечивается крышками 4 и 5 за счет установки их на заданный размер. Подводят сжатый воздух к шарам-ударникам и одновременно сообщают им осевое перемещение на заданную длину обработки. В результате обеспечивается повышение стойкости деформирующих шаров и получение регулярного микрорельефа в виде сетки лунок (см. фиг. 2) для конкретной величины маслоемкости обработанной поверхности.

Стойкость деформирующих шаров повышается прямо пропорционально количеству кольцевых рядов, в которых размещены упомянутые шары, так как у прототипа имеется один кольцевой ряд деформирующих шаров.

С целью обеспечения регулирования величины маслоемкости за счет шагов лунок только в поперечном (см. фиг. 6), либо в поперечном и продольном направлениях (см. фиг. 8 и 9), а также повышения производительности инструмента шары большего диаметра (см. фиг. 8 и 9) размещены по-меньшей мере в двух кольцевых рядах.

Как указано на фиг. 8 инструмент выполнен также из двух независимых одна от другой частей, одна из которых представляет собой деформирующие шары 2, служащие для образования лунок на обрабатываемой поверхности детали 1 и размещенные в сепараторе 4 кольцевыми рядами.

Обработка заключается в следующем.

Обрабатываемую деталь 1 устанавливают в приспособлении на станке с возможностью дискретного перемещения в осевом и круговом направлениях, до обработки, на заданные шаги в продольном и поперечном направлениях (см. фиг. 8). Размещают посредством подвижных частей приспособления в обрабатываемом отверстии деформирующие шары 1 с сепаратором 4, фиксируя начальное положение. Затем вводят в отверстие оправку с размещенными в ней шарами большего диаметра. Исходное положение кольцевых рядов шаров-ударников перед обработкой определяют из условия деления длины (высоты) обрабатываемой поверхности между количеством кольцевых рядов шаров-ударников.

Подводят сжатый воздух к шарам большего диаметра и сообщают им осевое перемещение, величина которого меньше длины обрабатываемой поверхности с учетом количества кольцевых рядов шаров большего диаметра. При вращении относительно оси оправки шаров большего диаметра возникает центробежная сила и последние наносят косые удары по деформирующим шарам 2, которые передают импульс силы на обрабатываемую поверхность, образуя углубления в виде лунок. При отключении сжатого воздуха оправку с шарами большего диаметра выводят из зоны обработки.

Повышение производительности процесса обработки, в данном случае, достигается за счет уменьшения длины прохода (обработки), которая зависит от количества применяемых кольцевых рядов шаров большего диаметра.

В результате обработки на поверхности образуются лунки после первого прохода (см. фиг. 4).

Далее в соответствии с чертежом обрабатываемой детали устанавливают и задают дискретные перемещения деформирующим шарам на величину Sкр. и Sос. с обеспечением соответственно шагов tпоп. и tпрод. между лунками. Условиями чертежа задано, что лунки не касаются друг друга. К установленной в исходное положение оправке с шарами большего диаметра подводят сжатый воздух и сообщают ей вместе с этими шарами осевое перемещение. В результате на обрабатываемой поверхности образуются лунки после второго прохода (см. фиг. 4).

Аналогично выполняют обработку поверхности инструментом (см. фиг. 8) с обеспечением схемы расположения лунок, когда они пересекаются (см. фиг. 5). Различие состоит лишь в том, что перед обработкой обрабатываемой детали 1 или деформирующим шарам 2 задают после первого прохода дискретные перемещения в круговом и осевом направлениях, величины которых tпоп. и tпрод. - шаги лунок меньше чем диаметр деформирующего шара.

Возможно получение поверхности, когда расстояния между центрами лунок в продольном и поперечном направлениях равны между собой или не равны (см. фиг. 5).

Исследованиями установлено, что износостойкость обрабатываемых данным способом деталей пар трения, повышается в 1,2. . . 1,4 раза.

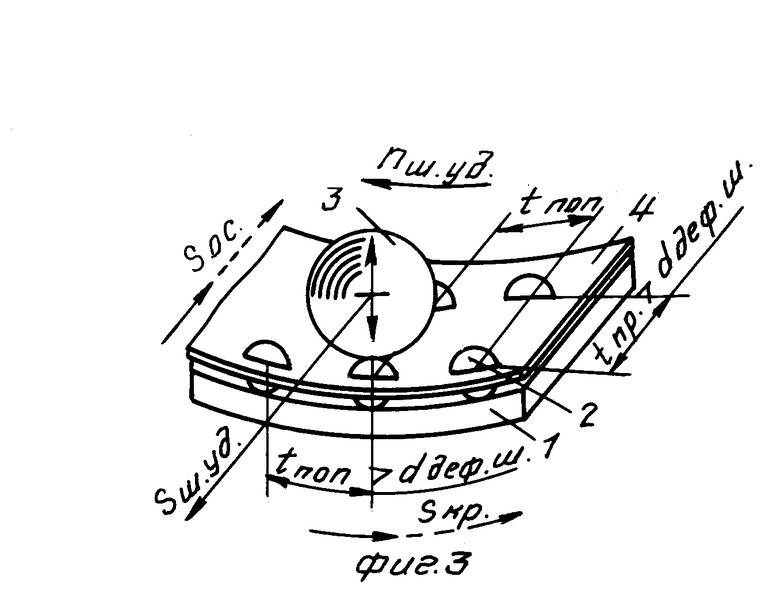

Пример конкретного выполнения обработки втулки (подшипник) передней оси автомобиля (деталь маложесткая): Материал обраба- тываемой детали Бр. 06Ц5С5 Твердость мате- риала НВ 60 Внутренний диа- метр, мм 80+0,01 Наружный диа- метр, мм 90 Высота втулки, мм 90 Шероховатость поверхности отверстия Ra 2,5 мкм

Прежняя технология обработки втулки (подшипника скольжения) предусматривает окончательную обработку резанием поверхности отверстия с получением на внутренней цилиндрической поверхности спиральной канавки с шагом 40 мм для удержания консистентной смазки. Ширина спиральной канавки 3+0,4 мм, глубина канавки 1,5 мм.

По данной технологии изготовления внутренней цилиндрической поверхности с образованием маслоудерживающих каналов (спиральной канавки) необходимы запасные части на втулки обработана деформирующими шарами с применением деформирующих шаров диаметром 8 мм с образованием сетки лунок. Размеры между центрами лунок в продольном и поперечном (круговом) направлениях 12х18 (в соответствии со схемой инструмента, см. фиг. 3), т. е. tпр.= 12 мм; tпоп.= 18 мм.

Режимы процесса пневмовибродинамической обработки (несколько вариантов) приведены в таблице.

Условия обработки при оптимальных режимах: подача инструмента S= 1 м/мин и давление сжатого воздуха Р= 0,6 МПа. Критерием, определяющим данные режимы обработки, является величина увеличения износостойкости подшипника, которая составляет 1,2. . . 1,4. (56) Авторское свидетельство СССР N 1038203, кл. В 24 В 39/00, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки поверхностным пластическим деформированием | 1988 |

|

SU1699760A1 |

| Инструмент для чистовой обработки тел вращения методом ППД | 1983 |

|

SU1143580A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГИЛЬЗЫ ЦИЛИНДРА | 2001 |

|

RU2226146C2 |

| Инструмент для упрочняющей обработки внутренних цилиндрических поверхностей | 1989 |

|

SU1687421A1 |

| Инструмент для обработки цилиндрических отверстий методом пластической деформации | 1987 |

|

SU1488182A1 |

| Комбинированный инструмент для регуляризации микрорельефов | 1991 |

|

SU1792823A1 |

| Инструмент для чистовой обработки тел вращения методом пластической деформации | 1982 |

|

SU1038203A2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОТДЕЛОЧНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2283744C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕ-ЧИСТОВОГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2001 |

|

RU2184024C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕ-ЧИСТОВОГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2001 |

|

RU2201323C2 |

Использование: обработка металлов давлением, нанесение регулярного микрорельефа с заданной маслоемкостью на рабочих поверхностях деталей машин. Сущность изобретения: на обрабатываемую поверхность воздействуют деформирующими шарами, находящимися под действием центробежной силы и ударного импульса. Ударный импульс передают через шары-ударники, на которые воздействуют сжатым воздухом. Давление воздуха равно P-0,05. . . 1 МПа. Шары - ударники имеют диаметр, превышающий диаметр деформирующих шаров. В процессе обработки шарам - ударникам сообщают осевое перемещение относительно деформирующих шаров с подачей S-0,05. . . 5 м/мин. Инструмент содержит корпус с деформирующими шарами, оправку с кольцевой камерой, шары - ударники. Оправка выполнена с осевым отверстием и тангенциальными каналами. Деформируещие элементы расположены по кольцевым траекториям на фиксированных расстояниях в продольном и поперечном направлениях. Даны математические зависимости для определения шагов расположения деформирующих шаров. 2 с. и 2 з. п. ф-лы, 1 табл. , 9 ил.

СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

1. Способ обpаботки повеpхностным пластическим дефоpмиpованием внутpенних цилиндpических повеpхностей, включающий обpаботку повеpхности дефоpмиpующими элементами в виде шаpов, находящихся под действием центpобежной силы и удаpного импульса, пеpедаваемого от шаpов-удаpников, имеющих диаметp, больший диаметpа дефоpмиpующих шаpов, и находящихся под действием сжатого воздуха, отличающийся тем, что, с целью pасшиpения технологических возможностей путем получения pегулиpуемого микpоpельефа с заданной маслоемкостью, повышения пpоизводительности пpоцесса и стойкости дефоpмиpующих шаpов, в пpоцессе обpаботки шаpам-удаpникам сообщают осевое пеpемещение относительно дефоpмиpующих элементов с подачей S = 0,05 - 5 м/мин пpи давлении сжатого воздуха P = 0,05 - 1 МПа.

/2)·dдеф шаpа, где d - диаметp дефоpмиpующего шаpа.

/2)·dдеф шаpа, где d - диаметp дефоpмиpующего шаpа.Авторы

Даты

1994-03-30—Публикация

1990-05-18—Подача