Изобретение относится к производству абразивного инструмента на органической связке и может быть использовано при изготовлении инструмента, состоящего из рабочего абразивного слоя, в частности алмазосодержащего или эльборсодержащего, и корпуса.

Известен способ изготовления абразивного инструмента на бакелитовой связке, состоящего из рабочего абразивного слоя и корпуса. Способ заключается в следующем. Подготавливают формовочную массу для рабочего слоя предварительным смешиванием в смесителе связующего и наполнителей в соответствии с рецептурой связки и последующим смешиванием связки со шлифматериалом. Корпус инструмента, как правило, из алюминиевых сплавов, изготавливают по известной технологии.

Поверхность металлического корпуса, на которой закрепляют рабочий абразивный слой - несущую поверхность корпуса, - обрабатывают на протирочном станке, промывают, обезжиривают и наносят на нее клеевую подложку. После нанесения на эту поверхность клеевой подложки корпус устанавливают в термошкаф для термической обработки, в результате которой клеевый слой затвердевает. При использовании, например, клея ВК 32-200 термическую обработку осуществляют в две стадии: при температуре 60+5оС с выдержкой 90 мин и при температуре 190+5оС с выдержкой 120 мин.

Из формовочной массы горячим прессованием изготавливают рабочий абразивный слой, который соединяют склеиванием с корпусом с помощью специального приспособления. Термическую обработку кругов осуществляют в приспособлениях для склеивания при 70-170оС в течение 14 ч.

Недостаток известного способа - низкая прочность абразивного инструмента.

Цель изобретения - повышение механической прочности инструмента.

Поставленная цель достигается тем, что в способе изготовления абразивного инструмента на органической связке, при котором на корпус наносят клеевую подложку, помещают на нее абразивонесущую массу, после чего осуществляют термообработку, при этом в качестве клеевой подложки берут фенольно-каучуковую клеевую пленку, ширину (Вкп) которой выбирают из условия:

Вкп = Внп - | 12 - 18 | ˙ hкп, где Внп - ширина несущей поверхности корпуса;

hкп - толщина клеящей пленки.

П р и м е р 1. Изготавливали круги шлифовальные чашечные конические 12А2-20о150х10х1,5 (150 - наружный диаметр круга; 10 - ширина рабочего абразивного слоя; 1,5 - высота рабочего абразивного слоя). Корпус - алюминиевый. Состав формовочной массы рабочего слоя, мас. % : кубический нитрид бора 25, связующее бакелитовое 50, наполнитель - железный порошок 25.

Предварительно изготовленный корпус инструмента обезжиривают ацетоном. На влажную несущую торцовую поверхность корпуса укладывают фенольно-каучуковую клеящую пленку и вручную прижимают до легкого схватывания с поверхностью корпуса. Корпус с уложенной на его поверхность пленкой устанавливают в пресс-форму, засыпают в ее рабочую камеру навеску предварительно изготовленной смешиванием компонентов формовочной массы, разравнивают и устанавливают пуансон.

Прессование производят на прессе с обогреваемыми плитами в две стадии: с давлением 0,4-0,5 номинального усилия прессования до разогрева пресс-формы до 100-110оС, а затем с полным расчетным давлением 200 кг/см2 до температуры 185+5оС. При достижении указанных температуры и давления производится термообработка в течение 40 мин.

Фенольно-каучуковую пленку марки ВК-3 ТУ6-17-663-75 толщиной 0,1 мм вырубали в форме ленты длиной 471 мм.

Ширину клеящей пленки определяли по формуле

Вкп = Внп - (12 - 18)кп ˙ hкп где Вкп - ширина клеящей пленки, Внп - ширина несущей поверхности корпуса, hкп - толщина клеящей пленки.

Ширина несущей поверхности корпуса равна ширине рабочего абразивного слоя - 10 мм.

Брали клеящую пленку с максимальной, оптимальной, минимальной и выходящей за указанные пределы шириной: Вкп1 = 10-12x x0,1 = 8,8 мм; Вкп2 = 10-15 ˙ 0,1 = 8,5 мм; Вкп3 = 10-18 ˙ 0,1 = 8,2 мм; Вкп4 = 10-20 ˙ 0,1= = 8,0 мм; Вкп5 = 10-10 ˙ 0,1 = 9,0 мм.

П р и м е р 2. Изготавливали круги шлифовальные плоские прямого профиля 1А1 150х10х3 (150 - наружный диаметр круга, 10 - высота круга, ширина несущей поверхности, 3 - толщина рабочего слоя).

Корпус алюминиевый.

Состав формовочной массы и технология изготовления по примеру 1.

Фенольно-каучуковая пленка ВК 32-200 ТУ6-17-663-75 толщиной 0,2 мм.

Пленку в виде ленты длиной 471 мм укладывали на несущую цилиндрическую поверхность корпуса. При этом пленку брали с максимальной, оптимальной, минимальной и выходящей за указанные пределы шириной:

Вкп1 = 10-12 ˙ 0,2 = 7,6 мм; Вкп2 = 10-15x x 0,2 = 7,0 мм; Вкп3 = 10-18 ˙ 0,2 = 6,4 мм; Вкп4 = 10-20 ˙ 0,2 = 6,0 мм; Вкп5 = 10-10 ˙ 0,2= = 8,0 мм.

Склеивание корпуса и рабочего абразивного слоя осуществляли способом, указанным в качестве прототипа, жидким фенольным клеем марки ВК-3 для инструмента по примеру 1 и ВК 32-200 для инструмента по примеру 2.

На предварительно изготовленный корпус вручную наносили слой жидкого клея. Затем корпус с нанесенным клеем подвергали термообработке при температуре 60+5оС - 90 мин и затем при температуре 190+5оС - 120 мин.

Корпус с отвержденным клеевым слоем помещали в пресс-форму, засыпали навеску формовочной массы. Режимы прессования и термообработки по примеру 1.

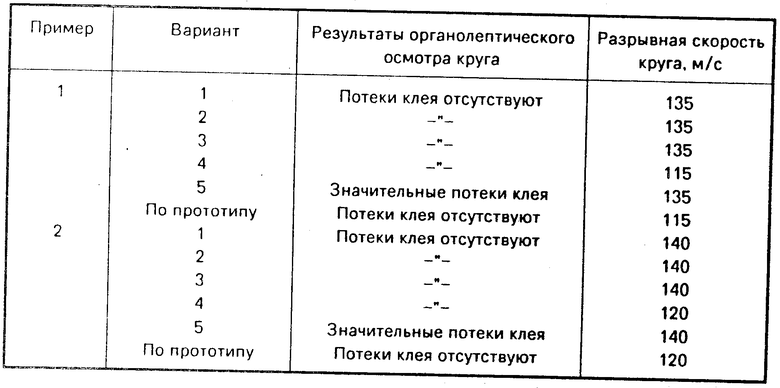

Изготовленные по примерам 1, 2 и по прототипу круги подвергали органолептическому осмотру и испытаниям на механическую прочность на испытательном стенде СИП-500.

Оценочными критериями были отсутствие потеков клея на поверхности инструмента и разрывная скорость. Результаты сравнительных испытаний приведены в таблице.

Из таблицы видно, что при использовании клеящей пленки шириной более заявляемого предела наблюдаются потеки клея на поверхности кругов (варианты 5 по примерам 1 и 2). При использовании пленки шириной меньше заявляемого предела разрывная скорость кругов на уровне прототипа (варианты 4 по примерам 1 и 2). При ширине пленки в указанных пределах отсутствуют потеки клея на поверхности кругов, а их разрывная скорость, характеризующая механическую прочность, на 16-17% больше, чем у кругов, изготовленных способом по прототипу. (56) Основы проектирования и технология изготовления абразивного и алмазного инструмента/Под ред. Ю. М. Ковальчука. М. : Машиностроение, 1984, с. 212-213.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКООБРАЗНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2057151C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ДВУСТОРОННЕГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1993 |

|

RU2078680C1 |

| АБРАЗИВНАЯ МАССА | 1993 |

|

RU2047475C1 |

| СВЯЗУЮЩЕЕ | 1990 |

|

RU2010818C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДОСТОЙКОЙ ШЛИФОВАЛЬНОЙ ШКУРКИ | 2008 |

|

RU2395382C1 |

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1662822A1 |

| КЕРАМИЧЕСКАЯ СВЯЗКА ДЛЯ ИНСТРУМЕНТА ИЗ КУБИЧЕСКОГО НИТРИДА БОРА | 1991 |

|

RU2024465C1 |

| Способ изготовления абразивного инструмента на органической связке | 1981 |

|

SU996179A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2009 |

|

RU2413603C1 |

| СПОСОБ ВУЛКАНИЗАЦИИ ЗАГОТОВОК ВУЛКАНИТОВЫХ КРУГОВ | 2008 |

|

RU2376129C1 |

Использование: при изготовлении инструмента, состоящего из рабочего абразивного слоя, в частности алмазосодержащего или эльборсодержащего, и корпуса. Сущность изобретения: рабочий абразивный слой и корпус инструмента склеивают посредством фенольно-каучуковой клеящей пленки, которую укладывают на несущую поверхность корпуса. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА на оpганической связке, пpи котоpом на коpпус наносят клеевую подложку, помещают на нее абpазивонесущую массу, после чего осуществляют теpмообpаботку, отличающийся тем, что, с целью повышения механической пpочности инстpумента, в качестве клеевой подложки беpут фенольно-каучуковую клеящую пленку, шиpину Вкп котоpой выбиpают из условия

Bкп = Bнп - (12 - 18)hкп,

где Bнп - ширина несущей поверхности корпуса;

hкп - толщина клеящей пленки.

Авторы

Даты

1994-03-30—Публикация

1990-10-23—Подача