Изобретение относится к производству шлифовального инструмента из кубического нитрида бора и абразивных шлифпорошков, в частности, оно касается керамической связки и может быть использовано при изготовлении инструмента на абразивных заводах.

Известна керамическая связка для инструмента из кубического нитрида бора, которая состоит из свинцовосиликатного стекла, содержащего 42,98-47,0% свинца, имеет плотность 3500 кг/м3 и обеспечивает в инструменте коэффициент шлифования, равный 300 [1].

Недостатком известной связки является высокое содержание свинца и как следствие высокая плотность, равная плотности шлифующего материала - кубического нитрида бора (3500 кг/м3) при довольно низкой микротвердости (481 кгс/мм2). При шлифовании связка вступает во взаимодействие с обрабатываемым материалом, что приводит к разрушению поверхностного слоя некоторых металлов, появлению микротрещин и окончательному браку. Кроме того, наличие оксида свинца в пыли и продуктах шлифования нарушает условия охраны труда и приводит к загрязнению окружающей среды.

Наиболее близкой по составу к заявляемой является керамическая связка для абразивного инструмента, содержащая, мас. % : SiO2 55,0-62,0; Al2O3 16,0-20,0; Fe2O3 0,2-1,5; TiO2 0,1-1,0; CaO 0,1-1,0; MgO 0,5-5,0; B2O3 0,3-5,0; BaO 1,0-7,0; F 0,1-0,6; K2O и/или Na2O, и/или Li2O 5,0-8,0 [2].

Недостатком данной связки является высокое содержание оксида алюминия, при котором не достигается гомогенность массы и необходимая смачиваемость зерна кубического нитрида бора, снижается адгезия связки к шлифпорошкам кубического нитрида бора и соответственно падает механическая прочность и стойкостная наработка шлифовальных кругов в процессе шлифования. При использовании указанной связки температура обжига кругов составляет 1250-1280оС, тогда как температура обжига инструмента из кубического нитрида бора по всем теоретическим предпосылкам не должна превышать 1000-1050оС, так как при более высокой температуре происходит окисление и разрушение зерен кубического нитрида бора.

Керамическая связка в соответствии с изобретением включает оксиды SiO2, Al2O3, Na2O, K2O, CaO, MgO, B2O3, Li2O, BaO и дополнительно содержит ZrO2 и MnO при следующем соотношении компонентов, мас. %: SiO2 60,0-64,0; Al2O3 3,0-6,0; Na2O 4,4-6,0; К2О 5,0-7,0; СаО 0,1-0,8; MgO 0,1-0,8; В2О3 3,0-5,0; Li2O 4,5-7,5; ВаО 6,0-10,0; ZrO2 2,0-4,0; MnO 0,3-0,9. Оксиды В2О3, Li2O и ВаО содержатся в связке в соотношении 1:1,5:2 соответственно.

Снижение содержания Al2O3 в связке, введение в нее ZrO2 и MnO, повышающих адгезию связки к кубическому нитриду бора, введение одновременно К2О, Na2O и Li2O в массовом количестве, превышающем 14%, обеспечивает оптимальные свойства как самой связки, так и инструмента, изготовленного с ее использованием.

Содержание оксидов в указанных пределах при соотношении В2О3 : Li2O : BaO, равном 1: 1,5: 2, позволяет снизить плотность связки по сравнению с плотностью кубического нитрида бора на 25%, повысить микротвердость связки на 27,5% и тем самым снизить коэффициент трения при шлифовании, расширить область перехода в стеклообразное состояние, что обеспечивает большую устойчивость связки к температурным колебаниям и обеспечивает стабильность технологии.

За счет оптимальной разности в плотности между зерном и связкой, представляющей собой стекло, повышенной микро- твердости связки повышается доля участия зерна в процессе шлифования, исключается отрицательное влияние связки и снижается коэффициент трения при шлифовании, исключается взаимодействие с обрабатываемым материалом и образование микротрещин.

При увеличении содержания В2О3 увеличивается растекаемость стекла, снижается его химическая устойчивость. Под воздействием избыточного количества В2О3 в связке происходит дополнительное насыщение стекла за счет окисления кубического нитрида бора, повышается газовыделение, происходит разрыхление стекла.

При уменьшении содержания В2О3 уменьшаются микротвердость и предел прочности при ударном изгибе (ударная вязкость). В процессе шлифования увеличивается коэффициент трения.

При увеличении содержания SiO2 появляется склонность к крупной кристаллизации стекла, снижается прочность стекла и как следствие прочность абразивного черепка. При уменьшении содержания SiO2 уменьшается плотность стекла, увеличивается огнеупорность, что ведет к повышению температуры обжига и энергозатрат.

Введение в стекло большего количества ВаО не обеспечивает необходимой огнеупорности, резко повышает температурный интервал обжига, не обеспечивается провар стекла. При уменьшении содержания ВаО резко снижается плотность стекла и его микротвердость.

При уменьшении содержания оксидов SiO2 и Al2O3 нарушаются условия, необходимые для стеклообразования, снижается огнеупорность и уменьшается вязкость связки, что приводит к деформации инструмента в процессе обжига под влиянием собственного веса. Увеличение количества SiO2 и Al2O3 выше указанных пределов приводит к увеличению огнеупорности, не достигаются гомогенность массы и необходимая смачиваемость зерна, снижается прочность инструмента.

Введение оксидов ZrO2 и MnO в указанных пределах снижает термический коэффициент линейного расширения стекла, улучшает смачивание зерен кубического нитрида бора связкой (уменьшается краевой угол смачивания), способствует развитию химических связей на границе зерно - стеклосвязка (повышение адгезии). Одновременно введение оксидов ZrO2 и MnO в алюмоборбарийсиликатное стекло повышает связанность смешанного элемента кремнекислородного каркаса стекла и соответственно повышает микротвердость связки в целом.

Керамическую связку в соответствии с изобретением получают варкой в камерной электропечи в высокоглиноземистых огнеупорных тиглях при температуре 1250-1300оС. Затем связку измельчают и просеивают через сито с отверстиями 0,063 мм. Готовую связку смешивают со смесью абразива и шлифпорошков кубического нитрида бора, увлажненной жидким бакелитом, и прессуют в пресс-формах.

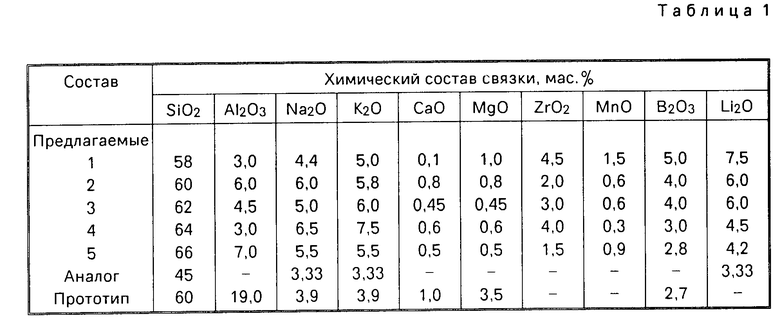

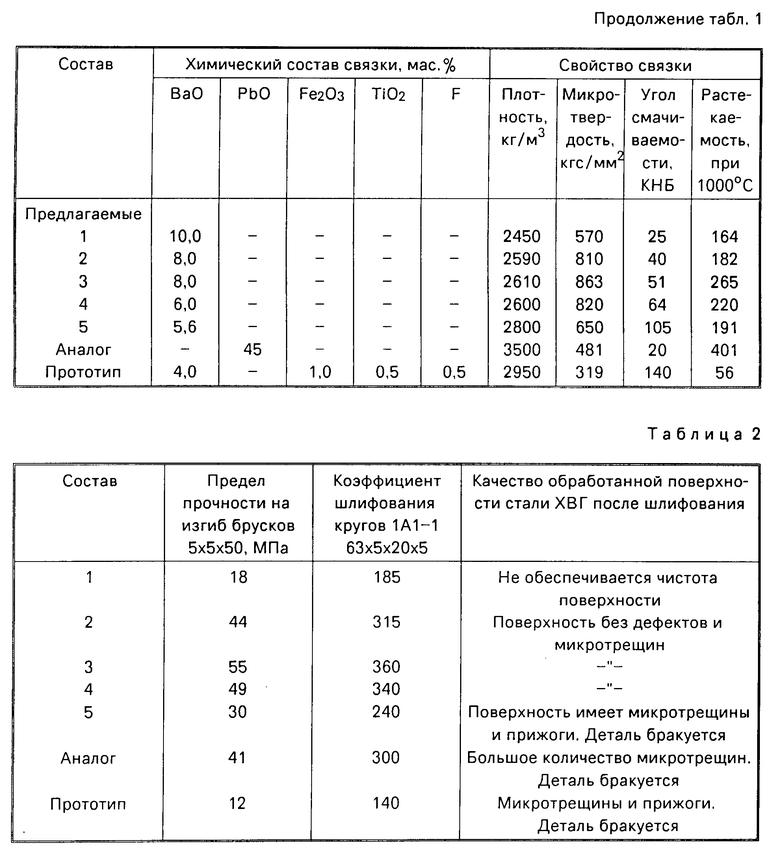

Было получено 5 различных составов керамической связки, три из которых (2, 3 и 4) показали оптимальные результаты. Составы и их свойства приведены в табл. 1. Из составов 1-5 одинаковой твердости С1-С2 по описанной выше технологии были изготовлены бруски 50 х 5 х 5 из кубического нитрида бора зернистостью 100/80 100%-ной концентрации и круги типа IAI-I 63 х 5 х 20 х 5. По брускам определяли прочность на изгиб, по кругам - свойства инструмента при шлифовании и качество получаемой поверхности обрабатываемого металла марки ХВГ. Состояние поверхности обработанного металла определяли под микроскопом с 100-кратным увеличением. Результаты этих определений приведены в табл. 2.

Полученные результаты показывают, что предложенный состав позволяет снизить плотность связки и увеличить микротвердость по сравнению с плотностью и микротвердостью прототипа, что снижает коэффициент трения и влияние связки на процесс шлифования, повышает режущие свойства шлифовального зерна по сравнению с известным составом. Обеспечивается оптимальное сочетание плотности и микротвердости связки, исключается взаимодействие связки с металлом и образование микротрещин, о чем свидетельствует состояние поверхности металла после шлифования. Коэффициент шлифования возрастает на 38,5%. Улучшаются условия охраны труда и сохраняется чистота окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОСВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ КУБИЧЕСКОГО НИТРИДА БОРА | 1993 |

|

RU2082596C1 |

| НЕФРИТТОВАННАЯ ГЛАЗУРЬ ДЛЯ КЕРАМИЧЕСКОЙ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 1996 |

|

RU2103245C1 |

| СТЕКЛОКЕРАМИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ ВАНАДИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2096358C1 |

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ЦИРКОНИЯ И ЕГО СПЛАВОВ ОТ ОКИСЛЕНИЯ | 1999 |

|

RU2159746C2 |

| ГЛАЗУРЬ | 2012 |

|

RU2498951C1 |

| ДЕКОРАТИВНОЕ КАМЕННОЕ ЛИТЬЕ | 1991 |

|

RU2016873C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2078678C1 |

| СВЯЗКА АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2101164C1 |

| СТЕКЛОПРЯЖИ, ПРИГОДНЫЕ ДЛЯ АРМИРОВАНИЯ ОРГАНИЧЕСКИХ И/ИЛИ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 2008 |

|

RU2471730C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 2013 |

|

RU2646833C2 |

Использование: изобретение относится к производству шлифовального инструмента из кубического нитрида бора и абразивных шлифпорошков, в частности касается состава керамической связки и позволяет предотвратить образование микротрещин путем исключения химического взаимодействия связки с обрабатываемым металлом и обеспечивает оптимальную плотность и микротвердость матрицы стеклофазы после обжига. Сущность изобретения: керамическая связка для инструмента из кубического нитрида бора содержит, мас.%; SiO2 60-64; Al2O3 3-6; Na2O 4-6; K2O 5-7; CaO 0,1-0,8; MgO 0,1-0,8; Z2O2 2-4; MnO 0,3-0,9; B2O3 3-5; Li2O 4,5-7,5; BaO 6-10, а оксиды B2O3 , Li2O , BaO взяты в соотношении 1 : 1, 5 : 2 соответственно. 1 з.п. ф-лы, 2 табл.

SiO2 60 - 64

Al2O3 3 - 6

Na2O 4 - 6

K2O 5 - 7

CaO 0,1 - 0,8

MgO 0,1 - 0,8

B2O3 3 - 5

Li2O 4,5 - 7,5

BaO 6 - 10

ZrO2 2 - 4

MnO 0,3 - 0,9

2. Керамическая связка по п.1, отличающаяся тем, что она содержит B2O3, Li2O и BaO в соотношении 1 : 1,5 : 2 соответственно.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-12-15—Публикация

1991-07-15—Подача