Изобретение относится к области изготовления углеграфитовых материалов, в частности к материалам для изготовления кристаллизаторов, используемых для непрерывной разливки цветных металлов и сплавов.

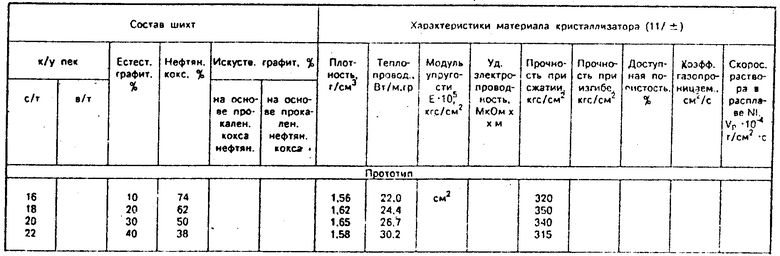

Наиболее близким техническим решением к изобретению является шихта для получения углеграфитовых материалов, в частности кристаллизаторов, включающая каменноугольный пек 16-22% , естественный графит 10-40% , остальное - нефтяной кокс с фракцией 80 мкм.

Недостатком материала, полученного на основе этой шихты, являются низкие прочностные характеристики, значительные объемные усадки, которые возникают при использовании нефтяного кокса (как прокаленного, так и непрокаленного). Кроме того, применение естественного графита в качестве пластификатора в указанных количествах приводит к снижению прочностных свойств.

Целью изобретения является снижение пористости, улучшение физико-механических свойств, уменьшение газопроницаемости изделий.

Поставленная цель достигается тем, что в шихте для получения кристаллизатора, содержащей в качестве основы углеродный порошкообразный наполнитель и углеродсодержащее связующее, в качестве наполнителя используется смесь искусственных графитов, изготовленных на основе прокаленного и непрокаленного коксов, а в качестве связующего - смесь средне- и высокотемпературного каменноугольных пеков, при этом компоненты смесей взяты в следующих соотношениях, мас. % :

Искусственный графит на основе прокаленного кокса 75-56

Искусственный графит

на основе непрокаленного кокса 1-20

Среднетемпературный каменноугольный пек 23-4

Высокотемпературный каменноугольный пек 1-20

Обычно при изготовлении углеграфитовых материалов в качестве наполнителя используются нефтяные коксы, как прокаленные, так и не прокаленные, а в зависимости от способа прессования (т. е. горячее или холодное) в материале заготовок при прохождении технологической обработки возникают значительные объемные усадки, что приводит к растрескиванию и браку. Так и в горячепрессованных заготовках объемные усадки достигают 10-12% , а в холодно-прессованных - от 16-40% в зависимости от содержания связующего в шихте материала.

Использование в качестве наполнителя шихты на основе искусственного графита и связующего позволяет значительно снизить объемные усадки, что приводит к увеличению выходов годного графита и получения материала с улучшенными физико-механическими свойствами.

Использование отходов искусственного графита полученного на основе прокаленного кокса в качестве компонента шихты со связующим позволяет получать материал с объемной усадкой от 2-2,5% , а при использовании графита, полученного на основе непрокаленного кокса, в качестве компонента шихты со связующим позволяет получать материал с объемной усадкой 3-3,5% .

Использование в составе шихты смеси искусственных графитов (в предложенном решении) со связующим позволяет получать материал с небольшой объемной усадкой, которая достигает 0,8-1,0% .

При изготовлении углеграфитовых материалов в промышленности в основном используется в качестве связующего среднетемпературный каменноугольный пек, так как он обладает низкими температурами плавления (60-80оС), в процессе получения материала на его основе возникают небольшие усадки. Использование высокотемпературного каменноугольного пека вызывает определенные трудности из-за его сравнительной высокой температуры плавления (140-180оС) и значительных объемных усадок, которые возникают в заготовках при обжиге, поэтому его применение несколько ограничено, однако его использование в предложенном решении позволяет уплотнить материал за счет увеличения коксового остатка (до 80-82% ) в зависимости от содержания связующего в шихте.

Использование шихты, содержащей 75% искусственного графита (на основе прокаленного кокса) и 1% искусственного графита (на основе непрокаленного кокса) и применение связующего, которое содержит 23% среднетемпаратурного и 1% высокотемпературного пека, наблюдаются небольшие объемные усадки и происходит уплотнение заготовки за счет увеличения доли коксового остатка.

При использовании шихты, содержащей 61% искусственного графита (на основе прокаленного кокса) и 15% искусственного графита (на основе непрокаленного кокса), а в качестве связующего 9% среднетемпературного и 15% высокотемпературного пека, в материале происходит дальнейшее снижение объемной усадки и уплотнение заготовки за счет увеличения доли коксового остатка.

При добавке 15% и более высокотемпературного пека резко осложняется процесс перемешивания горячей массы за счет увеличения ее вязкости, что приводит к образованию комков, участков непромешанной горячей массы, что приводит к деформации, образованию трещин и снижению физико-механических свойств материала кристаллизатора.

При отсутствии добавки высокотемпературного пека в материале кристаллизатора возникают незначительные объемные усадки, однако физико-механические свойства ниже, т. к. среднетемпературный пек не дает того уплотнения за счет увеличения доли коксового остатка.

Использование в шихте только искусственного графита (на основе прокаленного кокса) и в качестве связующего только среднетемпературного пека не позволяет получать материал кристаллизатора с низкой объемной усадкой, хотя физико-механические свойства выше, чем у материала прототипа.

Предлагаемая шихта, состоящая из смеси искусственных графитов и смеси заявленных связующих, может быть использована для изготовления материала кристаллизатора, который получают следующим образом.

Подготавливают порошкообразную мелкодисперсную смесь искусственных графитов с размером частиц менее 90 мкм, затем ее смешивают со смесью среднетемпературного и высокотемпературного каменноугольного пека при температуре 140оС. Горячую массу прессуют в пресс-форме при давлении 60-70 МПа с выдержкой в течение 1 мин. Из приготовленной массы прессовали заготовки размером диаметр 90х100 мм и блоки 500х350х120 мм.

Полученные заготовки обжигали в коксовой засыпке в течение 270-280 ч при температуре 1200оС, затем подвергали их 2-кратной пропитке каменноугольным пеком и 2-кратному обжигу в течение 100-110 ч при температуре 1200оС с последующей графитацией при 2880оС.

Для получения материала кристаллизатора с низкой пористостью и газопроницаемостью его пропитывали фурфуриловым спиртом с последующей полимеризацией и обжигом в течение 100-110 ч при 1200оС.

На полученных заготовках и плитах были изучены физико-механические свойства, скорость растворения полученного материала в расплаве Ni на вакуумной высокотемпературной установке при 1550оС.

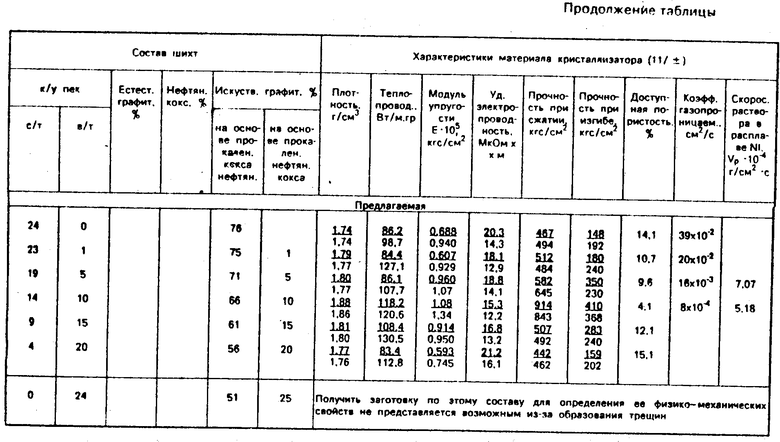

В таблице приведены составы предлагаемой шихты, физико-механические свойства материала кристаллизатора на основе известной и предлагаемой шихты.

Из анализа данных, приведенных в таблице, следует, что использование предлагаемой шихты позволяет получить материал для кристаллизатора, который имеет наиболее высокие значения физико-механических характеристик по сравнению с прототипом.

Применение предлагаемой шихты для материала кристаллизатора дает следующие преимущества по сравнению с прототипом (по примеру 3 и 8)

- увеличение плотности с 1,65 до 1,88 г/cм3;

- увеличение теплопроводноcти с 26,7 до 118 Вт/м ˙ гр;

- увеличение прочности на сжатие - с 340 до 914 кгс/см2. (56) Авторское свидетельство СССР N 893863, кл. С 01 В 31/04, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КРИСТАЛЛИЗАТОРОВ | 2005 |

|

RU2312062C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТИРОВАННОГО МАТЕРИАЛА | 1991 |

|

RU2035395C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КАМЕННОУГОЛЬНЫЙ ПЕК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2394870C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 1992 |

|

RU2069205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 2004 |

|

RU2257341C1 |

| СПОСОБ ОБЖИГА КРУПНОГАБАРИТНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК | 1989 |

|

RU2022921C1 |

| Способ получения мелкозернистых крупногабаритных графитированных заготовок | 1991 |

|

SU1834843A3 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА | 1993 |

|

RU2084469C1 |

Сущность изобретения: для получения материала кристаллизатора используется шихта, содержащая в качестве наполнителя смесь искусственных графитов (изготовленных на основе прокаленного и непрокаленного коксов), а в качестве связующего смесь средне- и высокотемпературного каменноугольных пеков при следующем соотношении, мас. % : искусственный графит на основе прокаленного кокса 56 - 75; искусственный графит на основе непрокаленного кокса 1 - 20; среднетемпературный каменноугольный пек 4 - 23; высокотемпературный каменноугольный пек 1 - 20. 1 табл.

ШИХТА ДЛЯ ПОЛУЧЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КРИСТАЛЛИЗАТОРОВ , содеpжащая углеpодный поpошкообpазный наполнитель и углеpодсодеpжащее связующее, отличающаяся тем, что, с целью улучшения физико-механических свойств, снижения поpистости и уменьшения газопpоницаемости изделий, в качестве наполнителя используют смесь искусственных гpафитов на основе пpокаленного и непpокаленного кокса, а в качестве связующего смесь сpедне- и высокотемпеpатуpного пеков пpи следующем соотношении компонентов, мас. % :

Искусственный графит на основе прокаленного кокса 56 - 75

Искусственный графит на основе непрокаленного кокса 1 - 20

Среднетемпературный пек 4 - 23

Высокотемпературный пек 1 - 20

Авторы

Даты

1994-03-30—Публикация

1991-05-21—Подача