Изобретение относится к технологии сульфирования каменных углей и может быть использовано в производстве катионита "Сульфоуголь", применяемого в теплотехнике для химической очистки воды.

Известен способ получения сульфоугля, сущность которого состоит в том, что угольную крупку подвергают обработке олеумом в сульфураторе, который представляет собой шнековый одновальный смеситель. При этом оптимальная температура сульфирования в зависимости от качества угля колеблется в пределах 110-140оС, а продолжительность сульфирования составляет 10 мин.

Из шнекового одновального смесителя сульфомасса поступает в репульпатор на отмывку от кислоты, отделяемый диоксид серы передают в сернокислотное производство.

В процессе перемешивание в смесителе сульфомасса, подвергается измельчению. В сульфораторе образуется мелкой фракции (меньше 0,3 мм) 10-15% , которая уменьшает выход целевого продукта, затрудняет дальнейший процесс отмывки и в конечном счете образует отход - сульфоугольную пыль.

К числу недостатков известного способа получения сульфоугля следует отнести также и то, что при этом не представляется возможным полезно повысить единичную мощность техноллогической линии сульфирования, которая в настоящее время составляет 8-10 тыс. т в год по готовому продукту "Сульфоуголь". Это объясняется тем, что для перемешивания большей массы реагентов требуется увеличение геометрических размеров сульфуратора, что приводит к еще большему измельчению сульфомассы.

Техническим результатом является интенсификация процесса получения сульфоугля за счет повышения выхода целевого продукта, который достигается путем сульфирования в движущемся плотном вращающемся слое, который обеспечивается посредством проведения сульфирования в барабанном грануляторе, снабженном герметичным загрузочным устройством.

Установлено, что сульфомасса не подвергается гранулированию, а за счет плотного вращающегося слоя на движущейся поверхности происходит интенсивное взаимодействие реагентов, и скорость реакции сульфирования возрастает.

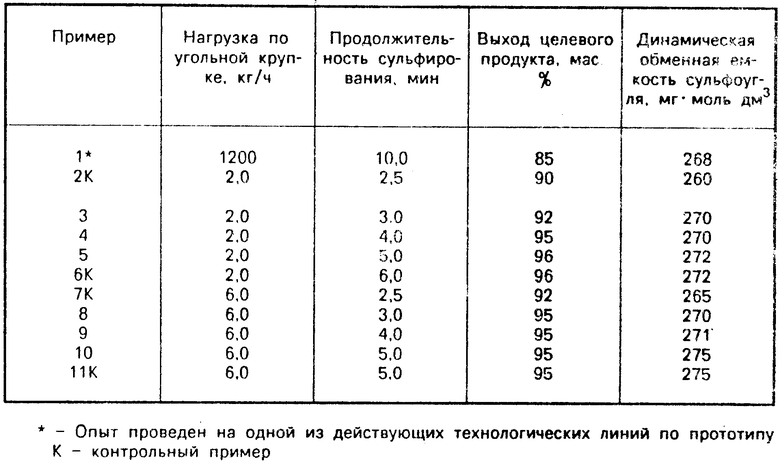

Так как процесс сульфирования экзотермический и происходит с значительным выделением агрессивных газов - диоксида серы и триоксида серы, то для проведения процесса необходимо обеспечить герметичность барабанного гранулятора, что достигается путем оборудования гранулятора герметичным загрузочным устройством. При продолжительности сульфирования менее 3 мин сульфирование не завершается, о чем свидетельствует пониженная динамическая обменная емкость (ДОЕ) сульфоугля, а при продолжительности более 5 мин вести процесс сульфирования нецелесообразно, так как сульфирование при этом завершается, о чем свидетельствует постоянство ДОЕ (см. таблицу).

П р и м е р 1 (прототип). Для сравнения приводим пример получения сульфоугля по известному способу на одной технологической линии производства сульфоугля Воскресенского ПО "Минудобрения". Угольную крупку размером 0,7-4 мм в количестве 1200 кг/ч непрерывно подают в одновальный лопастной смеситель (сульфуратор). Сюда же одновременно через индукционный

расходомер подают технический олеум в количестве 3312 кг/ч. Температура процесса сульфирования 110-140оС. Продолжительность сульфирования 10 мин. На выходе из смесителя берут пробу, отмывают сульфомассу до остаточной кислотности в фильтрате 0,3 г/л. Сульфомассу сушат до влажности 30% . Посредством рассева выделяют товарную фракцию (0,5-1,25 мм) в количестве 85 мас. % и по ГОСТ 5996-74 определяют динамическую обменную емкость, которая составляет 268 мг моль/дм3.

П р и м е р ы 2-6. Угольную крупку размером 0,7-4 мм в количестве 2 кг/ч и технический олеум в количестве 5,52 кг/ч подают непрерывно в лабораторный барабанный гранулятор, снабженный герметичным загрузочным устройством. Продолжительность сульфирования 2,5-6 мин, температура 110-140оС. По выходе сульфомассы из гранулятора отбирают пробу и далее поступают по примеру 1. Выход сульфоугля и его динамическая обменная емкость представлены в таблице.

П р и м е р ы 7-11. Угольную крупку размером 0,7-4 мм в количестве 6 кг/ч и олеум в количестве 16,5 кг/ч непрерывно подают в барабанный гранулятор, снабженный герметичным загрузочным устройством. Продолжительность сульфирования 2,5-6 мин, температура процесса 110-140оС. Далее поступают по примеру 1. Выход сульфоугля и его динамическая обменная емкость представлены в таблице.

Как видно из таблицы, способ позволяет интенсифицировать процесс, т. е. увеличить выход целевого продукта при уменьшении в 2-3 раза продолжительности сульфирования. При этом количество пыли (фракции менее 0,3 мм) уменьшается в 4-5 раз.

Кроме того, сульфирование каменного угля в движущемся плотном вращающемся слое барабанного гранулятора позволит увеличить единичную мощность технологической линии без увеличения количества отходов. (56) Семенов Л. В. и Давыдов В. П. Экономика химической переработки угля. М. : Металлургия, 1972, с. 73.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1992 |

|

RU2008255C1 |

| СПОСОБ КОНТРОЛЯ ПРОИЗВОДСТВА РАСТВОРОВ МОНО- И ДИАММОНИЙФОСФАТОВ | 1991 |

|

RU2006460C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО ОКСИДА АЛЮМИНИЯ | 1993 |

|

RU2105718C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ НИТРОЗНЫМ МЕТОДОМ | 1993 |

|

RU2042610C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСТВОРОВ АММОНИЙФОСФАТОВ | 1991 |

|

RU2022919C1 |

| Способ получения гранулированного фосфогипса | 1987 |

|

SU1606176A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО КРАСНОГО ФОСФОРА | 1990 |

|

RU2050316C1 |

| Способ очистки сточных вод производства минеральных удобрений от фтора | 1989 |

|

SU1817759A3 |

| Способ денитрации олеума | 1985 |

|

SU1286510A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДИАММОНИЙФОСФАТА | 1991 |

|

RU2030370C1 |

Угольную крупку обрабатывают олеумом при 110 - 140С в барабанном грануляторе, снабженном герметичным загрузочным устройством. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОУГЛЯ , включающий обpаботку угольной кpупки олеумом пpи 110 - 140oC, отличающийся тем, что обpаботку ведут в течение 3 - 5 мин в баpабанном гpанулятоpе, снабженном геpметичным загpузочным устpойством.

Авторы

Даты

1994-03-30—Публикация

1992-03-05—Подача