S

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОРФОГУМИНОВОГО ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 1992 |

|

RU2021236C1 |

| Способ получения гранулированного мелиоранта из отвальных мелов | 1991 |

|

SU1810320A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ | 2009 |

|

RU2404149C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2013 |

|

RU2551541C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ | 2009 |

|

RU2407720C1 |

| Способ грануляции фосфогипса-полугидрата | 1979 |

|

SU787369A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ СЛОЖНЫХ УДОБРЕНИЙ С МИКРОЭЛЕМЕНТАМИ | 1998 |

|

RU2142444C1 |

| КОМПОЗИЦИЯ ГРАНУЛИРОВАННЫХ И ЖИДКИХ ФОСФОРНЫХ УДОБРЕНИЙ | 2022 |

|

RU2784948C1 |

| Состав для химической мелиорации солонцовых почв | 1986 |

|

SU1504242A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ | 2002 |

|

RU2223932C2 |

Изобретение касается технологии неорганических веществ и может быть использовано для получения фосфогипса как дигидрата, применяемого в сельском хозяйстве. Цель - повышение агрохимических свойств готового продукта за счет повышения размокаемости продукта при сохранении прочности гранул. Его получают путем гранулирования фосфогипса с добавкой растворов полифосфатов аммония в количестве 2-7% в пересчете на 100% P2O5 в готовом продукте. В качестве растворов полифосфатов аммония используют жидкие комплексные удобрения марок 10-34-0 или 11-37-0. 1 з.п. ф-лы, 1 табл.

Изобретение относится к технологии неорганических веществ и может быть использовано для получения гранулированного фосфогипса, как дигидрата, так и полугидрата, применяемого в сельском хозяйстве.

Цель изобретения - повышение агрохимических свойств готового продукта за счет повышения размокаемости продукта при сохранении прочности гранул.

Способ осуществляют следующим образом.

Исходный фосфогипсдигидрат влажностью Wo6m.40-42% или полугидрат влажностью Wo6m 25-29% направляют в смеситель, впрыскивают раствор ЖКУ 10-34-О или 11-37-О в количестве 2-7 мас.% (в пересчете на 100% Р2О5) по отношению к сухому кристаллогидрату, перемешивают 3-5 мин. Смесь направляют в гранулятор и гранулируют в течение 5-8 мин. Гранулы сушат во вращающемся сущильном барабане до удаления свободной влаги. Температура на выходе из сушильного барабана выдерживается не более 105°С

(во избежание разложения полифосфатов аммония). Высушенные гранулы при необходимости подвергают классификации: возвращают в смеситель в случае увеличение влажности исходного фосфогипса более 42% для дигидрата и более 29% для полугидрата.

Физико-химические основы процесса заключаются в следующем. ЖКУ марки 10-34-О или 11-37-О содержат конденсированные полифосфаты аммония, в результате сушки гранул они упариваются до плавов полифосфатов аммония, вязкость которых существенно повышается. Образуются пластичные гранулы. При охлаждении на выходе из сушильного барабана полифосфаты аммония кристаллизуются, связывая частицы дигидрата и полугидрата в достаточно прочные гранулы. При содержании ЖКУ менее 2% (в пересчете на Р205) количество вводимых полифосфатов аммония становится недостаточным по содержанию питательных веществ и не позволяет создать прочную структуру гранул. При содержании ЖКУ бо05

О 05

05

лее 7% (в пересчете на Р2О5) прочность гранул повышается, но увеличивается время разрушения гранул в воде, т. е. ухудшаются агрохимические свойства гранул. Введение в фос фогипс ЖКУ в количестве более 7 мас.% излишне для растений, что также нецелесообразно.

Для осушествления способа применяют следуюш,ее сырье. Фосфогипс - отход производства экстракционной фосфорной кислоты, получаемый путем сернокислотного разложения фосфатного сырья. В зависимости от метода производства он образуется в виде фосфодигидрата (CaSO4 2Н2О-|-Н2О+ -(-примеси) или в виде фосфополугидрата (Са5О4-0,5Н2О-1-Н2О-|-примеси).

Растворы полифосфатов аммония (ЖКУ) широко используются в сельском хозяйстве, так как они обладают рядом преимуществ по сравнению с твердыми удобрениями. ЖКУ, используемые в качестве связующего при гранулировании фосфогипса, соответствуют необходимым требованиям,а именно: сумма питательных веществ, % - не менее 44; содержание азота, % - не менее 10; содержание общей Р2О5, % - не менее 34; степень конверсии Р2О5, % - не менее 35; рН раствора - 6-7; плотность раствора при 20°С, г/см - 1,4±0,3; температура кристаллизации, °С - не выше 18; вязкость раствора при 20°С, СПЗ - не более 50.

Пример 1. Для сравнения готовят гранулы по прототипу, т. е. 70 г фосфогипса смешивают с 30 г Са (ОН)2 и смесь гранулируют. Полученные гранулы высушивают до удаления свободной влаги и испытывают.

Пример 2. 100 г фосфогипса гранулируют, сушат при 105°С и испытывают на прочность.

Пример 3. Исходный фосфогипс дигидрат Wo6,, 96 г смешивают с 4 г ЖКУ марки 10-34-О или 11-37-О, тщательно перемешивают, гранулируют в лабораторном тарельчатом грануляторе. Гранулы сушат при 105°С до удаления свободной влаги, затем подвергают рассеву на сите с ячейкой 20 мм и на нижнем с ячейкой 1 мм. Фракцию более 20 мм подвергают дроблению. Фракцию менее 1 мм (пыль) направляют в ретур. Полученные гранулы испытывают.

Пример 4. В навеску фосфогипса по примеру 3 в количестве 94 г добавляют 6 г ЖКУ марки 10-34-О или 11-37-О и далее поступают по примеру 3.

Пример 5. В навеску фосфогипса по примеру 3 в количестве 93 г добавляют 7 г ЖКУ марки 10-34-О или 11-37-О и далее поступают по примеру 3.

Пример 6. В навеску фосфогипса по примеру 3 в количестве 90 г добавляют 10 г ЖКУ марки 10-34-0 или 11-37-0. Далее поступают по примеру 3.

Пример 7. В навеску фосфогипса по примеру 3 в количестве 87 г добавляют 13 г ЖКУ марки 10-34-О или 11-37-О перемешивают и далее поступают по примеру 3.

Пример 8. В навеску фосфогипса по примеру 3 в количестве 85 г добавляют 15 г ЖКУ 10-34-0 или 11-37-0 перемешивают и гранулируют. Далее поступают по при- меру 3.

Пример 9. В навеску фосфогипса по примеру 3 в количестве 85 г добавляют 17 г ЖКУ 10-34-0 или 11-37-0. Перемешивают и гранулируют по примеру 3.

Аналогичные опыты проводят с фосфо- гипсом-полугидратом.

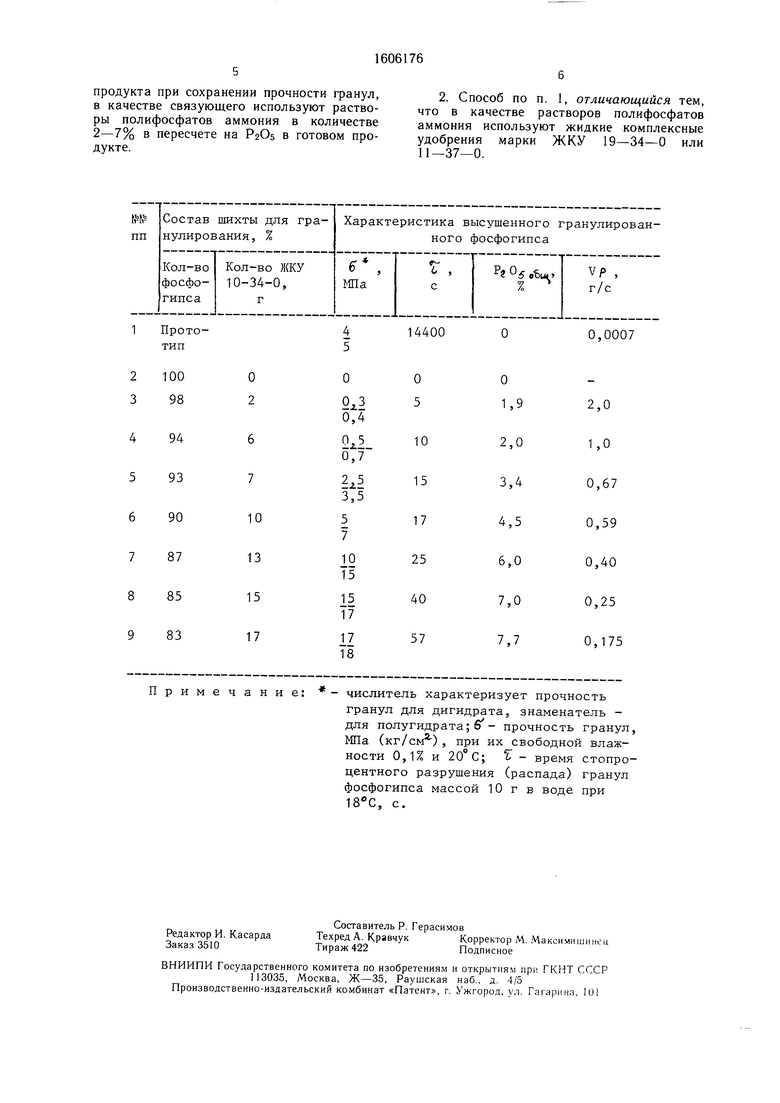

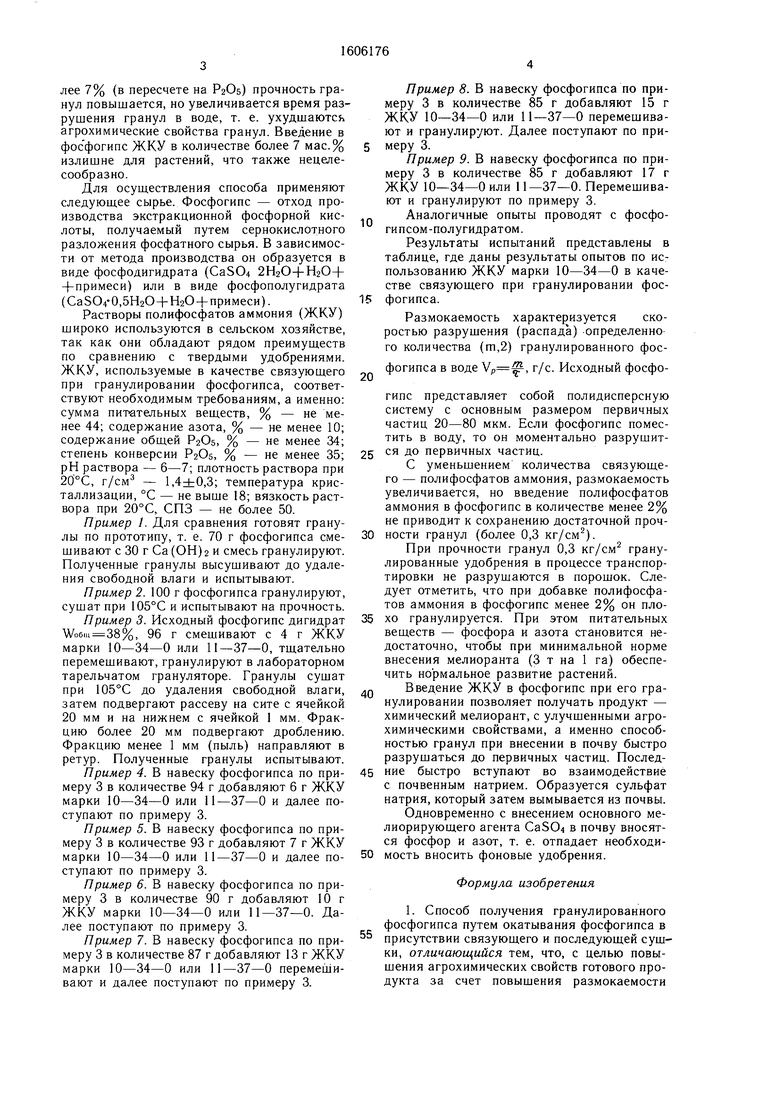

Результаты испытаний представлены в таблице, где даны результаты опытов по использованию ЖКУ марки 10-34-0 в качестве связующего при гранулировании фос- фогипса.

Размокаемость характеризуется скоростью разрушения (распада) определенно го количества (т,2) гранулированного фосфогипса в воде Vp, г/с. Исходный фосфогипс представляет собой полидисперсную систему с основным размером первичных частиц 20-80 мкм. Если фосфогипс поместить в воду, то он моментально разрушит5 ся до первичных частиц.

С уменьшением количества связующего - полифосфатов аммония, размокаемость увеличивается, но введение полифосфатов аммония в фосфогипс в количестве менее 2% не приводит к сохранению достаточной проч0 ности гранул (более 0,3 кг/cм).

При прочности гранул 0,3 кг/см гранулированные удобрения в процессе транспортировки не разрушаются в порошок. Следует отметить, что при добавке полифосфатов аммония в фосфогипс менее 2% он пло5 хо гранулируется. При этом питательных веществ - фосфора и азота становится недостаточно, чтобы при минимальной норме внесения мелиоранта (3 т на 1 га) обеспечить нормальное развитие растений.

Q Введение ЖКУ в фосфогипс при его гранулировании позволяет получать продукт - химический мелиорант, с улучшенными агрохимическими свойствами, а именно способностью гранул при внесении в почву быстро разрушаться до первичных частиц. Послед5 ние быстро вступают во взаимодействие с почвенным натрием. Образуется сульфат натрия, который затем вымывается из почвы. Одновременно с внесением основного мелиорирующего агента CaSO4 в почву вносятся фосфор и азот, т. е. отпадает необходи0 мость вносить фоновые удобрения.

Формула изобретения

продукта при сохранении прочности гранул, в качестве связующего используют растворы полифосфатов аммония в количестве 2-7% в пересчете на Р2О5 в готовом продукте.

Примечание: - числитель характеризует прочность

гранул для дигидрата, знаменатель - для полугидрата; б - прочность гранул, МПа (кг/см), при их свободной влажности 0,1% и 20° С; f - время стопроцентного разрушения (распада) гранул фосфогипса массой 10 г в воде при 18 С, с.

| Способ получения гранулированного фосфогипса | 1974 |

|

SU538734A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-11-15—Публикация

1987-05-25—Подача