Изобретение относится к области покрытия материалов металлами, в частности к способам нанесения тонких пленок из переходных металлов на кремниевые подложки при изготовлении твердотельных приборов.

Известны способы нанесения тонких металлических пленок на подложки путем термического испарения и напыления вещества в вакууме.

Недостатком таких способов является низкое качество получаемых покрытий из-за слабой адгезии металлической пленки к подложке. Применяемая иногда для увеличения адгезии термообработка после нанесения покрытия не только усложняет процесс, но и приводит к нежелательным структурным изменениям в пленке и подложке.

Наиболее близким к изобретению является способ нанесения тонких металлических пленок на кремниевые подложки, заключающийся в том, что наносят металлы на подложку методом вакуумного испарения, после чего для увеличения адгезии полученной тонкой металлической пленки к подложке производят ее обработку в вакууме пучком электронов с заданной энергией и дозой облучения.

Недостаток известного способа - сложность процесса и соответствующего оборудования, обусловленная необходимостью корпускулярной обработки после нанесения покрытия.

Сущность изобретения состоит в том, что по способу металлизации кремниевых подложек, заключающемуся в нанесении металла на подложку методом вакуумного испарения, процесс ведут при температуре подложки не более 80оС в газовой среде с содержанием углерода не менее 5 об. % и кислорода не более 1 об. % . Кроме того, температуру подложки при нанесении покрытия выбирают преимущественно не менее 0оС.

Предлагаемый способ металлизации кремниевых подложек позволяет упростить процесс нанесения покрытия при высокой адгезии получаемой металлической пленки к подложке, предотвращает глубокую взаимную диффузию материалов пленки, что повышает качество изделия.

Поддержание температуры подложки при нанесении покрытия не более 80оС обеспечивает прохождение устойчивого процесса аморфизации приграничных слоев и надежное сцепление металлической пленки и подложки. При увеличении температуры более 80оС начинается сильная взаимная диффузия элементов пленки и подложки, а также уменьшается аморфизация границы раздела, что резко ухудшает качество покрытия. С другой стороны, снижение температуры способствует получению тонкого пограничного аморфного слоя, однако при температуре ниже 0оС происходит интенсивная конденсация остаточных газов на положку, что приводит к ее загрязнению и снижению качества получаемого покрытия.

Наличие при вакуумном напылении металла на подложку углерода (например, в виде соединений углерода) в остаточной газовой среде обеспечивает устойчивый процесс аморфизации на границе раздела металла и подложки. Углерод как металлоид участвует в образовании прочной ковалентной связи с атомами переходных металлов внутри ковалентных комплексов (известно, что эти связи намного прочнее связи в кристаллической фазе). Аморфные (разупорядоченные) системы характеризуются ближним порядком, при котором наблюдается сильное межатомное взаимодействие. При аморфизации в результате образования прочной межатомной связи улучшаются такие свойства, как микротвердость, жаро-, износо- и коррозионностойкость, а также прочность адгезионных контактов. Кроме того, получающийся тонкий (около 100  ) аморфный слой не только обеспечивает высокую адгезию пленки к основе, но и представляет собой запорный пограничный слой, предотвращающий более глубокую взаимную диффузию элементов. Данные процессы, как показали исследования, происходят в условиях, когда количество углерода cоставляет не менее 5 об. % , при меньшем количестве углерода аморфизация отсутствует.

) аморфный слой не только обеспечивает высокую адгезию пленки к основе, но и представляет собой запорный пограничный слой, предотвращающий более глубокую взаимную диффузию элементов. Данные процессы, как показали исследования, происходят в условиях, когда количество углерода cоставляет не менее 5 об. % , при меньшем количестве углерода аморфизация отсутствует.

На процесс аморфизации оказывает влияние и кислород: при его содержании, большем 1 об. % , происходит окисление образующейся металлической пленки и исчезновение аморфной фазы на границе раздела.

Указанные пределы содержания элементов (углерода и кислорода), необходимые для нормального протекания процесса аморфизации, достигаются, как показывают исследования, в условиях обычно применяемого в производстве вакуума, т. е. при давлении газовой среды 10-3 - 10-5 Па.

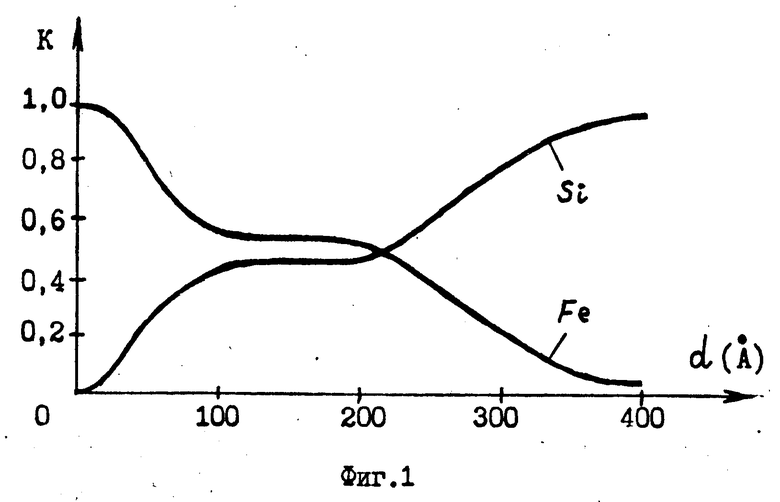

На фиг. 1 показана зависимость относительной концентрации К элементов покрытия (Fe) и подложки (Si) от глубины d залегания исследуемого слоя; на фиг. 2 - зависимость К(d) для покрытия, полученного при повышенной температуре подложки.

Способ металлизации кремниевой подложки заключается в следующем.

Подложку, предварительно обезжиренную, помещают в камеру для напыления и создают в ней вакуум, при котором содержание кислорода не превышает 1 об. % , а содержание углерода составляет не менее 5 об. % . Температуру подложки перед напылением поддерживают в интервале 0-80оС, например комнатную. Далее испаряют металл (из элементов переходной группы, например железо или никель) с осаждением его на подожку. После снятия вакуума подложку с нанесенной металлической пленкой извлекают из камеры.

Предлагаемый способ позволяет полностью исключить какие-либо дополнительные операции по получению качественного металлизированного твердотельного элемента (например, термообработку, корпускулярное облучение и т. п. ). Не нужен также сверхвысокий вакуум в процессе нанесения покрытия. Все это существенно упрощает как сам процесс, так и аппаратуру для его проведения (не требуется сверхвысоковакуумное оборудование, установки ионной и электронной бомбардировки, печи).

П р и м е р 1. Подложку из монокристаллического кремния (111) размером 6х12 мм перед нанесением покрытия промывают в спирте и помещают в напылительную камеру напротив испарителя с переходным металлом - железом (в вольфрамовый резистивный испаритель в виде лодочки помещают порошок железа в количестве 10 мг). Вакуумируют камеру турбомолекулярным насосом до давления 10-4 Па, после чего в течение 20 с испаряют железо на подложку при комнатной температуре.

На фиг. 1 показано распределение относительной концентрации К элементов по глубине d полученного описанным способом покрытия (суммарное содержание железа и кремния в слоях принято за единицу). Исследования проводили с помощью автоматизированного комплекса, включающего в себя рентгеноэлектронный магнитный спектрометр, напылительную камеру и манипулятор для переноса образца из напылительной камеры в камеру анализатора спектрометра без нарушения вакуума. При этом для послойного анализа по глубине использовали травление ионами аргона (ионное травление производили в камере анализатора спектрометра, ионный пучок направляли под углом 45о к поверхности образца). Для идентификации аморфного состояния применяли эталонные образцы - сплав железо-кремний и аморфном состоянии и чистое железо. С этой целью были получены рентгеноэлектронные спектры внутренних уровней и валентных полос элементов системы. В области границы раздела системы покрытие - подложка наблюдается форма спектра валентной полосы, подобная форме спектра валентной полосы эталонного аморфного сплава Fe Si33 C0,5-1. Валентная полоса в этой области образована перекрытием и гибридизацией волновых функций 3d 4sp-электронов Fe и р-электронов Si и С. В случае отсутствия аморфизации получается валентная полоса, структура которой характерна для чистого железа. Это говорит о том, что в этой области между атомами Fe преобладает металлическая связь, она выражена сильнее, чем ковалентная связь, образованная гибридизацией волновых функций электронов Fe, Si и С. О наличии межатомной связи Fe с Si и С на границе раздела системы свидетельствуют рентгеноэлектронные спектры внутренних уровней элементов.

Как видно из фиг. 1, в процессе травления полученной пленки ионами аргона относительная концентрация железа в покрытии остается высокой, а вблизи переходного (аморфного) слоя резко снижается до значения 0,55. С другой стороны, у поверхности покрытия полностью отсутствует кремний, а вблизи переходного слоя его относительная концентрация резко возрастает. В аморфном слое (на глубине 100-200  ) концентрация элементов остается неизменной, а в кремниевой подложке концентрация железа резко снижается практически до нуля.

) концентрация элементов остается неизменной, а в кремниевой подложке концентрация железа резко снижается практически до нуля.

Для сравнения на фиг. 2 показано распределение относительной концентрации К железа и кремния по глубине на покрытии, полученном при повышенной температуре подожки (около 200оС). Как видно из графика, отсутствует явно выраженный переходный слой (отсутствует аморфизация материала) и имеет место глубокая взаимная диффузия элементов: концентрация кремния в покрытии даже на поверхности достигает значительной величины, а концентрация железа в подложке остается высокой и на больших глубинах (d > 200  ).

).

П р и м е р 2. Подложку из монокристаллического кремния (111) покрывают никелем способом, аналогичным примеру 1. Как и в предыдущем случае, в никелевом покрытии образуется переходный аморфный слой, обеспечивающий высокую адгезию покрытия и представляющий собой барьер, предотвращающий глубокую взаимную диффузию никеля и кремния.

Таким образом, предлагаемый способ металлизации кремниевых подложек не только существенно упрощает процесс получения покрытия при высокой его адгезии, но и повышает качество получаемого изделия за счет снижения взаимной диффузии элементов покрытия и подложки. (56) Авторское свидетельство СССР N 1019965, кл. Н 01 L 21/26, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СОПРЯЖЕНИЯ ИМПУЛЬСНЫХ ДАТЧИКОВ С БЛОКОМ ОБРАБОТКИ ИНФОРМАЦИИ | 1989 |

|

RU2024047C1 |

| СПОСОБ АКУСТОЭМИССИОННОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1991 |

|

RU2006855C1 |

| СПОСОБ ГЕОЭЛЕКТРОРАЗВЕДКИ | 1992 |

|

RU2032191C1 |

| УСТРОЙСТВО ПРЕЦИЗИОННЫХ ПЕРЕМЕЩЕНИЙ ПО ПОВЕРХНОСТИ ИЗ ФЕРРОМАГНИТНОГО МАТЕРИАЛА | 1991 |

|

RU2007018C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ОТНОШЕНИЯ ТОКОВ В НАГРУЗКАХ | 1991 |

|

RU2035060C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ОТНОШЕНИЯ ТОКОВ В НАГРУЗКАХ | 1991 |

|

RU2035061C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СИЛЫ | 1992 |

|

RU2051344C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2051381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 1991 |

|

RU2038345C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 1991 |

|

RU2039726C1 |

Использование: в области нанесения покрытий, в частности нанесения тонких пленок из переходных металлов на кремниевые подложки при изготовлении твердотельных приборов. Сущность изобретения: способ металлизации заключается в нанесении металла на подложку методом вакуумного испарения при температуре подложки не более 80С в газовой среде с содержанием углерода не менее 5 об. % и кислорода не более 1 об. % , причем температуру подложки при нанесении покрытия выбирают преимущественно не менее 0С. Изобретение позволяет упростить процесс нанесения покрытия при высокой адгезии получаемой металлической пленки к подложке, предотвращает глубокую взаимную диффузию материалов пленки и подложки, что повышает качество изготовляемого твердотельного элемента. 1 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-03-30—Публикация

1992-07-24—Подача