Изобретение относится к области машиностроения (детали машин) и может быть использовано для амортизации различного вида промышленного оборудования, двигателей и аппаратуры.

Известен амортизатор в виде изогнутых тросовых упругих элементов, закрепленных на опорных плитах [1] .

К недостаткам этого технического решения относятся сложность настройки на определенные перемещения, малая несущая способность, большие статические деформации и амплитуды колебаний, относительно высокая масса, сложность изготовления на большие нагрузки (500-1000 кгс).

Высокое внутреннее трение между волокнами, циклические контактные нагрузки между волокнами тросов приводят к разрушению волокон, не позволяют использовать в качестве конструкционных материалов высокопрочные неметаллические волокна.

Известен амортизатор, принятый за прототип и содержащий корпус, упругие элементы, выполненные в виде равномерно расположенных плоских пружинящих полос, изогнутых полукольцами в плоскости наименьшего сопротивления изгибу, и шайбу крепления [2] .

Недостатки прототипа следующие.

Пониженная несущая способность из-за наличия предварительных внутренних напряжений, возникающих при изгибе плоских колец во время сборки амортизаторов. Эти напряжения приводят к уменьшению ресурса и ударной стойкости амортизаторов.

Плоские элементы постоянно находятся под напряжением изгиба, даже без нагрузки, что приводит к развитию явлений ползучести, ухудшению упругих характеристик и амортизационных свойств. Вследствие этого уменьшается ресурс амортизаторов и их ударостойкость, необходимые для транспортных систем амортизации.

Сложность сборки таких амортизаторов, связанная с необходимостью изгиба пластин упругих элементов, что требует сложной технологической оснастки и ручных немеханизированных работ. Это повышает стоимость изделий и затрудняет демонтаж и ремонт в условиях эксплуатации.

Целью изобретения является улучшение демпфирующих свойств амортизаторов.

Это достигается тем, что упругие элементы выполнены в виде разрезных колец, установленных коаксиально друг другу, а их разрезы смещены относительно друг друга. Кольца могут иметь круглую, овальную или иную форму переменной кривизны.

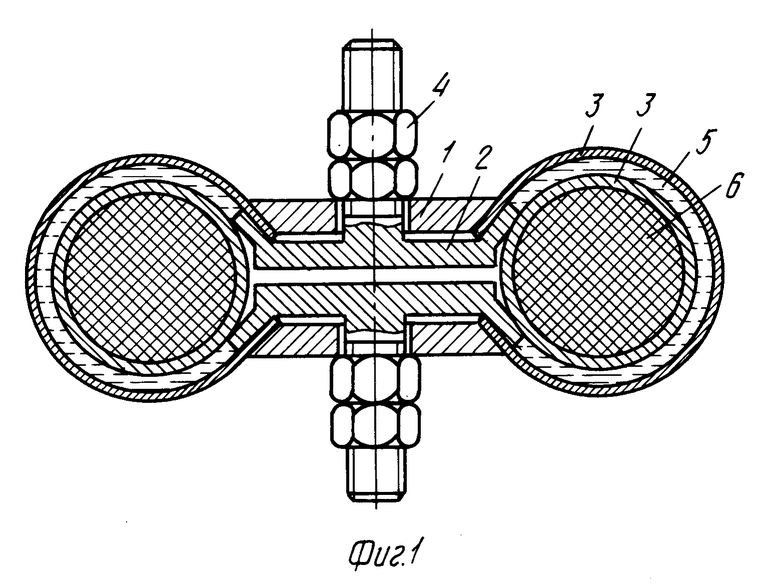

На фиг. 1 изображен предлагаемый амортизатор, содержащий шайбу крепления 1, крепежные болты 2, упругие кольца 3, стяжные гайки 4, прослойку 5, ударопоглощающее устройство 6.

Работает амортизатор следующим образом. Нагрузка от колеблющегося объекта через один из болтов 2 передается упругим элементам 3. Упругие элементы 3 получают изгибные деформации, которые эффективно гасятся за счет их низкой жесткости в вертикальном и поперечном направлениях и взаимодействия с прослойкой 5.

Выполнение упругих элементов в виде разрезных колец, нарезанных из трубчатого материала, позволяет повысить их надежность за счет устранения напряжений в материале по сравнению с согнутыми плоскими упругими элементами.

Использование в качестве упругих элементов композиционных материалов дает значительные преимущества по сравнению с использованием традиционных материалов, таких как резина, металлических тросов и т. д. , поскольку композиционные материалы могут быть изготовлены под технические требования к амортизатору. Кроме того, стойкость композиционных материалов к высоким температурам порядка 800оС, к агрессивным средам, щелочам, кислотам, маслу, топливу открывает перспективы для более широкого применения их по сравнению с амортизаторами, изготовленными из традиционных материалов.

Применение композиционных материалов позволяет в значительной степени упростить технологию изготовления упругих элементов амортизаторов. Один из способов получения кольцевых упругих элементов заключается в следующем.

На оправку, соответствующую внутреннему диаметру упругого элемента, наматывается полотно из стекловолокна и одновременно пропитывается связующим составом, например эпоксидной смолой. По достижении требуемой толщины намотанная заготовка вместе с оправкой помещается в термостат, где полимеризуется при определенной температуре. После этого оправка выпрессовывается, полученная труба нарезается на части, фрезируются разъемы. Затем производится сборка амортизатора при помощи болтов и упругих шайб.

Форма упругих элементов определяется формой оправки. При круглой оправке получаем круглые кольца, при овальной - овальные и т. д.

Могут быть применены другие технологии изготовления упругих элементов, например прессование колец в пресс-формах соответствующего профиля (круглые, овальные, треугольных и т. д. ).

Выполнение упругих элементов из материалов с различными фрикционными и демпфирующими свойствами позволяет избирательно демпфировать колебания определенных частот.

Размещение между полукольцами прослойки, выполненной из материала с фрикционными и демпфирующими свойствами, отличными от демпфирующих и фрикционных свойств полуколец, позволяет уменьшить износ упругих колец за счет свойств этой прослойки.

При изменении нагрузки происходит относительное перемещение внутренних и наружных колец. За счет сил трения часть колебательной энергии, поступающей от виброизолируемого механизма, преобразуется в тепловую и рассеивается в окружающей среде. В качестве материала прослойки может служить фторопласт, масло, вазелин, графитовый порошок и т. д. Выбор материала определяется требованиями к коэффициенту потерь амортизатора, что важно для прохождения резонансных частот при работе механизмов на различных частотах вращения, т. к. очень малые коэффициенты потерь приводят к увеличению амплитуд смещений механизма при резонансе, а большие коэффициенты потерь ухудшают виброизолирующие свойства амортизатора. Таким образом, выбор материала прослойки позволяет более точно подобрать требуемый коэффициент потерь амортизатора.

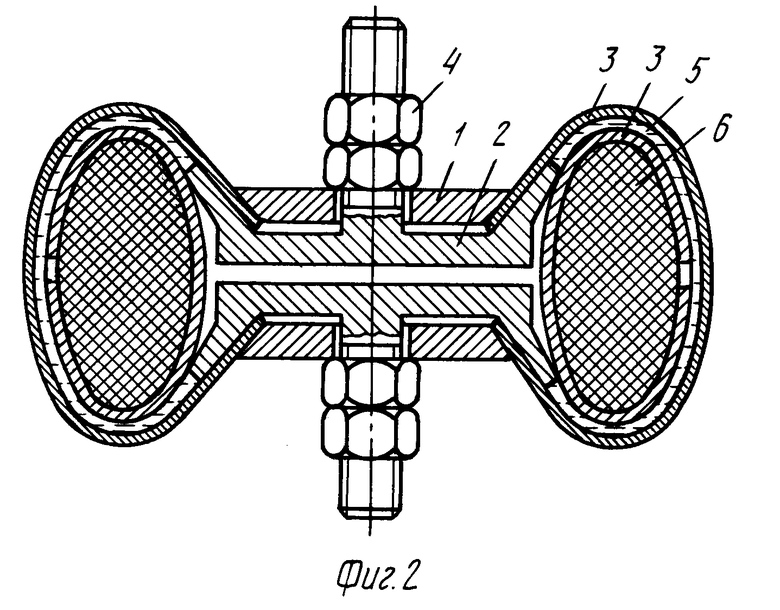

Амортизатор с переменной кривизной (овальный, треугольный и т. д. ) , показанный на фиг. 2, имеет разную жесткость по осям координат, что расширяет возможности уменьшения колебаний по различным направлениям.

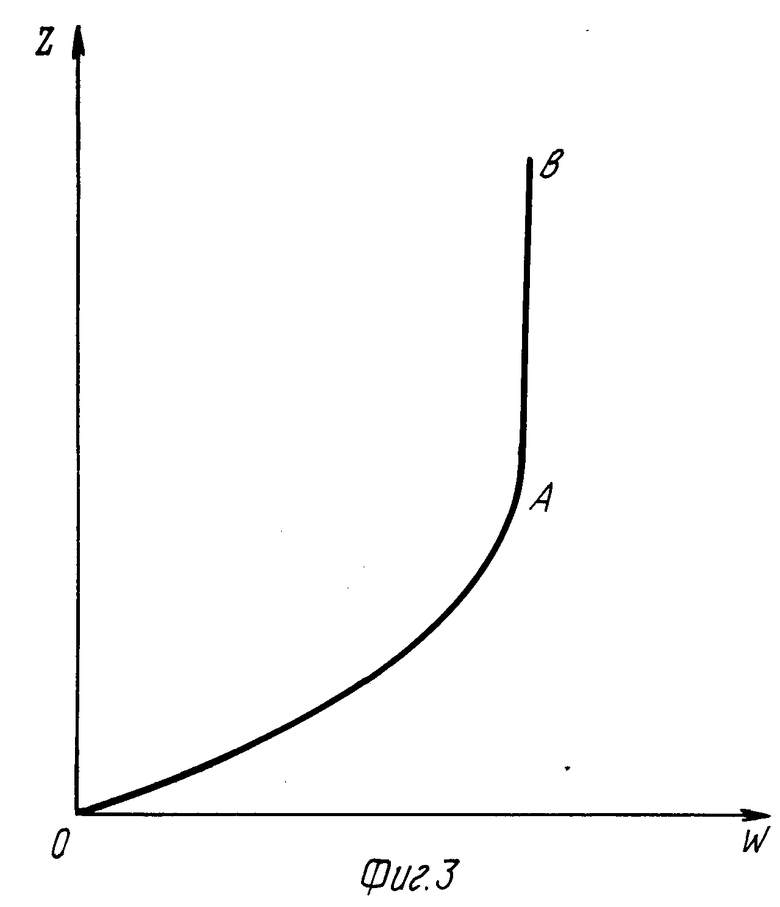

Выполнение охватываемых и охватывающих колец с несовпадающими разъемами позволяет получить нелинейные характеристики жесткости амортизатора при возрастании нагрузки выше определенной величины, например при ударе (фиг. 3).

Первоначально при росте нагрузки деформация колец происходит практически линейно (линия ОА). Затем разъем внутреннего кольца замыкается и коэффициент жесткости резко увеличивается (линия АВ). Для того, чтобы первоначально замыкалось внутреннее кольцо подбирается соответствующая величина разъема внутреннего кольца.

Поскольку жесткость неразрезных колец в несколько раз выше, чем у разрезных, при замыкании внутреннего кольца его жесткость становится соизмеримой с жесткостью неразрезного кольца и результирующая жесткость внешнего и внутреннего колец при замыкании внутреннего кольца резко увеличивается.

Жесткость наружного и внутренного колец может быть различна в зависимости от конкретных требований к результирующей жесткости амортизатора для виброизоляции данного вида оборудования.

Например, при меньшей жесткости наружного кольца под номинальной нагрузкой основную роль в виброгашении будут играть наружные кольца, но при перегрузках начинают работать внутренние кольца и при дальнейшем возрастании нагрузки, например при ударе, энергию поглощает упругое пористое тело. (56) 1. Авторское свидетельство СССР N 380883, кл. F 16 F 3/02, 1970.

2. Авторское свидетельство СССР N 422888, кл. F 16 F 3/02, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРТИЗАТОР КОЛЬЦЕВОЙ | 2003 |

|

RU2259504C2 |

| АМОРТИЗАТОР | 2003 |

|

RU2245469C1 |

| ПНЕВМАТИЧЕСКИЙ МОЛОТОК УДАРНОГО ДЕЙСТВИЯ | 1990 |

|

RU2009878C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЙ | 2004 |

|

RU2256972C1 |

| АМОРТИЗАТОР | 2002 |

|

RU2231700C1 |

| ПНЕВМАТИЧЕСКАЯ ОПОРА | 1989 |

|

RU2010128C1 |

| ПОДОШВА, РЕКУПЕРИРУЮЩАЯ ЭНЕРГИЮ | 1991 |

|

RU2009651C1 |

| РЕЗЕЦ | 1991 |

|

RU2009768C1 |

| ПЛАСТИЧЕСКИЙ АМОРТИЗАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010127C1 |

Использование: в машиностроении для амортизации оборудования. Сущность изобретения: амортизатор содержит закрепленные на шайбах упругие элементы в виде разрезных колец, установленных коаксиально со смещением из разрезов относительно друг друга. Причем жесткость колец может быть различна и они могут быть выполнены из материалов с разными фрикционными демпфирующими свойствами. Кроме того, между кольцами может быть установлена прослойка из материала, отличного от колец, а во внутреннем кольце может быть размещено упругое пористое тело. 4 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-03-30—Публикация

1991-01-03—Подача