Изобретение относится к устройствам амортизации транспортных систем и может быть использовано в качестве рессорной подвески как для самого транспортного средства, так и для дополнительной амортизации грузов.

Известен амортизатор по заявке Германии DE 311673 A1, В 60 G 11/02 от 25.04.80, содержащий эквидистантно расположенные упругие элементы с прослойками, соединительные и направляющие элементы.

Известный амортизатор имеет большую массу и размеры, низкую энергопоглощаемость, высокую трудоемкость изготовления.

Наиболее близким аналогом, выбранным в качестве прототипа, является изобретение по патенту России 20110126 С1, МКИ7 F 16 F 3/02, от 03.01.91, опубл. 30.03.94 г.

Известный амортизатор содержит по крайней мере один упругий элемент, выполненный в виде эквидистантно расположенных колец с прослойками, соединительные и направляющие элементы.

Амортизатор имеет невысокую надежность работы, большую массу и низкую энергопоглощаемость, что значительно снижает плавность хода транспортного средства, так как основные его элементы выполнены из металла, и не имеет резерва для повышения энергопоглощения за счет увеличения хода, и, кроме того, амортизатор является сложным по конструкции и технологии изготовления.

Основной задачей, на решение которой направлено изобретение, является разработка подвески транспортного средства, обеспечивающей заданную плавность хода без специальных гасителей колебаний, например гидравлических, за счет применения в упругих элементах оптимального сочетания энергопоглощающих материалов (стеклопластика и эластомера) и снижения неподрессоренных масс, требуемую надежность работы за счет оптимизации действующих на детали упругих элементов напряжений, снижения нагрузок на соединительные и направляющие элементы, а также коррозионную стойкость элементов амортизатора при низкой трудоемкости сборки.

Технический результат, который может быть получен при использовании изобретения, заключается в повышении энергопоглощающей способности амортизаторов, снижении их массы и повышении коррозионной стойкости упругих элементов, в повышении надежности работы и технологичности сборки.

Основная задача решена и технический результат достигнут за счет изменения конструкции и реализации новой концепции работы амортизаторов.

Для этого в амортизаторе, содержащем, по крайней мере, один упругий элемент, выполненный в виде эквидистантно расположенных колец с прослойками, соединительные и направляющие элементы, упругие элементы выполнены эллипсообразными, а направляющий элемент выполнен в виде штока, на который надеты соединительные элементы, выполненные в виде грибков и шайб, скрепленных замковым соединением, например “канавка-выступ”, причем крайние грибки амортизатора выполнены с присоединительными элементами, например стальными фланцами, а шайбы и внутренние грибки - из эластичного материала, ножки грибков, в свою очередь, запрессованы в диаметрально противоположные, расположенные по малой оси эллипса отверстия стенок упругих элементов так, что последние закреплены этими своими стенками между соответствующими шляпками грибков и эластичными шайбами и дополнительно поджаты расположенными между ними седлообразными эластичными компенсаторами, при этом эквидистантные кольца каждого упругого элемента выполнены из волокнистого композиционного материала, а внутренние прослойки выполнены из эластичного материала с частичным внедрением между волокон материала упругих колец. Кольца каждого упругого элемента выполнены толщиной, возрастающей от внутреннего кольца к последующему в 1...2 раза. Каждый упругий элемент снабжен наружным защитным кольцом, выполненным из материала основных колец толщиной в 1...2 раза меньшей, чем толщина внутреннего кольца, и установленным через дополнительную прослойку, выполненную из материала основных прослоек. Волокнистый композиционный материал выполнен из стеклопластика на основе стекложгута окружного направления и стеклонитей осевого направления, пропитанных эпоксидосодержащим связующим, а эластичный материал прослоек выполнен, например, из резины, причем все слои композиционного и эластичного материалов выполнены за единый технологический процесс.

Отличительными особенностями амортизатора являются следующие признаки:

- упругие элементы выполнены эллипсообразными, что позволяет повысить надежность работы амортизатора за счет более равномерного распределения действующих в материале колец напряжений;

- направляющий элемент выполнен в виде штока, что позволяет повысить энергопоглощаемость амортизатора за счет увеличения рабочего хода;

- на шток надеты соединительные элементы, выполненные в виде грибков и шайб, скрепленных замковым соединением, например “канавка-выступ” - признак направлен на снижение трудоемкости сборки;

- крайние грибки выполнены с присоединительными элементами, например стальными фланцами, а шайбы и внутренние грибки - из эластичного материала - признак направлен на повышение надежности работы за счет разгрузки штока от изгибных деформаций, на снижение трудоемкости сборки за счет снижения усилий запрессовки, на повышение плавности хода за счет менее жесткого “пробоя” подвески;

- ножки грибков запрессованы в диаметрально противоположные, расположенные по малой оси эллипса отверстия стенок упругих элементов так, что последние закреплены этими своими стенками между соответствующими шляпками грибков и эластичными шайбами и дополнительно поджаты расположенными между ними седлообразными эластичными компенсаторами - признак направлен на повышение надежности работы амортизатора, так как обеспечивает прогнозируемость жесткостных параметров за счет однообразия ориентации элементов амортизатора и отсутствия между ними зазоров (люфтов) - признак конструктивно связан с вышеперечисленными;

- эквидистантные кольца выполнены из волокнистого композиционного материала, а внутренние прослойки выполнены из эластичного материала - признак обеспечивает повышение энергопоглощающей способности амортизаторов, снижение их массы и повышение коррозионной стойкости упругих элементов;

- кольца упругого элемента выполнены толщиной, возрастающей от внутреннего кольца к последующему в 1...2 раза - признак направлен на повышение надежности работы амортизатора за счет оптимизации напряжений, возникающих в материале колец;

- каждый упругий элемент снабжен наружным защитным кольцом, выполненным из материала основных колец толщиной в 1…2 раза меньшей, чем толщина внутреннего кольца, и установленным через дополнительную прослойку, выполненную из материала основных прослоек – признак обеспечивает повышение надежности работы амортизатора, так как в наружном кольце минимальной толщины действуют минимальные напряжения и кольцо допускает возникновение повреждений (забоин, зарезов и др.) от несанкционированных внешних воздействий;

- волокнистый композиционный материал выполнен из стеклопластика на основе стекложгута окружного направления и стеклонитей осевого направления, пропитанных эпоксидосодержащим связующим, а эластичный материал прослоек выполнен, например, из резины, причем все слои композиционного и эластичного материалов выполнены за единый технологический процесс - признак обеспечивает повышение энергопоглощающей способности амортизатора, снижение массы и повышение коррозионной стойкости упругих элементов, повышение надежности амортизатора за счет монолитности упругого элемента, снижение трудоемкости сборки амортизатора.

Указанные признаки конструктивно взаимосвязаны и являются существенными, т.к. каждый из них в отдельности и все совместно направлены на решение поставленной задачи с достижением технического результата. Использования единой совокупности существенных отличительных признаков в известном уровне техники не обнаружено, что характеризует соответствие предложенного технического решения критерию “новизна”.

Единая совокупность новых существенных признаков с общими известными обеспечивает решение поставленной задачи и характеризует предложенное техническое решение существенными отличиями по сравнению с известным уровнем техники и аналогами. Данное техническое решение является результатом научно-исследовательской работы по повышению энергопоглощающей способности амортизаторов, снижению их массы, по повышению коррозионной стойкости упругих элементов, по повышению надежности работы подвески транспортных средств и технологичности ее изготовления. Решение обладает неочевидностью, что свидетельствует о его соответствии критерию “изобретательский уровень”.

Сущность изобретения поясняется чертежами и кратким их описанием.

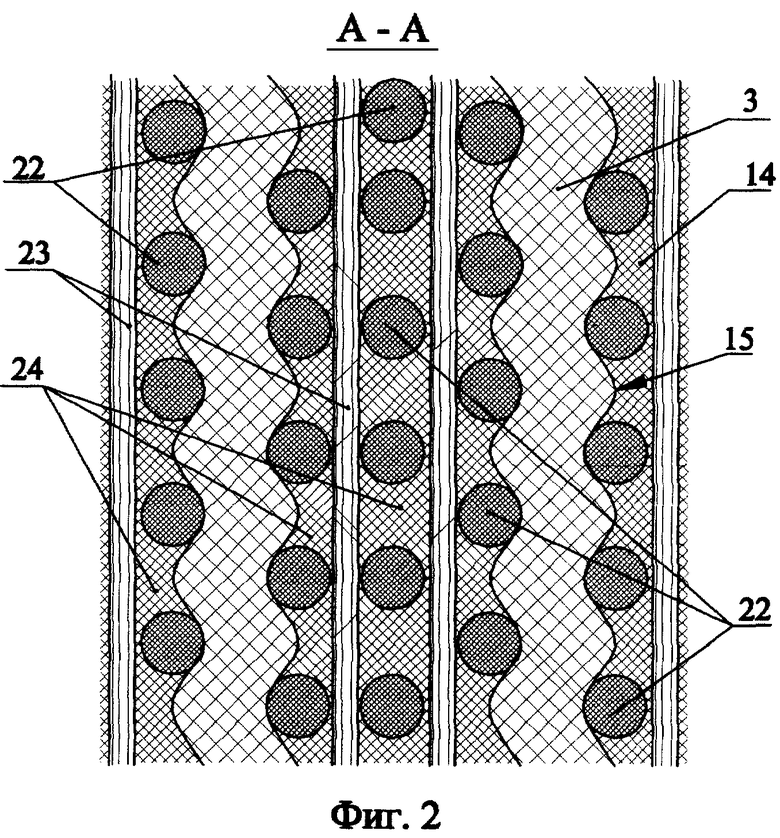

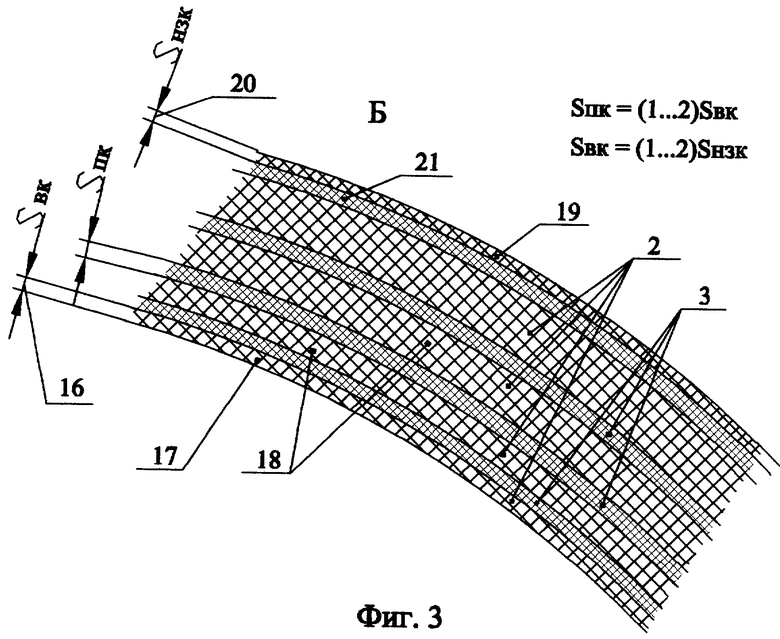

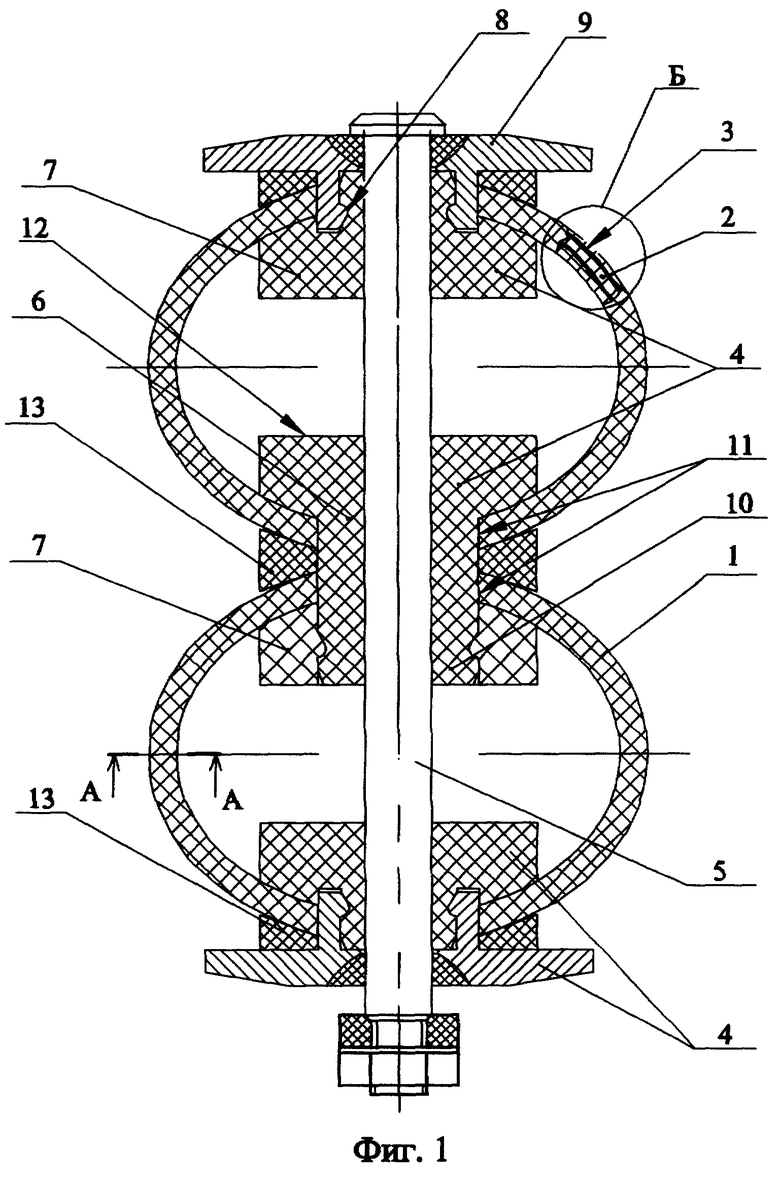

На фиг.1 представлен общий вид амортизатора, на фиг.2 - сечение А-А с изображением структуры материалов упругого элемента, на фиг.3 - выносной элемент Б со схемой расположения колец и прослоек.

Более подробное описание сущности изобретения с указанием позиций на чертежах состоит в следующем.

Амортизатор содержит упругий элемент 1, выполненный в виде эквидистантно расположенных колец 2 с прослойками 3, соединительные 4 и направляющие 5 элементы. Направляющий элемент 5 выполнен в виде штока, на который надеты соединительные элементы 4, выполненные в виде грибков 6 и шайб 7, скрепленных замковым соединением 8, например “канавка-выступ”, причем крайние грибки 6 амортизатора выполнены с присоединительными элементами, например стальными фланцами 9, а шайбы 7 и внутренние грибки 6 - из эластичного материала, ножки 10 грибков 6, в свою очередь, запрессованы в диаметрально противоположные, расположенные по малой оси эллипса отверстия 11 стенок упругих элементов 1 так, что последние закреплены этими своими стенками между соответствующими шляпками 12 грибков 6 и эластичными шайбами 7 и дополнительно поджаты расположенными между ними седлообразными эластичными компенсаторами 13, при этом эквидистантные кольца 2 каждого упругого элемента 1 выполнены из волокнистого композиционного материала 14, а внутренние прослойки 3 выполнены из эластичного материала с частичным внедрением 15 между волокон материала 14 упругих колец. Кольца 2 каждого упругого элемента 1 выполнены толщиной 16, возрастающей от внутреннего кольца 17 к последующему 18 в 1...2 раза. Упругий элемент 1 снабжен наружным защитным кольцом 19, выполненным из материала 14 основных колец 2 толщиной 20 в 1...2 раза меньшей, чем толщина внутреннего кольца 17, и установленным через дополнительную прослойку 21, выполненную из материала основных прослоек 3. Волокнистый композиционный материал 14 выполнен из стеклопластика на основе стекложгута 22 окружного направления и стеклонитей 23 осевого направления, пропитанных эпоксидосодержащим связующим 24, а эластичный материал прослоек 3 выполнен, например, из резины, причем все слои композиционного и эластичного материалов выполнены за единый технологический процесс, при котором эластичный материал прослоек 3 как раз и внедряется между волокнами 22, создавая тем самым надежное замковое соединение всех слоев с дополнительной их фиксацией в осевом направлении.

Функционирование амортизатора заключается в следующем.

При движении транспортного средства по опорной поверхности неподрессоренные массы совершают колебательные движения, деформируя упругие элементы. Гашение колебаний происходит за счет поглощения энергии как в эквидистантных кольцах, выполненных из стеклопластика, так и в резиновых прослойках. При этом при увеличении толщины колец от внутреннего к наружному напряжения, возникающие в материале колец, выравниваются, что повышает усталостную прочность и надежность работы амортизатора в целом. При пробое подвески транспортного средства (максимальная деформация упругих элементов) поглощение энергии происходит эластичными соединительными элементами.

Были изготовлены действующие макеты амортизаторов с упругими элементами, содержащими стеклопластиковые кольца на основе стекложгута окружного направления и стеклонитей осевого направления, пропитанных эпоксидным связующим, с прослойками из резины и эластичными соединительными элементами из полиуретана, и проведены статические, динамические и ресурсные их испытания, которые подтвердили повышенную эффективность предложенного варианта амортизаторов по всем заданным показателям.

Представленное новое техническое решение в предложенной совокупности существенных признаков позволяет создать подвеску транспортного средства, обеспечивающую повышенную плавность хода транспортного средства без специальных гасителей колебаний, например гидравлических, требуемую надежность работы, повышенную коррозионную стойкость элементов амортизатора при низкой трудоемкости изготовления.

Таким образом, предложенное новое техническое решение позволяет создать амортизатор более эффективный по сравнению с известным уровнем техники, воспроизводимый промышленным способом и соответствующий также критерию “промышленная применимость”, т.е. уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПОДВЕСКИ КОНТЕЙНЕРА | 2000 |

|

RU2177596C1 |

| ВЛАГОЗАЩИТНЫЙ КОНТЕЙНЕР ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2499981C1 |

| СИСТЕМА ПОДВЕСКИ ОБЪЕКТА | 2011 |

|

RU2469222C1 |

| СИСТЕМА ПОДВЕСКИ ВЕРТИКАЛЬНОГО КОНТЕЙНЕРА | 2000 |

|

RU2165067C1 |

| ВЛАГОЗАЩИЩЕННЫЙ КОНТЕЙНЕР ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2518690C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЗДУХОЗАБОРНИКА ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ВОЗДУХОЗАБОРНИК ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2348570C1 |

| РЕЗИНОКОРДНЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2559682C1 |

| АМОРТИЗИРУЮЩАЯ СИСТЕМА КОНТЕЙНЕРА | 2000 |

|

RU2163996C1 |

| ПОДВИЖНОЙ СОСТАВ МОНОРЕЛЬСОВОЙ ТРАНСПОРТНОЙ СИСТЕМЫ | 2001 |

|

RU2188775C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2505696C1 |

Изобретение относится к устройствам амортизации транспортных систем. Сущность изобретения заключается в том, что амортизатор содержит, по крайней мере, один упругий элемент, выполненный в виде эквидистантно расположенных колец с прослойками, соединительные и направляющие элементы. Упругие элементы выполнены эллипсообразными, а направляющий элемент выполнен в виде штока, на который надеты соединительные элементы, выполненные в виде грибков и шайб, скрепленных замковым соединением, например “канавка-выступ”. Крайние грибки амортизатора выполнены с присоединительными элементами, например стальными фланцами, а шайбы и внутренние грибки - из эластичного материала. Ножки грибков запрессованы в диаметрально противоположные, расположенные по малой оси эллипса отверстия стенок упругих элементов так, что последние закреплены этими своими стенками между соответствующими шляпками грибков и эластичными шайбами и дополнительно поджаты расположенными между ними седлообразными эластичными компенсаторами. Эвидистантные кольца каждого упругого элемента выполнены из волокнистого композиционного материала, а внутренние прослойки выполнены из эластичного материала с частичным внедрением между волокон материала упругих колец. Техническим результатом является повышение энергопоглащающей способности амортизаторов, снижение их массы и повышение коррозионной стойкости упругих элементов, повышение надежности работы и технологичности сборки. 3 з.п. ф-лы, 3 ил.

| АМОРТИЗАТОР | 1991 |

|

RU2010126C1 |

| АМОРТИЗАТОР, НАПРИМЕР, ДЛЯ ПЛАФОНОВ ОСВЕЩЕНИЯ КАБИНЫ ТРАНСПОРТНОГО САМОЛЕТА | 1972 |

|

SU422888A1 |

| GB 2075441 A1, 18.11.1981. | |||

Авторы

Даты

2004-06-27—Публикация

2002-10-31—Подача