Изобретение относится к измерительной технике и текстильной промышленности и касается устройств для измерения параметров продуктов прядения, в частности определения линейной плотности волокнистых материалов.

Известно устройство для контроля толщины волокон и нитей [1] , выбранное в качестве прототипа, содержащее емкостный датчик, измерительный генератор, усилитель, генератор опорной частоты, блок периодического смещения волокон, синхронный детектор и регистратор.

Недостатком известного устройства является нестабильность показаний прибора в условиях изменения температуры и влажности окружающей среды, а также снижение точности измерения в результате временного дрейфа параметров составляющих данное устройство элементов и функциональных узлов.

Целью изобретения является повышение точности измерения и сортности продуктов прядения.

Это достигается тем, что устройство для контроля линейной плотности волокнистых материалов, содержащее емкостной датчик, подключенный к цепочке из последовательно соединенных измерительного генератора усилителя и регистратора, снабжено дополнительно блоком перемещения датчика, выполненным с возможностью перемещения датчика по трем измерительным позициям, вычислительным блоком и блоком временной задержки. Вычислительный блок входом соединен с выходом регистратора, управляющий выход вычислительного блока - с входом блока перемещения датчика и входом блока временной задержки, выход которого соединен с управляющим входом регистратора.

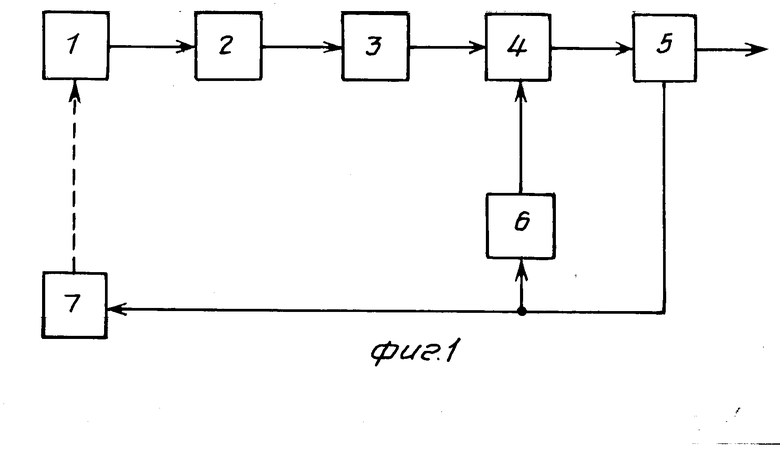

На фиг. 1 представлена блок-схема устройства контроля линейной плотности волокнистых материалов; на фиг. 2 - схема расположения трех измерительных позиций емкостного датчика. Устройство для контроля линейной плотности волокнистых материалов (фиг. 1) содержит последовательно связанные между собой емкостный датчик 1, измерительный генератор 2, усилитель 3, регистратор 4, вычислительный блок 5. Кроме того, устройство содержит блок 6 временной задержки и блок 7 перемещения датчика. Управляющий выход вычислительного блока 5 непосредственно связан с выходом блока 7 перемещения датчика, а через блок 6 временной задержки - с управляющим выходом регистратора 4. Выходом устройства является информационный выход вычислительного блока 6.

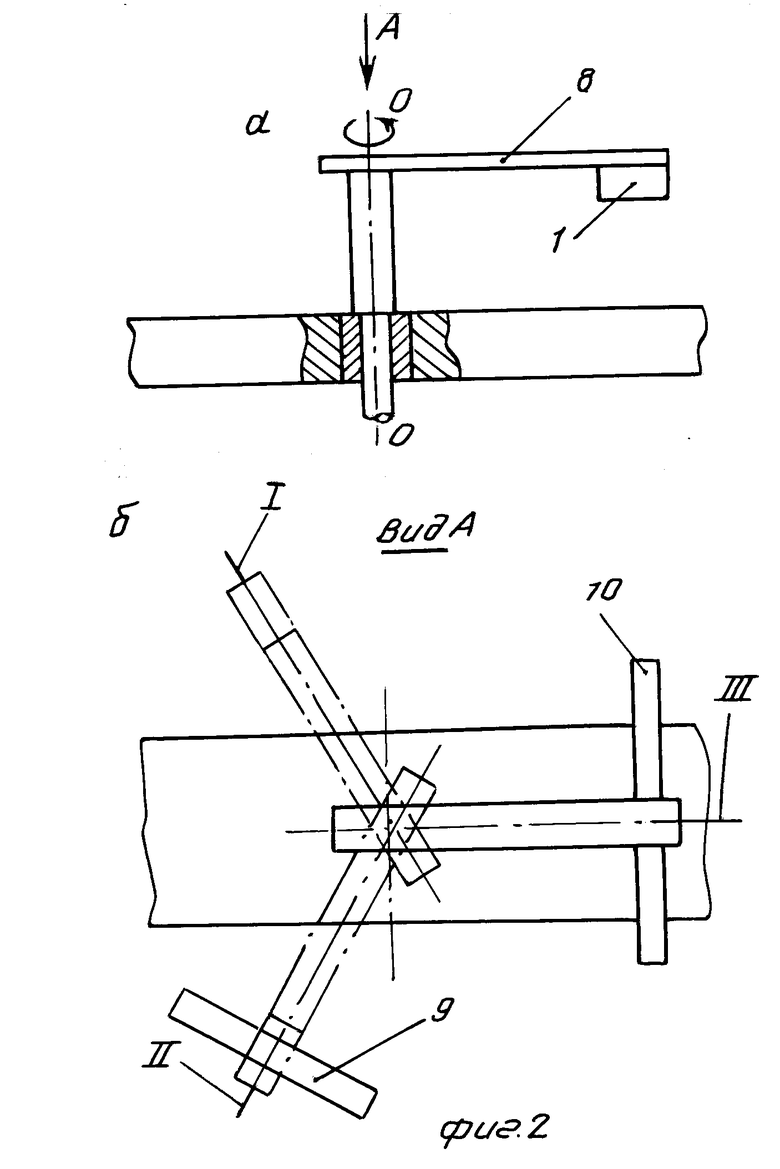

Датчик 1 (фиг. 2 а) расположен на кронштейне 8 (фиг. 2 а), имеющем возможность вращения вокруг оси О-О. Кронштейн при своем вращении проходит три фиксированных пространственных положения, которые в свою очередь являются измерительными позициями емкостного датчика. Вращающийся кронштейн с кинематическими и электрическими функциональными узлами, реализующими его перемещение, образуют блок перемещения датчика (фиг. 1).

Устройство работает следующим образом. Весь измерительный процесс состоит из трех измерительных тактов. Первому измерительному такту соответствует расположение емкостного датчика на первой измерительной позиции (поз. I, фиг. 2 б), которая характеризуется отсутствием в рабочем зазоре емкостного датчика какого-либо материала. Второму измерительному такту соответствует расположение емкостного датчика на второй измерительной позиции (поз. II, фиг. 2 б), которая в свою очередь характеризуется наличием в рабочем зазоре емкостного датчика эталонного волокна 9 (фиг. 2 б) с известной линейной плотностью. Третьему измерительному такту соответствует расположение емкостного датчика на третьей измерительной позиции (поз III, фиг. 2 б), которая характеризуется наличием в рабочем зазоре емкостного датчика волокнистого материала 10 (фиг. 2 б), линейную плотность которого необходимо определить.

Перемещение емкостного датчика с одной измерительной позиции на другую реализуется блоком перемещения по управляющему сигналу от вычислительного блока. Емкостный датчик 1 является элементом рабочего контроля измерительного генератора 2. При изменении линейной плотности волокна в рабочем зазоре емкостного датчика на выходе измерительного генератора 2 соответствующим образом изменяется генерируемая частота, которая через усилитель 3 поступает на информационный вход регистратора 4. Запись информации в регистраторе 4 реализуется по управляющему сигналу от вычислительного блока 5 через блок временной задержки. Последний обеспечивает запись измерительной информации в регистраторе 4 именно в те моменты времени, когда емкостный датчик занимает одну из трех измерительных позиций. Текущая информация о результатах измерения в цифровом виде подается с выхода регистратора 4 на вход вычислительного блока 5.

Результаты измерения всех трех измерительных тактов записываются в память вычислительного блока 5 используются для расчета текущего значения линейной плотности волокнистого материала.

Известно, что статическую функцию преобразования измерительной системы можно представить в виде:

N = a1 + a2 Х, (1) где N - выходная величина;

Х - измеряемая величина;

a1, a2 - параметры статической функции преобразования измерительной системы.

Тогда, согласно выражению (1), результаты измерения всех трех измерительных тактов можно представить в виде системы линейных алгебраических уравнений:

(2)

(2)

Разрешая систему уравнений (2) относительно искомого параметра имеем:

X =  · Q, (3) где Х - величина исследуемого параметра (линейная плотность волокна);

· Q, (3) где Х - величина исследуемого параметра (линейная плотность волокна);

N1 - результат измерения при нахождении емкостного датчика на первой измерительной позиции;

N2 - результат измерения при нахождении емкостного датчика на второй измерительной позиции;

N3 - результат измерения при нахождении емкостного датчика на третьей измерительной позиции;

Q - заданная величина, соответствующая известной линейной плотности эталонного волокна.

Вычислительный блок 5 обрабатывает полученную измерительную информацию согласно выражению (3), после чего выдает величину линейной плотности контролируемого волокна в виде конкретного числового выражения.

Из соотношения (3) видно, что расчет линейной плотности волокна производится только через задаваемое значение эталонной меры Q и результаты измерения трех измерительных тактов (N1, N2, N3). Нестабильность параметров функции преобразования измерительной системы, связанные с их временным дрейфом или с изменением температуры и влажности окружающей среды, на результаты измерения линейной плотности волокна не влияет, за счет чего и стало возможным повышение точности измерения линейной плотности волокна. (56) 1. Авторское свидетельство СССР N 1350478, кл. G 01 B 7/00, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ СИГНАЛОВ ВЕКТОРНЫМ ИЗМЕРИТЕЛЕМ ПРИ СТРУКТУРНО-ИНФОРМАЦИОННОЙ ИЗБЫТОЧНОСТИ | 1991 |

|

RU2011950C1 |

| Устройство для измерения линейной плотности волокнистых материалов | 1990 |

|

SU1796052A3 |

| Способ определения скорости движения нити | 1990 |

|

SU1771491A3 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКОЙ СТРУКТУРОЙ ПОТОКА | 1991 |

|

RU2017882C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НАЛИЧИЯ ВОЛОКОН И НИТЕЙ | 1993 |

|

RU2087602C1 |

| УСТРОЙСТВО ДЛЯ ИЗЛУЧЕНИЯ ГИДРОАКУСТИЧЕСКИХ СИГНАЛОВ | 1992 |

|

RU2010457C1 |

| Устройство для измерения линейной плотности диэлектрического материала | 1991 |

|

SU1807391A1 |

| Устройство для измерения линейной плотности волокнистого продукта | 1984 |

|

SU1254383A1 |

| Многоканальная телеизмерительная система | 1990 |

|

SU1783562A1 |

| Способ измерения содержания комплексов в потоке волокнистого материала | 1989 |

|

SU1781335A1 |

Изобретение относится к измерительной технике и текстильной промышленности, в частности к устройствам для измерения параметров продуктов прядения. Цель изобретения - повышение точности измерения путем исключения влияния на процесс измерения окружающей среды. Устройство содержит емкостный датчик, выход которого подключен к входу цепочки последовательно связанных между собой генератора, усилителя и регистратора. Датчик выполнен с возможностью позиционного измерения параметра пустого зазора, зазора, заполненного эталонным образцом, и зазора, заполненного измеряемым волокном. Устройство дополнительно содержит вычислительный блок и блок временной задержки, а измеряемый параметр определяют из приведенного соотношения. 1 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-03-30—Публикация

1988-05-23—Подача