Изобретение относится к контрольно-измерительным процессам и может использоваться в хлопчатобумажной промышленности для контроля и регулирования технологических параметров в автоматизированных системах прядения.

Современной тенденцией развития хлопчатобумажной промышленности является переход к автоматизированным системам прядения, в которых пряжу получают из потока разъединенных волокон. При этом особенное значение приобретает контроль содержания в этом потоке комплексов. Комплекс - это набор волокон с примесью или без нее, сцепленный механически достаточно прочно, чтобы не разрушаться при прохождении через транспортные каналы.

Известен способ измерения содержания комплексов в потоке волокнистого материала, транспортируемого по каналу воздухом, заключающийся в измерении линейной плотности потока волокнистого материала в двух зонах канала путем регистрации сигналов, полученных от соответствующих датчиков. В качестве датчиков в этом способе используют два фотоаппарата, дающие две проекции потока на взаимно перпендикулярные плоскости, что позволяет отличить скопление волокон от комплекса.

Недостатком известного способа является длительность измерений, обусловленная громоздкостью обработки сигналов при анализе изображений потока на экране.

00

«сяД

00

w ел

Целью изобретения является сокращение времени измерений.

Для достижения этой цели в способе определения содержания комплексов в потоке волокнистого материала, транспортируемого по каналу воздухом, включающем измерение линейной плотности потока волокнистого материала в двух зонах канала путем регистрации сигналов, полученных от соответствующих датчиков, предварительно определяют разницу скоростей потока волокна в середине канала и у его стенки и среднее значение скорости потока волокна в канале, а также уровень сигнала, соответствующий значению плотности комплекса с заданным минимальным содержанием волокон, а измерения линейной плотности потока волокнистого материала происходит в зонах, расположенных на расстоянии L I x xV/AV, где I -штапельная длина волокна; V - среднее значение скорости потока волокна в канале; Л V - разница скорости потока волокна в середине канала и у его стенки, причем о прохождении комплекса судят по превышению за время амплитуд сигналов, соответствующих значениям линейной плотности волокнистого материала в первой по ходу потока волокна зоне, и через интервал времени во второй зоне, над значением уровня сигнала, соответствующего значению плотности комплекса с заданным минимальным содержанием волокна. По распределению увеличений результатов измерений амплитудных значений линейной плотности потока волокнистого материала определяют распределение комплексов по числу волокон.

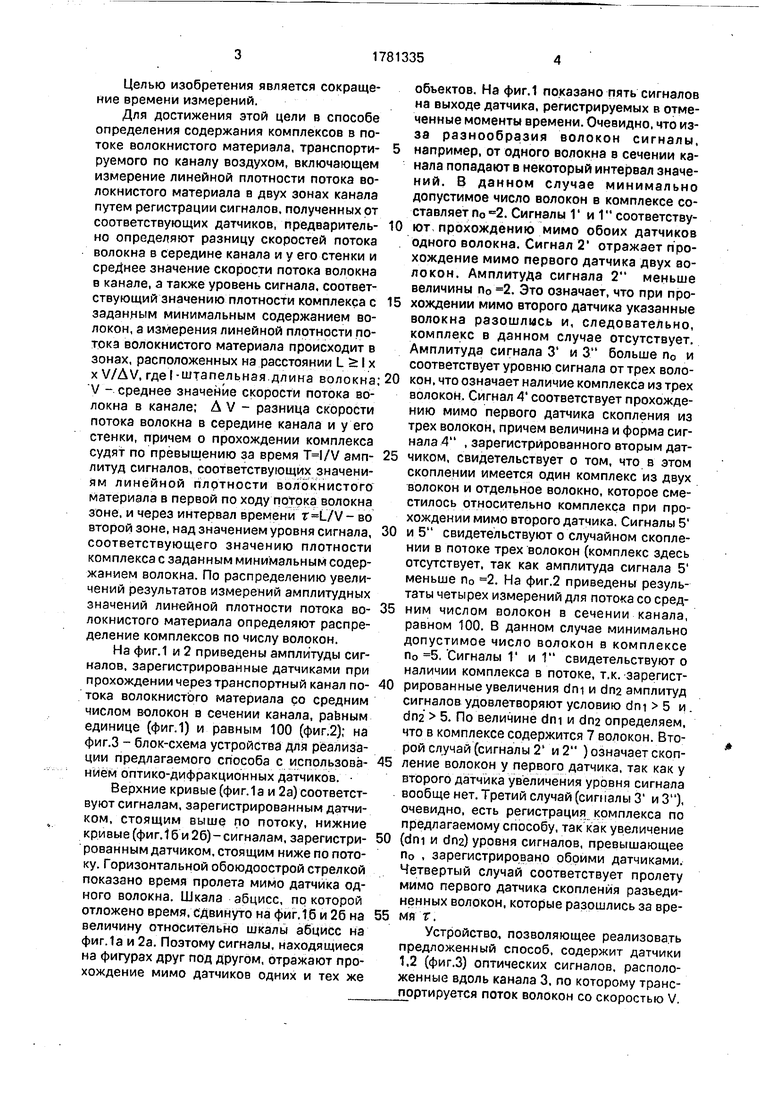

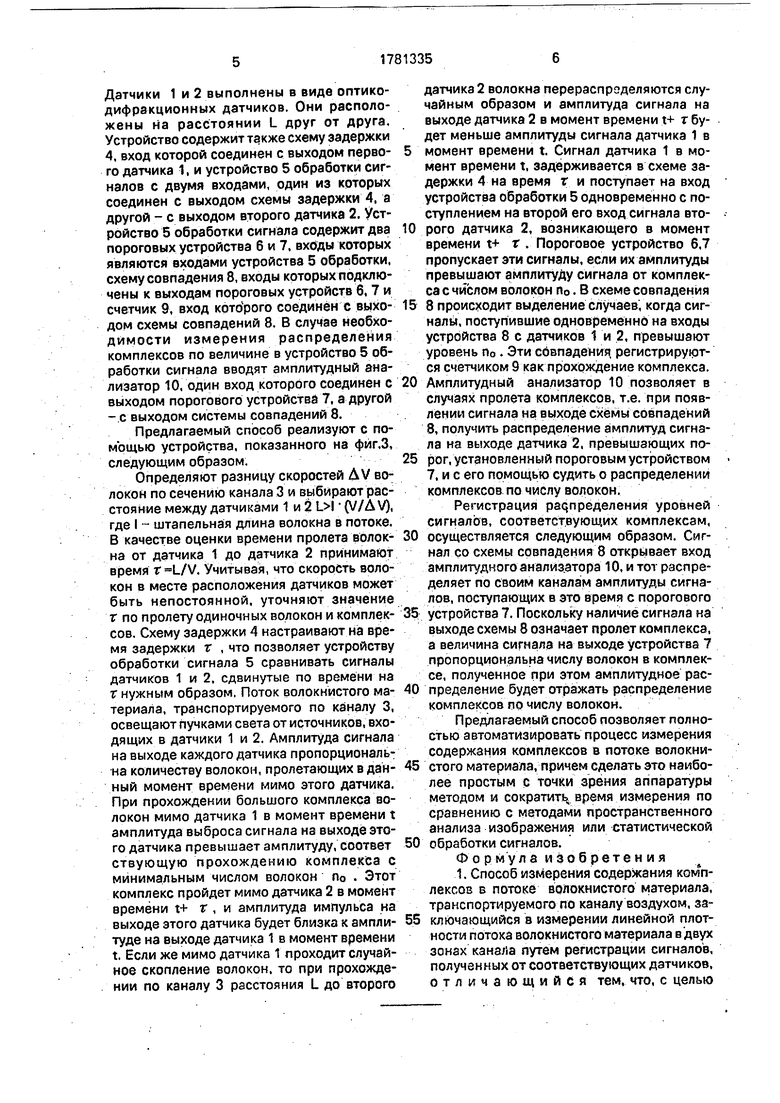

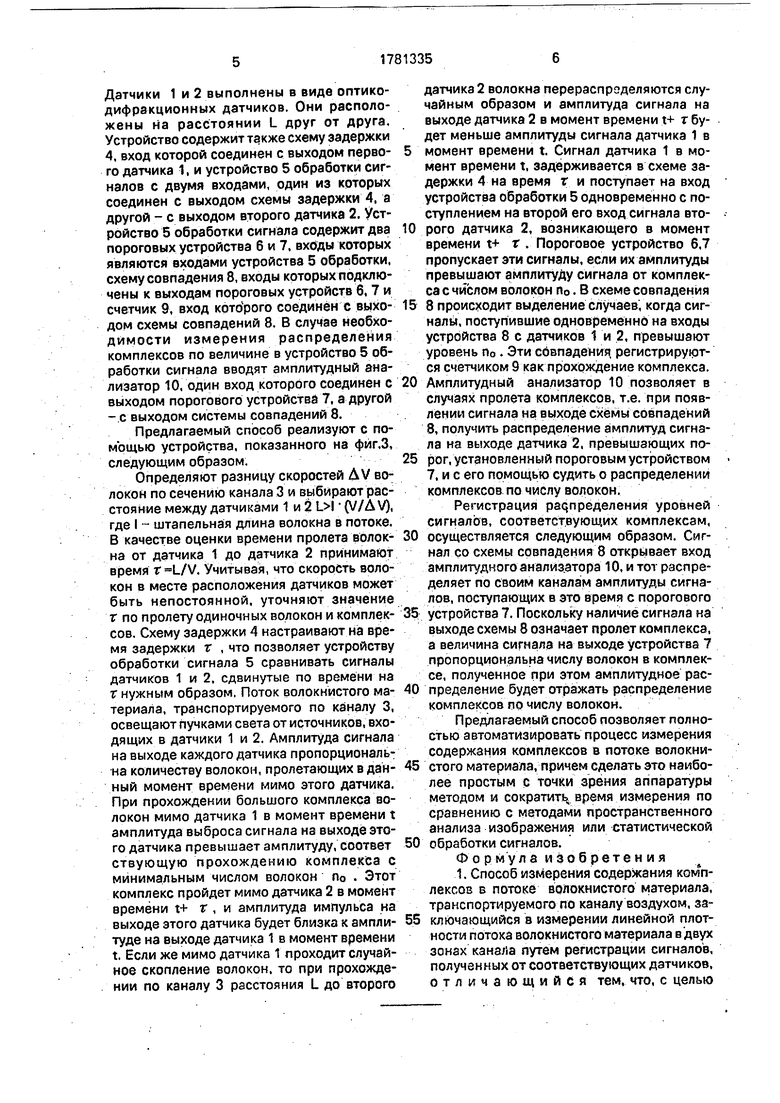

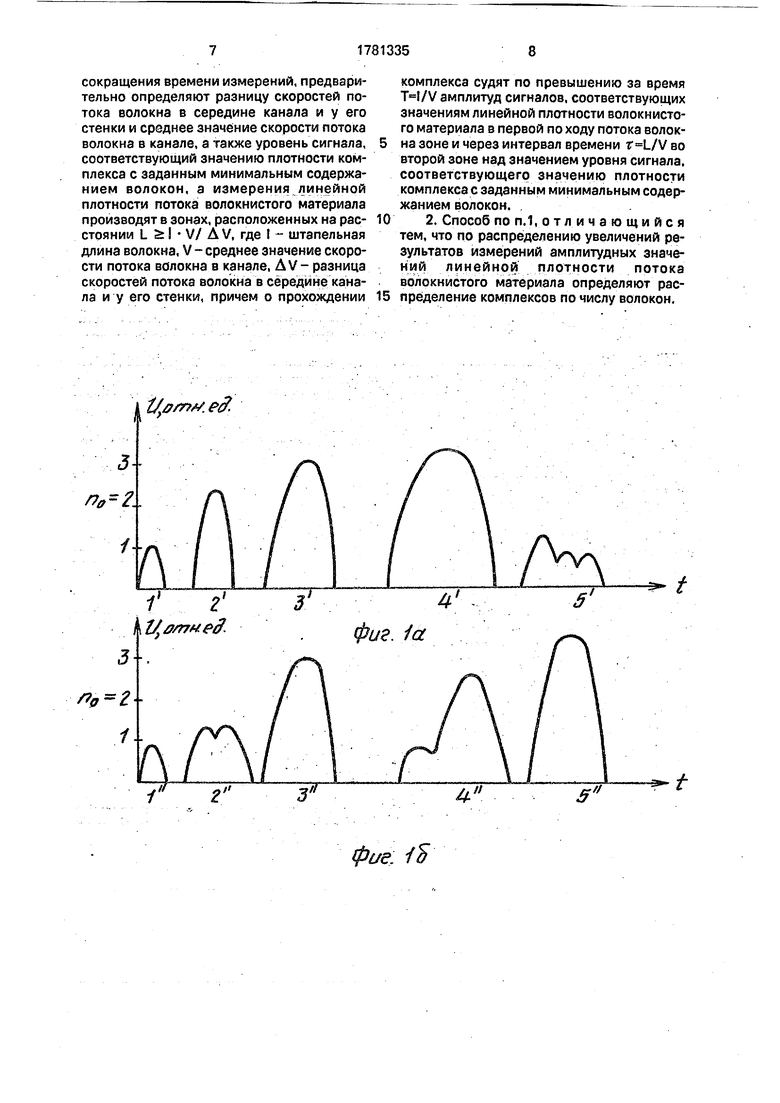

На фиг.1 и 2 приведены амплитуды сигналов, зарегистрированные датчиками при прохождении через транспортный канал потока волокнистого материала со средним числом волокон в сечении канала, равным единице (фиг.1) и равным 100 (фиг.2); на фиг.З - блок-схема устройства для реализации предлагаемого способа с использованием оптико-дифракционных датчиков.

Верхние кривые (фиг.1 а и 2а) соответствуют сигналам, зарегистрированным датчиком, стоящим выше по потоку, нижние кривые (фиг. 1 б и 26) - сигналам, зарегистрированным датчиком, стоящим ниже по потоку. Горизонтальной обоюдоострой стрелкой показано время пролета мимо датчика одного волокна. Шкала абцисс, по которой отложено время, сдвинуто на фиг. 16 и 26 на величину относительно шкалы абцисс на фиг.1а и 2а. Поэтому сигналы, находящиеся на фигурах друг под другом, отражают прохождение мимо датчиков одних и тех же

объектов. На фиг.1 показано пять сигналов на выходе датчика, регистрируемых в отмеченные моменты времени. Очевидно, что из- за разнообразия волокон сигналы,

5 например, от одного волокна в сечении канала попадают в некоторый интервал значений. В данном случае минимально допустимое число волокон в комплексе составляет по 2. Сигналы 1 и 1 соответству0 ют прохождению мимо обоих датчиков одного волокна. Сигнал 2 отражает прохождение мимо первого датчика двух ао- локон. Амплитуда сигнала 2 меньше величины п0 2. Это означает, что при про5 хождении мимо второго датчика указанные волокна разошлись и, следовательно, комплекс в данном случае отсутствует. Амплитуда сигнала 3 и 3 больше п0 и соответствует уровню сигнала от трех воло0 кон, что означает наличие комплекса из трех волокон. Сигнал А соответствует прохождению мимо первого датчика скопления из трех волокон, причем величина и форма сигнала 4 , зарегистрированного вторым дат5 чиком, свидетельствует о том, что в этом скоплении имеется один комплекс из двух волокон и отдельное волокно, которое сместилось относительно комплекса при прохождении мимо второго датчика. Сигналы 5

0 и 5 свидетельствуют о случайном скоплении в потоке трех волокон (комплекс здесь отсутствует, так как амплитуда сигнала 5 меньше п0 2. На фиг.2 приведены результаты четырех измерений для потока со сред5 ним числом волокон в сечении канала, равном 100. В данном случае минимально допустимое число волокон в комплексе По 5. Сигналы 1 и 1 свидетельствуют о наличии комплекса в потоке, т.к. зарегист0 рированные увеличения dm и dn2 амплитуд сигналов удовлетворяют условию dm 5 и. 5. По величине dm и dn2 определяем, что в комплексе содержится 7 волокон. Второй случай (сигналы Т и 2 )означаетскоп5 ление волокон у первого датчика, так как у второго датчика увеличения уровня сигнала вообще нет. Третий случай (сигналы 3 и 3), очевидно, есть регистрация комплекса по предлагаемому способу, так как увеличение

0 (dm и dna) уровня сигналов, превышающее п0 , зарегистрировано обоими датчиками. Четвертый случай соответствует пролету мимо первого датчика скопления разъединенных волокон, которые разошлись за вре5 мя т.

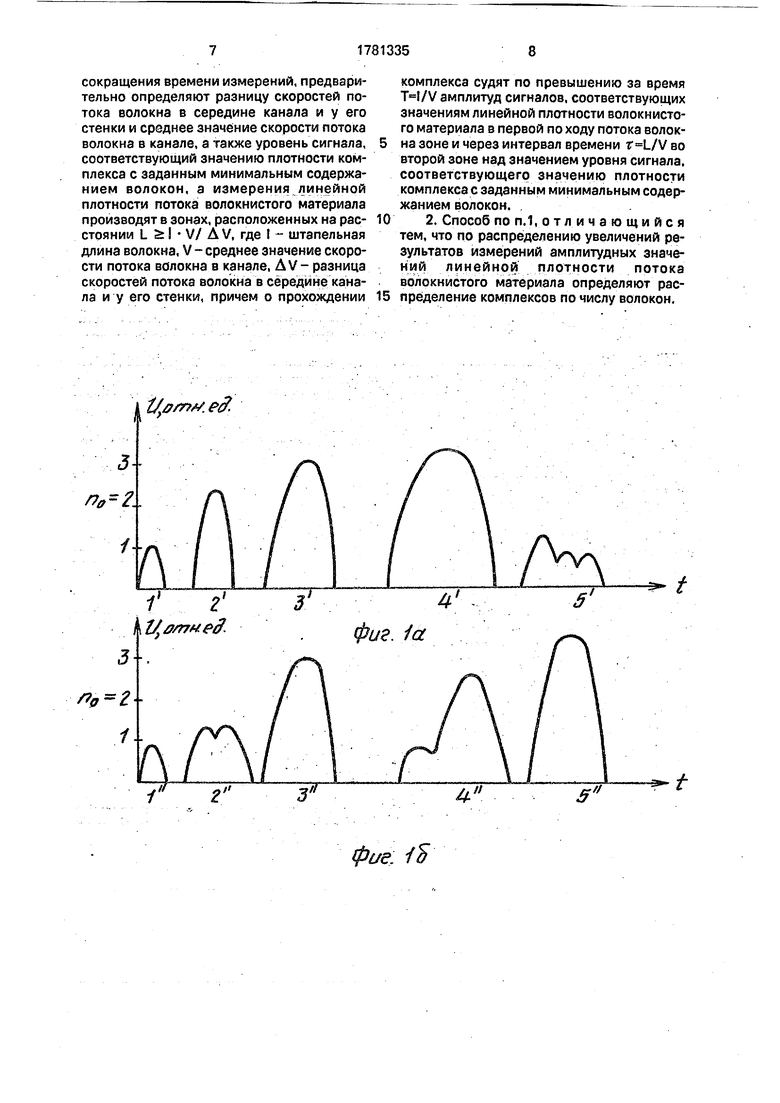

Устройство, позволяющее реализовать предложенный способ, содержит датчики 1,2 (фиг.З) оптических сигналов, расположенные вдоль канала 3, по которому транспортируется поток волокон со скоростью V.

Датчики 1 и 2 выполнены в виде оптико- дифракционных датчиков. Они расположены на расстоянии L друг от друга. Устройство содержит также схему задержки 4, вход которой соединен с выходом первого датчика 1, и устройство 5 обработки сигналов с двумя входами, один из которых соединен с выходом схемы задержки 4, а другой - с выходом второго датчика 2. Устройство 5 обработки сигнала содержит два пороговых устройства 6 и 7. входы которых являются входами устройства 5 обработки, схему совпадения 8, входы которых подключены к выходам пороговых устройств б, 7 и счетчик 9, вход которого соединен с выходом схемы совпадений 8. В случае необходимости измерения распределения комплексов по величине в устройство 5 обработки сигнала вводят амплитудный анализатор 10, один вход которого соединен с выходом порогового устройства 7, а другой - с выходом системы совпадений 8.

Предлагаемый способ реализуют с помощью устройства, показанного на фиг.З, следующим образом.

Определяют разницу скоростей Д V волокон по сечению канала 3 и выбирают расстояние между датчиками 1 и 2 (V/A V)( где I - штапельная длина волокна в потоке. В качестве оценки времени пролета волокна от датчика 1 до датчика 2 принимают время . Учитывая, что скорость волокон в месте расположения датчиков может быть непостоянной, уточняют значение т по пролету одиночных волокон и комплексов. Схему задержки 4 настраивают на время задержки т , что позволяет устройству обработки сигнала 5 сравнивать сигналы датчиков 1 и 2, сдвинутые по времени на т нужным образом. Поток волокнистого материала, транспортируемого по каналу 3, освещают пучками света от источников, входящих в датчики 1 и 2. Амплитуда сигнала на выходе каждого датчика пропорциональна количеству волокон, пролетающих в данный момент времени мимо этого датчика. При прохождении большого комплекса волокон мимо датчика 1 в момент времени t амплитуда выброса сигнала на выходе этого датчика превышает амплитуду, соответ ствующую прохождению комплекса с минимальным числом волокон По . Этот комплекс пройдет мимо датчика 2 в момент времени t+ г , и амплитуда импульса на выходе этого датчика будет близка к амплитуде на выходе датчика 1 в момент времени t. Если же мимо датчика 1 проходит случайное скопление волокон, то при прохождении по каналу 3 расстояния L до второго

датчика 2 волокна перераспределяются случайным образом и амплитуда сигнала на выходе датчика 2 в момент времени t+ т будет меньше амплитуды сигнала датчика 1 в

момент времени t. Сигнал датчика 1 в момент времени t, задерживается в схеме задержки 4 на время т и поступает на вход устройства обработки 5 одновременно с поступлением на второй его вход сигнала второго датчика 2, возникающего в момент времени t+ т . Пороговое устройство 6,7 пропускает эти сигналы, если их амплитуды превышают амплитуду сигнала от комплекса с числом волокон По. В схеме совпадения

8 происходит выделение случаев, когда сигналы, поступившие одновременно на входы устройства 8 с датчиков 1 и 2, превышают уровень По. Эти совпадения регистрируются счетчиком 9 как прохождение комплекса.

Амплитудный анализатор 10 позволяет в случаях пролета комплексов, т.е. при появлении сигнала на выходе схемы совпадений 8, получить распределение амплитуд сигнала на выходе датчика 2, превышающих порог, установленный пороговым устройством 7, и с его помощью судить о распределении комплексов по числу волокон.

Регистрация распределения уровней сигналов, соответствующих комплексам,

осуществляется следующим образом. Сигнал со схемы совпадения 8 открывает вход амплитудного анализатора 10, и тот распределяет по своим каналам амплитуды сигналов, поступающих в это время с порогового

устройства 7. Поскольку наличие сигнала на выходе схемы 8 означает пролет комплекса, а величина сигнала на выходе устройства 7 пропорциональна числу волокон в комплексе, полученное при этом амплитудное распределение будет отражать распределение комплексов по числу волокон.

Предлагаемый способ позволяет полностью автоматизировать процесс измерения содержания комплексов в потоке волокнистого материала, причем сделать это наиболее простым с точки зрения аппаратуры методом и сократить., время измерения по сравнению с методами пространственного анализа изображения или статистической

обработки сигналов.

Формула изобретения 1. Способ измерения содержания комплексов в потоке волокнистого материала, транспортируемого по каналу воздухом, заключающийся в измерении линейной плотности потока волокнистого материала в двух зонах канала путем регистрации сигналов, полученных от соответствующих датчиков, отличающийся тем, что, с целью

сокращения времени измерений, предварительно определяют разницу скоростей потока волокна в середине канала и у его стенки и сроднее значение скорости потока волокна в канале, а также уровень сигнала, соответствующий значению плотности комплекса с заданным минимальным содержанием волокон, а измерения линейной плотности потока волокнистого материала производят в зонах, расположенных на расстоянии L SI V/ А V, где I - штапельная длина волокна, V - среднее значение скорости потока волокна в канале, АV- разница скоростей потока волокна в середине канала и у его стенки, причем о прохождении

0

5

комплекса судят по превышению за время амплитуд сигналов, соответствующих значениям линейной плотности волокнистого материала в первой походу потока волокна зоне и через интервал времени во второй зоне над значением уровня сигнала, соответствующего значению плотности комплекса с заданным минимальным содержанием волокон.

2. Способ по п.1,отличающийся тем, что по распределению увеличений результатов измерений амплитудных значений линейной плотности потока волокнистого материала определяют распределение комплексов по числу волокон.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЯ, ВЫПОЛНЕННОГО С ВПАДИНАМИ И ВЫСТУПАМИ НА ПОВЕРХНОСТИ | 2015 |

|

RU2603516C1 |

| ОТСЛЕЖИВАНИЕ ОБЪЕКТОВ В ТРУБОПРОВОДАХ | 2009 |

|

RU2515126C2 |

| Способ определения дефектов волокнистых материалов и устройство для его осуществления | 1989 |

|

SU1704053A1 |

| СПОСОБ ДИАГНОСТИКИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445594C1 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ВПИТЫВАЮЩИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВПИТЫВАЮЩИХ ИЗДЕЛИЙ | 2015 |

|

RU2664339C1 |

| Устройство для определения дефектов волокнистых материалов | 1985 |

|

SU1343353A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ОСКОЛОЧНОГО ПОЛЯ БОЕПРИПАСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2518678C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОРНЫХ ПРИМЕСЕЙ В ПРОБЕ ВОЛОКНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2060500C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОДЛИННОСТИ ИЗДЕЛИЯ, ЗАЩИЩЕННОГО ОТ ПОДДЕЛКИ, И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОДЛИННОСТИ ИЗДЕЛИЯ, ЗАЩИЩЕННОГО ОТ ПОДДЕЛКИ | 2007 |

|

RU2344218C1 |

| УСТРОЙСТВО И СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТ ПРЕДРАЗРУШЕНИЯ КОНСТРУКЦИЙ | 2010 |

|

RU2462698C2 |

Сущность изобретения: измеряют скорости потока волокнистого материала в середине и у стенок канала, вычисляют разницу А V и среднее значение V скорости, измеряют линейную плотность потока волокнистого материала в зонах, расположенных на расстоянии LSI Vr/AV, где I - штапельная длина волокна, определяют значение плотности комплекса с заданным минимальным содержанием волокон, а о прохождении комплекса судят по превышению амплитудных значений результатов измерений линейной плотности последовательно в двух зонах измерений. 1 з.п. ф-лы, 3 ил.

. .

.

3 4

фиг. ia

5

4

5

фае. i%

Z4 /7/77//. AT

Редактор А. Соколова

Составитель А. Францессон,

Техред М.МоргенталКорректор ,М. Керецман

t-r

фиг. 2$

фаг. З

| Ангаров Э.И., Уральский С.В | |||

| Определение характеристик потоков быстродвижу- щихся волокон | |||

| - Сб | |||

| трудов ЦНИХБИ, ЦНИИТЭИлегпром, 1972 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-15—Публикация

1989-12-13—Подача