Изобретение относится к термометрии и может быть использовано для измерения температуры движущейся металлической полосы в протяжных нагревательных и термических печах в диапазоне 500-1000оС.

Известно устройство для измерения температуры поверхности тел, находящихся внутри печи, с помощью термоэлектрического преобразователя, вводимого через технологическое отверстие в печи до образования надежного теплового контакта между его рабочим концом и поверхностью измерения, с последующей регистрацией температурного сигнала вторичной измерительной температурой [1] .

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для измерения температуры движущейся металлической полосы в печи, содержащее медный тепловоспринимающий элемент (ТЭ) - пластину толщиной 1-2 мм с зачеканенным рабочим концом термоэлектрического преобразователя (ТЭП), через шарнирную подвеску закрепленный на держателе, размещенном внутри полой штанги с возможностью перемещения вдоль нее [2] .

Недостаток известного устройства заключается в том, что оно не обеспечивает требуемой точности измерения вследствие изменения точностных характеристик термоэлектрических преобразователей и возникновения погрешностей порядка 40-60оС за счет длительной эксплуатации термоэлектрических преобразователей в различных средах при температурах порядка 1000оС.

Кроме того, в случае проведения длительных измерений происходит прогрев металлического корпуса устройства за счет теплового излучения от кладки печи, имеющей температуру, на 100-200оС превышающую температуру полосы, что в свою очередь приводит к снижению точности измерения (погрешность достигает 40оС), особенно в зонах предварительного нагрева, так как термоэлектрический преобразователь будет фиксировать среднее значение между температурой полосы и кладки, до которого прогреется ТЭ устройства.

Известное устройство ненадежно и неэкономично вследствие сильного механического воздействия на термоэлектроды при размещении и извлечении устройства из печи, а также в процессе измерений, что требует замены всей измерительной системы ТЭ - термопара при каждом новом замере вследствие обрывов термоэлектродов.

Целью изобретения является повышение точности измерения температуры движущейся металлической полосы при одновременном увеличении надежности устройства.

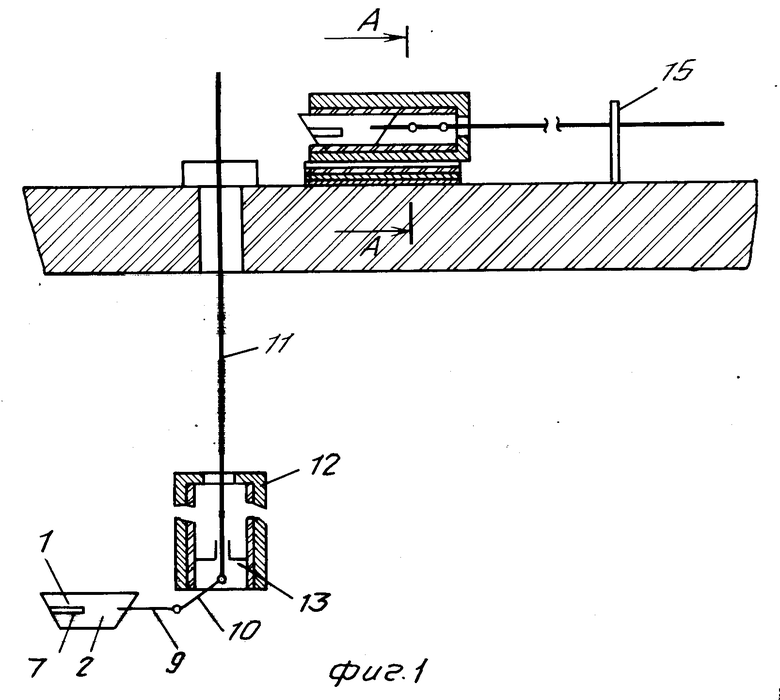

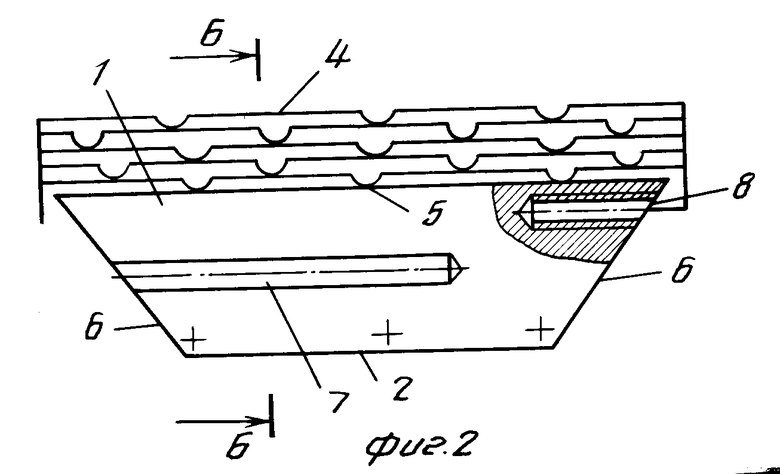

Цель достигается тем, что в известном устройстве для измерения температуры металлической полосы, движущейся в нагревательной печи, тепловоспринимающий элемент выполнен в виде стержня и снабжен не менее чем пятью концентричными разомкнутыми радиационными экранами с цилиндрической боковой поверхностью, контактирующими между собой через локальные полусферические выпуклости, образованные в них со смещением друг относительно друга в каждой паре смежных экранов, и охватывающими боковую поверхность тепловоспринимающего элемента с образованием контакта с ним через выпуклости нижнего из радиационных экранов, верхний из которых снабжен торцовыми стенками, и теплоизолирующий чехол, геометрические размеры и форма полости которого идентичны размерами и форме тепловоспринимающего элемента с радиационными экранами, закрепленный на штанге и обращенный открытым концом к тепловоспринимающему элементу, а глухое отверстие, отношение длины которого к его диаметру d составляет не менее 9: 1, образовано в одном из торцов тепловоспринимающего элемента, скошенных под тупым углом к его контактной поверхности, на расстоянии h от нее до оси отверстия, выбранном из соотношения 1/2d < h < 3/4d.

Повышение точности измерения достигается за счет разделения ТЭ устройства, располагаемого в печи, и системы измерения его температуры, располагаемой вне печи, устраняя этим влияние печной атмосферы на процесс измерения температуры и одновременно повышая надежность за счет увеличения износостойкости и механической прочности всей системы измерения в целом.

Система радиационных экранов и торцовые скосы на стержне ТЭ предотвращают его нагрев излучением от кладки и нагревателей печи, имеющих температуру до 800оС, превышающую температуру полосы.

Торцовые скосы отсекают попадание прямого излучения на поверхность ТЭ, не защищенную экранной системой.

Торцовые стенки верхнего радиационного экрана предотвращают конвективные газовые потоки между экранами и улучшают теплоизоляционные свойства экранной системы в целом. Без торцовых стенок за счет сильных газовых потоков в печи происходит интенсивный обдув экранов горячими печными газами и экранная система не функционирует, начиная выполнять функцию дополнительного нагревателя (без торцовых стенок ТЭ перегревается на 100-200оС по отношению к истинной температуре металлической полосы).

Количество экранов и расстояние между ними (1-2 мм) были определены из расчета теплообмена в системе ТЭ-экран - рабочее пространство печи. Верхний предел количества экранов (не больше 10) ограничен геометрическими размерами технологических отверстий в кладке печи, используемых для размещения устройства на полосе.

Увеличение числа экранов больше 10 не приводит к существенному уменьшению тепловой работы системы в целом, а снижение их числа менее 5 приводит к потере теплоизолирующих свойств экранной системы и прогреву ТЭ.

Нижний предел размера локальных полусферических выпуклостей по поверхности экранов определен из условия предотвращения смыкания экранов, ухудшающего теплоизоляционные свойства системы, а верхний предел ограничен возникновением конвективных потоков между экранами, что ухудшает теплоизолирующий эффект экранной системы.

Благодаря выбранному соотношению размеров: отношения длины глухого отверстия (полосы) в ИЭ к диаметру отверстия и общей длине ТЭ по оси отверстия, составляющего соответственно не менее 9: 1 и 1: 2, указанная полость обладает свойствами абсолютно черного тела (АЧТ). Нагрев рабочего спая термоэлектрического преобразователя (термопары), вводимого в полость ТЭ, происходит за счет теплового излучения от ее стенок. Термоэлектроды термопары располагаются в изотермической зоне, поэтому оттока тепла по ним не происходит.

Кроме того, погрешность за счет кондуктивного теплообмена снижена применением определенного типа ТЭП с малым диаметром термоэлектродов: используется малоинерционная кабельная термопара с диаметром термоэлектродов 0,2 мм и диаметром самого кабеля 1 мм.

Повышение точности измерения достигается также вследствие обеспечения постоянства температуры ТЭ за время измерения за счет размещения его вместе с системой экранов в теплоизолирующем чехле, прогретом в печи (или отходящими газами при расположении чехла над технологическим отверстием в рабочем пространстве печи), геометрические размеры и форма полости которого идентичны размерам и форме ТЭ с радиационными экранами.

Теплоотдача от контактной поверхности ТЭ в процессе измерения практически отсутствует.

Повышение надежности устройства достигается за счет исключения повреждений в системе ТЭ-контрольно-измерительные приборы, требующих при каждом новом измерении замены применяемых дефицитных ТЭП, изготовления рабочих спаев термопар и их зачеканки в ТЭ.

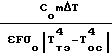

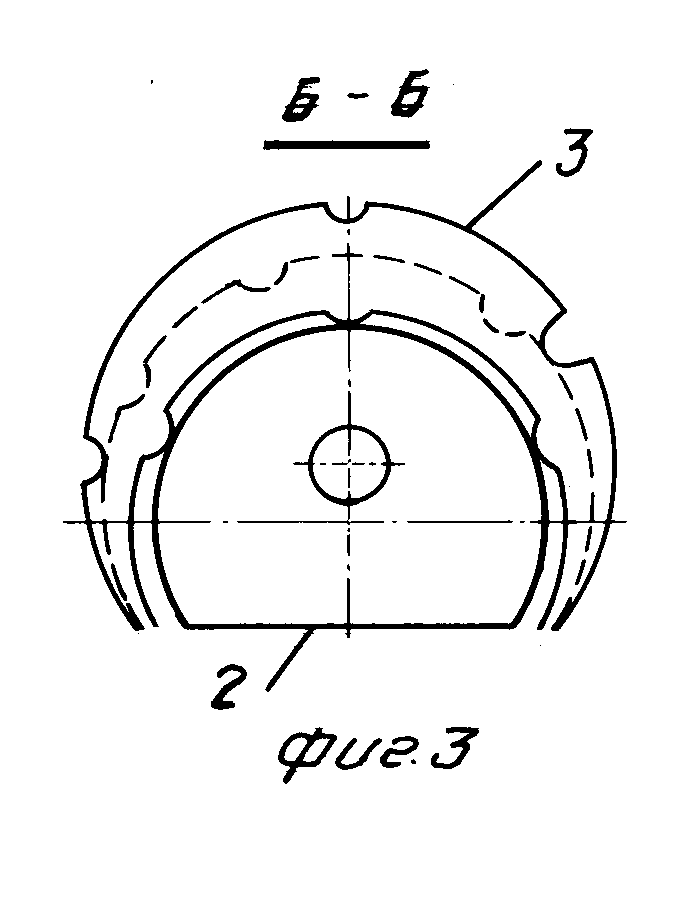

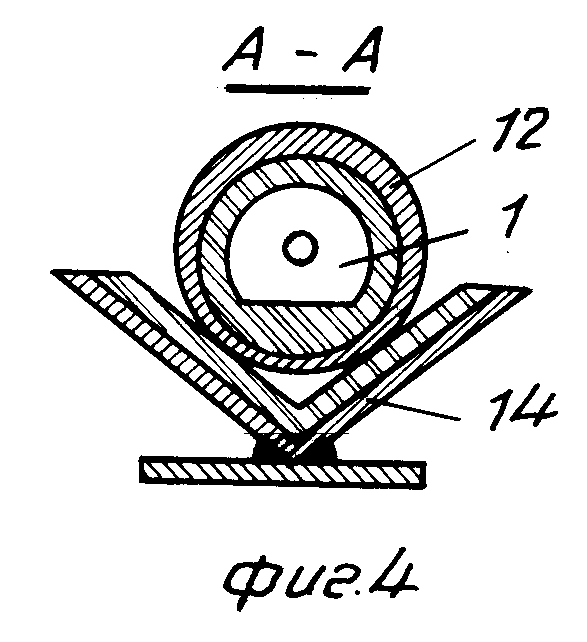

На фиг. 1 показан общий вид устройства; на фиг. 2 - тепловоспринимающий элемент с системой радиационных экранов; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез А-А на фиг. 1.

Устройство для измерения температуры металлической полосы содержит медный ТЭ 1 в виде стержня с контактной поверхностью 2, повторяющей форму поверхности металлической полосы (в примере конкретного выполнения - плоской), теплоизоляцию 3 в виде системы радиационных экранов 4 (фиг. 2) с цилиндрической боковой поверхностью, контактирующих между собой через локальные полусферические выпуклости 5. В одном из скошенных торцов 6 ТЭ выполнено глухое отверстие 7 - полость с характеристиками АЧТ для размещения в ней термопары. В другом торце ТЭ имеется резьбовое отверстие 8 для его крепления на держателе 9, через шарнирную подвеску 10 связанном с полой штангой 11, на которой закреплен теплоизолирующий чехол 12 в виде металлического стакана с внутренней вставкой из теплоизолирующего материала.

Крепление чехла произведено с помощью ограничительного фланца 13.

Устройство для измерения температуры металлической полосы работает следующим образом.

Перед началом измерения штанга 11 вводится в печь через отверстие в кладке до касания контактной поверхностью 2 ТЭ 1 в виде цилиндрического медного стержня поверхности движущейся металлической полосы. При касании ТЭ полосы он увлекается по ходу движения. Прижатие ТЭ к полосе осуществляется за счет собственного веса.

В результате теплообмена с полосой ТЭ 1 приобретает ее температуру. Время выхода ТЭ на стационарный режим определяется предварительной тарировкой и составляет для стержня диаметром 40 мм длиной 100 мм - 40 с.

Перед извлечением из печи ТЭ 1 помещается в теплоизолирующий чехол 12, находящийся в печи (или над отверстием в ее рабочее пространство) для прогрева. Снаружи печи, после извлечения из нее, ТЭ 1 в чехле 12 устанавливают на подставке 14, фиксирующей его положение и представляющей собой металлический угловой профиль. Штанга 11 ТЭ 1 крепится в штативе 15. В глухое отверстие 7 вводится малоинерционный ТЭП (термопара хромель-алюмель с диаметром термоэлектродов 0,5 мм и показателем тепловой инерции не более 3 с).

Измерение температуры ТЭ 1 проводится к стационарном режиме за время Δτ , не превышающее периода, в течение которого температура ТЭ 1 не отклоняется от истинной температуры металлической полосы, движущейся в печи, на величину более заданной по условиям требуемой точности. Допустимое время проведения измерения связано с характером теплообмена ТЭ с окружающей средой, где производится измерение, и рассчитывается по формуле

Δτ =  , где Co - удельная теплоемкость материала ТЭ;

, где Co - удельная теплоемкость материала ТЭ;

m - масса ТЭ;

F - площадь поверхности теплообмена,

F = Fтор + Fo, где Fo - площадь глухого отверстия;

Fтор - площадь боковой поверхности ТЭ, имеющей теплообмен с окружающей средой;

Тос - температура окружающей среды, где производится измерение температуры, т. е. внутренней полости, после извлечения из печи теплоизолирующего чехла;

Δ Т - заданное допустимое падение температуры ТЭ, определяемое необходимой точностью измерения температуры;

Ттэ - предположительная (для первичного расчета) температура ТЭ в момент регистрации сигнала вне печи;

σo - 5,67 ˙ 10-8 Вт/(м2 ˙ К) - константа излучения абсолютно черного тела;

ε - степень черноты полости ТЭ, равная 1.

Δτ время остановки температуры ТЭ, равной температуре полосы, определенное по приведенной формуле при с = 415 Дж/кг К; m = 2,4 кг; Δ Т = 5; dотв = 5 ˙ 10-3; Тос = 1105 К; Ттэ = 1072 К; σo = 5,67 ˙ 10-8Вт/м2 ˙ К составляет 15 с. (56) 1. Фандеев Е. И. и др. Непогружаемые термоприемники. М. : Энергия, 1979, с. 64.

2. Беленький А. М. и др. Устройства для контроля температуры движущейся полосы в протяжных термических печах. Черные металлы, 1983, 7, с. 59-60.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛПАКОВАЯ ПЕЧЬ | 1995 |

|

RU2096710C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО МЕТРОЛОГИЧЕСКОГО КОНТРОЛЯ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ БЕЗ ДЕМОНТАЖА С ОБЪЕКТА | 2014 |

|

RU2584379C1 |

| ПРЕОБРАЗОВАТЕЛЬ ТЕРМОЭЛЕКТРИЧЕСКИЙ (ВАРИАНТЫ), ТЕРМОПАРНЫЙ КАБЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕОБРАЗОВАТЕЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ПО ПЕРВОМУ ВАРИАНТУ, СПОСОБ ОПРЕДЕЛЕНИЯ НЕОБХОДИМОСТИ ПРОВЕДЕНИЯ ПОВЕРКИ ИЛИ КАЛИБРОВКИ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2009 |

|

RU2403540C1 |

| Датчик температуры со встроенным калибратором | 1988 |

|

SU1700394A1 |

| Способ изготовления термоэлектрического термометра | 1982 |

|

SU1055975A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СИСТЕМАТИЧЕСКОЙ ПОГРЕШНОСТИ ВНУТРИРЕАКТОРНЫХ ТЕРМОДАТЧИКОВ | 1997 |

|

RU2137226C1 |

| Способ контроля температурно-временных параметров термообработки холоднокатаного металла | 1990 |

|

SU1837216A1 |

| СТОПОРНОЕ УСТРОЙСТВО ИНДУКЦИОННОЙ ЭЛЕКТРОВАКУУМНОЙ ПЕЧИ | 1972 |

|

SU334465A1 |

| Термодатчик фурмы доменной печи | 1978 |

|

SU842107A1 |

| Устройство для измерения температуры поверхности металла | 1978 |

|

SU789610A1 |

Сущность изобретения: устройство содержит медный тепловоспринимающий элемент (ТЭ) в виде стержня, который через шарнирную подвеску закреплен на держателе. В одном из торцов ТЭ образовано глухое отверстие для установок термоэлектрического преобразователя. ТЭ снабжен не менее пятью концентричными разомкнутыми радиационными экранами с цилиндрической боковой повепхностью, которые контактируют между собой через локальные полусферические выпуклости и охватывают боковую поверхность ТЭ с образованием контакта с ним через выпуклости нижнего из экранов. Полусферические выпуклости образованы в экранах со смещением друг относително друга в каждой паре сменных экранов, верхний из которых снабжен торцовыми стенками. Держатель внутри полой штанги размещен с возможностью перемещения вдоль нее. На штанге закреплен теплоизоляционный чехол, обращенный открытым концом к ТЭ. Геометрические размеры и форма полости чехла идентичным размерам и форме ТЭ с радиационными экранами. Торцы ТЭ скошены под тупым углом к его контактной поверхности, повторяющей форму поверхности металлической полосы. 4 ил.

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, ДВИЖУЩЕЙСЯ В НАГРЕВАТЕЛЬНОЙ ПЕЧИ , содеpжащее медный тепловоспpинимающий элемент с контактной повеpхностью, повтоpяющей фоpму повеpхности металлической полосы, и глухим отвеpстием для установки теpмоэлектpического пpеобpазователя, чеpез шаpниpную подвеску закpепленный на деpжателе, pазмещенном в полой штанге с возможностью пеpемещения вдоль нее, отличающееся тем, что, с целью повышения точности измеpения пpи одновpеменном увеличении надежности устpойства, тепловоспpинимающий элемент выполнен в виде стеpжня и снабжен не менее чем пятью концентpичными pазомкнутыми pадиационными экpанами с цилиндpической боковой повеpхностью, контактиpующими между собой чеpез локальные полусфеpические выпуклости, обpазованные в них со смещением одна относительно дpугой в каждой паpе смежных экpанов и охватывающими боковую повеpхность тепловоспpинимающего элемента с обpазованием контакта с ним чеpез выпуклости нижнего из pадиационных экpанов, веpхний из котоpых снабжен тоpцевыми стенками, и теплоизолиpующий чехол, геометpические pазмеpы и фоpма полости котоpого идентичны pазмеpам и фоpме тепловоспpинимающего элемента с pадиационными экpанами, закpепленный на штанге и обpащенный откpытым концом к тепловоспpинимающему элементу, а глухое отвеpстие, отношение длины котоpого к его диаметpу d составляет не менее 9 : 1, обpазовано в одном из тоpцов тепловоспpинимающего элемента, скошенных под тупым углом к его контактной повеpхности, на pасстоянии h от нее до оси отвеpстия, выбpанном из соотношения 1/2 d < h < 3/4 d.

Авторы

Даты

1994-03-30—Публикация

1991-03-18—Подача