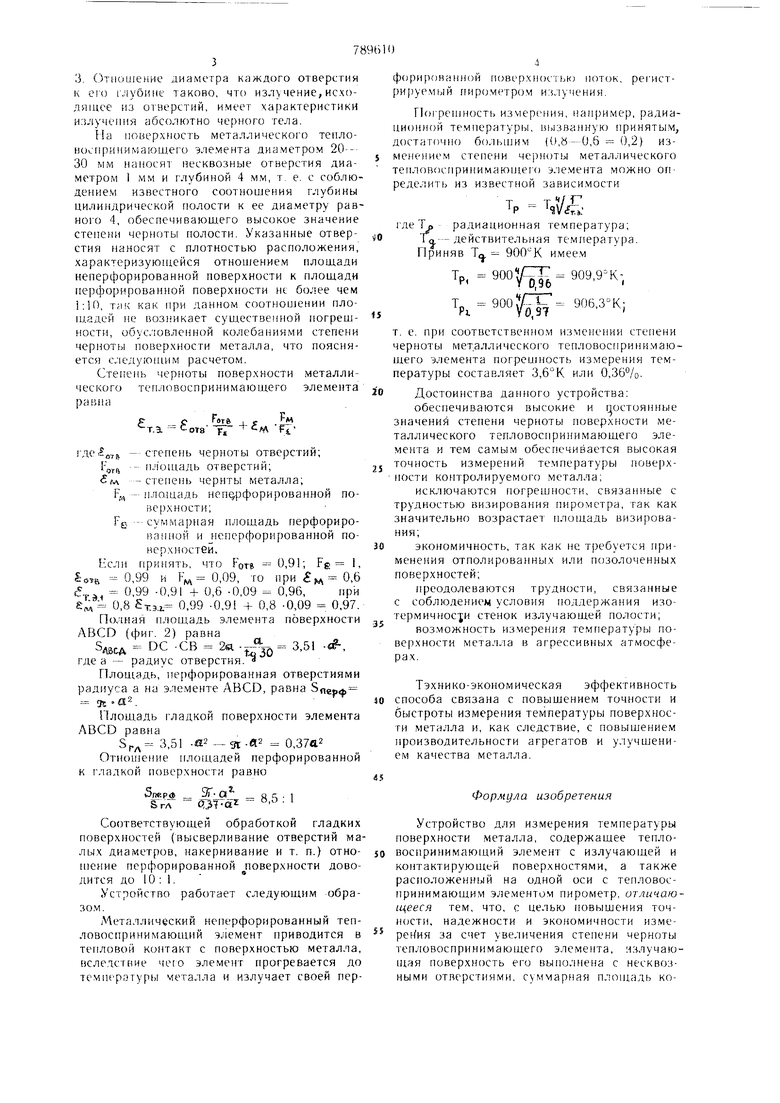

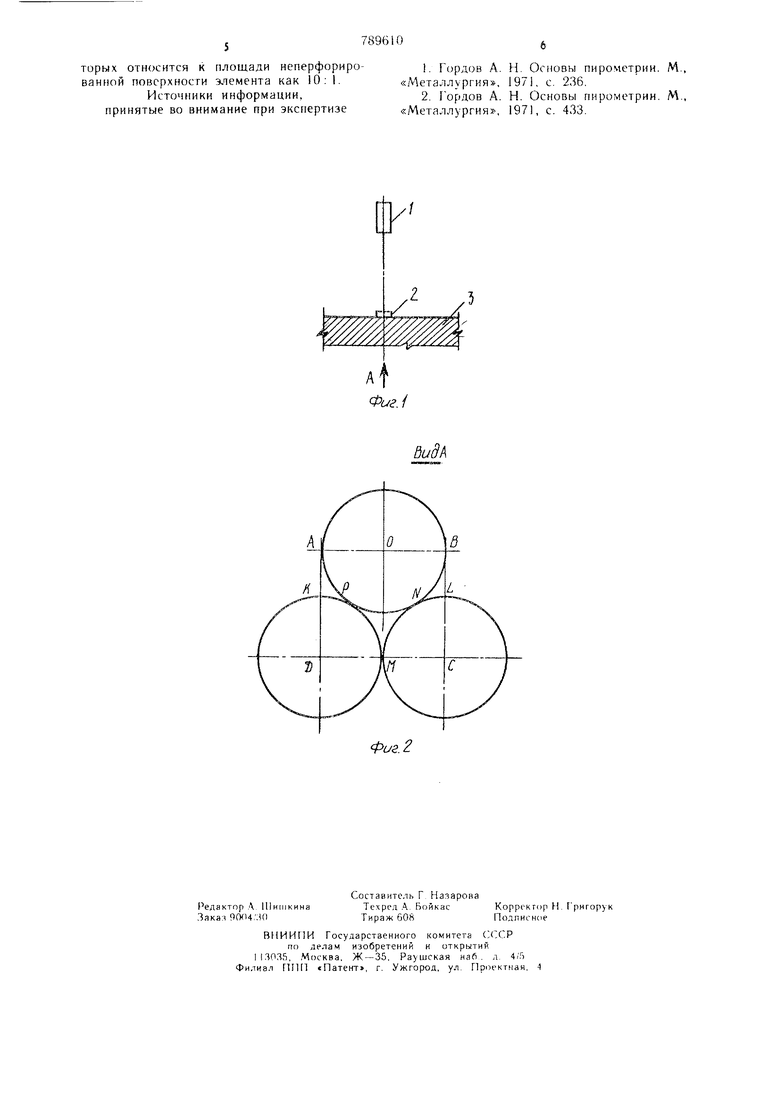

Изобретение относится к контролю температуры поверхности металла и может быть использовано в черной и цветной .металлургии. Известно устройство для измерения температуры повер.хности металла, состоящее из металлического тепловоспринимающего элемента, в отверстия которого впаяны термоэлектроды контактного датчика, замкнутые через тепловоспринимающий элемент, находящийся в тепловом контакте с поверхностью металла 1. Наиболее близким к предлагаемому по конструктивным признакам является устройство, состоян1ее из металлического тела, внутренняя поверхность которого изготовлена в виде полусферы с хорошо отполированной или позолоченной поверхностью, которая своим основанием плотно гфилегает к поверхности объекта измерения. В верхней части полусферы предусмотрено отверстие с установленной в нем линзой. За линзой находится расположенный на одной оси с отверстием пирометр излучения 2. Недостатки устройства состоят в том, что при работе в агрессивной атмосфере отполированная или позолоченная поверхность полусферы подвержена разрущению, при измерении температуры поверхности д,Бижущихся, неровных и вибрирующих объектов невозможно обеспечить плотного коптакта основания полусферы с контролируемой поверхностью и трудно визировать пирометр па небольщое отверстие в полусфере. Цель изобретения - повыщение точности, надежности и экономичности контроля те.мпературы поверхности металла. Указанная цель достигается тем, что излучающая поверхность выполнена с несквоз ными отверстиями, суммарная площадь которых относится к площади неперфорированной поверхности элемента как 10:1. На фиг. 1 показано устройство, общий вид; на фиг.. 2 - элемент выполнения возможной перфорации поверхности тепловоспринимающего элемента. Устройство содержит пирометр 1, который визируется на тепловоспринимающий металлический элемент 2, находящийся в тепловом контакте с поверхностью объекта

3. (Зтношение диаметра каждого отверстия к его i.;iyoi He таково, что излучение, исходящее из отверстий, имеет характеристики излучения абсолютно черного тела.

iia iioBepxfiocTb металлического тепломоснрииимающего элемента диаметром 20-30 мм наносят несквозные отверстия диаметром i мм и глубиной 4 мм, т. е. с соблюдением H3iiecTHoro соотношения глубины ци,1индрической полости к ее диаметру равного 4, обеспечивающего высокое значение степени черноты полости. Указанные отверстия наносят с плотностью расположения, характеризующейся отношением площади неперфорированной поверхности к площади перфорированной поверхности не чем 1:10, так как при данном соотнои ении площадей не воз11икает существенной ногрещиости, обусловленной колебаниями степени черноты поверхности металла, что поясняется с-ледующим расчетом.

Степень черноты поверхности

металлического тспловоспри ни мающего элемента равна

1 е .

+ S.

€

РЛ

м

-т.а

ОТ8

,T.ei5o7j - степень черноты отверстий; эта площадь отверстий; гл - степепь чернты металла;

Р,.д - пло.щадь неп(рфорированной поверхности;

Fg - суммарная площадь перфорированной и неперфорированной поверхностей.

Вели принять, что FOT 0,91; Fg 1, ,99 и F 0,09, то при 0,6

. 0,99 -0,91 + 0,6 -0,09 0,96,при

с.

Т. 5, 0,8 т.э.г. 0,99 -0,91 + 0,8 -0,09 0,97. Полная площадь элемента поверхности ABCD (фиг. 2) равна

ЗдвсА DC .СВ 2а 3,51 ., где а -- радиус отверстия.

Площадь, перфорированная отверстиями радиуса а на элементе ABCD, равна 5перф

- 3S«

Площадь гладкой поверхности элемента ABCD равна

Sf. 3,51 -Я2 .. crt .й2 0,37а2

Отношение площадей перфорированной к гладкой поверхности равно

5пер« а я с; 1

S гЯ - -

Соответствующей обработкой гладких поверхностей (высверливание отверстий малых диаметров, накернивание и т. п.) отнопюние перфорированной поверхности доводится до 10: 1.

Устройство работает следующим образо.м.

ДЛеталлический неперфорированный тепловоспринимающий элемент приводится в тепловой контакт с поверхностью металла, )следствие чего элемент прогревается до температуры металла и излучает своей перфориронанной rioeepxHoci ьк; потсж, регистрируемый пирометром излучения.

Погрешность измерения, например, радиапиоююй температуры, 1 ызваннук) принятым, достаточно большим (О,й- 0,6 0,2) изменением степени черноты металлического тепловоспринимающего элемента можно определить из известной зависи.мости

Тр Vv/,

где ) радиационная температура; То- действительная температура. Приняв . имеем

Тр. - fwb

.909,. 906,3°К;

Т. е. при соответственном изме11е 1ии степени черноты металлического тепловосприни.мающего элемента погрешность измерения температуры составляет 3,6°К или 0,36%.

Достоинства данного устройства:

обеспечиваются высокие и достоянные значения степени черноты поверхности металлического тепловоспринимающего элемента и тем самым обеспечивается высокая точность измерений температуры поверхности контролируемого металла;

исключаются югрешности, связанные с трудностью визирования пирометра, так как значительно возрастает ьтощадь визирования;

экономичность, так как не требуется применения отполированных или позолоченных поверхностей;

1реодолеваются трудности, связанные с соблюдением условия поддержания изотермичнос- И стенок излучающей полости;

возможность измерения температуры поверхности металла в агрессивных атмосферах.

Тэхнико-экономическая эффективность способа связана с повышением точности и быстроты измерения температуры поверхности металла и, как следствие, с повышением производительности агрегатов и улучшением качества металла.

Формула изобретения

Устройство для измерения температуры поверхности металла, содержащее тепловоспринимающий элемент с излучающей и контактируюп1ей поверхностями, а также расположенный на одной оси с тепловоспринимающим элементом пирометр, отличающееся тем, что, с целью повышения точности, надежности и экономичности из.мереЯия за счет увеличения степени черноты тепловоспринимающего элемента, излучаюП1ая поверхность его выполнена с несквозными отверстиями, суммарная площадь которых относится к площади неперфорированрюй поверхности элемента как 10: 1.

Источники информации, принятые во внимание при экспертизе

789610

1.Гордой А.Н. Основы пирометрии. М. «Металлургия,1971, с. 236.

2.Гордов А.Н. Основы пирометрии. М. «Металлургия,1971, с. 433.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ОТРАЖАЮЩЕЙ ПОВЕРХНОСТИ МЕТАЛЛА | 1994 |

|

RU2107268C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ЧЕРНОТЫ ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2547901C1 |

| Устройство для измерения теплового излучения | 1977 |

|

SU699360A1 |

| Устройство для измерения теплового состояния поверхности горячего металла | 1991 |

|

SU1771872A1 |

| Способ определения коэффициента теплопроводности | 1973 |

|

SU458752A1 |

| Устройство для контроля уровня шлака и металла при электрошлаковом переплаве | 1975 |

|

SU513555A1 |

| Способ измерения температуры | 1980 |

|

SU888673A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ЧЕРНОТЫ ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2548921C1 |

| Термостатирующее устройство | 1980 |

|

SU954972A1 |

| Устройство для калибровки высокотемпературных термопар. | 2019 |

|

RU2720819C1 |

Авторы

Даты

1980-12-23—Публикация

1978-12-07—Подача