Изобретение касается гидравлический классификации порошков по крупности и плотности и предназначено для получения суспензий, например шлифовальных микропорошков и тонкодисперсных материалов, и может быть использовано для восстановления отработанного микропорошка после шлифования, например кремниевых пластин, в производстве полупроводниковых приборов, оптической, станкостроительной и других отраслях промышленности.

Известен способ разделения порошков при гидроклассификации в стационарном слое жидкости (патент Франции N 2058960, кл. 42 13/04, 1965).

Этот способ осуществляется на устройстве, имеющем полую емкость с элементами подачи жидкости, механизмом перемешивания и механизмом слива суспензии [1] . Недостатком этого устройства является то, что в процессе работы появляется застойная зона в штуцере между коническим дном и сливным краном, в котором уплотняется микропорошок, вытесняющий жидкость, и после открывания крана приходится дополнительно устранять застойную зону. Также при перемешивании пульпы идет слабое разделение микропорошка на фракции из-за неэффективности перемешивания.

Известен способ разделения тонких порошков, который основан на пофракционном осаждении микрочастиц в стационарном слое. Наиболее близким по технической сущности к предлагаемому изобретению является установка седиментатор гидроклассификации по отмучиванию микропорошка, т. е. разделение не использованного микропорошка на два класса фракции, например, до 14 мкм и выше (седиментатор гидроклассификации ЕТМЗ. 387.076, Москва).

Это устройство содержит емкость с закрепленными внутри ребрами одинаковых размеров. На емкости установлен гидроклапан подачи жидкости. По оси емкости, на крышке закреплен механизм перемешивания, на валу которого в два ряда закреплены лопасти. На крышке емкости также закреплен механизм перемещения трубы водозаборника. В нижней конической части емкости герметично установлена труба водозаборника и сливной кран. Описанное устройство принято за прототип.

Этот способ пофракционного разделения и осаждения частиц порошков при гидроклассификации и устройство, реализующее этот способ, используется только при отмучивании, т. е. разделении чистого микропорошка на два класса фракций.

Недостатком известного устройства является то, что перемещение окна трубы водозаборника ограничено и позволяет сливать только верхний слой пульпы. Между конической частью емкости и сливным краном находится штуцер, в котором образуется застойная зона, т. е. происходит уплотнение микропорошка. И при открывании крана слив шлама не происходит. Поэтому необходимо дополнительно устранять застойную зону, т. е. прочистить штуцер.

Целью изобретения является повышение эффективности разделения путем осуществления процесса восстановления, например, отработанного микропорошка после обработки кремниевых пластин, т. е. удаления сошлифованных частиц кремния и отработанных частиц микропорошка, для получения суспензии микропорошка и устранения застойной зоны.

Поставленная цель достигается тем, что в способе разделения тонких порошков при гидроклассификации, включающем перемешивание порошков в жидкости, слив полученной фракции суспензии после заданного времени отстаивания, получение из суспензии содержащегося в ней порошка, наполнение жидкостью до определенного уровня, слив шлама, цикл перемешивание - отстаивание - слив-наполнение жидкостью повторяют несколько раз. При перемешивании подают снизу сжатый воздух. При отстаивании подают снизу жидкость. После отстаивания производят слив верхнего слоя суспензии определенного объема. При сливе шлама подают снизу сжатый воздух в зону непосредственно над выпускным краном.

В устройстве для разделения тонких порошков при гидроклассификации, содержащем емкость со штуцером и краном в нижней части и с закрепленными внутри ребрами, механизм перемешивания, на валу которого закреплены лопасти, трубу водозаборника с окнами и с ходовым винтом и приводом, гидроклапан, ребра внутри емкости выполнены различных размеров. Вал механизма перемешивания смещен относительно оси емкости. На штуцере установлены обратные клапаны для подвода сжатого воздуха и жидкости. Окна на трубе водозаборника выполнены с возможностью охвата по высоте всей зоны емкости при перемещении трубы.

Способ основан на осаждении частиц в стационарном слое жидкости в зависимости от групности фракций и плотности при отмучивании, а при восстановлении идет процесс отбора частиц, появившихся после шлифования, например сошлифованных частиц кремния после обработки кремниевых пластин и отработанных частиц микропорошка. Это выполняется при дополнительном процессе, включающем разделение частиц при перемешивании пульпы с подачей сжатого воздуха, промывкой жидкостью при отстаивании и слива полученной пpимеси, в составе котоpой находятся, напpимеp, частицы кремния и мельчайшие частицы отработанного микропорошка. Этот цикл: перемешивание-отстаивание - слив-наполнение выполняется несколько раз. Полученная чистая суспензия разделяется на фракции. При сливе шлама через кран застойная зона устраняется с помощью подачи сжатого воздуха.

Применение этого способа возможно на устройстве для гидроклассификации микропорошка, выполняющем процесс восстановления, т. е. имеющее конструктивные особенности: различные размеры ребер в емкости, смещение оси вала перемешивания, закрепление на штуцере обратных клапанов, выполнение окон трубы водозаборника.

Сравнение заявляемых технических решений с прототипом позволило установить соответствие их критерию "новизна". При излучении других известных технических решений в данной области техники признаки, отличающие заявляемые изобретения от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

Способ разделения и получения микропорошка при восстановлении включает 4 стадии.

Первая стадия включает разделение и слив примеси и содержит следующие операции.

Загрузка отработанного микропорошка, например, состоящего из нескольких составляющих, до 3% мельчайшие частицы кремния, полученные после шлифования кремниевых пластин, до 0,05% колотые частицы кремния, 15-20% отработанный микропорошок, 75-80% микропорошок, пригодный для дальнейшего применения.

Наполнение водой емкости до определенного уровня.

Перемешивание с подачей сжатого воздуха обеспечивает лучшее разделение частиц кремния от частиц микропорошка.

Отстаивание с подачей воды обеспечивает лучшее промывание и быстрый слив примеси.

Слив верхнего слоя примеси необходим для ускорения процесса восстановления. Цикл наполнение-перемешивание - отстаивание-слив выполняется несколько раз.

Вторая стадия - получение суспензии и разделение на фракции включает следующие операции: наполнение водой, перемешивание, отстаивание, слив суспензии до нижней части емкости.

Третья стадия - слив шлама включает следующие операции: наполнение водой, перемешивание, открывание крана для слива шлама, подача сжатого воздуха для устранения застойной зоны, слив шлама.

Способ разделения и получения микропорошка выполняется в автоматическом режиме, управляется и контролируется программируемым микроконтролером.

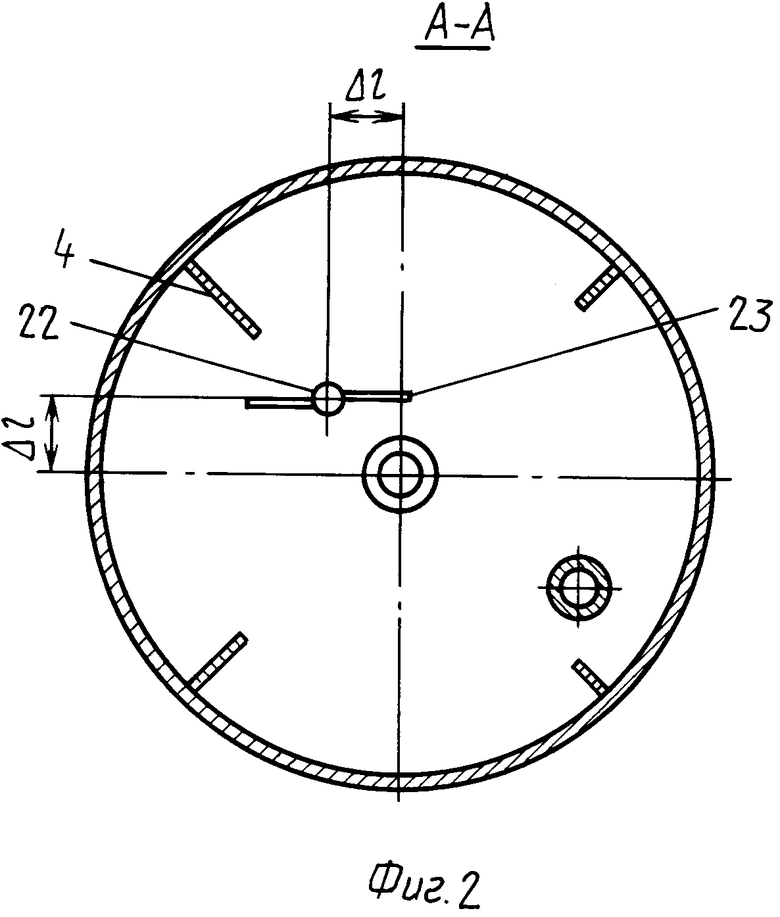

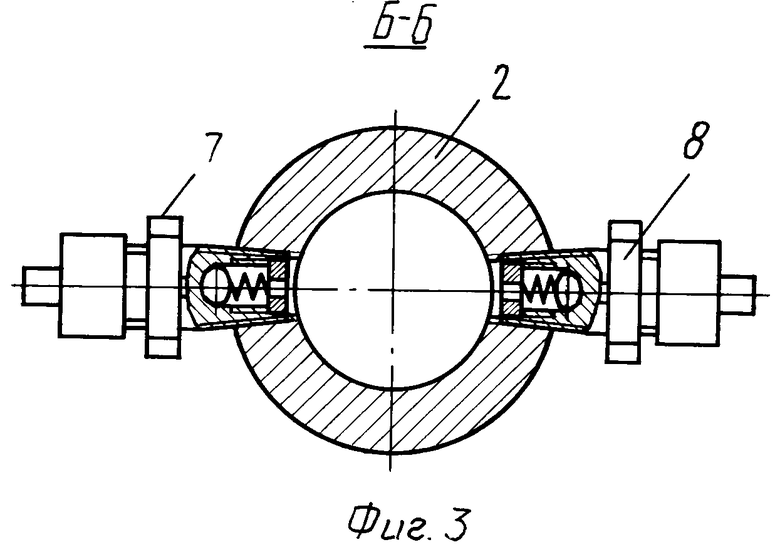

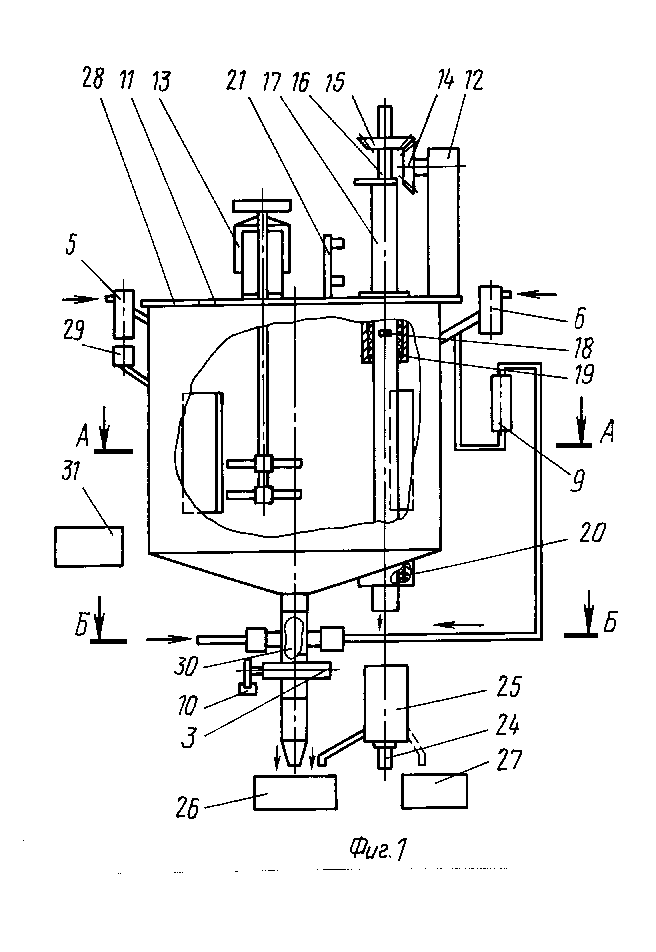

На фиг. 1 изображено предлагаемое устройство, на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - сечение на Б-Б на фиг. 1.

Устройство состоит из емкости 1 с прикрепленным штуцером 2 и краном 3 внизу и с закрепленными внутри ребрами 4 разной величины. К емкости 1 крепятся гидроклапан 5 и гидроклапан 6 для подачи воды наполнения и промывания. К штуцеру 2 прикреплены обратные клапаны 7 и 8. К обратному клапану 7 подводится сжатый воздух, а к обратному клапану 8 от гидроклапана 6 через ротамер 9 подводится вода. Кран 3 открывается механизмом открывания 10 и служит для слива шлама по окончанию процесса. На емкости 1, сверху, установлена крышка 11, на которой закреплены механизм перемещения трубы водозаборника 12 и механизм перемешивания 13.

Механизм перемещения трубы водозаборника 12 через конические шестерни 14,15 передают вращение на ходовой винт 16, который перемещает трубу водозаборника 17 с окнами 18 вниз и вверх. Через окна 18 происходит слив примеси или суспензии. Верхнее уплотнение 19 и нижнее 20 обеспечивает герметизацию, трубы водозаборника, а блок датчиков 21 контролирует положение окон 18 вверху или внизу.

Механизм перемешивания 13 состоит из вала 22, смещенного относительно оси емкости на Δ l и закрепленных на вал лопастей 23, служащих для перемешивания отработанного микропорошка с водой в однородную массу - пульпу.

Механизм поворота 24 состоит из поворотного бачка 25 и служит для направления сливаемого продукта примеси или суспензии в специальную емкость для шлама 26 или суспензии 27. Через люк 28 ведется загрузка шлама и техническое обслуживание внутри емкости 1, а поплавковый датчик 29 обеспечивает определенный объем наполнения емкости водой. Между коническим дном емкости 1 и краном 3 во время процесса восстановления образуется застойная зона 30. Программируемый микроконтролер 31 обеспечивает управление процессом восстановления и обеспечивает с помощью оператора оптимальный вариант режима технологии.

Устройство работает следующим образом. В исходном положении все механизмы в выключенном состоянии. Труба водозаборника 17 в верхней положении, бачок 25 механизма поворота 24 находится над емкостью 26 для слива шлама. Кран 3 закрыт, люк 28 закрыт крышкой, подача сжатого воздуха и воды отсутствует.

Через люк 28, емкости 1 загружается отработанный микропорошок определенного объема один раз на весь процесс восстановления. Подается электропитание, включается гидроклапан 5 и подается вода до уровня, контролируемого поплавковым датчиком 29, который отключает гидроклапан 5, затем включается механизм перемешивания 13 вращающий вал 22 с лопастями 23 и подается сжатый воздух через обратный клапан 7. Происходит перемешивание отработанного микропорошка до однородной массы - пульпы.

Ребра 4, сжатый воздух и смешанная ось вала 22 обеспечивают более интенсивное перемешивание и более полное разделение частиц кремния от микропорошка. По истечении заданного времени механизм перемешивания 13 останавливается, прекращается подача воздуха. Включается механизм перемещения трубы водозаборника 12 и труба водозаборника 17 перемещается вниз. Окно 18 опускается ниже верхнего уплотнения 19 и механизм перемещения 12 выключается, труба водозаборника останавливается, начинается операция отстаивания. Включается гидроклапан 6 и вода с определенной скоростью через ротаметр 9, обратный клапан 8 и штуцер 2 поступает в емкость 1 и мельчайшие частицы примеси кремния под воздействием ламинарного потока поднимаются вверх и через окно 18 по трубе водозаборника 17, через бачок 25 механизма поворота 24, примесь сливается в емкость 26. До окончания операции отстаивания по времени, выключается гидроклапан 6 и подача воды прекращается. Это необходимо чтобы частицы микропорошка успели осесть.

По времени включается механизм опускания трубы водозаборника 12 и окно 18 опускается на величину, достаточную для слива верхнего слоя примеси. Это выполняется для ускорения процесса восстановления. После слива труба водозаборника 12 с окном 18 перемещается вверх. Блок датчиков 21 контролирует и отключает механизм 12. Цикл наполнение-перемешивание - отстаивание-слив окончен. Такие циклы повторяются несколько раз (2-10).

Вторая стадия - получение суспензии и разделение на фракции.

На этой стадии включается гидроклапан 5, емкость 1 наполняется водой до определенного уровня контролируемого поплавковым датчиком 29, который отключает гидроклапан 5. Затем включается механизм перемешивания 13, вращающий вал 22 с лопастями 23. Происходит перемешивание до однородной массы и получается суспензия. Механизм перемешивания 13 останавливается. Бачок 25 механизма поворота 24 занимает положение над емкостью 27 для суспензии. Начинается отстой и через определенное время включается механизм перемещения трубы водозаборника 12 и труба водозаборника 17 перемещается до нижней части емкости 1, сливая через окно 18 суспензию в емкость 27. После слива суспензии механизм перемещения трубы водозаборника 12 возвращает трубу водозаборника 17 в верхнее положение. Все механизмы и узлы устройства занимают исходное положение.

Третья стадия - слив шлама. На этой стадии включается гидроклапан 5. В емкость 1 поступает вода до определенного уровня, контролируемого поплавковым датчиком 29, который отключает гидроклапан 5. Затем включается механизм перемешивания 13, вращающий вал 22 с лопастями 23. Происходит перемешивание шлама до однородной массы. Включается механизм открывания 10, кран 3 открывается, включается подача сжатого воздуха и через обратный клапан 7 порция воздуха поступает в застойную зону 30 и разрушает ее. Шлам сливается в емкость 26. После слива шлама все механизмы и узлы занимают исходное положение.

Использование предлагаемого способа разделения тонких порошков при гидроклассификации и конструкции устройства позволяют, например, при восстановлении микропорошка повысить качество разделения по фракциям. Из неиспользованного объема микропорошка выбрасываемого раньше в отвал, восстанавливается порядка 70-80% . Одну партию отработанного микропорошка можно восстанавливать 4-5 раз. При восстановлении экономится объем порошка для шлифования, т. е. затратив первоначально например, 1000 кг можно получить условно 2500 кг или другими словами, в 2,5 раза больше выполнить шлифовальных работ.

При использовании восстановленного микропорошка для шлифования кремниевых пластин повышается качество обрабатываемой поверхности, а это положительно влияет на прочность кремниевых пластин.

Экспериментальная проверка обработки кремниевых пластин восстановленным микропорошком проведена ЗПО "Преобразователь". На основании этих данных и сделаны выводы.

(56) Авторское св-во СССР N 331802, кл. В 01 D 21/00, 1969.

Заявка ФРГ N 3616300, кл. В 03 В 5/60, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический гидроклассификатор | 1976 |

|

SU612699A1 |

| УСТРОЙСТВО И СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ МОЮЩИХ РАСТВОРОВ И СМАЗОК, ОБРАЗОВАННЫХ ПРИ МОЙКЕ БУКС КОЛЕСНЫХ ПАР И УЗЛОВ ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 2007 |

|

RU2335531C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2008254C1 |

| СИСТЕМА ОБОРОТНОГО ВОДОСНАБЖЕНИЯ ДЛЯ МОЙКИ АВТОМАШИН | 2012 |

|

RU2523802C1 |

| Устройство для контроля колесных пар вагонов | 1988 |

|

SU1539646A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОЗЕРНИСТОГО ГИДРОКСИДА АЛЮМИНИЯ | 2002 |

|

RU2228904C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ГЛИНОЗЕМСОДЕРЖАЩИХ СПЕКОВ | 2009 |

|

RU2424981C2 |

| Установка модульная для утилизации/обезвреживания отходов нефтедобычи, нефтехимии и регенерации растворов глушения нефтяных скважин | 2019 |

|

RU2733257C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ ПОРОШКОВ КАРБИДА БОРА | 2015 |

|

RU2659921C2 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОЛИТА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2677448C1 |

Использование: для получения суспензий, например шлифовальных микропорошков, при восстановлении отработанного микропорошка после шлифования. Сущность: способ заключается в цикличном повторении операций: перемешивание порошка в жидкости, слив полученной фракции суспензии после заданного времени отстаивания, повторное наполнение жидкостью до определенного уровня оставшегося порошка, слив шлама, при этом при перемешивании подают снизу сжатый воздух, а при отстаивании подают снизу жидкость. Способ осуществляется в устройстве, включающем емкость со штуцером и краном 3 в нижней части и с закрепленными внутри ребрами, механизм перемешивания 13, на валу 22 которого закреплены лопасти 23, трубу водозаборника 17 с окнами 18 и с ходовым винтом 16 с приводом. Ребра 4 выполнены различных размеров. Вал механизма перемешивания смещен относительно емкости. На штуцере установлены обратные клапаны 7, 8 для подвода сжатого воздуха и жидкости. 2 с. п. ф-лы, 3 ил.

Авторы

Даты

1994-04-15—Публикация

1991-09-10—Подача