Группа изобретений относится к цветной металлургии, а именно к металлургии магния, в частности к способу подготовки электролита для электролитического получения магния и хлора и устройству для его осуществления.

Процесс электролиза хлормагниевого сырья в среде расплавленных хлоридов металлов (электролита) происходит при постоянном изменении концентрации хлорида магния и изменении уровня расплава в электролизере за счет электрохимического разложения хлормагниевого сырья на магний и хлор и выборки готового продукта - металлического магния из электролизера. В результате этого концентрация хлорида магния в электролите постоянно уменьшается, поэтому в процессе электролиза приходится периодически подгружать хлормагниевое сырье в расплавленном виде с помощь вакуум-ковша в электролизер. Периодичность загрузки, количество и подгружаемого сырья и уровень электролита в электролизере значительно влияют на производительность работы электролизера. Работа электролизера чувствительна к ухудшению качества сырья, взмучиванию шлама в электролите, колебаниям уровня и к изменению температуры электролита. На практике значение массовой доли хлорида магния в электролите поддерживают 12-15. При электролитическом получении магния и хлора, при питании электролизеров хлористым магнием титанового производства возникает дефицит расплава электролита. Для соблюдения заданного соотношения составляющих электролит солей в электролизеры, работающие на хлористом магнии титанового производства, после удаления шлама заливают расплавленный карналлит либо отработанный электролит карналлитовых электролизеров и загружают твердую поваренную соль, (кн.Производство магния.- Иванов А.И., Ляндрес М.Б., Прокофьев О.В.-М.Металлургия.-1979, стр. 185-187, 195-197, 216-222).

Недостатком данного способа является то, что загрузка в электролизер твердой поваренной соли приводит к повышенному гидролизу хлорида магния, в результате образуется дополнительная примесь гидрооксихлорида магния, которая разлагается до оксида магния, который осаждается на поверхности катодов и пассивирует ее, что приводит к снижению выхода магния по току. Кроме того, при введении влажной соли хлорида натрия резко повышается циркуляция электролита, что приводит к образованию пены. Это также снижает выход магния по току, повышает потери хлора и приводит к загрязнению зоны обслуживания хлором.

Известен способ получения магния и хлора в поточной линии из сырья, полученного разбавлением насыщенного по хлориду магния безводного карналлита оборотным электролитом (О.А. Лебедев. Производство магния электролизом. М. Металлургия. - 1988, стр. 227). Подготовка электролита, который циркулирует в поточной линии, проводится в промежуточной емкости в голове потока. В этой емкости оборотный электролит смешивается с карналлитом до получения расплава с 20-23% MgCl2.

Недостатком такого способа получения магния и хлора и устройства для приготовления сырья являются то, что необходима электрохимическая очистка сырья после смешения в специальных агрегатах (рафинировочных электролизерах), дополнительные затраты электроэнергии постоянного тока для электрохимической очистки сырья, быстрый износ электродов в агрегатах для подготовки сырья, образуется большое количество твердого шлама в рафинировочных электролизерах, который извлекается вручную, а также использование в качестве сырья безводного карналлита.

Известен способ подготовки сырья к электролитическому получению магния и хлора и устройство для его осуществления (Патент РФ №2332526, МПК С25С 3/04, опубл. 27.08.2008 г., Бюл. №24), включающий загрузку хлормагниевого сырья с содержанием не менее 95% MgCl2, смешивание его с отработанным электролитом или шламоэлектролитной смесью из электролизеров индивидуального питания с содержанием MgCl2 от 3,5 до 7%, гравитационную очистку смеси от примесей. Соотношение объемов смешиваемых расплавов поддерживают равным 1:0,9-1:1,2. Полученный расплав содержит 48-52% MgCl2.

Недостатком данного способа является высокие затраты на приобретение карналлита и его обезвоживание, низкое качество сырья из-за высокого содержания вредных для процесса электролиза примесей железа, серы и оксида магния, относительно высокий расход электроэнергии за счет подогрева твердой соли хлорида магния и отработанного электролита в обогреваемой емкости.

Для осуществления способа предложено устройство (см. там же Патент РФ №2332526, МПК С25С 3/04, опубл. 27.08.2008 г., Бюл. №24) содержащее емкость укрытую перекрытием, разделенную перегородкой на две камеры: камеру смешения хлормагниевого сырья с отработанным электролитом электролизеров индивидуального питания или шламо-электролитной смесью и камеру отстоя готового расплава, с переточными окнами в разделительной перегородке. Оно снабжено выносным заливочным устройством для заливки расплава с входным горизонтально выполненным патрубком, верхний срез которого находится ниже минимального уровня расплава в камере смешения, при этом выносное заливочное устройство и камера смешения разделены перегородкой, обеспечивающей гидрозатвор.

Основным недостатком устройства для подготовки хлормагниевого сырья является низкая производительность за счет того, что в процессе подготовки хлормагниевого сырья у боковых стенок и в донной части камер образуются застойные зоны. В результате гидролиза хлористого магния образуется большое количество твердого осадка (шлама), который извлекают вручную.

Известен способ получения синтетического карналлита для процесса электролитического получения магния и хлора (Патент РФ №2367602, опубл. 20.09.2009 г., бюл. №26), по количеству общих признаков принятый за ближайших аналог-прототип. Способ включает загрузку измельченной твердой соли хлорида магния, с содержанием хлорида магния 99%, в обогреваемую емкость - печь СКН или плавильник хлоратор, заливку на поверхность твердой соли хлорида магния отработанного расплавленного электролита, полученного в процессе электролиза карналлитового сырья, нагрев смеси до температуры, превышающей температуру кристаллизации солей смеси на 200-400°С, отстаивание в расплавленном виде полученного синтетического карналлита, отбор осветленной части, и направление на процесс электролитического получения магния и хлора. Получают синтетический карналлит состава, масс. %: 51 MgCl2, 39 KCl, 10 NaCl.

Недостатком данного способа является высокие затраты на приобретение карналлита и его обезвоживание, низкое качество сырья из-за высокого содержания вредных для процесса электролиза примесей железа, серы и оксида магния, относительно высокий расход электроэнергии за счет подогрева твердой соли хлорида магния и отработанного электролита в обогреваемой емкости.

Известен агрегат (печь с солевым обогревом), по количеству общих признаков принятый за ближайших аналог-прототип и включающий кожух печи с футеровкой из теплоизоляционного и огнеупорного слоев, с образованием ванны, закрытой перекрытием с отверстием для загрузки сырья. В футеровке установлены стационарные электроды с выводом торцевой части в рабочее пространство ванны печи и с токоподводами (Патент РФ №74696, МПК F27B 14/00, опубл. 10.07.2008 г., бюл. №19).

Недостатком данного устройства является низкая производительность за счет незначительного срока службы. А также данная конструкция агрегата не обеспечивает эффективное перемешивание расплава солей хлоридов металлов. Это влияет на качество расплавленной смеси хлоридов металлов и не позволяет получить смесь однородного состава, используемую в качестве электролита для электролитического получения магния и хлора в электролизерах, работающих на хлористом магнии титанового производства, а также к большим потерям сырья (твердой поваренной соли). Все это приводит к увеличению времени плавки и, соответственно, росту энергозатрат, а также приводит к значительным трудозатратам на удаление нерасплавленного сырья, что значительно снижает производительность агрегата. Кроме того, устройство снабжено дополнительными электродами, установленными в проемах перекрытия, что приводит к увеличению затрат электроэнергии.

Технический результат направлен на устранение недостатков прототипа и позволяет равномерно подавать смесь твердых солей на процесс подготовки электролита с одновременным перемешиванием, уменьшить потери сырья и тем самым:

- осуществлять более полно процесс подготовки электролита без потерь сырья и тем самым повысить производительность процесса и устройства подготовки электролита для электролитического получения магния и хлора,

- улучшить качество электролита за счет уменьшения попадания воздуха в устройство и исключить образование оксидных соединений магния,

- увеличить производительность устройства за счет снижения простоев на удаление шлама (нерастворимого сырья),

- улучшить безопасность ведения процесса подготовки электролита к электролитическому получению магния и хлора за счет уменьшения использования ручного труда на удаление шлама (нерастворимого сырья) из устройства.

Задачами, на решение которых направлена группа изобретений, является повышение производительности работы устройства, улучшение качества электролита, снижение потерь сырья и электроэнергии.

Поставленные задачи решаются тем, что предложен способ подготовки электролита для электролитического получения магния и хлора включающий подачу хлористого магния, полученного при производстве губчатого титана в обогреваемую емкость, новым является, что в обогреваемую емкость подают расплавленный хлористый магний, на поверхность расплавленного хлористого магния при непрерывном перемешивании загружают предварительно приготовленную смесь твердых солей хлористого натрия и хлористого калия при массовом соотношении хлористого натрия к хлористому калию, равном 1:(1-5), полученную смесь хлористого магния со смесью твердых солей хлористого натрия и хлористого калия, при массовом соотношении, хлористого магния к смеси твердых солей хлористого натрия и хлористого калия, равном 1:(4-9), нагревают до температуры 675-750°С, расплавляют, отстаивают, отбирают осветленную часть и направляют на процесс электролитического получения магния и хлора.

Для осуществления способ предложено устройство подготовки электролита для электролитического получения магния и хлора, включающее емкость в виде футерованного кожуха из теплоизоляционного и огнеупорного слоев, закрытую перекрытием с проемом для подачи хлористого магния, и выполненную с возможностью обогрева стационарными электродами и токоподводами, установленными через боковые стенки футерованного кожуха, новым является то, что оно дополнительно снабжено в перекрытии проемом для загрузки смеси твердых солей хлористого натрия и хлористого калия, проемом для удаления шлама и выборки расплава электролита, съемной мешалкой, трубой с входным патрубком для подачи смеси твердых солей хлористого натрия и хлористого калия, загрузочным бункером с выходным патрубком и задвижкой, шнековым питателем, при этом, каждый проем закрыт герметичной крышкой, причем крышка проема для загрузки смеси твердых солей хлористого натрия и хлористого калия выполнена с двумя отверстиями для установки в них съемной мешалки и трубы для подачи смеси твердых солей хлористого натрия и хлористого калия; шнековый питатель выполнен герметичным и соединен с одной стороны с выходным патрубком загрузочного бункера, а с другой - с входным патрубком трубы для подачи смеси твердых солей хлористого натрия и хлористого калия.

Предложенный способ подготовки электролита для электролитического получения магния и хлора и устройство для его осуществления позволяют получить готовый электролит для получения магния и хлора, значительно снижая материальные и энергетические затраты. Подобранное массовое соотношение смеси хлористого магния со смесью солей хлористого натрия и хлористого калия, равное 1:(4-9), позволяет получить электролит, пригодный для процесса электролиза, позволяет обеспечить оптимальное содержание хлоридов в электролите и снизить содержание вредных для электролиза примесей (железа, серы, оксида магния).

Равномерная подача смеси твердых солей хлористого натрия и хлористого калия с помощью шнекового питателя, размещенного под загрузочным бункером с выходным патрубком и задвижкой, выполненного герметичным и соединенным с одной стороны с входным патрубком загрузочного бункера, а с другой - с входным патрубком трубы для подачи смеси твердых солей хлористого натрия и хлористого калия, позволяет повысить производительность работы устройства за счет исключения неравномерного поступления смеси твердых солей хлористого натрия и хлористого калия в обогреваемую емкость на поверхность расплавленного хлористого магния, и тем самым повысить производительность работы установки подготовки электролита для электролитического получения магния и хлора и снизить потери сырья.

Загрузка в обогреваемую емкость на поверхность расплавленного хлористого магния предварительно приготовленную смесь твердых солей хлористого натрия и хлористого калия при массовом соотношении хлористого натрий: к хлористому калию, равном 1:(1-5), при непрерывном перемешивании позволяет получить однородный по составу электролит для электролитического получения магния и хлора.

Непрерывное перемешивание съемной мешалкой, при подаче предварительно приготовленной смеси твердых солей хлористого натрия и хлористого калия на поверхность расплавленного хлористого магния, позволяет повысить степень использования солевой смеси хлоридов металлов как электролита для получения магния электролизом расплавленных солей, а также позволяет исключить образование застойных зон в нижней и боковой частях обогреваемой емкости без использования подогреваемых электродов, что позволяет увеличить производительность устройства.

Выполнение проема для подачи расплавленного хлористого магния, проема для удаления шлама и выборки расплава электролита закрытыми герметичными крышками позволяет уменьшить попадания воздуха в устройство и исключить образование оксидных соединений магния, что позволяет улучшить качество электролита и снизить количество шлама

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку заявленный способ подготовки электролита для электролитического получения магния и хлора и устройство для его осуществления образуют единый изобретательский замысел.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественным (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе подготовки электролита для электролитического получения магния и хлора и устройству для его осуществления, изложенных в пунктах формулы изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа и устройства подготовки электролита для электролитического получения магния и хлора. В результате поиска не было обнаружено новых источников и заявленные объекты не вытекают явным образом для специалиста, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. В заявленной группе изобретений имеется новая совокупность признаков, выразившаяся в новой последовательности действий во времени, в сокращении дополнительных операций способа и новых условиях осуществления способа, новой совокупности размещения оборудования в устройстве. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

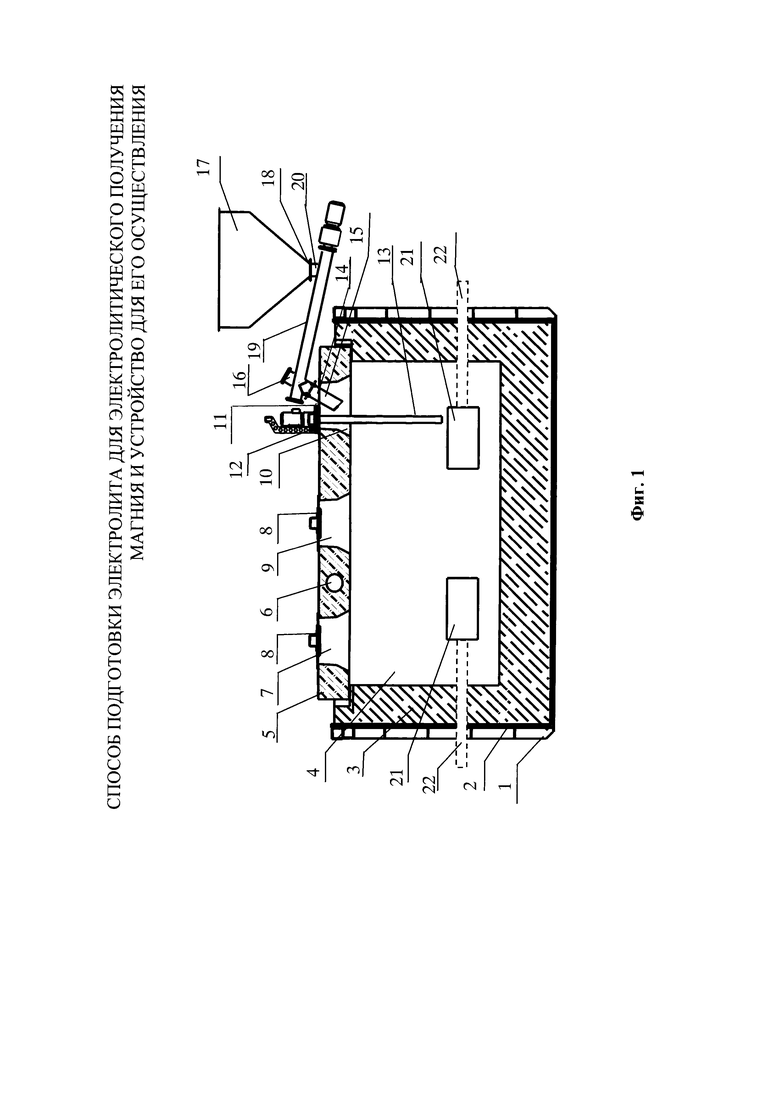

На фиг. 1 показано устройство подготовки электролита для электролитического получения магния и хлора, которое состоит из кожуха 1, футеровки из теплоизоляционного слоя 2 и огнеупорного слоя 3, образующего емкость 4 для загрузки расплавленного хлорида магния и смеси твердых солей хлористого натрия и хлористого калия, закрытую перекрытием 5 с санитарно-техническим отсосом 6, с размещенным на перекрытии проемом 7 для подачи расплавленного хлористого магния и закрытый герметичной крышкой 8, проемом 9 для удаления шлама и выборки расплава электролита и закрытого герметичной крышкой 8, проемом 10 для загрузки смеси твердых солей хлористого натрия и хлористого калия и закрытый крышкой 11 с отверстием 12 для установки съемной мешалки 13, и отверстием 14 для установки трубы 15 с входным патрубком 16 для подачи смеси твердых солей хлористого натрия и хлористого калия из загрузочного бункера 17 с встроенной в его нижней части задвижкой 18, шнекового питателя 19 выполненного герметичным и соединенным с одной стороны с выходным патрубком 20 загрузочного бункера, а с другой - с входным патрубком 16 трубы 15 для подачи смеси твердых солей хлористого натрия и хлористого калия. Внутри емкости 4 через боковые стенки футеровки устройства установлены стационарные электроды 21 с токоподводами 22.

Промышленную применимость предлагаемого изобретения подтверждают следующие примеры осуществления способа и устройства подготовки электролита для электролитического получения магния и хлора.

Пример 1.

Сырьем для подготовки электролита для электролитического получения магния и хлора является расплав хлористого магния, полученный при восстановлении тетрахлорида титана магнием (Производство магния. - Иванов А.И., Ляндрес М.Б., Прокофьев О.В. - М. Металлургия, 1979. - стр. 89-91) в герметично закрытых реакторах. Магний загружают в реактор и начинают подавать тетрахлорид титана. В результате химической реакции образуется губчатый титан и хлористый магния, который периодически сливают в вакуум-ковш. Хлористый магний содержит, масс. % 96,0-99,0 MgCl2, 0,005 мет.Ti, и 0,2-2,9 мет.Mg. Хлористый магний транспортируют в специальных сырьевых ковшах донного слива, установленных на платформу электрокара. В емкость 4, вместимостью 12-13 тонн по готовому электролиту, через проем 7 для подачи расплавленного хлористого магния в количестве 1000 кг заливают расплавленный хлористый магний, после закрывают проем 7 герметичной крышкой 8. Проем 9 для удаления шлама и выборки расплава электролита также закрыт герметичной крышкой 8. В загрузочный бункер 17 объемом 1 м3, при закрытой задвижке 18, установленной в нижней части бункера, засыпают твердый хлористый натрий (ТУ2125-097-00209527-2004) в количестве 2000 кг и твердый хлористый калий (ГОСТ 4568-95 «Калий хлористый») в количестве 2000 кг, что соответствует массовому соотношению хлористый натрий: хлористый калий, равном 1:1. Предварительно приготовленную смесь твердых солей хлористого натрия и хлористого калия подают в количестве 4 тонн из загрузочного бункера 17 при открытой задвижке 18 равномерно с помощью шнекового питателя 19 производительностью 2 т/час, приводимого в движение электроприводом через редуктор, и выполненного герметичным и соединенным с одной стороны с входным патрубком 20 загрузочного бункера 17, а с другой - с входным патрубком 16 трубы 15 для подачи смеси твердых солей хлористого натрия и хлористого калия, в емкость 4 на поверхность расплавленного хлористого магния при непрерывном перемешивании съемной мешалкой 13, установленной в отверстие 12 крышки 11 проема 10 для загрузки смеси твердых солей хлористого натрия и хлористого калия. В футеровку из теплоизоляционного слоя 1 и огнеупорного слоя 3 емкости 4 установлены электроды 21, с помощью которых поддерживают температуру 675-750°С и смесь хлористого магния, натрия, калия плавят.

Получают электролит состава, масс. % 10-20 MgCl2, 40-75 KCl, 15-40 NaCl в расплавленном виде, из которого методом отстаивания удаляют примеси, отбирают вакуум-ковшом через проем 9 осветленную часть в донный ковш и направляют на процесс электролитического получения магния и хлора.

Пример 2.

Сырьем для подготовки электролита для электролитического получения магния и хлора является расплав хлористого магния, полученный при восстановлении тетрахлорида титана магнием (Производство магния. - Иванов А.И., Ляндрес М.Б., Прокофьев О.В. - М. Металлургия, 1979. - стр. 89-91) в герметично закрытых реакторах. Магний загружают в реактор и начинают подавать тетрахлорид титана. В результате химической реакции образуется губчатый титан и хлористый магния, который периодически сливают в вакуум-ковш. Хлористый магний содержит, масс. % 96,0-99,0 MgCl2, 0,005 MeT.Ti, и 0,2-2,9 мет.Mg. Хлористый магний транспортируют в специальных сырьевых ковшах донного слива, установленных на платформу электрокара. В емкость 4, вместимостью 12-13 тонн по готовому электролиту, через проем 7 для подачи расплавленного хлористого магния в количестве 1000 кг заливают расплавленный хлористый магний, после закрывают проем 7 герметичной крышкой 8. Проем 9 для удаления шлама и выборки расплава электролита также закрыт герметичной крышкой 8. В загрузочный бункер 17 объемом 1 м3, при закрытой задвижке 18, установленной в нижней части бункера, засыпают твердый хлористый натрий (ТУ2125-097-00209527-2004) в количестве 800 кг и твердый хлористый калий (ГОСТ 4568-95 «Калий хлористый») в количестве 3200 кг, что соответствует массовому соотношению хлористый натрий: хлористый калий, равном 1:4. Предварительно приготовленную смесь твердых солей хлористого натрия и хлористого калия подают в количестве 4 тонн из загрузочного бункера 17 при открытой задвижке 18 равномерно с помощью шнекового питателя 19 производительностью 2 т/час, приводимого в движение электроприводом через редуктор, и выполненного герметичным и соединенным с одной стороны с входным патрубком 20 загрузочного бункера 17, а с другой - с входным патрубком 16 трубы 15 для подачи смеси твердых солей хлористого натрия и хлористого калия, в емкость 4 на поверхность расплавленного хлористого магния при непрерывном перемешивании съемной мешалкой 13, установленной в отверстие 12 крышки 11 проема 10 для загрузки смеси твердых солей хлористого натрия и хлористого калия. В футеровку из теплоизоляционного слоя 1 и огнеупорного слоя 3 емкости 4 установлены электроды 21, с помощью которых поддерживают температуру 675-750°С и смесь хлористого магния, натрия, калия плавят.

Получают электролит состава, масс. % 10-20 MgCl2, 40-75 КО, 15-40 NaCl в расплавленном виде, из которого методом отстаивания удаляют примеси, отбирают вакуум-ковшом через проем 9 осветленную часть в донный ковш и направляют на процесс электролитического получения магния и хлора.

Пример 3.

Сырьем для подготовки электролита для электролитического получения магния и хлора является расплав хлористого магния, полученный при восстановлении тетрахлорида титана магнием (Производство магния. - Иванов А.И., Ляндрес М.Б., Прокофьев О.В. - М. Металлургия, 1979. - стр. 89-91) в герметично закрытых реакторах. Магний загружают в реактор и начинают подавать тетрахлорид титана. В результате химической реакции образуется губчатый титан и хлористый магния, который периодически сливают в вакуум-ковш. Хлористый магний содержит, масс. % 96,0-99,0 MgCl2, 0,005 MeT.Ti, и 0,2-2,9 мет.Mg. Хлористый магний транспортируют в специальных сырьевых ковшах донного слива, установленных на платформу электрокара. В емкость 4, вместимостью 12-13 тонн по готовому электролиту, через проем 7 для подачи расплавленного хлористого магния в количестве 1000 кг заливают расплавленный хлористый магний, после закрывают проем 7 герметичной крышкой 8. Проем 9 для удаления шлама и выборки расплава электролита также закрыт герметичной крышкой 8. В загрузочный бункер 17 объемом 1 м3, при закрытой задвижке 18, установленной в нижней части бункера, засыпают твердый хлористый натрий (ТУ2125-097-00209527-2004) в количестве 4500 кг и твердый хлористый калий (ГОСТ 4568-95 «Калий хлористый») в количестве 4500 кг, что соответствует массовому соотношению хлористый натрий: хлористый калий, равном 1:1. Предварительно приготовленную смесь твердых солей хлористого натрия и хлористого калия подают в количестве 9 тонн из загрузочного бункера 17 при открытой задвижке 18 равномерно с помощью шнекового питателя 19 производительностью 2 т/час, приводимого в движение электроприводом через редуктор, и выполненного герметичным и соединенным с одной стороны с входным патрубком 20 загрузочного бункера 17, а с другой - с входным патрубком 16 трубы 15 для подачи смеси твердых солей хлористого натрия и хлористого калия, в емкость 4 на поверхность расплавленного хлористого магния при непрерывном перемешивании съемной мешалкой 13, установленной в отверстие 12 крышки 11 проема 10 для загрузки смеси твердых солей хлористого натрия и хлористого калия. В футеровку из теплоизоляционного слоя 1 и огнеупорного слоя 3 емкости 4 установлены электроды 21, с помощью которых поддерживают температуру 675-750°С и смесь хлористого магния, натрия, калия плавят.

Получают электролит состава, масс. % 10-20 MgCl2 40-75 КС1, 15-40 NaCl в расплавленном виде, из которого методом отстаивания удаляют примеси, отбирают вакуум-ковшом через проем 9 осветленную часть в донный ковш и направляют на процесс электролитического получения магния и хлора.

Пример 4.

Сырьем для подготовки электролита для электролитического получения магния и хлора является расплав хлористого магния, полученный при восстановлении тетрахлорида титана магнием (Производство магния. -Иванов А.И., Ляндрес М.Б., Прокофьев О.В. - М. Металлургия, 1979. - стр. 89-91) в герметично закрытых реакторах. Магний загружают в реактор и начинают подавать тетрахлорид титана. В результате химической реакции образуется губчатый титан и хлористый магния, который периодически сливают в вакуум-ковш. Хлористый магний содержит, масс. % 96,0-99,0 MgCl2, 0,005 мет.Т1, и 0,2-2,9 мет.Mg. Хлористый магний транспортируют в специальных сырьевых ковшах донного слива, установленных на платформу электрокара. В емкость 4, вместимостью 12-13 тонн по готовому электролиту, через проем 7 для подачи расплавленного хлористого магния в количестве 1000 кг заливают расплавленный хлористый магний, после закрывают проем 7 герметичной крышкой 8. Проем 9 для удаления шлама и выборки расплава электролита также закрыт герметичной крышкой 8. В загрузочный бункер 17 объемом 1 м", при закрытой задвижке 18, установленной в нижней части бункера, засыпают твердый хлористый натрий (ТУ2125-097-00209527-2004) в количестве 1500 кг и твердый хлористый калий (ГОСТ 4568-95 «Калий хлористый») в количестве 7500 кг, что соответствует массовому соотношению хлористый натрий: хлористый калий, равном 1:5. Предварительно приготовленную смесь твердых солей хлористого натрия и хлористого калия подают в количестве 9 тонн из загрузочного бункера 17 при открытой задвижке 18 равномерно с помощью шнекового питателя 19 производительностью 2 т/час, приводимого в движение электроприводом через редуктор, и выполненного герметичным и соединенным с одной стороны с входным патрубком 20 загрузочного бункера 17, а с другой - с входным патрубком 16 трубы 15 для подачи смеси твердых солей хлористого натрия и хлористого калия, в емкость 4 на поверхность расплавленного хлористого магния при непрерывном перемешивании съемной мешалкой 13, установленной в отверстие 12 крышки 11 проема 10 для загрузки смеси твердых солей хлористого натрия и хлористого калия. В футеровку из теплоизоляционного слоя 1 и огнеупорного слоя 3 емкости 4 установлены электроды 21, с помощью которых поддерживают температуру 675-750°С и смесь хлористого магния, натрия, калия плавят.

Получают электролит состава, масс. % 10-20 MgCl2, 40-75 KCl, 15-40 NaCl в расплавленном виде, из которого методом отстаивания удаляют примеси, отбирают вакуум-ковшом через проем 9 осветленную часть в донный ковш и направляют на процесс электролитического получения магния и хлора.

Таким образом, предложенный способ и устройство подготовки электролита для электролитического получения магния и хлора позволяет улучшить качество электролита, повысить производительность работы устройства, снизить затраты электроэнергии и потери сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИТИЧЕСКОМУ ПРОИЗВОДСТВУ МАГНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2332526C2 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ ШЛАМО-ЭЛЕКТРОЛИТНОЙ СМЕСИ | 2022 |

|

RU2796130C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2006 |

|

RU2316617C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2006 |

|

RU2334828C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА ДЛЯ ПРОЦЕССА ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2007 |

|

RU2367602C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 2007 |

|

RU2354754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОГОЛОЛЕДНОГО ПРЕПАРАТА | 2000 |

|

RU2172331C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ В ПОТОЧНОЙ ЛИНИИ | 1995 |

|

RU2095480C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 1996 |

|

RU2104332C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

Группа изобретений относится к цветной металлургии, а именно к металлургии магния. Способ включает подачу в обогреваемую емкость расплавленного хлористого магния, загрузку на его поверхность, при непрерывном перемешивании, предварительно приготовленной смеси твердых солей хлористого натрия и хлористого калия. Массовое соотношение в предварительно приготовленной смеси твердых солей хлористого натрия и хлористого калия поддерживают равным 1:(1-5). Полученную смесь нагревают до 675-750°С, расплавляют и отстаивают. После отбирают осветленную часть и направляют на процесс получения магния и хлора. Устройство включает емкость, закрытую перекрытием с проемами для подачи хлористого магния, для загрузки смеси твердых солей хлористого натрия и хлористого калия, для удаления шлама и выборки расплава электролита. Техническим результатом является улучшение качества электролита, повышение производительности работы устройства, снижение затрат электроэнергии и потери сырья. 2 н.п. ф-лы, 1 ил., 4 пр.

1. Способ подготовки электролита для электролитического получения магния и хлора, включающий подачу хлористого магния, полученного при производстве губчатого титана в обогреваемую емкость, загрузку на поверхность расплавленного хлористого магния при непрерывном перемешивании предварительно приготовленной смеси твердых солей хлористого натрия и хлористого калия при массовом соотношении хлористого натрия и хлористого калия, равном 1:(1-5), нагрев полученной смеси при массовом соотношении хлористого магния и смеси твердых солей хлористого натрия и хлористого калия, равном 1:(4-9), до температуры 675-750°С, расплавление, отстаивание, отбор осветленной части и направление на процесс получения магния и хлора.

2. Устройство для подготовки электролита для электролитического получения магния и хлора, содержащее обогреваемую емкость в виде футерованного кожуха из теплоизоляционного и огнеупорного слоев, закрытую перекрытием с проемом для подачи хлористого магния и выполненную с возможностью обогрева стационарными электродами и токоподводами, установленными через боковые стенки футерованного кожуха, при этом перекрытие выполнено с дополнительным проемом для загрузки смеси твердых солей хлористого натрия и хлористого калия и проемом для удаления шлама и выборки расплава электролита, емкость снабжена съемной мешалкой, трубой с входным патрубком для подачи смеси твердых солей хлористого натрия и хлористого калия, причем устройство снабжено загрузочным бункером с выходным патрубком и задвижкой и шнековым питателем, при этом каждый проем закрыт герметичной крышкой, причем крышка проема для загрузки смеси твердых солей хлористого натрия и хлористого калия выполнена с двумя отверстиями для установки в них съемной мешалки и трубы для подачи смеси твердых солей хлористого натрия и хлористого калия, шнековый питатель выполнен герметичным и соединен с одной стороны с выходным патрубком загрузочного бункера, а с другой - с входным патрубком трубы для подачи смеси твердых солей хлористого натрия и хлористого калия.

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА ДЛЯ ПРОЦЕССА ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2007 |

|

RU2367602C1 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИТИЧЕСКОМУ ПРОИЗВОДСТВУ МАГНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2332526C2 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2186878C2 |

| СПОСОБ ИЗМЕРЕНИЯ ОТНОСИТЕЛЬНОЙ ВЫСОТЫ ПОЛЕТА РАКЕТЫ КЛАССА "ВОЗДУХ-ПОВЕРХНОСТЬ" | 2002 |

|

RU2249830C2 |

| US 4563339 А, 07.01.1986 | |||

| CN 0001412114 A, 23.04.2003. | |||

Авторы

Даты

2019-01-16—Публикация

2018-02-05—Подача