Изобретение относится к деревообработке, а именно к комбинированным многошпиндельным станкам для осуществления за один проход сразу нескольких операций по обработке профильных поверхностей, в частности при обработке бруса.

Известно устройство для изготовления бруса, содержащее установленную на рельсовом пути каретку, механизм подачи с торцовыми зажимами, пильные диски, фрезу, натяжное устройство с копиром.

Недостатком устройства является специфика работы с бревном, имеющим округлую форму, и низкое качество обработки, вызванные узким кругом задач, для решения которых предназначено данное устройство.

Известен автомат для обработки брусковых деревянных деталей, содержащий размещенный на станине транспортер с накопителем брусьев, установленные в два ряда различные типы обрабатывающих узлов, вся совокупность которых предназначена для обеспечения законченного цикла многооперационной обработки бруса: подрезки торцов, снятия фасок, сверлильных и фрезерных операций.

Недостатком устройства является сложность конструкции автомата.

Известен комбинированный деревообрабатывающий станок, содержащий установленные на горизонтальных направляющих станины каретку, зажимное приспособление и обрабатывающие узлы для многооперационной обработки, связанные с приводом и блоком управления. Станок обладает широкими технологическими возможностями и может быть использован для проведения операций сверления, строгания, фрезерования, обработки пазов и выполнения копировальных работ, т. е. является гибким производством.

Недостатком является сравнительно сложная конструкция станка, которая вызвана необходимостью проведения всех этих операций.

Целью изобретения является упрощение конструкции станка и повышение качества обработки, что достигается спецификой расположения обрабатывающих узлов, которые предназначены для проведения операций строгания и фрезерования бруса, т. е. для подготовительных операций с брусом, и обеспечивают обработку базовых поверхностей на брусе. Эти поверхности определяют дальнейшее качество обработки. Таким образом, назначение станка строго специфично, в связи с чем в нем присутствует только ряд необходимых по технологии изготовления узлов.

Для достижения цели в станке, содержащем закрепленные на станине горизонтальные направляющие с кареткой, связанные с приводом и блоком управления, обрабатывающие узлы для строгания и фрезерования и зажимное приспособление, последнее закреплено на каретке, а узлы строгания и фрезерования установлены последовательно ниже плоскости направляющих и в двух взаимно перпендикулярных плоскостях, а зажимное приспособление выполнено с плоской опорной поверхностью с одной стороны и расположенных с другой стороны оппозитно опорной поверхности двух самоустанавливающихся прижимных элементов, каждый из которых имеет привод в виде силового цилиндра. Кроме того, каретка станка имеет три скорости рабочего хода в зависимости от длины бруса (самая медленная для бруса длиной 6,5 м) и одну холостого хода для возврата каретки в исходное положение.

Помимо этого строгальный узел имеет возможность регулировки своего положения по высоте, а фрезерный узел - регулировки положения по высоте и глубине фрезерования, причем регулировка каждого узла выполнена независимой. В крайних положениях траектории каретки станок имеет конечные выключатели, электрически связанные с блоком управления.

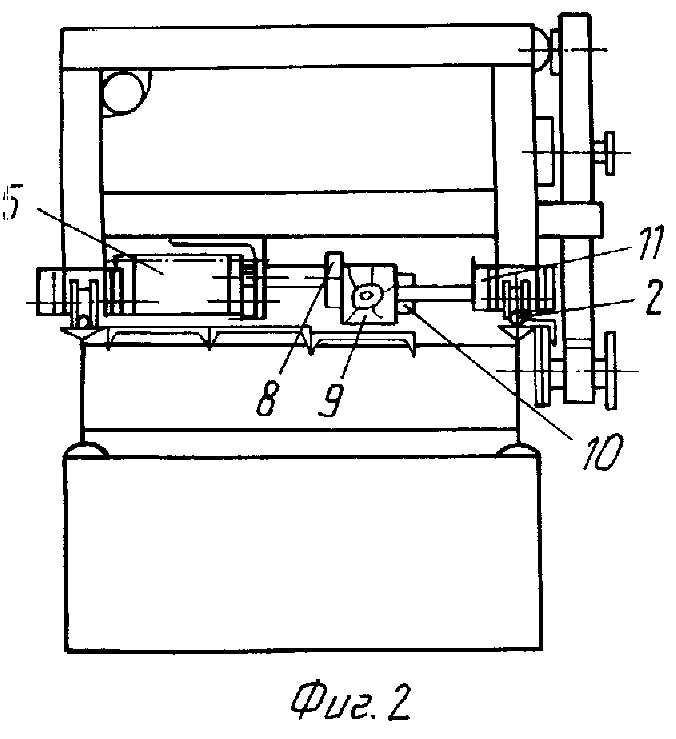

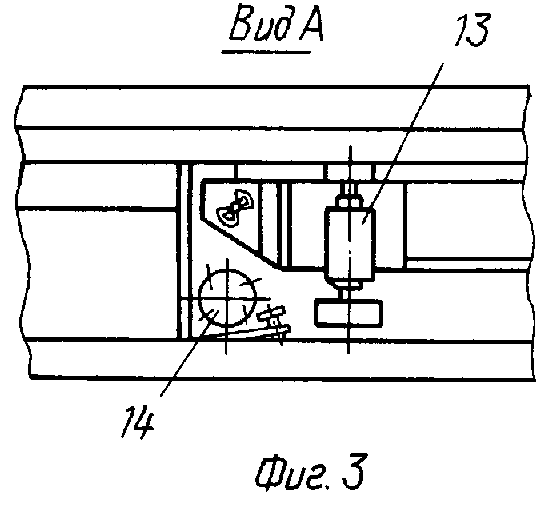

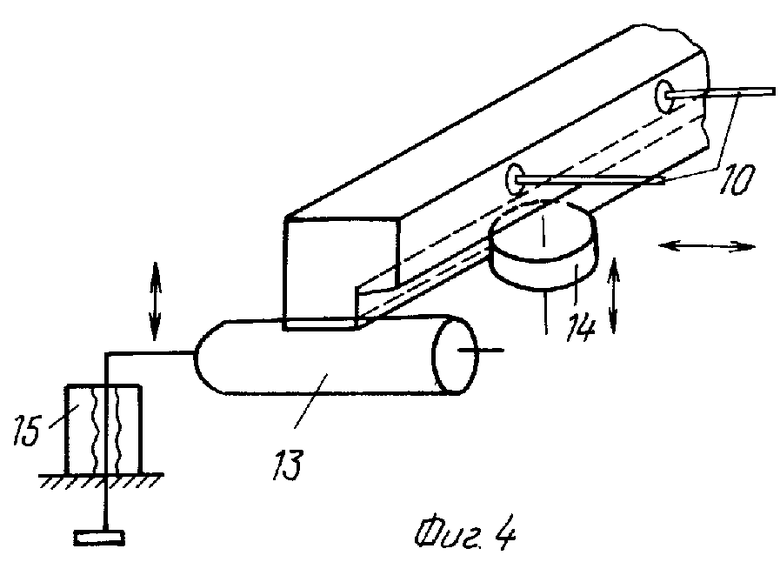

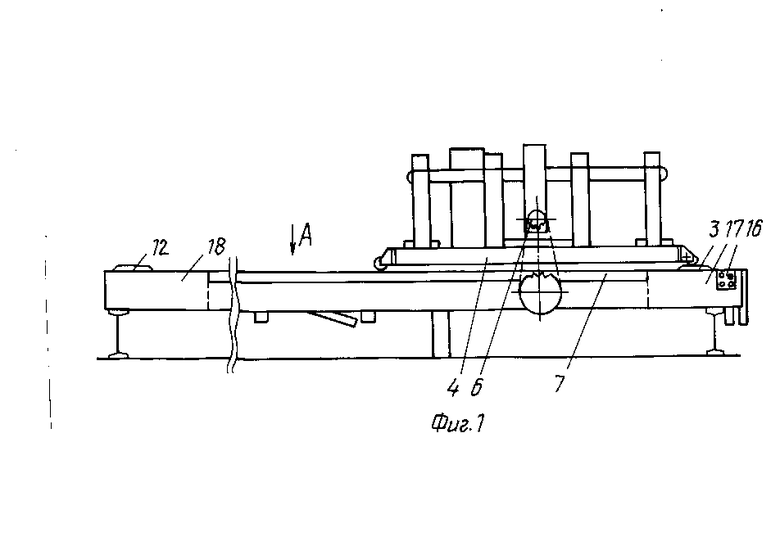

На фиг. 1 представлен главный вид станка; на фиг. 2 - то же, вид сбоку; на фиг. 3 - вид по стрелке А на фиг. 1 (вид на обрабатывающие узлы сверху); на фиг. 4 - иллюстрация подготовки боковых поверхностей строгальным и фрезерным узлами станка.

Станок содержит станину 1, на направляющих 2 которой установлена посредством опор 3 качения каретка 4, несущая зажимное приспособление 5. Каретка 4 имеет привод в виде зубчато-реечной передачи 6, рейка 7 которой установлена на станине 1. Зажимное приспособление включает плоскую опорную поверхность 8 с одной стороны и два самоустанавливающихся в зависимости от степени кривизны бруса 9 прижимных элемента 10, имеющих привод в виде силовых цилиндров 11. В крайних точках траектории движения каретки установлены конечные выключатели 12. Ниже плоскости направляющих 2 установлены в средней части станины последовательно и в двух взаимно перпендикулярных плоскостях строгальный 13 и фрезерный 14 обрабатывающие узлы. Строгальный 13 и фрезерный 14 узлы имеют возможность регулировки своего положения по высоте (под разную толщину бруса) посредством пар элементов 15 винт-гайка, а фрезерный узел еще по глубине фрезерования. Каретка 4 имеет три скорости рабочего хода для различных величин длины бруса (наименьшая скорость подачи для максимальной длины бруса - 6,5 м) и одну для возврата в исходное положение. На боковой части станины 1 установлен блок 16 управления, с которым связаны приводы обрабатывающих узлов, привод каретки и конечные выключатели 12, сигнализирующие о конце обработки и необходимости возврата каретки 4 в исходное положение. При необходимости загрузочная позиция 17 станка и позиция выгрузки 18 могут быть оборудованы роликами.

Станок работает следующим образом.

На загрузочную позицию 17 поступает брус и зажимается в приспособлении 5 каретки 4. Зажим бруса происходит в зависимости от степени кривизны, причем плоскость нижней и верхней образующих может быть и непараллельна плоскости расположения обрабатывающих узлов. Самоустанавливающиеся прижимные элементы 10 поднимают брус, и он занимает ориентированное в зависимости от степени кривизны положение. По сигналу от блока 16 управления каретка 4 начинает двигаться и оба обрабатывающих узла вступают в работу. По мере движения каретки происходит строгание нижней образующей и фрезерование четверти в сопрягаемой с ней боковой образующей. При этом ведется чистовая обработка этих поверхностей. При дальнейшей обработке эти поверхности являются базовыми. При нажатии передней опорой 3 качения на конечный выключатель 12 на позиции выгрузки 18 каретка 4 останавливается и происходит разжим бруса 9, который далее транспортным средством (например, рольгангом) подается на дальнейшую обработку. Каретка 4 возвращается на загрузочную позицию 17 для приема нового бруса. В зависимости от длины бруса 9 включаются различные скорости движения каретки 4, также как и в зависимости от типоразмера бруса происходит предварительная настройка строгального 13 и фрезерного 14 узлов. (56) Авторское свидетельство СССР N 234640, кл. B 27 C 9/04, 1967.

Авторское свидетельство СССР N 314643, кл. B 27 C 9/04, 1970.

Авторское свидетельство СССР N 1684047, кл. B 27 C 9/02, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОШПИНДЕЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОК | 1992 |

|

RU2007292C1 |

| ШИПОРЕЗНЫЙ ДВУСТОРОННИЙ СТАНОК | 1992 |

|

RU2007293C1 |

| СПОСОБ ОБРАБОТКИ БРУСА | 1992 |

|

RU2007291C1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2064860C1 |

| ДОЗАТОР | 1992 |

|

RU2008618C1 |

| СТРОГАЛЬНО-ПИЛЬНЫЙ СТАНОК | 1992 |

|

RU2050263C1 |

| Станок универсальный малогабаритный | 2017 |

|

RU2644017C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1991 |

|

RU2009887C1 |

| Продольно-строгально-фрезерный станок | 1991 |

|

SU1797526A3 |

| СТАНОК ДЕРЕВООБРАБАТЫВАЮЩИЙ КРУГЛОПИЛЬНО-СТРОГАЛЬНЫЙ МНОГОПИЛЬНЫЙ | 1998 |

|

RU2147279C1 |

Использование: в деревообработке для осуществления за один проход сразу нескольких операций по обработке профильных поверхностей, в частности при обработке бруса на комбинированном многошпиндельном станке. Сущность изобретения: станок содержит станину 1 на направляющих которой установлена посредством опор качения 3 каретка 4. На станине установлены строгальный и фрезерный обрабатывающие узлы, которые расположены ниже плоскости направляющих в двух взаимно перпендикулярных плоскостях и кинематически связаны с блоком управления 16. На каретке 4 закреплено зажимное приспособление, содержащее плоскую опорную поверхность с одной стороны и два оппозитно расположенных, самоустанавливающихся в зависимости от кривизны бруса, прижимных элемента, имеющих привод в виде силовых цилиндров. Каретка 4 имеет три скорости рабочего хода и одну холостого. В крайних положениях траектории движения каретки 4 установлены выключатели, электрически связанные с блоком 16 управления. Строгательный и фрезерный узлы имеют возможность регулировки своего положения по высоте (под разную толщину бруса), а фрезерный узел - еще по глубине фрезерования. 3 з. п ф-лы, 4 ил.

Авторы

Даты

1994-04-15—Публикация

1992-06-23—Подача