Изобретение относится к деревообрабатывающему и целлюлозно-бумажному производству и может быть использовано при изготовлении изделий типа мягких древесноволокнистых плит.

Известен состав для изготовления волокнистых плит, содержащий скоп, представляющий собой осадок после физико-механической очистки сточных вод от предприятий целлюлозно-бумажной промышленности. Производят отлив массы и обезвоживание, а затем осуществляют горячее прессование. Получаемые плиты имеют марку ВП-1 и ВП-2 и следующие характеристики: плотность не менее 400-500 кг/м3, толщина 10-18 мм, предел прочности при изгибе не менее 5,0-8,0 МПа, водопоглощение за 2 ч не более 30% , влажность не более 12% . Однако производство указанных плит требует дорогостоящего оборудования (многоэтажный горячий гидравлический пресс), при этом получаемые плиты не используются в качестве теплоизолирующих материалов из-за их повышенной плотности.

Известен состав для изготовления древесноволокнистых плит, содержащий измельченную щепу и расплющенные опилки, предварительно обработанные водным раствором аммиака при соотношении 1: 120. В волокнистую массу вводят связующее, например альбуминовый клей в количестве 1% , или фенолформальдегидную смолу в количестве 1,5-2% от массы абсолютно сухого волокна, проклеивают массу парафиновой эмульсией с расходом парафина 1% от массы абсолютно сухого волокна, а в качестве осадителя используют 2% -ную серную кислоту. Затем производят формование ковра на отливной машине, сформованный ковер подвергают прессованию на прессе при 180-200оС в течение 6-8 мин. Плиты подвергают термообработке при 160оС в течение 2-4 ч. Получаемые плиты имеют следующие характеристики: прочность на изгиб 271-701 кг/см2, водопоглощение за 24 ч 14-37,8, набухание 7,6-34,0% .

Несмотря на высокие прочностные характеристики получаемых плит, обусловленные используемой энергоемкой технологией (горячее прессование), производство плит усложняется дополнительной операцией - расплющиванием опилок с обработкой водным раствором аммиака, что загрязняет окружающую среду. Кроме того, получаемые плиты содержит фенолформальдегидные смолы, выделяющие токсичные вещества.

Сложная многостадийная технология с использованием разнообразных химикатов, а также большой расход энергии обусловливают высокую себестоимость изделий.

Известен состав массы для изготовления волокнистых плит из отходов целлюлозно-бумажного производства, содержащий, мас. % : скоп 70-90 и опилки 10-30. Отлив осуществляли в лабораторных условиях на вакуум-формующей машине с размерами формы 20х20 см. Холодное прессование плит производили на ручном прессе до влажности 70% . Горячее прессование осуществляли в горячем гидравлическом прессе "Мihomа" при температуре 160-170оС под давлением 1,5 МПа в течение 90-100 мин. Физико-механические свойства образцов плит определяли по ГОСТу 19592-80. Плиты имели следующие характеристики: плотность 629-665 кг/м3; предел прочности при изгибе 3,9-5,0 МПа, водопоглощение 5,2-7,0% .

Однако получаемые плиты относятся к полутвердым маркам, и, следовательно, они не могут быть использованы в качестве теплоизолирующего материала ввиду высокой плотности. Использование горячего гидравлического пресса в течение длительного времени приводит к повышенному расходу энергии, что существенно повышает их стоимость.

Исследования существующего уровня техники в данной области по патентным и научно-техническим источникам информации показали, что скоп и опилки при производстве мягких плит не использовались.

Наиболее близким техническим решением к заявляемому составу по своим физико-механическим свойствам и применяемой технологии изготовления является состав для производства древесноволокнистых мягких плит, содержащий древесноволокнистую массу из щепы с примесью коры не более 15% . Плиты получают мокрым способом по общепринятой технологии. Древесную щепу подвергают горячему, обычно двухступенчатому размолу в дефибраторах (установок горячего размола - УГР), рафинерах (дисковых мельницах), в полученную древесноволокнистую суспензию вводят парафиновую эмульсию и коагулянт и производят отлив и прессование, сформованное полотно плиты сушат. Полученные древесноволокнистые мягкие плиты отвечают требованиям ГОСТа 4598-86.

Плиты для марки М-1 имеют следующие характеристики: предел прочности при изгибе - средний уровень 2,0 МПа, плотность 300-400 кг/м3, водопоглощение за 2 ч - верхняя граница 34% , коэффициент теплопроводности 0,09 Вт/м˙град К", влажность - верхняя граница 12% .

Недостатками известного состава являются низкие значения предела прочности при изгибе получаемых мягких плит марки М-1, а также невысокая эффективность процесса, так как для производства плит используется щепа с содержанием не менее 85% древесины, на размол которой расходуется большое количество электроэнергии и используется металлоемкое оборудование.

Целью предлагаемого изобретения является повышение предела прочности при изгибе получаемых изделий типа мягких древесноволокнистых плит, повышение экологичности процесса за счет использования отходов от очистки сточных вод древесноподготовительных (шлам), древесномассного и газетно-бумажного (скоп) отделов, а также использования опилок от распиловки и рубки баланса на щепу. Кроме того, повышение эффективности производства за счет исключения дорогостоящего и энергоемкого оборудования на подготовку массы.

Поставленная цель достигается тем, что состав для производства изделий типа мягких древесноволокнистых плит, содержащий древесноволокнистую массу и гидрофобизатор - парафиновую эмульсию, согласно изобретению, содержит в качестве волокнистой массы скоп, шлам от очистки оборотной воды древесноподготовительного отдела и опилки фракцией менее 5 мм при следующем соотношении компонентов (по абс. сухой массе), мас. % : Скоп 7,8-12,0 Шлам от очистки оборотной воды дре- весноподготовитель- ного отдела 68,7-78,6 Опилки фракцией менее 5 мм 11,8-17,7 Гидрофобизатор 1,6-2,2

Используемый в предлагаемом техническом решении шлам представляет собой осадок, образующийся при механической очистке оборотных вод древесноподготовительных цехов (ДПД), основной составляющей которого является измельченная корка.

Используемый в качестве древесноволокнистой массы скоп представляет собой волокно от механической очистки сточных вод древесномассного и газетного производства.

Используемые в заявляемом составе опилки получают при распиловке и рубке баланса на щепу. В предлагаемом составе используют опилки фракцией менее 5 мм.

Предлагаемый состав компонентов массы для производства изделий типа мягких древесноволокнистых плит позволяет получить изделия с высокими прочностными характеристиками - предел прочности при изгибе выше среднего уровня для марки М-1.

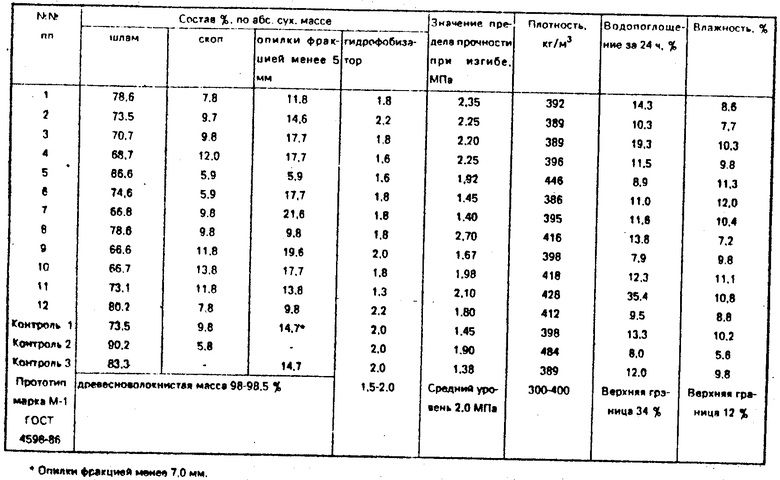

Изобретение иллюстрируется 12 примерами, соотношение компонентов в которых и получаемые характеристики приведены в таблице.

Плиты изготовляют по следующей технологии.

Скоп, образующийся от механической очистки сточных вод древесномассного и газетного производства ПО "Кондопогабумпром", смешивают со шламом, получаемым при механической очистке оборотной воды древесноподготовительного цеха, и опилками, предварительно подвергнутыми сортированию на сите с диаметром отверстий 5 мм, в соотношениях, приведенных в таблице. Далее в суспензию вводят парафин (в виде парафиновой эмульсии) в количестве, указанном в таблице. Все тщательно перемешивают, после чего проводят отлив массы на сетке пресс-формы, обезвоживают под вакуумом, затем дополнительно обезвоживают прессованием при вакуум-отсосе. После снятия давления и отключения от вакуума влажную плиту, изъятую из пресс-формы, подвергают сушке. Изготовленные плиты имеют размеры 40х50 см и толщину 8-16 мм. Плиты испытывают по ГОСТу 19592-80, результаты испытаний приведены в таблице.

Из данных таблицы следует, что состав для производства изделий типа мягких плит, содержащий компоненты в следующем количестве, мас. % : скоп 7,8-12,0; шлам от очистки оборотной воды древесноподготовительного отдела 68,7-78,6; опилки фракцией менее 5 мм 11,8-17,7 и гидрофобизатор 1,6-2,2, обладает повышенным (2,20-2,35 МПа) пределом прочности при изгибе, по сравнению со средним значением показателя марки М-1 по ГОСТу 4598-86, при соответствии других свойств требованиям указанного ГОСТа (см. примеры 1-4 таблицы).

Таким образом, предлагаемый состав для производства изделий типа мягких древесноволокнистых плит, по сравнению с прототипом, позволяет повысить предел прочности при изгибе на 17,5% при соответствии других свойств требованиям ГОСТа 4598-86. При этом плиты получают не из специальной древесноволокнистой массы (прототип), а из отходов, значительная часть которых не содержит волокнистых элементов и которые до сих пор вывозятся в отвалы или частично сжигаются. Состав массы не содержит токсических веществ, что соответственно улучшает экологическую ситуацию не только в природе, но и в помещении, где будут использованы получаемые плиты, исключив вредное влияние на человека.

(56) Штейнгель И. А. Использование скопа в производстве волокнистых плит//Научно-технический реферативный сборник ВНИПИЭИ-леспром, 1983, вып. 8, с. 14-15.

Авторское свидетельство СССР N 1008327, кл. D 21 J 3/00, 1983.

Охотина Е. В. , Гаврилиди Е. А. , Аксельрод Г. З. Волокнистые плиты из отходов целлюлозно-бумажного производства. - Сб. научн. трудов ВНИИБ "Новое в производстве бумаги, картона и плит". Ленинград, 1988, с. 76-82.

ГОСТ 4598-86 "Плиты древесноволокнистые".

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ТИПА МЯГКИХ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2021106C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУДНОСГОРАЕМОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2096432C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2082603C1 |

| Способ подготовки активного ила к утилизации | 1989 |

|

SU1736962A1 |

| Коробочный картон | 1981 |

|

SU996593A1 |

| Варочный раствор для получения сульфитной целлюлозы | 1983 |

|

SU1151629A1 |

| Способ изготовления мягких древесноволокнистых плит для изделий фасонного профиля | 1990 |

|

SU1756446A1 |

| Состав для склеивания | 1976 |

|

SU648435A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2068862C1 |

| Органоминеральное удобрение | 1988 |

|

SU1687583A1 |

Использование: изобретение может быть использовано при изготовлении изделий типа мягких древесноволокнистых плит мокрым способом в деревообрабатывающем и целлюлозно-бумажном производстве. Сущность изобретения: состав для производства изделий типа мягких древесноволокнистых плит содержит компоненты при следующем соотношении, мас. % : скоп 7,8 - 12,0; шлам от очистки оборотной воды древесноподготовительного отдела 68,7 - 78,6; опилки фракций манее 5 мм 11,8 - 17,7; гидрофобизатор 1,6 - 2,2. После перемешивания компонентов производят отлив массы на сетке пресс-формы, обезвоживают под вакуумом и дополнительно прессованием, полученный ковер подвергают сушке. 1 табл.

СОСТАВ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ТИПА МЯГКИХ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ, содержащий древесноволокнистую массу и гидрофобизатор - парафиновую эмульсию, отличающийся тем, что состав содержит в качестве древесноволокнистой массы скоп, шлам от очистки оборотной воды древесноподготовительного производства и опилки фракцией менее 5 мм при следующем соотношении компонентов (по абсолютно сухой массе), мас. % :

Скоп 7,8 - 12,0

Шлам от очистки оборотной воды древесноподготовительного отдела 68,7 - 78,6

Опилки фракцией менее 5 мм 11,8 - 17,7

Гидрофобизатор 1,6 - 2,2

Авторы

Даты

1994-04-15—Публикация

1991-12-18—Подача