Изобретение относится к способу изготовления нестандартных мягких древесно-волокнистых плит из отходов целлюлозно-бумажного производства, предназначенных для производства из них методом горячего прессования изделий фасонного профиля, которые найдут широкое применение в медицине, автомобильной промышленности и других отраслях народного хозяйства.

Известно изготовление мокрым способом мягких древесно-волокнистых плит из дефибраторной массы, полученной из технологической щепы, содержащей хвойную древесину или смесь хвойной и лиственной древесины. Композиционный состав дефибраторной массы из указанной щепы следующий, мае. %: дефибраторное волокно из технологической щепы 99; проклеивающее вещество (парафин) 1.

Изготовленные из указанного известного состава мягкие древесно-волокнистые плиты обладают низкой частотой, высоким

СО

с

водопоглощением и плохой пластичностью, что не дает возможности изготавливать из них изделия фасонного профиля методом горячего прессования в пресс-формах.

Кроме указанного состава на основе дефибраторной массы, на ряде предприятий для изготовления мягких плит применяют также отходы целлюлозно-бумажного производства, а именно отходы сортирования, сучковую целлюлозу, рафинерную массу и др. Плиты, изго- товленные из 99% таких отходов целлюлозно-бумажного производства и 1 % проклеивающего вещества (парафин а), по своим физико-механическим свойствам не отвечают требованиям ГОСТа на мягкие плиты; предел прочности при изгибе, например, у марки плит М-12 ниже 10 кгс/см2 (норма 12 кгс/см2 , а водопоглощение обычно выше 30 % (норма не более 30 %. Низкая прочность и плохая пластичность у таких плит не дают возможности изготавливать из них методом горя- чего прессования изделия фасонного

VI

СП

о

Ј

Ov

профиля: в процессе прессования материал таких плит разрушается.

Цель изобретения - получение мягких древесно-волокнистых плит с высокой прочностью, пластичностью, антиадгезионными свойствами и низким водопоглощением, обеспечивающими качественную переработку материала плит на изделия фасонного профиля м етодом горячего прессования.

Эта цель flocfйгается тем, что в способе изготовления мягких древесно-волокнистых плит для изделий фасонного профиля, включающем подготовку волокнистой массы из отходов целлюлозно-бумажного производства, введение проклеивающего вещества, отлив полотна и сушку, проклеивающее вещество вводят путем поверхностной обработки сырого полотна после отлива, при этом в качестве проклеивающего вещества используют модифицированный бутадиенстирольный латекс с содержанием малеинового ангидрида 2 % и кремнийорганической жидкости 5 % в количестве 3-10 % от массы абсолютно сухого волокна.

При изготовлении мягких плит для изделий фасонного профиля в качестве отходов целлюлозно-бумажного производства предусматривается использовать отходы сортирования, сучковую целлюлозу, рафинерную массу и др. Отходы сортирования небеленой сульфитной и сульфатной целлюлозы представляют собой неразмолотые пучки волокон. Перед переработкой в материалы волокно отходов сортирования распускают на гидрораз- бивателе или мельницах.

Сучковую целлюлозу получают путем размола на размалывающих аппаратах сучков, отделяемых от сульфитной целлюлозы на сучколовителях. Сучки представляют собой продукт, химически слабообработанный, близкий к исходной древесине, то есть с низкой степенью делигнификации, требующий механического размола на мельницах перед переработкой в волокнистые материалы.

Рафинерная масса представляет собой отходы сортирования древесной массы (крупные пучки волокон), размолотые на рафинерах. ДреЁвсную массу получают в процессе истирания окоренных балансов на дефибрерах (дефибраторная масса), Полученную древесную массу сортируют с целью удаления крупных сучков.

Макулатура - отходы бумаги и картона всех видов, непригодные для выработки основной продукции, Перед переработкой в материалы макулатуру очищают от грязи и типографской краски, а затем распускают на гидроразбивателя или м ельницах.

Бутадиенстирольный латекс относится к синтетическим латексам и представляет собой водяную дисперсию этого полимера, коллоидные частицы которого стабилизированы. В данном случае для поверхностей обработки плит предусмотрен бутадиенстирольный латекс типа БС-85, модифицированный малеиновым ангидридом (2%) и кремнийорганической жидкостью ГКЖ-94

(5%).

Водный раствор малеинового ангидрида /н-с-с о

I л

VH-C-C-O/

добавляют в латекс с целью его карбокси- лирования группами СООН, что повышает его пленкообразующую способность, прочность пленки полимера и прочность покрытия.

Раствор водной эмульсии крмнийоргани- ческой жидкости ГКЖ-94 добавляют в латекс с целью повышения температуростойкости и гидрофобности пленки полимера, а также исключения прилипания обработанного таким латексом древесного материала к поверхностям горячих пресс-форм при прессовании из него изделий фасонного профиля.

Поверхностная обработка таким модифицированным латексом способствует повышению у плит механической прочности и пластичности, снижению водопоглощения их, что обеспечивает качественное изготовление из них методом горячего прессования в

пресс-формах изделий фасонного профиля и исключает прилипание изделий к поверхности пресс-форм. Все это свидетельствует о том, что в предлагаемом составе плит использованы не только индивидуальные характеристики компонентов, и этот состав представляет собой не просто механическую смесь входящих компонентов веществ.

Благодаря взаимодействию компонентов состава друг с другом в условиях высокой

температуры (150°С) и длительного времени (2 ч и более) присутствующие в составе компоненты образуют единый комплекс, который характеризуется повышенными прочностными свойствами (например, прочность при изгибе) по сравнению с прочностью входящих в комплекс веществ. То же самое происходит и с удельной ударной вязкостью плит (пластичностью), которая значительно возрастает.

Сам латекс БС-85 совсем не предназначен для изготовления древесно-волокнистых плит. Он в основном используется для аппретирования ковров, а также в качестве усиливающей добавки влатексы, применяе- мые для получения пенорезины, Проявление свойства этого латекса в плитах неизвестно.

В процессе проведенных исследований по изготовлению плит для изделий фасонного профиля и испытаний латекса БС-85 и многих видов различных латексов установлено, что все они не обеспечивают таким плитам требуемых свойств.

В связи с этим проведена модификация латекса БС-85 малеиновым ангидридом и кремнийорганической жидкостью. Проведенные испытания модифицированного латекса дали положительный эффект. Особенно важно сказалось совместное действие модифицированного латекса БС-85 с древесными волокнами плит из отходов, когда были получены хорошие прочностные свойства плит при растяжении и высокая пластичность, характеризуемая удельной ударной вязкостью, которые обеспечили возможность качестяениого прессования1 изделий фасонного профиля без разрушения материала, С использованием других видов латексов в плитах последние не прессуются, материал таких плит разрушается.

Проведение поверхностной обработки листов плит латексом исключает попадание его в сточные ВОДУ и обеспечивает охрану окружающей среды,

Порядок приготовления пропиточного состава следующий. лз порошкообразного малеинового ангидрида путем растворения его в горячей воде с температурой при постоянном перемешивании в течение 10-15 ммн готовят 50%-ный раствор, Этот горячий раствор в дозируемом количестве вводят в исходный латекс, и образовавшуюся смесь перемешивают при температуре 60-70°С в течение 15-20 мин, Затем в смесь латекса и малеинового ангидрида с температурой 60-70°С при постоянном перемешивании добавляют дозируемое количество 50%-ного раствора водной эмульсии кремнийорганической жидкости ГКЖ-94. При приготовлении эмульсии жидкости ГКЖ-94 применяют 2%-ный водный раствор поливинилового ,с пйрта (сольвара) Пропиточный состав из трех компонентов разбавляют горячей водой до концентрации 10 % и перемешивают в течение 25-30 мин.

Технологию Изготовления мягкой дре- весно-волокнистой плиты-основы толщиной 4-5 мм из отходов целлюлозно-бумажного производства осуществляют следующим образом. Отходы сортирования целлюлозы, сучковой целлюлозы, рафинерной массы, макулатуры распускают на рафинере. Из полученной массы со степенью помола 50-60 Д.С. (дефибратор секунд) на отливной машине изготавливают плиты. При выходе из машины на сырое полотн о плигп рй помощи форсунок наносят дозируемое количество 10%-ного раствора модифицированного бу- тадиенстирольного латекса БС-85 с содержанием малеинового ангидрида до 2% и кремнийорганической жидкости ГКЖ-94 до 5%. Расход латекса составляет 3-10% от массы абсолютно сухого волокна -плит. Сформованное полотно плит, обработанное

0 латексом, с влажностью 65-70% сушат в роликовой сушилке при 145-150°С в течение 2 ч. После сушки готовые плиты подвергают отлежке в течение 24 ч.

Технологию изготовления из такого

5 древесно-волокнистого материала изделий фасонного профиля типа ЕСК-02 для медицинских целей осуществляют следующим образом. После отлежки готовые плиты подают на бумагорезательную машину, где их

X3 раскраивают на полосы шириной до 90 мм. С эгой машины полосы материала поступают нз вырубной пресс, где из них вырубают круглые заготовки диаметром 55 м, которые укладывают в кассеты нз гележках. Тележки

5 с заполненными заготовками кассетами подают s увлажнитель н кэ камеру, где заготовки увлажняют насыщенным паром при 120- i30°C в течение 2-3 мин. Относительная влажность заготовок после увлажнения составляет 15-20%. Увлажнение обеспечи0 Bd6T повышение пластичности материала, влияющей на качественное прессование дс талей.

Увлажненные заготовки в кассетах поступают на гидравлические прессы, где из

5 них методом горячего прессования при удельном давлении 15-20 кгс/см2, температуре 180-200°С на многоместных пресс- формах изготавливают корпуса и крышки изделий ЕСК-02. Цикл прессования изделий

0 составляет 1-2 мин.

Изготовленные таким образом ЕСК-02 с прессов складывают в контейнеры и направляют на зачистку кромок на ленточно- полировальный станок. После зачистки и

5 осмотра деталей из ни комплектуют готовые изделия.

Исследования по изготовлению и подготовке специальных мягких древесно-волок- нистых плит толщиной 4-5 мм из отходов

0 целлюлозно-бумажного производства для формования из них методом горячего прессования изделий фасонного профиля типа ЕЈК- 02 были проведены в лабораторных условиях. При проведении исследований исполь0 зуют промышленные отходы сортирования целлюлозы, сучковую целлюлозу, рафинерную массу и др. Указанные отходы распускают на рафинере. Из полученной массы со степенью помола 50-60 Д.С. на отливном

аппарате изготавливают образцы плит толщиной 4-5 мм. На сырое полотно плит наносят в дозируемом количестве 10%-ный раство р модифицированного бутадиенсти- рольного латекса БС-85 с содержанием 2% малеинового ангидрида и 5% кремнийогра- нической жидкости ГКЖ-94. Расход латекса составляет 3-10% от массы абсолютно сухого волокна плит. Сформованные плиты с влажностью 65-70% сушат в сушильной ка- мере при 145-150°С в течение 2 ч. После высушивания готовые плиты кондиционируют и испытывают для сравнения на плотность, предел прочности при изгибе, водопоглощение за 2 ч на мягкие плиты М- 12. Испытание плит на предел прочности при растяжении проводят по методике ТУ на древесноволокнистые плиты НП-280, а удельную ударную вязкость определяют по ГОСТу. Плиты проверяют также на качест- венное изготовление из них методом горячего прессования в специальных пресс-формах изделий фасонного профиля ЕСК-02.

Из плит вырубают круглые заготовки ди- аметром 55 мм, которые увлажняют насыщенным паром при 120-130°С в течение 2-3 мин до относительной влажности 15- 20%. После увлажнения заготовки закладывают в пресс-форму, нагретую до 180-200°С, и поессуют из них детали изделия ЕСК-02 при удельном давлении 15-20 кгс/см в течение 1 мин в сомкнутой пресс- форме. Общий цикл прессования составляет 2 мин.

Готовые изделия испытывают на основные физико-механические показатели по ТУ на емкость ЕСК-02.

Пример Образцы мягких древесно- волокнистых плит изготавливают из сучковой целлюлозы, на поверхность сырого полотна которых наносят в качестве проклеивающего вещества модифицированный бу- тадиенстирольный латекс с содержанием малеинового ангидрида 2% и кремнийорга- нической жидкости 5% в количестве 3% от массы абсолютно сухого волокна.

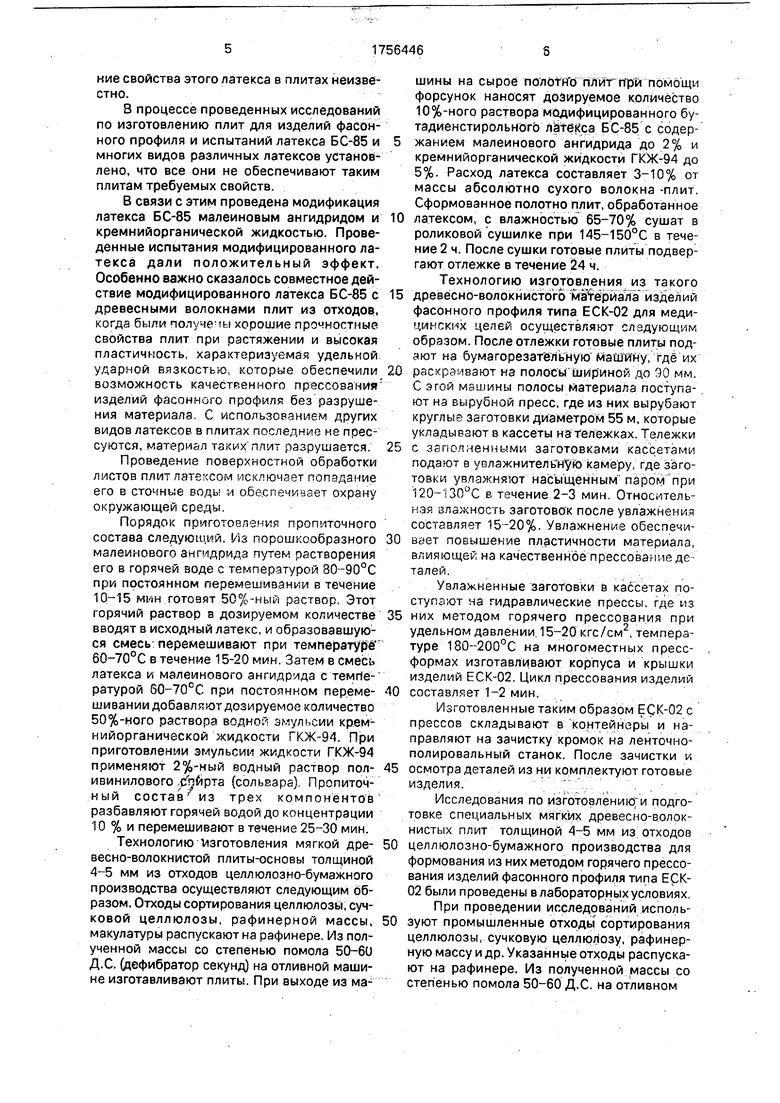

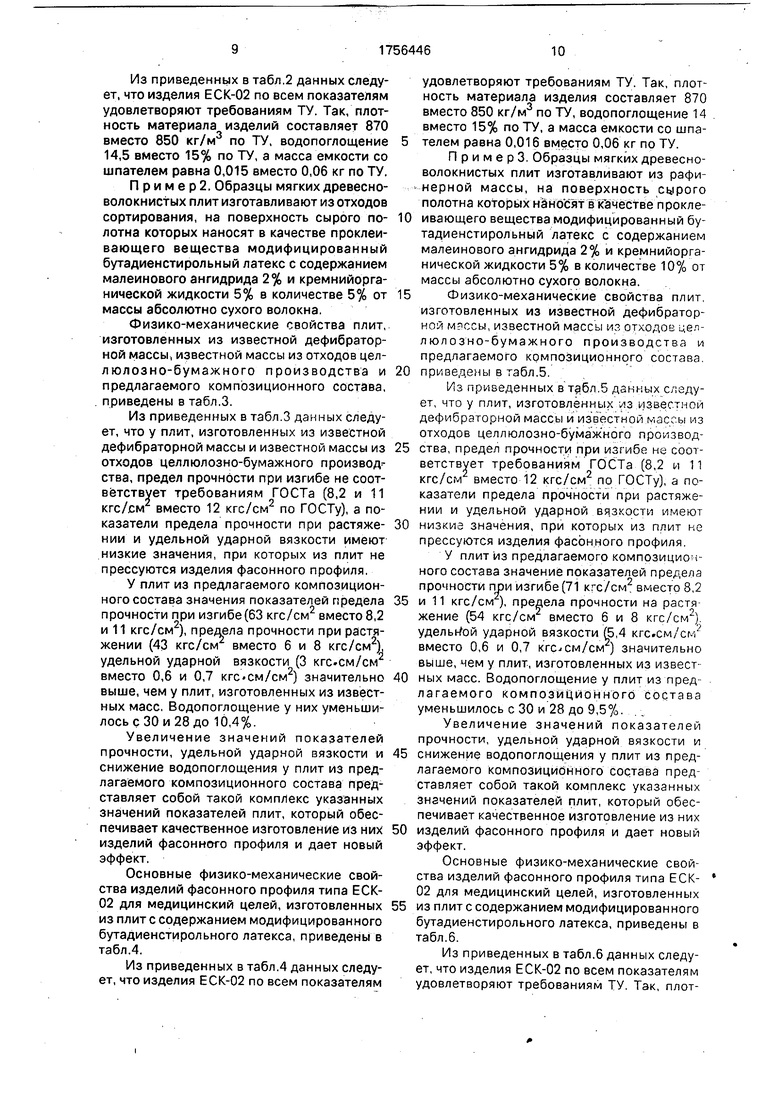

Физико-механические свойства плит, изготовленных из известной дефибратор- ной массы, известной массы из отходов цел- люлозно-бумажного производства и предлагаемого композиционного состава, приведены в табл.1.

Из приведенных в табл.1 данных следу- ет, что у плит, изготовленных из известной дефибраторной массы и известной массы из отходов целлюлозно-бумажного производства предел прочности при изгибе не удовлетворяет требованиям ГОСТа (8,2 и 11

кгс/см2 вместо 12 кгс/см2), а показатели предела прочности при растяжении и удельной ударной вязкости имеют значения, которые не обеспечивают возможности изготавливать из таких плит методом горячего прессования изделия фасонного профиля.

Установлено, что из мягких древесноволокнистых плит можно изготавливать методом горячего прессования изделия фасонного профиля, если плиты имеют значение предела прочности при изгибе не менее 20 кгс/см2, значение предела прочности при растяжении не менее 15 кгс/см , значение удельной ударной вязкости, характеризующей вязко-упругие свойства и пластичность материала, не менее 2 кгс см/см , водопоглощение за 2 ч не более 15%.

У плит, изготовленных из известной дефибраторной массы и известной массы из отходов целлюлозно-бумажного производства, указанные показатели, как следует из данныхтабл.1, имеют значения значительно ниже требуемой нормы. Опыты по изготовлению из этих плит изделий фасонного профиля показали, что в процессе прессования материал плит разрушается. Плиты из предлагаемого композиционного состава по всем показателям удовлетворяют предъявляемым требованиям и обеспечивают качественное изготовление из них изделий фасонного профиля.

У плит из предлагаемсго композиционного состава значения показателей предела прочности при изгибе (30 кгс/см2 вместо 8,2 и 11 кгс/см2), предела прочности при растяжении (20 кгс/см вместо 6 и 8 кгс/см2), удельной ударной вязкости (2,3 кгс-см/см2 вместо 0,6 и 0,7 кгс-см/см ) значительно выше, чем у плит, изготовленных из известных масс. Водопоглощение у плит из предлагаемого композиционного состава уменьшилось с 30 и 28 до 12%.

Увеличение значений показателей прочности, удельной ударной вязкости и снижение водопоглощения у плит из предлагаемого композиционного состава представляет собой такой комплекс указанных значений показателей плит, который обеспечивает качественное изготовление из них методом прессования изделий фасонного профиля и дает новый эффект.

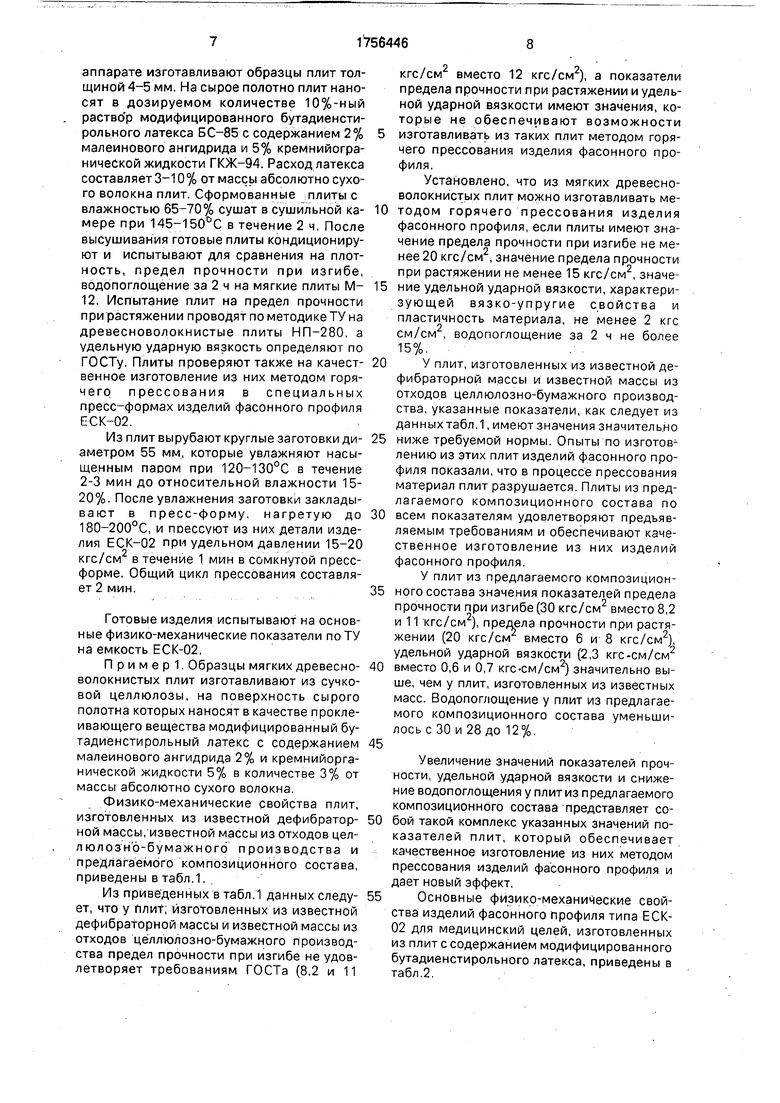

Основные физико-механические свойства изделий фасонного профиля типа ЕСК- 02 для медицинский целей, изготовленных из плит с содержанием модифицированного бутадиенстирольного латекса, приведены в табл.2.

Из приведенных в табл.2 данных следует, что изделия ЕСК-02 по всем показателям удовлетворяют требованиям ТУ. Так, плотность материала изделий составляет 870 вместо 850 кг/м3 по ТУ, водопоглощение 14,5 вместо 15% по ТУ, а масса емкости со шпателем равна 0,015 вместо 0,06 кг по ТУ.

П р и м е р 2. Образцы мягких древесноволокнистых плит изготавливают из отходов сортирования, на поверхность сырого по- лотна которых наносят в качестве проклеивающего вещества модифицированный бутадиенстирольный латекс с содержанием малеинового ангидрида 2% и кремнийорга- нической жидкости 5% в количестве 5% от массы абсолютно сухого волокна,

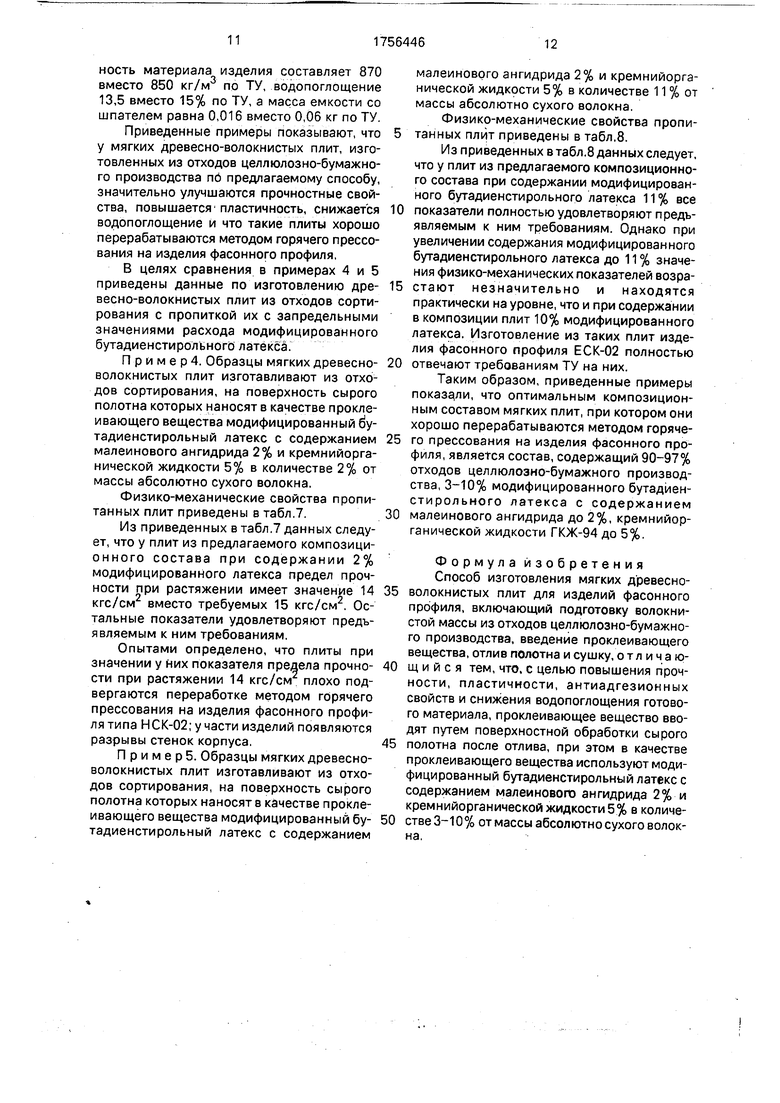

Физико-механические свойства плит, изготовленных из известной дефибратор- ной массы, известной массы из отходов цел- люлозно-бумажного производства и предлагаемого композиционного состава, приведены в табл.3.

Из приведенных в табл.3 данных следует, что у плит, изготовленных из известной дефибраторной массы и известной массы из отходов целлюлозно-бумажного производства, предел прочности при изгибе не соответствует требованиям ГОСТа (8,2 и 11 кгс/см вместо 12 кгс/см по ГОСТу), а показатели предела прочности при растяже- нии и удельной ударной вязкости имеют низкие значения, при которых из плит не прессуются изделия фасонного профиля.

У плит из предлагаемого композиционного состава значения показателей предела прочности при изгибе (63 кгс/см2 вместо 8,2 и 11 кгс/см2), предела прочности при растяжении (43 кгс/см вместо 6 и 8 кгс/см2), удельной ударной вязкости (3 кгс.см/см2 вместо 0,6 и 0,7 кгс .см/см2) значительно выше, чем у плит, изготовленных из известных масс. Водопоглощение у них уменьшилось с 30 и 28 до 10,4%.

Увеличение значений показателей прочности, удельной ударной вязкости и снижение водопоглощения у плит из предлагаемого композиционного состава представляет собой такой комплекс указанных значений показателей плит, который обеспечивает качественное изготовление из них изделий фасонного профиля и дает новый эффект.

Основные физико-механические свойства изделий фасонного профиля типа ЕСК- 02 для медицинский целей, изготовленных из плит с содержанием модифицированного бутадиенстирольного латекса, приведены в табл.4.

Из приведенных в табл.4 данных следует, что изделия ЕСК-02 по всем показателям

удовлетворяют требованиям ТУ. Так, плотность материала изделия составляет 870 вместо 850 кг/м по ТУ, водопоглощение 14 вместо 15% по ТУ, а масса емкости со шпателем равна 0,016 вместо 0,06 кг по ТУ.

ПримерЗ. Образцы мягких древесноволокнистых плит изготавливают из рафинерной массы, на поверхность сырого полотна которых наносят в качестве проклеивающего вещества модифицированный бутадиенстирольный латекс с содержанием малеинового ангидрида 2% и кремнийорга- нической жидкости 5% в количестве 10% от массы абсолютно сухого волокна.

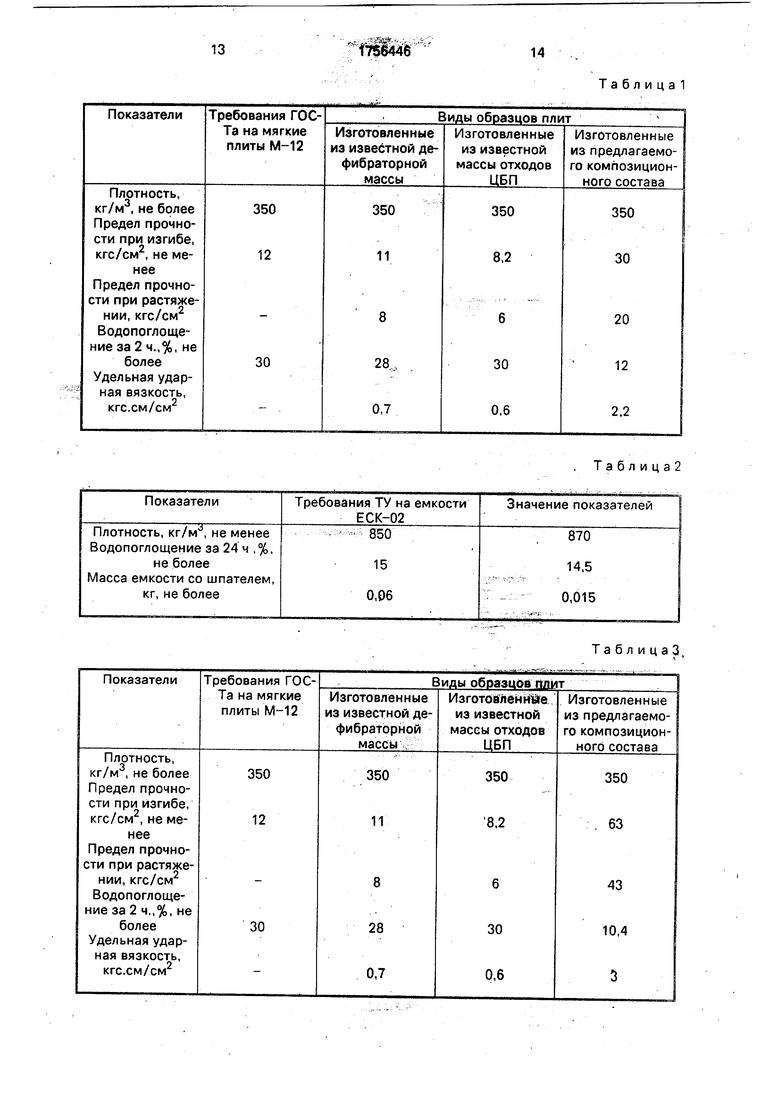

Физико-механические свойства плит изготовленных из известной дефибраторной массы, известной массы из отходов целлюлозно-бумажного производства и предлагаемого композиционного состава приведены в табл.5

Из приведенных в табл 5 данных следует, что у плит, изготовленных из известной дефибраторной массы и известной мае ы из отходов целлюлозно-бумажного производства, предел прочности при изгибе не соответствует требованиям ГОСТа (8,2 и 11 кгс/см вместо 12 кгс/см2 по ГОСТу), а показатели предела прочности при растяжении и удельной ударной вязкости имеют низкие значения, при которых из плит не прессуются изделия фасонного профиля

У плит из предлагаемого композицио - ного состава значение показателей предела прочности при изгибе (71 кгс/см2 вместо 8,2 и 11 кгс/см ), предела прочности на растя жение (54 кгс/см вместо 6 и 8 кгс/см ) удельной ударной вязкости (5,4 кгс.см/сг--/ вместо 0,6 и 0,7 кгС см/см ) значительно выше, чем у плит, изготовленных из извест ных масс. Водопоглощение у плит из предлагаемого композиционного состава уменьшилось с 30 и 28 до 9,5%.

Увеличение значений показателей прочности, удельной ударной вязкости и снижение водопоглощения у плит из предлагаемого композиционного состава представляет собой такой комплекс указанных значений показателей плит, который обеспечивает качественное изготовление из них изделий фасонного профиля и дает новый эффект.

Основные физико-механические свойства изделий фасонного профиля типа ЕСК- 02 для медицинский целей, изготовленных из плит с содержанием модифицированного бутадиенстирольного латекса, приведены в табл.6.

Из приведенных в табл.6 данных следует, что изделия ЕСК-02 по всем показателям удовлетворяют требованиям ТУ. Так, плотность материала изделия составляет 870 вместо 850 кг/м3 по ТУ, водопоглощение 13,5 вместо 15% по ТУ, а масса емкости со шпателем равна 0,016 вместо 0,06 кг по ТУ.

Приведенные примеры показывают, что у мягких древесно-волокнистых плит, изготовленных из отходов целлюлозно-бумажного производства по предлагаемому способу, значительно улучшаются прочностные свойства, повышается1 пластичность, снижается водопоглощение и что такие плиты хорошо перерабатываются методом горячего прессования на изделия фасонного профиля,

В целях сравнения в примерах 4 и 5 приведены данные по изготовлению древесно-волокнистых плит из отходов сортирования с пропиткой их с запредельными значениями расхода модифицированного бутадиенстирольного латекса.

П р и м е р 4. Образцы мягких древесноволокнистых плит изготавливают из отходов сортирования, на поверхность сырого полотна которых наносят в качестве проклеивающего вещества модифицированный бу- тадиенстирольный латекс с содержанием малеинового ангидрида 2% и кремнийорга- нической жидкости 5% в количестве 2% от массы абсолютно сухого волокна.

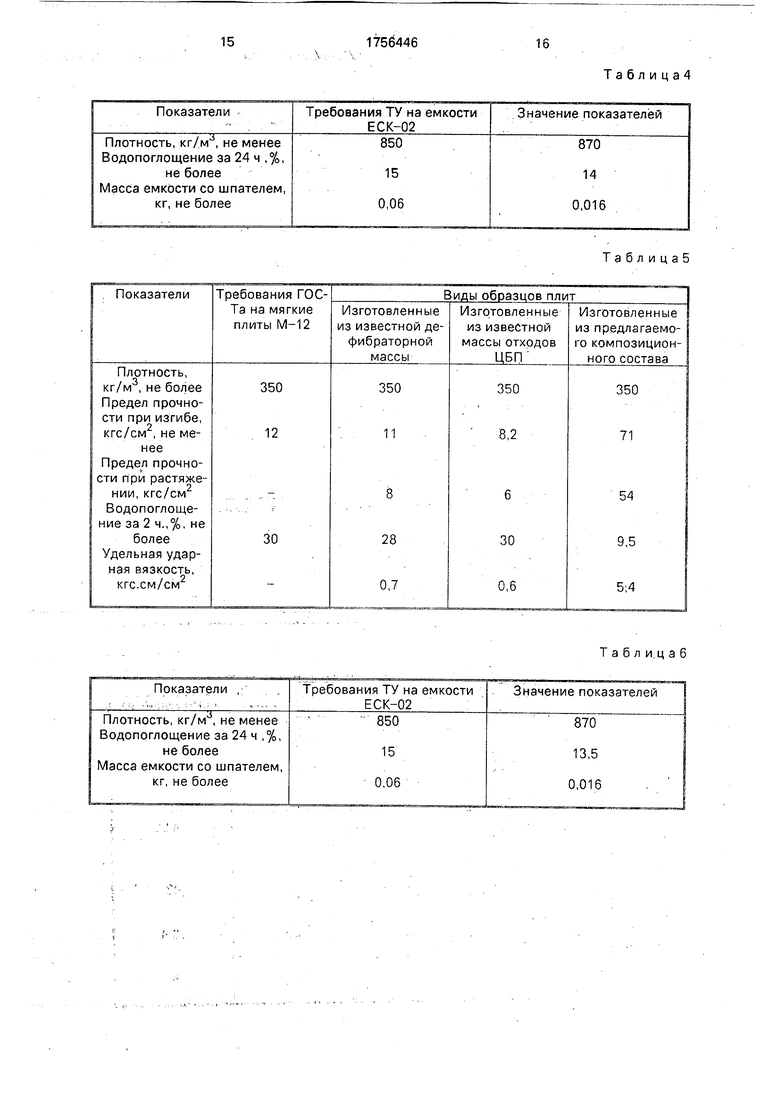

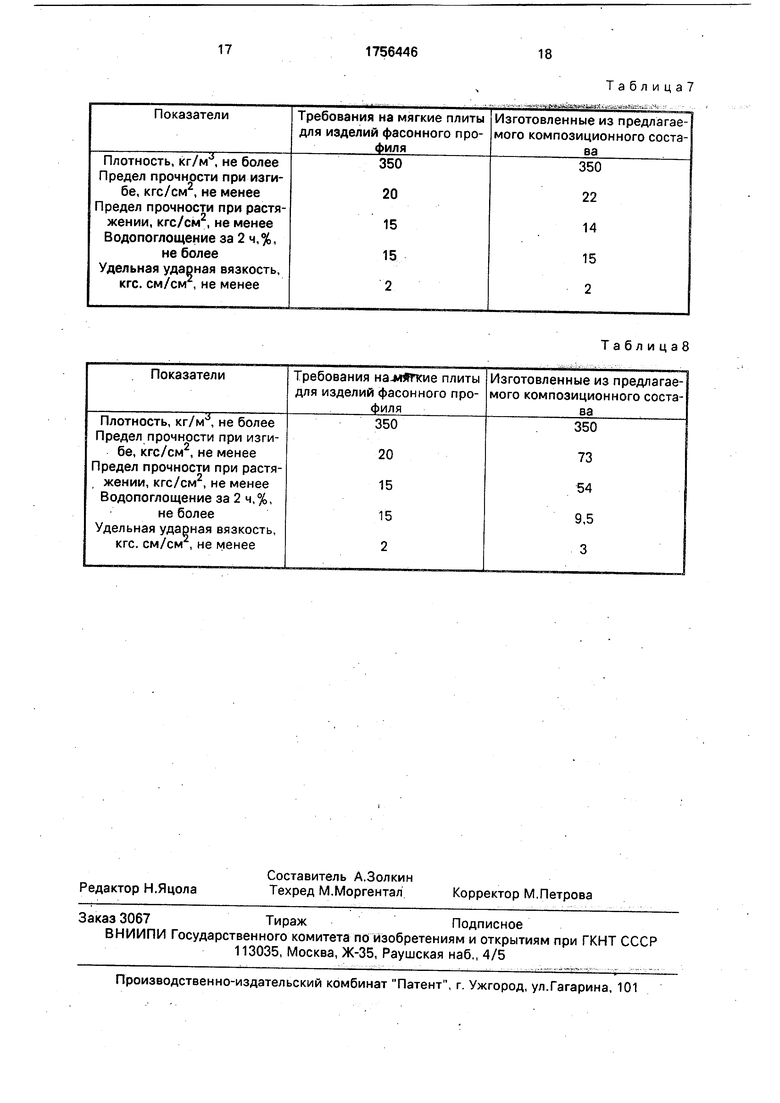

Физико-механические свойства пропитанных плит приведены в табл.7.

Из приведенных в табл.7 данных следует, что у плит из предлагаемого композици- онного состава при содержании 2% модифицированного латекса предел прочности при растяжении имеет значение 14 кгс/см вместо требуемых 15 кгс/см . Остальные показатели удовлетворяют предъявляемым к ним требованиям.

Опытами определено, что плиты при значении у них показателя предела прочности при растяжении 14 кгс/см плохо подвергаются переработке методом горячего прессования на изделия фасонного профиля типа НСК-02; у части изделий появляются разрывы стенок корпуса.

П р и м е р 5. Образцы мягких древесноволокнистых плит изготавливают из отходов сортирования, на поверхность сырого полотна которых наносят в качестве проклеивающего вещества модифицированный бу- тадиенстирольный латекс с содержанием

малеинового ангидрида 2% и кремнийорга- нической жидкости 5% в количестве 11 % от массы абсолютно сухого волокна.

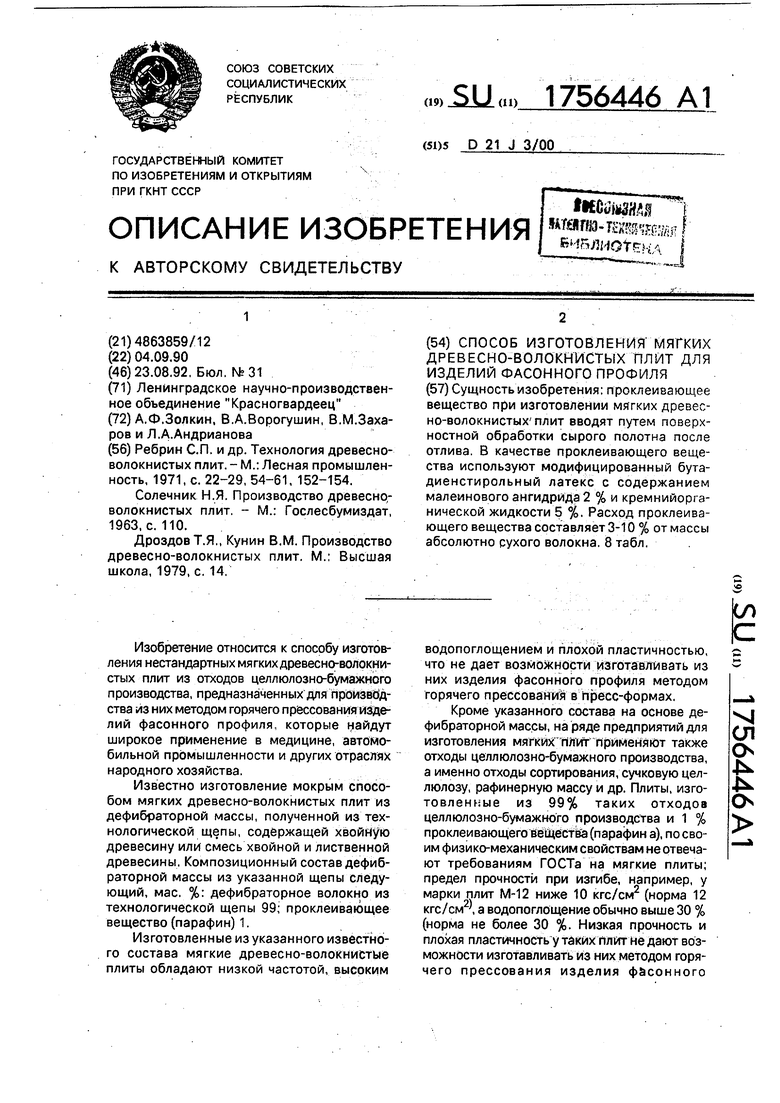

Физико-механические свойства пропитайных плит приведены в табл.8.

Из приведенных в табл.8 данных следует, что у плит из предлагаемого композиционного состава при содержании модифицированного бутадиенстирольного латекса 11 % все

показатели полностью удовлетворяют предъявляемым к ним требованиям. Однако при увеличении содержания модифицированного бутадиенстирольного латекса до 11 % значения физико-механических показателей возрастают незначительно и находятся практически на уровне, что и при содержании в композиции плит 10% модифицированного латекса. Изготовление из таких плит изделия фасонного профиля ЕСК-02 полностью

отвечают требованиям ТУ на них.

Таким образом, приведенные примеры показали, что оптимальным композиционным составом мягких плит, при котором они хорошо перерабатываются методом горячего прессования на изделия фасонного профиля, является состав, содержащий 90-97% отходов целлюлозно-бумажного производства, 3-10% модифицированного бутадиенстирольного латекса с содержанием

малеинового ангидрида до 2%, кремнийор- ганической жидкости ГКЖ-94 до 5%.

Формула изобретения Способ изготовления мягких д ревесноволокнистых плит для изделий фасонного профиля, включающий подготовку волокнистой массы из отходов целлюлозно-бумажного производства, введение проклеивающего вещества, отлив полотна и сушку, отличающ и и с я тем, что, с целью повышения прочности, пластичности, антиадгезионных свойств и снижения водопоглощения готового материала, проклеивающее вещество вводят путем поверхностной обработки сырого

полотна после отлива, при этом в качестве проклеивающего вещества используют модифицированный бутадиенстирольный латекс с содержанием малеинового ангидрида 2% и кремнийорганической жидкости 5% в количествеЗ-10% от массы абсолютно сухого волокна.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ТИПА МЯГКИХ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2010702C1 |

| Состав массы для изготовления мягких древесноволокнистых плит | 1981 |

|

SU958133A1 |

| Состав для изготовления бумаги,картона и древесно-волокнистых плит | 1980 |

|

SU910907A1 |

| Бумажная масса | 1977 |

|

SU684073A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИГИЕНИЧЕСКИХ БУМАЖНЫХ ИЗДЕЛИЙ ИЗ ГАЗЕТНОЙ МАКУЛАТУРЫ (ВАРИАНТЫ), ГИГИЕНИЧЕСКОЕ БУМАЖНОЕ ИЗДЕЛИЕ И ЦЕЛЛЮЛОЗНОЕ ВОЛОКНО ДЛЯ ИЗГОТОВЛЕНИЯ ГИГИЕНИЧЕСКИХ БУМАЖНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2127343C1 |

| Состав для склеивания | 1976 |

|

SU648435A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2104253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХВОЙНО-ИГОЛЬЧАТОГО МАТЕРИАЛА | 2004 |

|

RU2266197C1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

Сущность изобретения: проклеивающее вещество при изготовлении мягких древесно-волокнистых плит вводят путем поверхностной обработки сырого полотна после отлива. В качестве проклеивающего вещества используют модифицированный бута- диенстирольный латекс с содержанием малеинового ангидрида 2 % и кремнийорга- нической жидкости 5 %. Расход проклеивающего вещества составляет 3-10 % от массы абсолютно сухого волокна. 8 табл.

Требования ТУ на емкости ЕСК-02

850

15

0,06

Таблица2

Значение показателей

870

14,5

0,015

Таблица 3,

Показатели

Требования ТУ на емкости ЕСК-02

Плотность, кг/м , не менее Водопоглощение за 24 ч ,%,

не более

Масса емкости со шпателем, кг, не более

Требования ТУ на емкости ЕСК-02

850

15 0,06

Таблица4

Значение показателей

870

14

0,016

Таблицаб

Таблицаб

Значение показателей

870

13,5 0,016

Требования на мягкие плиты для изделий фасонного профиля

350 20 15 15 2

Показатели

Требования на-мЯПсие плиты

для изделий фасонного профиля

Плотность, кг/м3, не более Предел прочности при изгибе, кгс/см2, не менее Предел прочности при растяжении, кгс/см2, не менее Водопоглощение за 2 ч,%,

не более

Удельная ударная вязкость, кгс. см/см , не менее

Таблица

У Л-Ь а ЬЕ-ДаЗМ JИзготовленные из предлагаемого композиционного состава

350 22 14

15 2

ТаблицэЗ

Изготовленные из предлагаемого композиционного состава

350

73

54

9,5

3

| Ребрин С.П | |||

| и др | |||

| Технология древесноволокнистых плит | |||

| - М.: Лесная промышленность, 1971, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Солечник Н.Я | |||

| Производство древесноволокнистых плит | |||

| - М.: Гослесбумиздат, 1963, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Дроздов Т.Я,, Кунин В.М | |||

| Производство древесно-волокнистых плит | |||

| М.; Высшая школа, 1979, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1992-08-23—Публикация

1990-09-04—Подача