Изобретение относится к устройству для формования двухцветных тонкостенных пластмассовых оболочек, содержащему нагреваемую форму с разделяющей на две секции стенкой, установленную с возможностью соединения с формой емкость для хранения порошка с разделительной стенкой и установленную с возможностью перемещения между разделительными стенками формы и емкости для хранения порошка уплотнительную прокладку.

Устройство предназначено для изготовления пластмассовых оболочек, в частности, предназначенных для внутренней отделки автомобиля, таких его элементов, как внутренняя часть двери при приборная панель, и, более конкретно двух пластмассовых оболочек, имеющих общий соединительный элемент, скрепляющий цветную секцию в месте стыка этих оболочек.

В автомобильной промышленности расширяется использование элементов внутренней отделки, таких как дверные панели, в которых имеются оболочки из поливинилхлорида. Приемлемость таких элементов, помимо прочего объясняется широким варьированием формы и цвета, а также эффекта зернистости поверхности, что очень желательно при отделке внутренних элементов автомобиля.

В настоящее время известно использование предварительно сформированной виниловой оболочки с зернистой поверхностью, выполненной из высушенных частиц термопластика, причем этот порошок насыпают в нагретую форму для получения оболочки, насыпая его из емкости, получая при этом цельную оболочку.

Для облегчения внутренней отделки автомобиля внутренние дверные панели и другие элементы были предварительно изготовлены из двух отдельных пластмассовых оболочек или панелей, соединенных механически между собой.

Известно устройство для нанесения и смены двух или более цветов термопластичной краски из отдельных отсеков емкости, принятое за ближайшее техническое решение по сути и достигаемому результату, откуда осуществляется течение под действием силы тяжести в формировочный блок, предназначенный для изготовления двух сегментов оболочки, на которые накладывается цветной соединитель, связывая их между собой, образуя единую оболочку, имеющую два или более цветовых оттенков, что способствует цветной отделке внутренней части автомобиля. У открытого конца засыпной емкости имеется разделительная стенка, образующая два отдельных стояка, каждый из которых заполнен определенным количеством разного порошка. В форме имеется перегородка, которая взаимодействует с разделительной стенкой, отделяя порошковый материал, который содержится в каждом отсеке засыпной емкости. Из засыпной емкости происходит вытекание порошка, засыпанного в различные ее отсеки, причем выход порошка происходит равномерно через открытый конец формы под действием силы тяжести. Фиксированная прокладка уплотняет разделительную поверхность и разделительную стенку, благодаря чему получаются отдельные двухцветные сегменты на нагретой поверхности формы. Теоретически уплотнительная прокладка обеспечивает чистоту разделительной поверхности, что необходимо для последующего наложения материала, образующего соединитель, который связывает между собой ранее сформованные двухцветные сегменты, получая при этом цельное изделие с выполненным с сегментами за одно целое и соединением этих двух цветных сегментов. На практике такая фиксированная прокладка должна совпадать с разделительной поверхностью для каждой нагретой формы. Формы должны подогреваться соответствующими устройствами, например, с помощью блоков, подающих горячий воздух. Различия в допусках размеров форм могут быть причиной появления зазора между фиксированной прокладкой и разделительной поверхностью. Порошок из засыпной емкости может попадать в этот зазор на разделительную поверхность, в результате чего появляются пятна на готовом соединительном элементе.

Также в соответствии с настоящим изобретением, имеется надувная уплотнительная прокладка, которая контактирует селективно с разделительной стенкой и разделительной поверхностью, когда засыпная емкость и нагретая форма соединяются между собой. Надувное уплотнение содержит уплотнительную кромку, форма которой такова, что она полностью закрывает разделительную поверхность, предотвращая просыпание порошкового материала с поверхностей формования на разделительную поверхность и исключая тем самым появление цветовых дефектов на готовом соединительном элементе. Данный узел решает ранее имевшую место проблему проникновения порошка на разделительную поверхность благодаря использованию надувной прокладки. Однако имеет место проблема, связанная с прокладкой такого типа, которая заключается в том, что прокладка скользит вдоль разделительной стенки, что может происходить в любой момент, в том числе во время формования или отливки. Уплотнительная прокладка может смещаться, нарушая продольное выравнивание разделительной поверхности и разделительной стенки, вследствие чего в течение определенного периода времени могут иметь место утечки или повреждения прокладки, что приводит к браку оболочки.

Целью изобретения является повышение эффективности процесса формования.

Поставленная цель достигается тем, что в устройстве для формования двухцветных тонкостенных пластмассовых оболочек, содержащем нагреваемую форму с разделяющей на две секции стенкой, установленную с возможностью соединения с формой емкость для хранения порошка с разделительной стенкой и установленную с возможностью перемещения между разделительными стенками формы и емкости для хранения порошка уплотнительную прокладку, уплотнительная прокладка снабжена удерживающим средством, селективно прикрепленным к разделительной стенке, для обеспечения удерживания уплотнительной прокладки в заданном фиксированном положении вдоль стенки.

Кроме того, уплотнительная прокладка содержит присоединительное средство для крепления прокладки к удерживающему средству, вдоль всей длины разделительной стенки выполнена канавка для размещения с возможностью перемещения удерживающего средства, удерживающее средство выполнено в виде перемещаемого в канавке ползуна с отверстием для взаимодействия с присоединительным средством уплотнительной прокладки, в боковых стенках ползуна выполнены напротив одна другой канавки, в разделительной стенке выполнена пара расположенных напротив друг друга сквозных резьбовых отверстий, а удерживающее средство снабжено парой взаимодействующих с резьбовыми отверстиями и канавками в ползуне винтов, присоединительное средство выполнено в виде взаимодействующей с отверстием ползуна пробки, канавка в разделительной стенке имеет форму "ласточника хвоста", уплотнительная прокладка выполнена в виде надувного элемента и уплотнительная прокладка имеет уплонительный буртик для взаимодействия с разделительной перегородкой.

Настоящее изобретение представляет собой устройство, предназначенное для формирования двухцветной тонкостенной пластмассовой оболочки в нагретой форме, имеющей открытый конец, путем засыпки в нее термопластичного порошкового материала, содержащегося в засыпной емкости, имеющей открытый конец. Устройство содержит нагреваемую открытую форму, имеющую ребро, образующее две отдельные поверхности для отливки изделия, имеется засыпная емкость, которая соединяется с нагретой формой, образуя замкнутую систему, предназначенную для формования порошкового материала, в которой имеется разделительная стенка, которая образует два источника подачи порошкового материала. Также имеется уплотнительная прокладка, которая проходит вдоль разделительной стенки, примыкая к разделительной стенке и к ребру, когда нагретая форма и засыпная емкость образуют замкнутую систему. Устройство отличается тем, что имеется удерживающее устройство, которое подсоединяется к упомянутой разделительной стенке для приема и удерживания уплотнительной прокладки в заданном положении вдоль разделительной стенки.

Преимущества данного изобретения состоят в том, что уплотнительная прокладка не может отходить в продольном направлении от заданного положения, тем самым предотвращая брак при изготовлении тонкостенных полых оболочек, а также разрушение уплотнительной прокладки или оболочки.

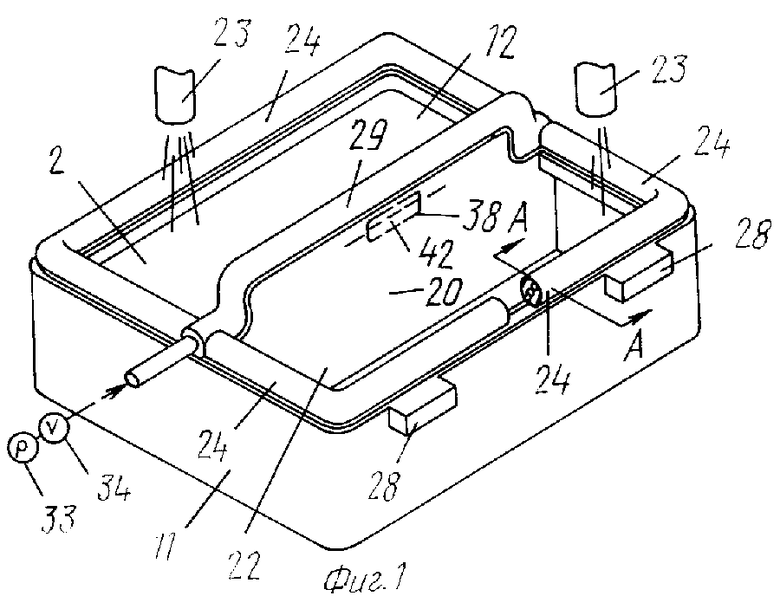

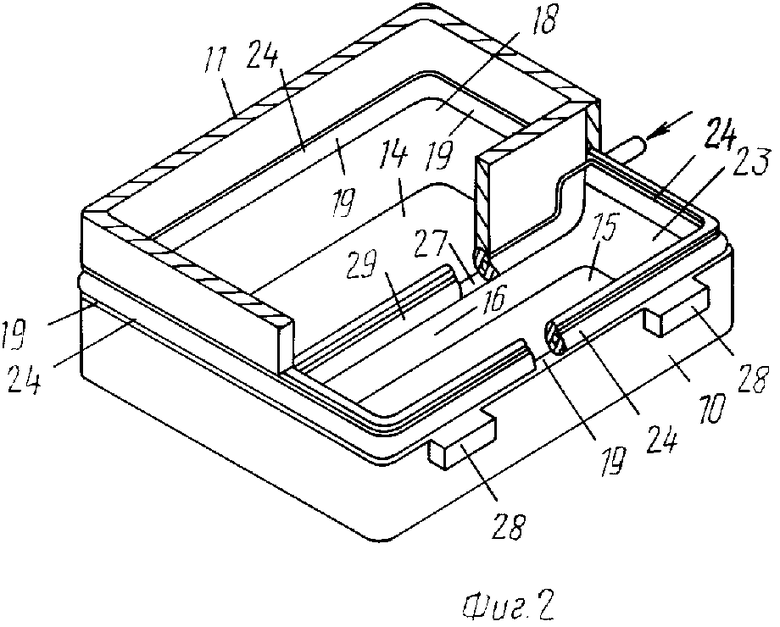

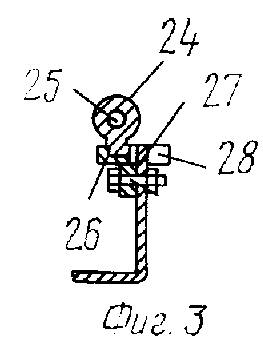

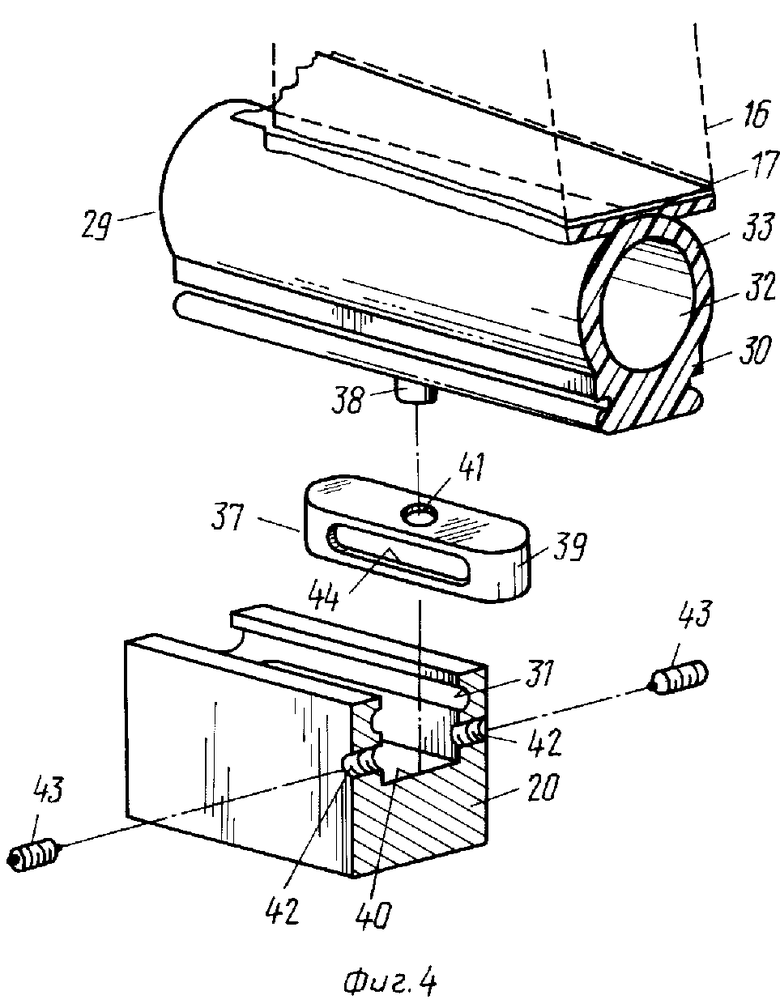

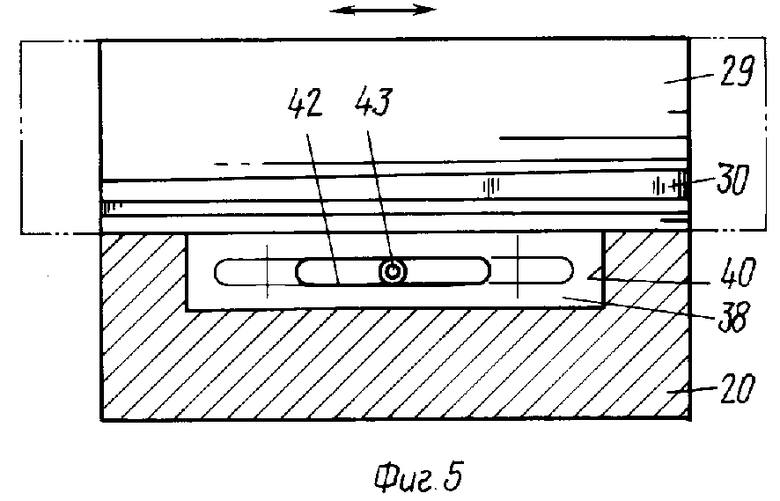

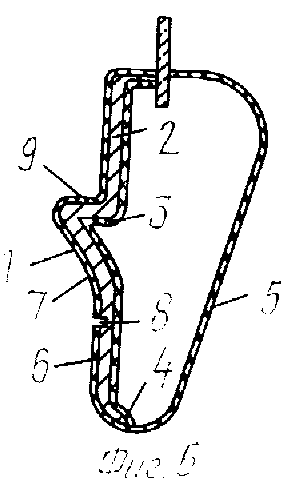

На фиг. 1 в изометрии представлены насыпная емкость и уплотнительное устройство по настоящему изобретению; на фиг. 2 в изометрии представлена форма, накрытая насыпной емкостью, показанной на фиг. 1; на фиг. 3 представлен разрез А-А на фиг. 1; на фиг. 4 в увеличенном масштабе представлены надувное уплотнение и удерживающее устройство, а также разделительная стенка насыпной емкости; на фиг. 5 представлен вид сбоку с частным вырывом надувного уплотнения и удерживающего устройства с разделительной стенкой; на фиг. 6 представлен элемент, выполненный с использованием данного изобретения.

На фиг. 1 и 2 представлены узел для формирования двухцветной тонкостенной пластмассовой оболочки 1 из порции термопластичного порошкового материала.

В устройстве можно изготавливать различные элементы полых оболочек. На фиг. 6 представлена типичная панель автомобильной двери, выполненной в виде многоцветной пластмассовой оболочки 1. Устройство также подходит для изготовления других элементов внутренней отделки автомобиля, таких как крышка приборной панели и т. п. Оболочка 1 предпочтительно изготавливается из поливинилхлорида, покрытого слоем пенополиуретана 2, который крепится к оболочке 1 во время процесса ее формирования к армированным стойкам. Внутренняя армирующая вставка 3 соединена в месте 4 с наружной дверной панелью 5, образуя при этом внутреннюю полость, предназначенную для размещения механизма подъема станка (который не показан).

Оболочка 1 представляет собой пластмассовый элемент, выполненный за одно целое с нижней панелью 6, изготовленной из формируемого всухую термопластичного материала, имеющего первый цвет, а также с верхней панелью 7, изготовленной из такого же материала, но имеющего второй цвет. Оболочка 1 имеет прикрепленный соединитель 8 заданного цвета, который перекрывает нижнюю панель 6 и верхнюю панель 7. Соединитель 8 крепится к нижней панели 6 и к верхней панели 7. Верхняя панель 7 может включать подлокотник 9, выполненный из формуемого всухую термопластичного материала, имеющего второй цвет, контрастирующий с цветом нижней панели 6 или дополняющий его, также это может относится к расцветке других элементов интерьера автомобиля. Например, верхняя панель 7 может быть красной, голубой, желтой или бежевой, контрастируя или дополняя цвет сидений, подголовников, аварийных подушек и т. п. Нижняя панель 6 может иметь более насыщенный двухцветный оттенок, выдерживая удары и обеспечивая стойкость к истиранию. Прикрепленный соединитель 8 может иметь цвет, дополняющий цвета нижней панели 6 и верхней панели 7, или его цвет может совпадать с цветом любой из панелей 6 и 7.

Устройство содержит нагреваемую форму 10, имеющую открытый конец. Емкость для засыпки или подачи порошка 11 может находиться в поднятом или опущенном положении относительно формы 10, причем подъем осуществляется соответствующим манипулятором (не показан). В засыпной емкости 11 имеется открытый конец 12, форма емкости такова, что она является продолжением отверстия 13 формы 10. Каждая из форм 10 подсоединяется к емкости 11 с порошком после нагревания формы до температуры формования с помощью соответствующего нагревательного устройства.

В нагреваемой форме 10 имеется пара формующих поверхностей 14 и 15, разделенных вертикальным ребром 16. Ребро 16 имеет разделительную поверхность 17, которая проходит между разделенными боковыми стенками 18 формы 10.

Ребро 16 расположено ниже открытой кромки поверхностей 19 стенок 18 формы 10. В представленном примере устройства верхний край поверхностей 19 показан в одной и той же плоскости. Понятно, что эти поверхности 19 могут быть на разных уровнях в зависимости от формы тонкостенной оболочки 1, которая изготавливается в данной форме 10.

В насыпной емкости 11 имеется разделительная стенка 20, которая делит емкость 11 на первой и второй стояки 21 и 22, каждый из которых заполняется порцией термопластичного порошкового материала. На фиг. 2 представлен фрагментный разрез насыпной емкости 11, расположенной на форме 10, для иллюстрации их взаимного расположения во время процесса формирования изделия. В емкости 11 имеется порция сухого термопластичного материала, который плавится и формируется при контактировании с нагретыми поверхностями 14 и 15 формы 10. Для обеспечения разделения материалов, находящихся в каждом из отсеков 21 и 22 высоту разделительной стенки 20 делают больше максимальной глубины каждого из отсеков 21 и 22, Отсеки 21 и 22 заполняются с помощью схематично показанных элементов 23, через которые поступают термопластичные материалы, имеющие различную окраску.

В засыпной емкости 11 также имеются прокладки 24 на боковых стенках. Каждая прокладка 24 имеет компрессионный уплотнительный сегмент 25 с основанием 26, которое подвижно закреплено в держатель 27 с возможностью замены, причем этот держатель крепится к насыпной емкости 11 соответствующими крепежными элементами. Прокладки 24 уплотняют периметр насыпной емкости 11 относительно периметра нагреваемой формы 10, когда они сведены друг с другом и скреплены выступающими наружу фланцами 28 и зажимами.

В устройстве имеется уплотнительная прокладка 29, которая может перемещаться в продольном направлении по разделительной стенке 20, уплотняя разделительную стенку 20 относительно ребра 16, когда емкость 11 и форма 10 скреплены между собой. Уплотнительная прокладка 29 имеет надувное уплотнение на разделительной стенке 20, предназначенное для уплотнения разделительной поверхности 17 и компенсирования изменения допусков размеров при различных комбинациях форм 10 и емкостей 11, создавая при этом эффективное уплотнение, препятствующее проникновению материалов, имеющих различный цвет, от поверхности 14 к поверхности 15.

Как только емкость 11 и форма 10 прилегают одна к другой, уплотнения боковых стенок 24 препятствуют выходу порошка из замкнутой формовочной системы, которая вращается приводным устройством вокруг определенной оси для распределения слоя частиц с первой и второй окраской по соответствующим поверхностям. Уплотнение 29 надувают в процессе такой отливки или формования для исключения перетекания частиц, имеющих различную окраску, между отсеками 21 и 22, а также на разделительную поверхность 17.

Форма надувного уплотнения 29 удовлетворяет нескольким назначениям. Надувное уплотнение 29 имеет основание 30, соединяемое с разделительной стенкой 20 неподвижным образом, уплотняя по всей ее длине и обеспечивая конструктивную опору для работы устройства при надутом и спущенном состояниями. Разделительная стенка 20 имеет канавку 31 в виде ласточкина хвоста, в которую входит основание 30 уплотнения 29.

Уплотнение 29 также содержит полый сердечник 32 с стенками 33, которые расширяются и сжимаются, когда сердечник 32 надувают или спускают воздух из него. Такое надувание происходит, когда сердечник селективно соединяется с источником давления 34 через соответствующее клапанное управляющее устройство 35. Уплотнение 29 содержит уплотнительный буртик 36, который прижимается герметично к разделительной поверхности 17 во время формирования изделия.

Поверхность уплотнительного буртика 36 полностью покрывает разделительную поверхность 17, когда уплотнение 29 находится в надутом состоянии. Следовательно, по кромкам отсутствует зазор и исключается высыпание порошкового материала из любого отсека 21 и 22 на поверхность 17 во время формования изделия.

Когда уплотнение 29 находится в опущенном или втянутом состоянии, то получается зазор между уплотнительным буртиком 36 и разделительной поверхностью 17. Для исключения зазора и компенсации разницы допусков размеров высоты ребра 16 при использовании различных форм 10 полый сердечник 32 надувается с расширением стенок 33. На фиг. 4 показано уплотнение 29 в надутом или расширенном состоянии, при котором уплотнительный буртик 36 прижимается к разделительной поверхности 17.

Разделительная поверхность 17 остается закрытой по время отливки изделия. Следовательно, разделительная поверхность 17 чистая при отделении формы 10 от емкости 11.

Устройство содержит держатель 37, который обеспечивает заданное положение уплотнения вдоль разделительной стенки 20, т. е. устанавливая уплотнение 29 в определенном положении. Уплотнение 29 имеет присоединительное средство 38, которое укрепит уплотнение 29 с возможностью отсоединения к держателю 37 в заданном положении. Присоединительное средство 38 содержит пробку 38, как это показано в предпочтительном варианте. Держатель 37 имеет ползун 39, который может перемещаться в продольном направлении в канавке 40 вдоль разделительной стенки 20, причем в ползуне имеется отверстие 41, в которое входит пробка 38 для расположения уплотнения 29 в данном положении. В разделительной стенке 20 имеется пара противоположных резьбовых отверстий 42, которые направлены в канавку 40, а держатель 37 содержит пару винтов 43, которые входят в резьбовые отверстия 42, удерживая ползун 39 в заданном положении. Ползун 39 имеет продольные и противоположно расположенные выемки, в которые входят винты 43.

В процессе работы уплотнение 29 размещают в канавке 40, причем пробка 38 входит в отверстие 41 ползуна 39. После этого ползун 39 размещают в продольном направлении на разделительной стенке 20, благодаря чему уплотнение 29 размещается точно вдоль засыпной емкости 11, Винты 43 затягивают на ползуне 39 в канавках 44, закрепляя ползун 39 в установленном положении, при этом уплотнение 29 устанавливается надлежащим образом. Уплотнение 29 будет оставаться в заданном положении всегда, когда оно прикреплено к ползуну 39. При этом уплотнение 29 можно снимать, а при его повторной установке оно будет устанавливаться в данном положении.

При процессе отливки тонкий слой материала образуется на каждой поверхности 14 и 15, образуя отдельные цветные сегменты 6 и 7, например панели, описанные выше. После этого накладывают отдельный связующий слой термопластичного материала на поверхность 17 известным образом соответствующим устройством, которое наносит или накатывает мокрую суспензию термопластичного материала или осуществляют плавление сухого вещества. В результате чего образуется соединитель 8, покрывающий зазор между цветными сегментами 6 и 7 и делающий эти сегменты 6 и 7 цельным элементом, когда они еще находятся в форме. Конечный продукт извлекают из формы в виде целого или единого элемента.

Обычный процесс изготовления из порошка двухцветной дверной панели содержит следующие стадии:

1. Предварительный разогрев формы 10,

2. Прикрепление емкости 11 к форме 10, температура которой обеспечивает плавление термопластичного материала.

3. Вращение емкости 11 и формы 10 для образования отдельных сегментов 6 и 7, имеющих два различных цвета.

4. Выдержка.

5. Рассоединение.

6. Наложение соединительного материала на чистую и нагретую разделительную поверхность.

7. Помещение формы 10 в нагревательную печь (или ее нагревание горячим воздухом, выходящим из нагревателя в самой установке) для оплавления конца соединителя и крепления его к двухцветным сегментам.

Соответствующий термопластичный литьевой материал включает пластифицированные поливинилхлориды и винильные смолы в виде сухого порошка или жидкой суспензии, которые легко протекают под действием силы тяжести из засыпной емкости 11 в процессе отливки изделия. Типичными примерами материалов являются поливинилхлоридная смола, пластификатор, стабилизатор, смазка для форм, а также цветные пигменты. Эти вещества тщательно перемешивают с получением сухого текучего порошка катодного определенного цвета. Такой процесс известен в промышленности как процесс с сухой смесью.

Различные компоненты могут быть выбраны по количеству и составу для получения заданных свойств конечного продукта, а также для облегчения процесса изготовления. Физические свойства не будут значительно отличаться от свойств, полученных при жидком пластизоле, который также применяют для изготовления аналогичных изделий, но при этом могут быть капли или потеки, если изготавливаемые изделия имеют сравнительно сложную форму.

Технологические особенности таковы, что, когда происходит плавление пластмассового порошка и последующее уплотнение расплава, получается качественное воспроизведение мельчайших деталей, таких как зернистость, определенные отметки, стежки, которые выгравированы или сформированы на поверхности формы.

Температура предварительного подогрева формы может находиться в диапазоне 250-450оF (121-232оС). Поскольку толщина конечного продукта также зависит от времени контактирования порошка с формой, то понятно, что одновременная заправка порошка в форму может быть желательной. Также, если в некоторых зонах формы может быть пониженная температура, по сравнению с другими ее частями, то в этих местах оболочка будет более тонкой, поскольку толщина изделия зависит от температуры и времени ее воздействия. Следовательно, время процесса может меняться от 1 до 10 с или более.

В зависимости от состава завершение плавления поливинилхлоридного порошка может иметь место, когда температура формы находится в пределах 350-450о F (177-232оС). После плавления форму охлаждают до температуры, при которой изделие можно легко вынуть, не повредив его. В частности, технологический процесс и устройство по настоящему изобретению обеспечивают равномерное и полное распределение термопластичного порошка по поверхностям формы, получая при этом крупные, длинные тонкостенные, целые двух- или многоцветные оболочки с точечным или ленточным соединением сегментов оболочки между собой, получая при этом цельную внутреннюю дверную панель или приборные панели и т. п. , причем технологический процесс происходит очень быстро и для его реализации не требуются большие производственные площади.

Изобретение было описано на примере и понятно, что принятая терминология была использована не для ограничения существа изобретения, а только для описания примера.

Очевидно, что в рамках изобретения могут быть сделаны различные модификации или изменения. (56) Патент США N 4610620, кл. В 29 С 43/04. 1986.

Использование: при изготовлении пластмассовых оболочек, предназначенных, в частности, для внутренней отделки автомобиля, а именно таких его элементов, как внутренняя часть двери или приборная панель, и, более конкретно при изготовлении двух пластмассовых оболочек, имеющих общий соединительный элемент, скрепляющий цветную секцию в месте стыка этих оболочек. Сущность изобретения: в устройстве для формования двухцветных тонкостенных пластмассовых оболочек, содержащем нагреваемую форму с разделяющей на две секции стенкой, установленную с возможностью соединения с формой емкость для хранения порошка с разделительной стенкой и установленную с возможностью перемещения между разделительными стенками формы и емкости для хранения порошка уплотнительную прокладку, уплотнительная прокладка снабжена удерживающим средством, селективно прикрепленным к разделительной стенке, для обеспечения удерживания уплотнительной прокладки в заданном фиксированном положении вдоль стенки для повышения эффективности процесса формования. 9 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-04-15—Публикация

1991-04-11—Подача