Изобретение относится к способам переработки пластмассовых изделий для вторичного их использования, а именно компонентов пластмассовых композиционных деталей.

Наиболее близким по технической сущности к изобретению является способ рециклизации деталей композиционного пластмассового изделия, содержащего пластиковую оболочку и пенопласт, при котором производят измельчение деталей для получения смеси отдельных частиц пластиковой оболочки большей плотности и пенопласта меньшей плотности, разделение этой смеси в воздушном потоке с образованием фракций двух плотностей, осаждением частиц большей плотности и подъемом частиц меньшей плотности в направлении, противоположном направлению осаждения частиц большей плотности.

Недостатком известного способа является недостаточная эффективность процесса разделения из-за наличия скрещиваемого загрязнения.

Данное изобретение позволяет повысить эффективность процесса разделения за счет уменьшения скрещиваемого загрязнения без образования шлакового материала, требующего захоронение или другое удаление. Достигается это тем, что в способе рециклизации деталей композиционного пластмассового изделия, содержащего пластиковую оболочку и пенопласт, при котором производят измельчение деталей для получения смеси отдельных частиц пластиковой оболочки большей плотности и пенопласта меньшей плотности, разделение этой смеси в воздушном потоке с образованием фракции двух плотностей, осаждением частиц большей плотности в направлении, противоположном направлению осаждения частиц большей плотности, согласно изобретению, смесь частиц пластиковой оболочки и пенопласта подвергают антистатической обработке для исключения притяжения между частицами.

Измельчение заключается в образовании смеси частиц пластиковой оболочки и пенопласта одинаковой формы и размеров.

При использовании изделия, имеющего слой стирола, соединенный с пластиковой оболочкой и пенопластом, процесс разделения заключается в отделении смеси частиц стирола и частиц пластиковой оболочки, при этом смесь отдельных частиц пластиковой оболочки и частиц стирола подвергают обработке давлением для увеличения формы частиц стирола с сохранением гранулированной формы отдельных частиц пластиковой оболочки и повторяют стадию разделения для отделения частиц стирола от частиц пластиковой оболочки.

При использовании изделия, содержащего слой тонкослойного мономера или эквивалентной пленки, стадия измельчения заключается в образовании смеси частиц пластиковой пленки, частиц пенопласта и частиц пластиковой оболочки, а процесс разделения заключается в отделении смеси частиц пенопласта и частиц пластиковой пленки, при этом смесь частиц пенопласта и частиц пластиковой пленки заряжают электростатическим зарядом для придания частицам пенопласта и пластиковой пленки электростатического заряда различной величины и пропускают относительно разделительной перегородки для отделения частиц пенопласта от частиц пластиковой пленки.

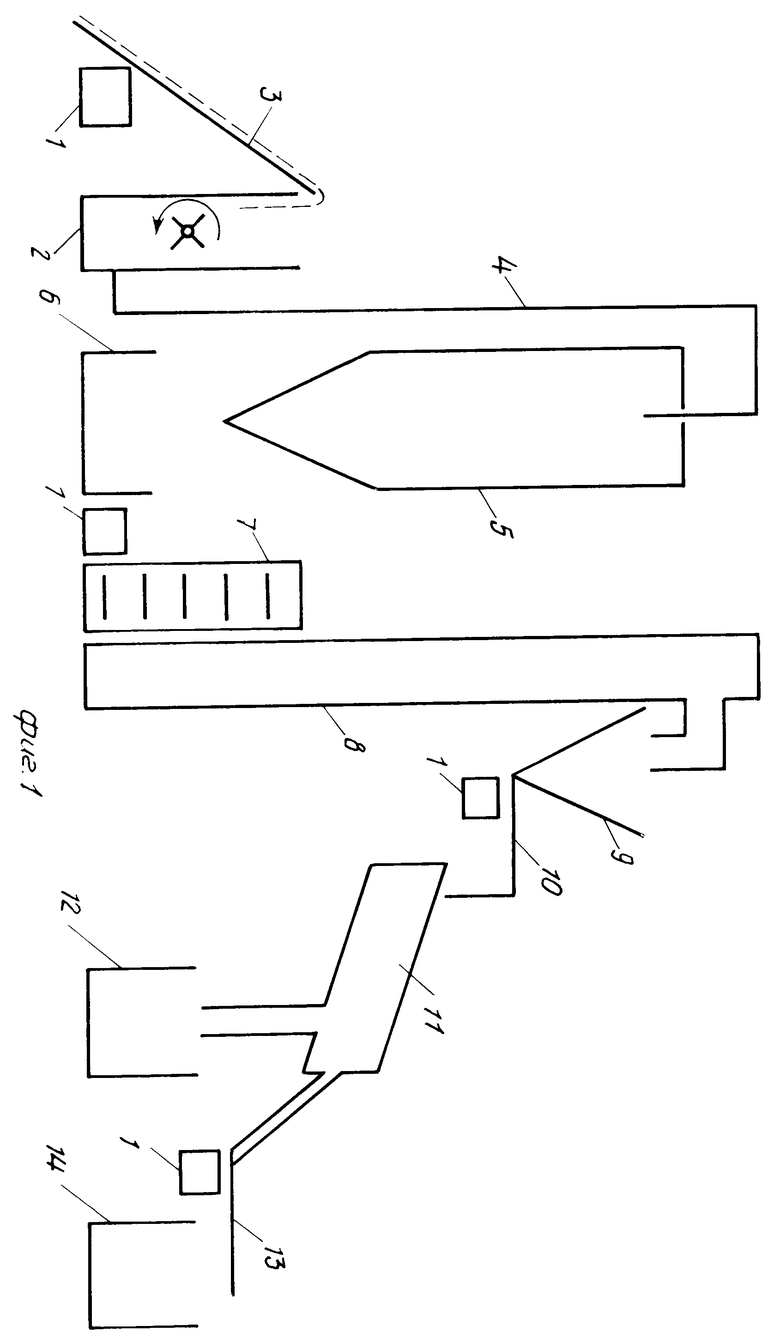

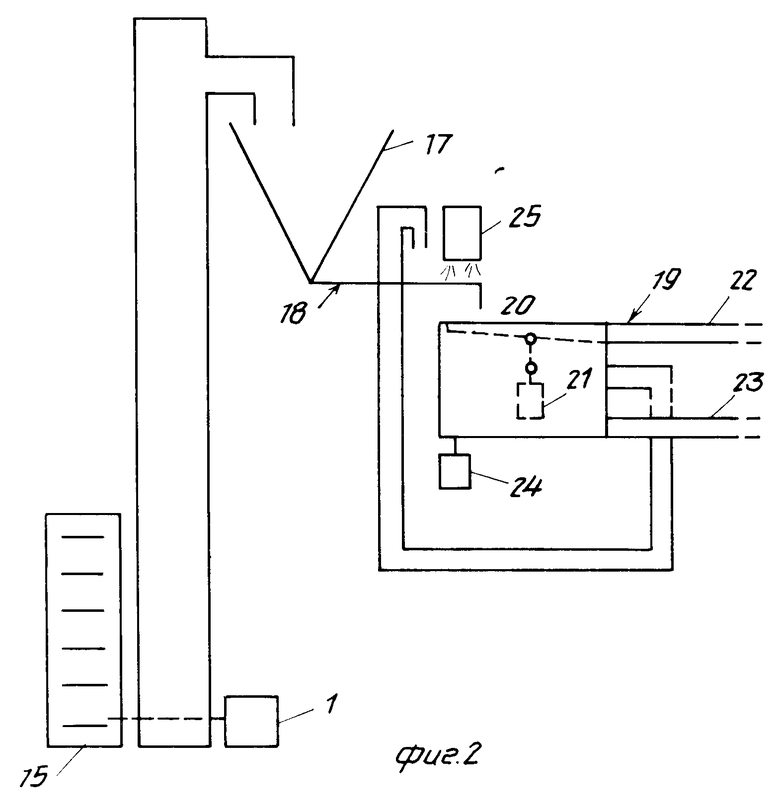

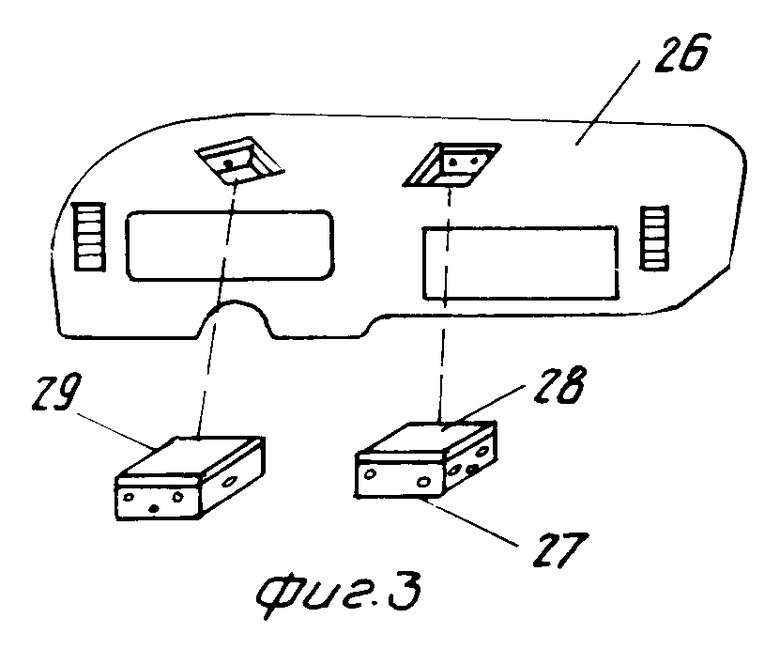

На фиг. 1 изображена схема устройства для измельчения; на фиг.2 - устройство для разделения компонентов по их плотности; на фиг.3 - деталь внутренней отделки, содержащей пластиковые элементы.

Для осуществления способа используют устройство для измельчения, содержащее соединенный с системой 1 с приводом от электродвигателя гранулятор 2 с конвейером 3 для подачи блоков композиционного пластмассового изделия. Гранулятор 2 посредством трубопровода 4 соединен с циклонным устройством 5, под которым размещен сборный бункер 6, соединенный посредством конвейеров 7 и 8 подъемного типа, последний сообщен с питательным бункером 9. Питательный бункер 9 посредством конвейера 10 соединен с классификатором 11, который сообщен с бункером 12 и соединен посредством конвейера 13 с бункером 14. Конвейеры 8, 10 и 13 соединены также с системой 1 с приводом от электродвигателя.

Для осуществления способа используют также устройство для разделения компонентов по их плотности, содержащее последовательно соединенные конвейер-питатель 15, вертикальный подъемный ковшовый конвейер 16 и верхний подающий бункер 17. Конвейер-питатель 15 соединен также с системой 1 с приводом от электродвигателя.

Бункер 17 посредством конвейера 18 соединен со столом 19, выполненным с перфорированным наклонным дном 20, снабженным вибратором 21. Стол 19 выполнен также с выходным отверстием 22 для частиц большей плотности и выходным отверстием 23 для частиц меньшей плотности и соединен с источником 24 воздуха.

Над конвейером 18 установлено устройство 25 для уменьшения накапливания статического электричества.

На фиг.3 изображена формованная приборная панель 26 для автомобиля, имеющая композиционную конструкцию пластикового материала, одним ее элементом является пенополиуретановая подложка 27 (пенопласт), а другим - наружная оболочка 28 из поливинилхлорида (пластиковая оболочка). Позицией 29 указаны блоки полиуретанвинилового композита, полученные из участков, вырезанных из панели 26. Оболочка 28 может быть образована из уретановых или пластизольных материалов, включая термопластичную смолу и соответствующий пластификатор, например поливинилхлорид или термопластичные эластомеры, например стироловые блоксополимеры, полиуретаны, сополиэфиры или полиолефины.

Способ реализации деталей композиционного пластмассового изделия осуществляется следующим образом.

Блоки 29 подают конвейером 3 в гранулятор 2, где производят измельчение этих блоков 29 для получения смеси отдельных частиц пластиковой оболочки большей плотности и пенопласта меньшей плотности. Далее более мелкие частицы, например меньше 0,375 мм, подаются по трубопроводу 4 воздухом в циклонное устройство 5. Циклонное устройство 5 отделяет воздух-носитель от измельченных частиц материала оболочки и пенопласта. Затем отделенные частицы материала оболочки и отдельные частицы пенопласта удаляют в виде смеси в сборный бункер 6. Смесь частиц оболочки и частиц пенопласта передаются конвейером 7 к подъемного типа бадьевому конвейеру 8 для разгрузки в поднятый питательный бункер 9. Затем собранный материал в питательном бункере 9 передается конвейером 10 в классификатор 11, который разделяет смесь частиц пенопласта и материала оболочки на частицы двух размеров. Более мелкие частицы собираются в бункер 12, а более крупные частицы передаются конвейером 13 для сбора в бункер 14.

После измельчения и разделения смеси на частицы одинаковой формы и размеров, состоящие из отдельных частиц пенопласта и материала оболочки, производят разделение компонентов смеси из бункеров 12 и 14 по плотности этих компонентов.

Для этого смесь частиц из пенопласта и материала оболочки подают посредством конвейера-питателя 15 и вертикального подъемного ковшового конвейера 16 в верхний подающий бункер 17. Затем отдельные частицы из смешанных частиц пенопласта и материала оболочки разгружают из бункера 17 и подают по конвейеру 18 на стол 19 для разделения по плотности в флюидизированном слое, на который подают воздух из источника 24 (воздушный поток) для всплывания частиц. За счет вибрации стола 19 в воздушном потоке образуются фракции двух плотностей. При этом частицы оболочки большей плотности осаждаются на дне вибрационного сита 20, которое несет материал вперед для разгрузки через выходное отверстие 22, а частицы пенопласта меньшей плотности поднимаются в направлении, противоположном направлению осаждения частиц оболочки большей плотности, а именно частицы меньшей плотности разгружаются через выходное отверстие 23.

Однако при механическом гранулировании и разделении воздухом по плотности продуктов винила и пенопласта образуется остаточный заряд статического электричества на частицах пенопласта и винила, когда они транспортируются через гранулятор 2. Такой заряд статическим электричеством частиц затрудняет их разделение способом воздушного всплывания и вибрацией на столе 19.

Для исключения скрещиваемого загрязнения материалов в данном способе предусмотрена стадия антистатической обработки для исключения притяжения между частицами. Для этого предусмотрено устройство 25 для уменьшения способности накапливать статическое электричество, которое распыляет соответствующий агент на смешанные частицы винила и уретана, когда они проходят по конвейеру 18, например, 2% -ный полиэтиленгликольмонолаурат в водной среде. Струю направляют только в таком количестве, чтобы удалить статический заряд между частицами пенопласта и материала оболочки. Другими найденными формами агентов для антистатической обработки частиц пенопласта и материала оболочки является камера с высокой относительной влажностью, которая окружает конвейер 18, например 90%-ной относительной влажностью, и известные антистатические системы, например те, которые применяют в домашних условиях при стирке, для исключения статического притягивания материалов, например система Static Guard фирмы Alberto-CuIverto.

Анализ выходящих потоков показывает, что загрязнения винила частицами пенопласта уменьшается на 2% по массе потока уретана, т.е. до значения, которое делает уретан приемлемо чистым для рециркуляции. Следовательно, этот способ исключает образование отработанного потока, который должен удаляться в хранилище.

Другим вариантом данного способа является способ, при котором используют композиционное изделие, имеющее слой стирола, соединенный с пластиковой оболочкой и пенопластом. Стадию измельчения блоков проводят в вышеописанном устройстве для измельчения с образованием смеси отдельных частиц пластиковой оболочки (например винила), пенопласта (например, пенополиуретана) и стирола. Стадию разделения этой смеси осуществляют в вышеописанном устройстве для разделения, при этом процесс разделения заключается в отделении смеси частиц стирола и частиц пластиковой оболочки, которые поступают через выходное отверстие 22 в виде единого потока. Далее смесь частиц стирола и частиц пластиковой оболочки подвергают обработке давлением, а именно пропускают эту смесь через пресс (на фигурах не изображен), в котором к частицам прилагают давление порядка 15 т (30000 фунт/кв.дюйм). При этом стироловые частицы увеличивают свою форму (расплющиваются в вафельки), а частицы пластиковой оболочки сохраняют первоначальную гранулированную форму. После этого повторяют стадию разделения для отделения частиц стирола от частиц пластиковой оболочки. Еще одним вариантом данного способа является способ, при котором используют изделие, содержащее слой тонкослойного геномера или эквивалентной пленки (например, Surlyn) слой пластиковой оболочки (например, поливинилхлорид) и пенопласт (например, пенополиуретан). Стадию измельчения блоков проводят в вышеописанном устройстве для измельчения с образованием смеси частиц пленки, частиц пенопласта и частиц пластиковой пленки. Стадию разделения этой смеси осуществляют в вышеописанном устройстве для разделения, при этом процесс разделения заключается в отделении смеси частиц пенопласта и частиц пластиковой пленки, которые поступают через выходное отверстие 23 в виде единого потока. Далее смесь частиц пенопласта и частиц пластиковой пленки заряжают электростатическим зарядом для придания частицам пенопласта и пластиковой пленки электростатического заряда различной величины и пропускают относительно разделительной перегородки (на фигурах не изображена) для отделения частиц пенопласта от частиц пластиковой пленки.

Использование: переработка пластмассовых изделий для вторичного их использования, а именно компонентов пластмассовых композиционных деталей. Сущность: смесь частиц пластиковой оболочки и пенопласта подвергают антистатической обработке для исключения притяжения между частицами. Стадия измельчения заключается в образовании смеси частиц пластиковой оболочки и пенопласта одинаковой формы и размеров. При использовании изделия, содержащего слой стирола, процесс разделения заключается в отделении смеси частиц стирола и частиц пластиковой оболочки с последующей их обработкой давлением для увеличения формы частиц стирола с сохранением гранулированной формы отдельных частиц пластиковой оболочки и повторением стадии разделения отдельных частиц стирола от частиц пластиковой оболочки.При использовании изделия, содержащего слой тонкослойного иономера или эквивалентной пленки, процесс разделения заключается в отделении смеси частиц пенопласта и частиц пластиковой пленки с последующим их заряжением электростатическим зарядом для придания частицам пенопласта и пластиковой пленки электрического заряда различной величины и пропусканием их относительно разделительной перегородки для отделения частиц пенопласта от частиц пластиковой пленки. 3 з.п. ф-лы, 3 ил.

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-01-20—Публикация

1991-08-02—Подача