Изобретение относится к U-образной запорной скобке из ленточного материала для пакетов и гибких трубок, а также запирающему устройству с запирающим штампом и матрицей. Запорная скобка состоит из основания скобки и двух полок, концы которых отогнуты наружу и образуют с концами полок соседних скобок разделяемую соединительную перемычку. Для запирания упаковочной оболочки собранный в "косу" участок пакета или гибкой трубки (например, заполненной кишки для колбасы) вводят в скобку, которая со своей стороны удерживается в матрице, выполненной в соответствии с основанием скобки. Вслед за тем полки скобки отрезают с помощью перемещаемого в сторону матрицы запирающего штампа от нитки скобок, обертывают вокруг упаковочной косы и таким образом запирают косу за счет скобки. При этом концы полок прижимают к наружным сторонам полок.

При отделении отдельных скобок от лентообразной нитки в месте разделения в зоне соединительной перемычки возникают режущие заусенцы. Эти заусенцы после запирания и прижатия концов полок к наружным сторонам полок могут выступать сбоку за ширину ленты скобки, в частности, тогда, когда ширина ленты всей скобки, включая соединительную перемычку, является приблизительно постоянной, как это имело место при использовавшихся ранее запорных скобок [1, 2] и описание изобретения к выложенной заявке ФРГ N 3148757. За счет этого имеется опасность того, что запертая упаковка, например оболочка колбасы, будет повреждена. Кроме того, существует опасность того, что при дальнейшей обработке, например при варке, будут повреждены другие упаковки. Наконец, в случае, в которых запертая колбаса вварена в вакуумированную вторую упаковку, эта упаковка может повреждаться за счет разделительного заусенца, что часто побуждает пользователя к тому, чтобы обрезать запорную скобку запертой колбасы перед упаковкой во вторую упаковку. Эти дополнительные затраты отнимают время и являются дорогостоящими.

Поэтому в известной нитке [3] запорных скобок соединительная перемычка имеет приблизительно симметрично по отношению к идеальной разделительной линии двухстороннее дугообразное сужение, с двух сторон уменьшающее ширину ленты. За счет этого должно исключаться боковое выступание заусенцев режущих кромок на отогнутых наружу концах полок после запирания. Это также было в значительной степени достигнуто, так что во многих случаях уже более не требовалось, например, отрезать перед вторичной упаковкой запорную скобку от колбасы.

Однако выявилось то, что отогнутые концы полок как часть соединительной перемычки не всегда центрально по отношению к ширине ленты прижимаются запирающим штампом к наружным сторонам полок. Напротив, при запирании иногда происходит небольшой перекос, так что концы полок несколько поворачиваются в сторону. Но они тогда выступают сбоку за примыкающую полку. Следовательно требуемое исключение выступающих за ширину ленты заусенцев не было достигнуто с достаточной надежностью.

В основе изобретения лежит задача представить скобочный запор для пакетов и гибких трубок, обеспечивающий надежное по работе запирание и не имеющий выступающих за ширину ленты заусенцев, а также пригодное для его изготовления устройство.

Эта задача согласно первому аспекту изобретения решается за счет того, что в запорной скобке как части лентообразной нити запорных скобок сужение ширины ленты с концов полок проходит также за соответственно примыкающий к концам участок полок и в зоне суженной ширины ленты наружные кромки концов и участков полок проходят приблизительно параллельно. Вследствие их параллельных кромок более узкие полки могут направляться во время запирания в разделительно и запирающем штампа, например, с помощью боковых кромок паза или такого рода углубления. Движение запирания полок за счет этого не оказывается сопротивления, но надежно предотвращается их боковой поворот в сторону (центральное смещение). Одновременно разделительный и запирающий штамп сбоку рядом с отогнутыми концами полок непосредственно воздействует также на полки и запирает скобку.

Сюда добавляется то, что в противоположность запорной скобке [3] , ширина ленты уменьшена также в местах перегиба концов полок и поэтому прижатию концов полок при запирании противопоставляется меньшее сопротивление изгибу. Это в особенной степени проявляется себя в случае толстого ленточного материала и имеет особое значение также с учетом малой длины отгибаемых концов полок и тем самым соответственно малых плечей рычага, а также для надежного направления концов полок в штампе. Вследствие этого отогнутые концы полок также более плотно прижимаются к полкам, что еще более сжимает опасность того, что запорная скобка вызовет в последующем повреждения. В том же направлении действует более высокое в более узкой зоне ленты удельное давление при запирании, почти полностью отжимающее расположенный снаружи заусенец.

Хотя из описания изобретения к патенту Великобритании N 920335 известно направление запорной скобки во время запирания с геометрическим замыканием в разделительных и запирающих инструментах, а именно с помощью почти полностью проходящего вокруг ленты - отдельной - скобки-ребра, принимаемого соответствующими пазами в запирающем штампе и матрице, но при этом недостатком является то, что ребро ужесточает скобку и за счет этого увеличивает требуемое давление запирания, далее, тот факт, что в зоне ребра, без опоры входящего в паз, при запирании не оказывается давления на скобку, так что следствием этого являются неравномерные процессы гибки и течения в скобке при запирании. Такой идеи, чтобы способом согласно изобретению направлять лишь концы одной отделенной за счет отделения от нитки скобки и достигать за счет этого изложенные выше предпочтительные эффекты, отсюда невозможно увидеть.

Уменьшение ширины ленты составляет 5-40% , преимущественно 10-30% по заявке ФРГ N 3715626.

Предпочтительное осуществление изобретения состоит в том, что на нижней стороне ленточного материала на переходе от полок скобки к соединительной перемычки выполнено вдавленное место в форме канавки или в U-образной форме [3] . С помощью этого U-образного вдавленного места дополнительно в запорной скобке согласно изобретению достигаются преимущества, описанные в названной предвари- тельной публикации.

Следующая предпочтительная форма осуществления изобретения состоит в том, что в запорной скобке согласно изобретению, имеющей названные U-образные вдавленные места, на нижней или верхней стороне соединительной перемычки между U-образными вдавленными местами в продольном направлении предусмотрен полый изгиб, в середине которого толщина ленты еще меньше, чем в зоне U-образных вдавленных мест. Хотя также запорная скобка в соответствии с описанием изобретения [3] уже имеет полый изгиб на верхней стороне соединительной перемычки, однако этот полый изгиб длиннее, чем расстояние между обращенными друг к другу границами U-образных вдавленных мест. Поэтому между U-образным вдавленным место и выходом изгиба возникает меньшая толщина ленты, чем в зоне середины изгиба, следовательно в последующем месте разделения. За счет этого имеется опасность того, что при наматывании нитки скобок в рулон и сматывания с него произойдет самопроизвольный перегиб между отдельными запорными скобками в том месте наименьшей толщины ленты, следовательно в U-образном вдавленном месте. Однако является желательным, чтобы нитка скобок при наматывании изгибалась в середине соединительной перемычки для того, чтобы при сматывании имелось нитка скобок без места перегиба в U-образных вдавленных местах. При таких местах перегиба в U-образных вдавленных местах имеется опасность того, что скобка, вложенная при подаче в матрицу, будет перекошена и не возможно будет осуществить безупречное запирание.

Благодаря предложенному согласно изобретению предпочтительному выполнению полого изгиба на нижней или верхней стороне между U-образными вдавленными местами достигается то, что в середине соединительной перемычки возникает заданное место изгиба и предупреждается то, что при наматывании и сматывании нитки скобок возникают места перегиба в U-образных вдавленных местах.

За счет того, что толщина ленты в середине полого изгиба меньше, чем в зоне U-образного вдавленного места, дополнительно достигается то, что также вследствие уменьшенной ширины ленты согласно изобретению в разделительном месте имеется самое малое поперечное сечение ленточного материала. За счет этого в значительной степени предупреждается часто возникающий при ленточной форме износ при разделительном процессе, тогда как при более толстом общем поперечном сечении такой износ, в особенности в случае упаковки пищевых продуктов, иногда возникает нежелательным образом.

Следующий аспект изобретения состоит в том, что (лишь) запирающий штамп запирающего устройства имеет паз, причем паз имеет ширину, соответствующую ширине запорной скобки, и глубину, меньшую, чем толщина полки, подвергающаяся в целом процессу запирания. Боковые стенки паза прилегают тогда к боковым наружным краям отогнутых концов полок и полок скобки и препятствуют возможности их отхода в сторону. В связи с тем, что глубина паза составляет лишь часть толщины полок, подвергающейся в целом процессу запирания, и запирающий штамп поэтому не может по-иному опираться, давление запирания равномерно оказывается по ширине скобки; в той степени отсутствует различие с запиранием с помощью обычных запирающих инструментов.

Поскольку описанным выше образом ширина скобок в зоне концов полок и примыкающих участков полок уменьшена, при дальнейшем осуществлении изобретения ширина паза соответствует этой уменьшенной ширине концов полок скобки. Тогда запирающий штамп согласно изобретению может воздействовать также сбоку рядом с - отогнутыми обычно наружу - концами полок непосредственно на остальные [части] полок и оказывать давление запирания. При этом глубина паза должна быть меньше, чем толщина отогнутых наружу концов полок, для того, чтобы они были полностью прижаты.

Преимущественно устройство выполнено далее таким образом, что паз имеет глубину, уменьшающуюся в его продольном направлении (окружное направление скобки) от середины к концам. Также это обеспечивает как можно более равномерное распределение усилие запирания на скобку при процессе запирания без него, чтобы ограничивалась функция направления паза в зоне концов полок.

Предпочтительным является, наконец, скругление углов поперечного сечения паза, так как таким образом могут предупреждаться острые кромки на дальше всего выступающих участках запертой скобки. Также здесь скобка после процесса запирания может быть легче вынута из запирающего устройства.

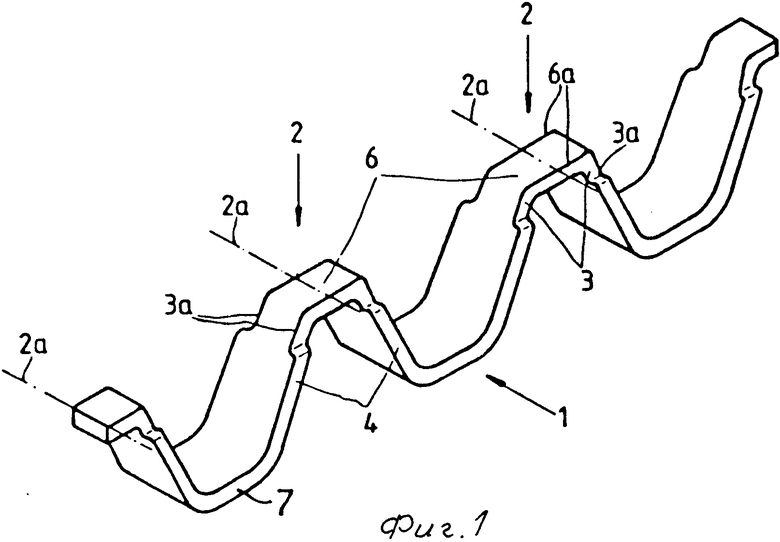

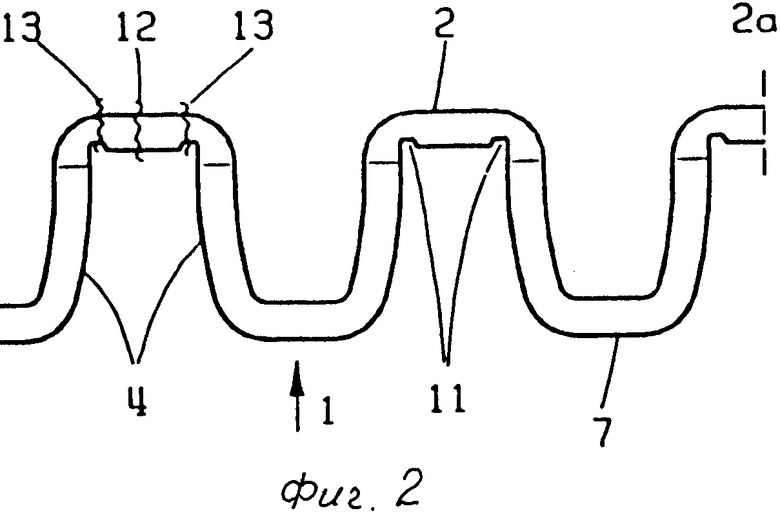

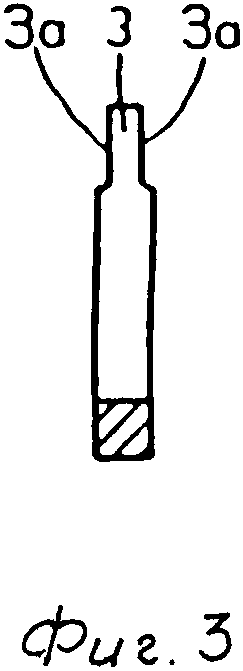

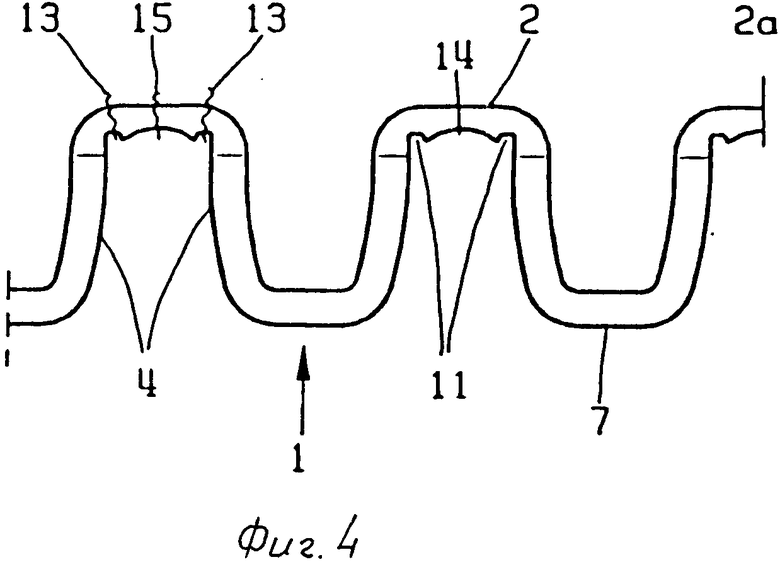

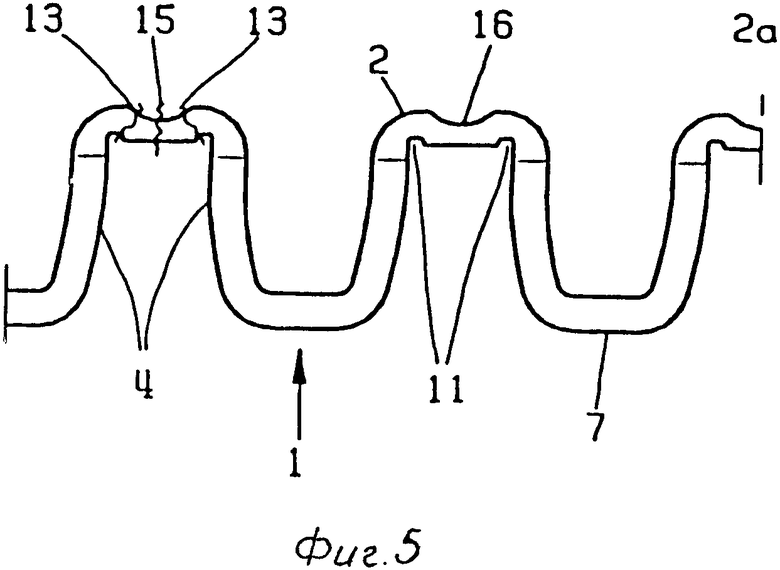

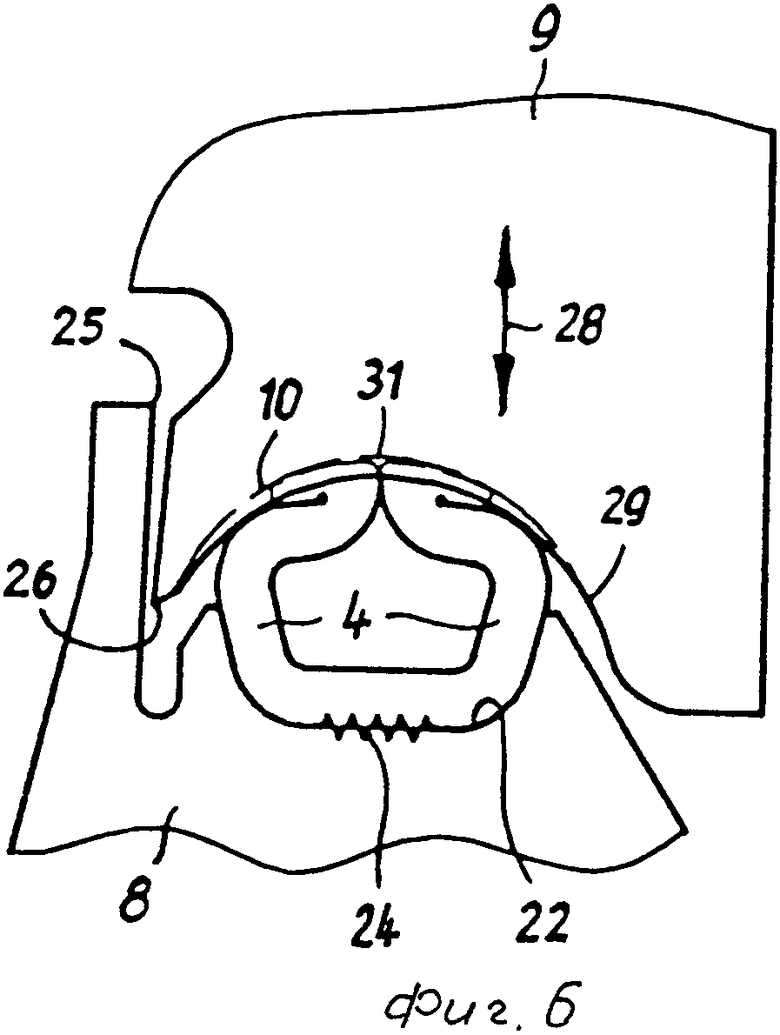

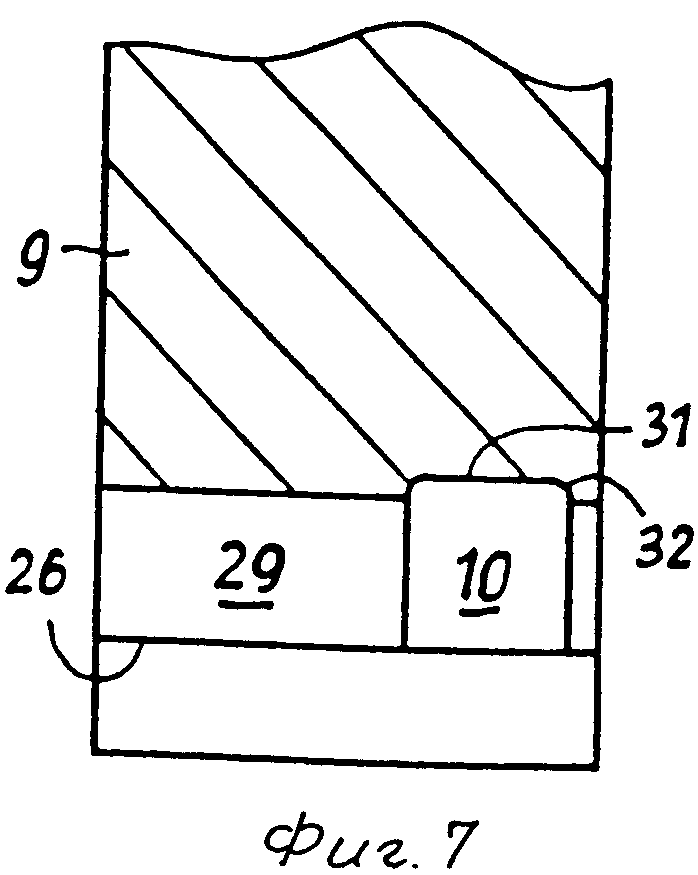

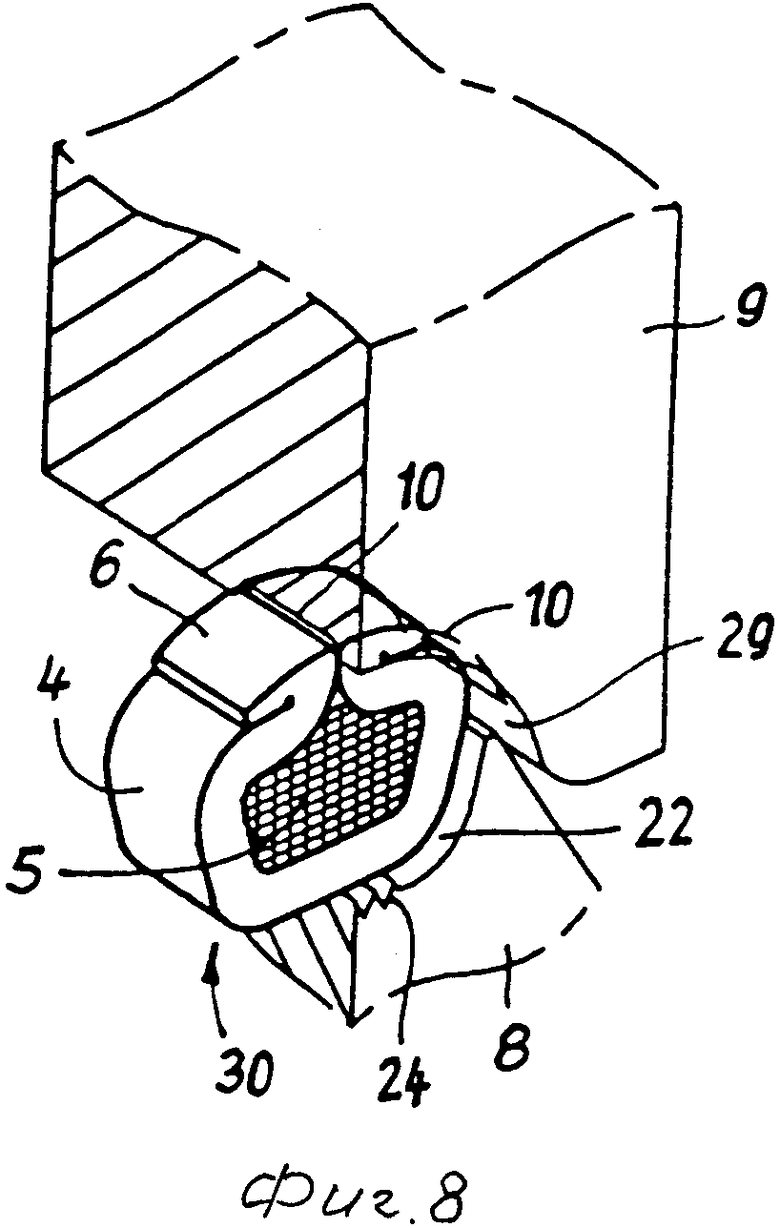

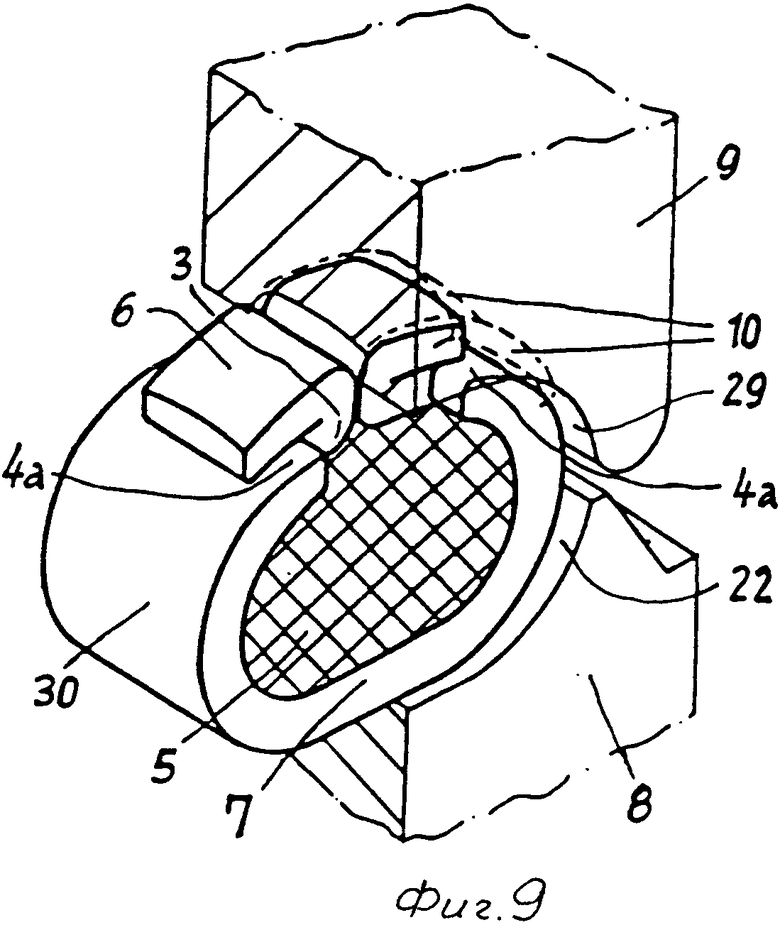

На фиг. 1 показана нитка запорных скобок в перспективе; на фиг. 2 - видоизмененная нитка запорных скобок, вид сбоку; на фиг. 3 - поперечный разрез нитки запорных скобок на фиг. 2; на фиг. 4, 5 - следующие видеоизменения нитки запорных скобок, вид сбоку, соответствующем фиг. 2; на фиг. 6 - запирающее устройство согласно изобретению, вид сбоку; на фиг. 7 - относящийся сюда запирающий штамп в центральном поперечном разрезе; на фиг. 8 - запирающее устройство согласно фиг. 4 в изображении в перспективе и в разрезе по плоскости сечении согласно фиг. 5; на фиг. 9 - изображение запирающего устройства для запирания запорных скобок, соответствующее фиг. 8, согласно первому аспекту изобретения.

В нитке запорных скобок 1 концы 6 полок 4, образующие соединительные перемычки 2, и соответственно малый участок 3 полок 4 сужены по ширине ленты параллельно продольной оси нитки запорных скобок. Боковые поверхности 6а концов полок 6 и боковые поверхности 3а участков 3 полок 4 проходят параллельно друг другу (последующее), разделительное место в соединительной перемычке 2 обозначено штрихпунктирной линией 2а. Основание скобки обозначено позицией 7.

На фиг. 2, 4 и 5 показана нитка запорных скобок 1 согласно фиг. 1 с U-образными вдавленными местами 11 на переходе от полок скобки 4 к соединительной перемычке 2. Показана нитка запорных скобок 1 согласно фиг. 2, 4 и 5 с боковыми поверхностями 3а суженного по ширине ленты участка 3 в разрезе.

Как можно видеть на фиг. 2, поперечное сечение материала 12 в центре соединительной перемычки 7 больше, чем поперечное сечение материала 13 в зоне U-образных вдавленных мест 11. При наматывании и сматывании нитка скобок 1 однако может перегибаться на одно из U-образных вдавленных мест 11.

Поэтому на фиг. 4 показана нитка запорных скобок 1 согласно фиг. 2 с полым изгибом 14 на нижней стороне соединительной перемычки 2 между U-образными вдавленными местами 11 и на фиг. 5 - с полым изгибом 16 на верхней стороне соединительной перемычки 2 между U-образными вдавленными местами 11. При наматывании и сматывании нитка запорных скобок изгибается лишь в середине соединительной перемычки 2, последующем разделительном месте 2а.

Далее следует описание запирающего устройства согласно изобретению. Матрица 8, у которой на фиг. 6, изображена лишь верхняя, интересующая здесь часть, имеет выемку 22 в форме лотка, которая к началу процесса запирания с частичным охватом принимает (фиг. 4) уже запертую запорную скобку 30 и при процессе запирания образует требующуюся контропору. Рифление 24 на дне выемки 22 удерживает запорную скобку 30 во время процесса запирания в желаемом положении, если этот процесс начинается с отрезания скобки 30 от полосы взаимосвязанных друг с другом скобок (фиг. 1), для этой цели взаимодействуют друг с другом режущие элементы 25 и 26 (на запирающем штампе).

Запирающий штамп 9 является подвижным в направлении стрелки 28 (причем речь может идти о поворотном движении с большим радиусом поворота). На фиг. 6, 8 и 9 запирающий штамп 9 достиг его конечного нижнего положения - в конце процесса запирания.

Рабочая поверхность 29 запирающего штампа 9 (фиг. 6) выполнена вогнутой. В рабочей поверхности 29 выработан паз 10, глубина которого является небольшой в середине (позиции 31) и уменьшается к концам, пример до нуля. Наибольшая глубина паза меньше, чем толщина полок 4 скобки 30, она достигает лишь (меньшую) толщину концов полок 6 на их выходе.

На фиг. 7, на которой показан лишь запирающий штамп 9, можно видеть поперечное сечение паза 10, закругленное на углах 32. На практике, когда речь идет о запирании колбас, при котором производится одновременно запирание конца колбасы и начала следующей колбасы, располагают два запирающих устройства изображенного друг за другом, следовательно в плоскости чертежа друг рядом с другом так, что слова рядом с изображенным на фиг. 7 запирающим штампом 9, находится следующий, вертикально выполненный запирающий штамп (с относящейся к нему матрицей). Между обоими штампами имеется определенный промежуток, через который может перемещаться разделительный нож. На чертежах запирающие устройства показаны в увеличенном масштабе. Ширина изображенного на фиг. 7 запирающего штампа 9 составляет, например, 13 мм, а ширина паза 10-5 мм.

После отделения запорной скобки 30 от нитки скобок - и до ее запирания - запорная скобка 30 обладает открытой вверх U-образной формой с расходящимися полками 4, к которым примыкают отогнутые в горизонтальном направлении концы полок 6. Эти концы при процессе запирания охватываются пазом 10 и направляются в нем в боковом направлении. При дальнейшем ходе запирающего штампа 9 полки 4 изгибаются вокруг упаковочной косы 5, причем концы полок 6 неподвижно прилегают к наружной стороне полок 4, благодаря чему, наконец, получается форма, изображенная на фиг. 6 и 8. На фиг. 8 внутри закрытой скобки 30 обозначена отрезанная коса 5 оболочки колбасы или т. п.

В случае запорной скобки 30 на фиг. 9 речь идет об описанной выше скобке, у которой ширина концов полок 6 и примыкающая часть 3 полок 4 сужена. Соответственно сужена также ширина паза 10. Находящиеся по обеим сторонам рядом с пазом 10 участки рабочей поверхности 29 запирающего штампа 9 в любом случае воздействуют в конце процесса запирания непосредственно на плечи 4а запорной скобки 30, которые, примыкая к участкам полок 3 уменьшенной ширины, образованы примыкающими участками полной ширины. Из чертежа можно видеть, что концы полок (меньшей ширины) как части прежней соединительной перемычки 2 прижаты в центре к наружной поверхности полок 4. (56) 1. Патент ФРГ N 1078495, кл. 81 с, 8, опубл. 1954.

2. Патент ФРГ N 2606658, кл. B 65 D 33/30, 1979.

3. Патент ФРГ N 1761616, кл. B 65 D 33/30, опубл. 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Скоба для скрепления горловины мешка | 1976 |

|

SU646897A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЖИМА ДЛЯ УСТАНОВОЧНОГО МАТЕРИАЛА, ЗАЖИМ И ШТАМПОВОЧНЫЙ ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЖИМА | 2007 |

|

RU2384497C2 |

| ГИБКОЕ ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2181096C1 |

| ЭЛЕКТРИЧЕСКОЕ ПРИСОЕДИНИТЕЛЬНОЕ ЗАЖИМНОЕ УСТРОЙСТВО | 1993 |

|

RU2082262C1 |

| Способ изготовления @ -образных деталей из ленты и полосового материала | 1989 |

|

SU1712032A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ОТРЕЗКОВ ЖГУТА ИЗ ВПИТЫВАЮЩЕГО ЖИДКОСТЬ МАТЕРИАЛА | 1996 |

|

RU2194482C2 |

| ШАРНИРНО-ПОВОРОТНЫЕ ЗАГРУЗОЧНЫЕ МОДУЛИ ДЛЯ ХИРУРГИЧЕСКИХ СШИВАЮЩИХ СКОБКАМИ И ОТРЕЗНЫХ ИНСТРУМЕНТОВ | 2009 |

|

RU2491027C2 |

| ПЛАСТМАССОВЫЙ ЯЩИК ДЛЯ БУТЫЛОК | 1990 |

|

RU2009089C1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| ОПАЛУБОЧНЫЙ ЩИТ ПО МЕНЬШЕЙ МЕРЕ С ОДНОЙ СТОЙКОЙ, ИМЕЮЩЕЙ U-ОБРАЗНОЕ ПОПЕРЕЧНОЕ СЕЧЕНИЕ | 1994 |

|

RU2126075C1 |

Использование: изобретение относится к V-образной скобке из ленточного материала для запечатывания пакетов и трубок из гибкого материала и к устройству для запечатывания пакетов и трубок из гибкого материала этими скобками. Сущность изобретения: скобка 1 выполнена из ленточного материала и состоит из основания 7 и двух полок 4, концы 6 которых отогнуты наружу для образования с отогнутыми концами рядом расположенных скобок при их соединении в нитку разделяемой соединительной перемычки 2 и имеют участок, ширина которого меньше ширины ленточного материала. Участки 3 полок 4 скобок, примыкающие к отогнутым концам, также имеют ширину, меньшую, чем ширина ленточного материала, причем кромки ленты на этих участках параллельны. Устройство для запечатывания пакетов и гибких трубок V-образными скобками из ленточного материала содержит матрицу с углублением для размещения основания скобки и штамп, имеющий на рабочей поверхности паз для охвата скобки и установленный с возможностью перемещения к матрице для сгибания полок скобки навстречу друг другу и прижатия их к основанию скобки. Паз штампа имеет ширину, соответствующую ширине отогнутых концов полок скобок, и глубину, меньшую, чем толщина отогнутых концов полок. 2 с. и 7 з. п. ф-лы, 9 ил.

Приоритет по пунктам:

28.12.88 по пп. 1 - 6;

06.12.89 по пп. 7 - 9.

Авторы

Даты

1994-04-15—Публикация

1991-06-28—Подача