Изобретение относится к способу изготовления зажимов из материала, имеющего форму ленты или проволоки для зажима упаковок в виде рукава или мешка, причем вдоль материала, имеющего форму ленты или проволоки, штампуется, в основном, гофрированный профиль со следующими друг за другом первой и второй вершинами. Первая вершина образует основание зажима, а соответственно, прилегающие с обеих сторон к первой вершине края образуют U-образно выгнутые полки зажима, а вторая вершина образует, относительно U-образной формы, выгнутые наружу концы полок, к которым примыкают с возможностью отделения два смежных зажима. Изобретение относится также к зажиму, штамповочному инструменту для изготовления зажимов в соответствии с таким способом.

Такие зажимы известны, к примеру, из DE 3148757 А1, из ЕР 0337301 А1 или из ЕР 0738662 А1. Эти зажимы (называемые также клипсами) используются для того, чтобы закрывать с одной стороны или с обеих сторон наполненные содержимым в жидком и вязко-пастообразном состоянии, или (частично) наполненные гранулярным содержимым, упаковки в виде рукава или мешка, оболочки или синтетические оболочки. Для этого изготовленные, как правило, из прутка алюминиевой проволоки клипсы клипсатора, как описано выше, предварительно изгибаются в U-образную форму и посредством выполненных в форме коленчато-изогнутых концов полок соединительных перемычек, сопряженных с первым зажимающим инструментом клипсатора, подводятся к матрице. После того как наполненная упаковка, к примеру, с помощью вытеснителя или посредством сжатия частично была пережата на кончике и, таким образом, отделена порция (колбасы), передний клипс описанного ранее прутка для зажимов прижимается к кончику и зажимается между ним и матрицей. После этого передний клипс посредством второго, передвигающегося по матрице зажимающего инструмента штампа отделяется в зоне соединительной перемычки от последующего прутка клипса и непосредственно вслед за этим зажимается вокруг кончика упаковочного материала. При этом коленчато-изогнутые концы полок прижимаются к внешним сторонам полок зажима и, тем самым, изгибаются вокруг кончика упаковочного материала, причем концы полок и участки перемычек плотно прижимаются друг к другу и при этом сплющиваются, так что образуется как можно более плотно сжимающее кончик упаковочного материала кольцо.

Стремятся совершенствовать такие зажимы, чтобы либо при неизменной толщине материала достигались постоянно большая сила зажима и устойчивость к сползанию для обеспечения как можно более плотного зажима, либо, наоборот, при одинаковом качестве зажима можно было сэкономить материал. В частности, при использовании синтетических оболочек, к примеру, из поливинилхлорида, полиамида, полиэстера или волокнистых оболочек, покрытых синтетическим материалом, которые имеют относительно гладкую поверхность, предъявляются большие требования относительно устойчивости к сползанию.

С этой целью DE 3148757 А1 предлагает, к примеру, расположенное по середине относительно ширины ленты материала ребро жесткости поместить в зоне основания зажима и в зоне предусмотренных на переходе к полкам зажима соединительных колен. Ребро жесткости повышает, в частности, прочность зажима к изгибанию.

Другой путь предлагает ЕР 0738622 А1, согласно которому зажимы имеют на внутренней стороне одну или несколько канавок в продольном направлении ленты материала для уменьшения вероятности соскальзывания. Далее ЕР 0337301 А1 выявляет в этом направлении зажимы, которые на внутренней стороне полок зажима, а также основания зажима имеют множество, в основном, расположенных по всей поверхности и перекрывающих друг друга канавок. Полученная таким образом накатка имеет по сравнению с продольными канавками более высокую поверхностную шероховатость и дополнительно уменьшает вероятность соскальзывания.

Задачей предложенного на рассмотрение изобретения является дальнейшее улучшение зажимающего усилия по сравнению с известными зажимами и, в частности, дальнейшее повышение их сопротивляемости соскальзыванию с помощью простых средств.

Задача решается при использовании способа вышеуказанного вида посредством того, что материал, имеющий форму ленты или проволоки, прокалывается вовнутрь относительно U-образной формы - то есть в направлении полок зажима.

Таким образом, зажим получает рассечку с выпуклостью материала на своей повернутой к полкам внутренней стороне. Выпуклость материала способствует увеличению жесткости и, тем самым, повышенной прочности к изгибанию, так как прочность материала (по меньшей мере, частично) возрастает по плоскости зажима, определяемой U-образной формой. Вместе с тем, нагрузка зажима на зажатый кончик упаковочного материала местами повышается, и, тем самым, улучшается сцепление клипса на кончике по сравнению с гладкими внутренними сторонами зажима.

Посредством рассечки предпочтительно на повернутой к полкам внутренней стороне зажимов образуется выпуклость материала с задиром. Таким образом, действующая местами сжимающая нагрузка и, вместе с тем, трение сцепления зажима далее повышаются. Образование задира безопасно, в частности, у тех упаковочных материалов, которые имеют высокую прочность на разрыв.

Предпочтительно при данном способе материал, имеющий форму ленты или проволоки, прокалывается примерно по середине зоны основания зажима.

Зажим сохраняет при этом свою симметрию. Это обеспечивает стабильный процесс деформации во время зажима, без опрокидывания. Рассечка или противолежащая выпуклости материала впадина во внешней стороне основания зажима может быть в дальнейшем использована для того, чтобы центрировать зажимы в матрице и предохранять от перекручивания или опрокидывания во время процесса зажима, так как матрица снабжена соответствующим выступом, который входит в зацепление во впадину зажима, когда он помещается в матрицу.

Прокалывание материала, имеющего форму ленты или проволоки, происходит по способу в соответствии с изобретением предпочтительно во время штамповки гофрированного профиля.

Таким образом, производственные этапы штамповки, в основном, гофрированного профиля, с одной стороны, и образования выпуклости материала или рассечки, с другой стороны, осуществляются за один производственный этап посредством одного и того же инструмента. Тем самым, определяется положение рассечки относительно профиля. Прокалывание представляет собой, таким образом, сравнительно простой и надежный производственный этап.

Выпуклость материала у зажима в соответствии с изобретением выполнена предпочтительно в виде выступа.

Таким образом, напряжение в отдельных местах упаковочного материала в закрытом состоянии зажима дополнительно возрастает. Форма выступа в соответствии с изобретением может быть получена посредством того, что, к примеру, для прокалывания (прошивания) используется острый стержень, в основном, с круглым, овальным или квадратным поперечным сечением.

В соответствии с предпочтительным вариантом осуществления способа в материале, имеющем форму ленты или проволоки, в зоне внутренней стороны полок зажима в продольном направлении образованы выемки.

Если эти выемки при закрытом клипсе соответствуют противолежащей выпуклости материала, материал кончика, вокруг которого закрыт зажим, оттесняется от выпуклости в выемку, и кончик, таким образом, защемляется.

Дальнейшие задачи, признаки и преимущества изобретения разъясняются далее на основании варианта осуществления изобретения посредством чертежей, на которых показано:

Фиг.1 - зажим в соответствии с изобретением на виде сверху на плоскость зажима,

Фиг.2 - вид с боку в разрезе зажима с Фиг.1 в плоскости зажима,

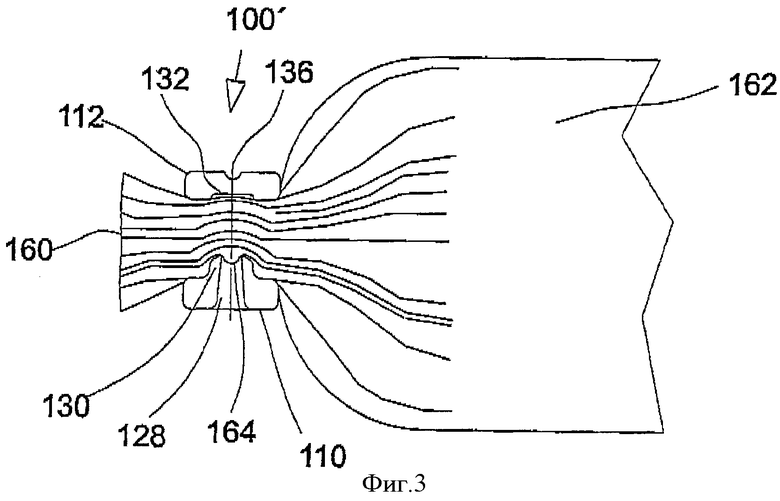

Фиг.3 - зажим в соответствии с изобретением, зажатый вокруг конца колбасного батона,

Фиг.4 - вариант осуществления штамповочного инструмента в соответствии с изобретением для изготовления зажима.

Зажим 100 в соответствии с изобретением, согласно Фиг.1, имеет основание 110 зажима и две U-образно выгнутые с обеих сторон основания 110 зажима полки 112, 114 зажима. Концы 116, 118 полок выгнуты наружу и имеют на своей нижней стороне углубленные тиснения 120, 122, которые до некоторой степени представляют собой место запрограммированного изгиба и при зажиме клипса позволяют более крутой поворот концов полок. Основание 110 зажима по середине имеет прямой участок, к которому при переходе к полкам 112, 114 примыкают соединительные колена 124, 126. Прямой участок служит для того, чтобы зажим 100, который для закрытия помещается в матрицу, не искривился или не опрокинулся из-за возможных неравномерно действующих на концы полок сил.

Зажим при способе изготовления в соответствии с изобретением предпочтительно во время штамповки гофрированного профиля посредством стержня прокалывается извне, относительно U-образной формы. Таким образом, возникает рассечка 128, а на внутренней стороне зажима - выпуклость 130 материала. Эта выпуклость 130 материала выполнена, в основном, в форме выступа, так что она способствует появлению напряжения в отдельных местах зажатого кончика упаковочного материала.

Стабилизация или центрирование зажима в матрице при закрытии повышается далее благодаря рассечке 128 в соответствии с изобретением, если в матрице предусмотрен соответствующий выступ, который в состоянии, когда зажим помещен в матрицу, по меньшей мере, частично входит в зацепление в рассечку 128.

На Фиг.1 далее обозначен пристыкованный к зажиму 100 смежный зажим 150, который одним из своих также выгнутых наружу концов полки тесно примыкает к концу 118 полки зажима 100. Образованная таким образом соединительная перемычка 152 во время или непосредственно перед зажимом посредством режущего инструмента отделяется от приближающегося сверху матрицы пуансона.

Полки 112, 114 зажима имеют на внутренней стороне выемки 132, 134, которые образованы по середине, относительно плоскости зажима 136 и, таким образом, противолежат выпуклости 130 в закрытом состоянии зажима; сравнить изображения в разрезе на Фиг.2 и на Фиг.3.

В закрытом состоянии зажим 100' охватывает участок кончика 160 упаковочного материала отделенной и упакованной порции (колбасы) 162 и крепко удерживает его таким образом, как изображено на Фиг.3. В этом месте хорошо видно, как образованный выпуклостью 130 материала выступ местами сплющивает участок 160 кончика и, тем самым, еще сильнее захватывает его в плоскости зажима. Далее упаковочный материал на противолежащей стороне вытесняется в выемки 132, 134 в полках 112, 114 зажима. Это позволяет осуществить дополнительное защемление и повышение сопротивления соскальзыванию закрытого вокруг кончика зажима.

Сопротивление соскальзыванию повышается далее благодаря рассечке 128, в отверстие которой на внутренней стороне зажима вследствие сжатия кончика 160 вытесняется упаковочный материал и образует носик 164.

Наконец, сопротивление соскальзыванию может и дальше повышаться за счет того, что возрастает образование задиров на внутренней стороне рассечки 128. Острые задиры 138 на внутреннем крае рассечки 128 увеличивают сжимающую нагрузку (в отдельных местах) на участок кончика 160 и, тем самым, трение между зажатым клипсом 100' и кончиком 160 упаковочного материала. Интенсивность образования задиров зависит от выбора упаковочного материала и, в частности, от его прочности на разрыв и на разрез.

Фиг.4 представляет вариант осуществления штамповочного инструмента 200 в соответствии с изобретением для изготовления зажимов 100, 100'. Штамповочный инструмент 200 состоит из верхнего инструмента или штампа 210 и нижнего инструмента или матрицы 212. Верхний инструмент 210 по отношению к нижнему инструменту 212 выполнен с возможностью реверсивного перемещения в вертикальном направлении. Само собой разумеется, что и нижний инструмент 212 может быть выполнен с возможностью перемещения относительно верхнего инструмента 210 или оба инструмента 210, 212 могут быть выполнены с возможностью перемещения относительно друг друга. В дальнейшем описании исходят из того, что перемещается только лишь верхний инструмент 210.

Как верхний инструмент 210, так и нижний инструмент 212 совместно имеют три рабочих участка или участка штамповочного инструмента 210а, 212а, или 210b, 212b, или 210с, 212с. Три участка штамповочного инструмента 210а, 212а, или 210b, 212b, или 210с, 212с расположены в горизонтальном направлении, то есть перпендикулярно к направлению перемещения верхнего инструмента 210, по меньшей мере, равноудаленно относительно друг друга.

Каждый из участков штамповочного инструмента 210а, 212а, или 210b, 212b, или 210с, 212с также состоит, соответственно, из верхнего инструмента или штампа 210а, 210b, 210с и, соответственно, из нижнего инструмента или матрицы 212а, 212b, 212с. Три участка штамповочного инструмента 210а, 212а, или 210b, 212b, или 210с, 212с предназначены, соответственно, для проведения этапа обработки; они следуют друг за другом для изготовления зажимов 100, 100' в соответствии с изобретением из плосколенточного материала ВМ, который на Фиг.4 подводится справа посредством не изображенного далее подающего устройства.

Первый участок штамповочного инструмента 210а, 212а создает основную форму зажима 100, 100': на этом участке штамп 210а входит в матрицу 212а и тем самым придает соответствующему участку плосколенточного материала ВМ основную форму представленного на Фиг.1 зажима 100, 100' в соответствии с изобретением.

После отведения верхнего инструмента 210 назад, плосколенточный материал ВМ посредством подающего устройства продвигается вперед настолько, чтобы обработанный на первом участке 210, 212 штамповочного инструмента участок плосколенточного материала ВМ находился в зоне следующего участка штамповочного инструмента, то есть второго участка 210b, 212b штамповочного инструмента, и там мог быть помещен в матрицу 212b. Над первым участком 210а, 212b штамповочного инструмента теперь находится необработанный участок плосколенточного материала ВМ.

После этого верхний инструмент 210 может перемещаться в направлении нижнего инструмента 212, так что предварительно сформированный на первом участке 210а, 212а штамповочного инструмента зажим 100, 100' претерпевает дальнейшую обработку или деформацию. В частности, при этом формируются тиснения 120, 122 на верхнем конце зажима 100, 100', а также выемки 132, 134. Одновременно на простирающемся вправо плосколенточном материале ВМ на первом участке 210а, 212а штамповочного инструмента вновь образуется основная форма следующего зажима 100, 100'.

После того как верхний инструмент 210 поднят или отведен от нижнего инструмента 212, плосколенточный материал ВМ после выемки из матриц 212а, 212b продвигается далее влево таким образом, что зажим 100, 100', который обработан на втором участке 210b, 212b штамповочного инструмента, может расположиться на третьем участке 210с, 212с штамповочного инструмента, а обработанный на первом участке 210а, 212а штамповочного инструмента зажим 100, 100' может расположиться на втором участке 210b, 212b штамповочного инструмента. Исходя из этого, следующий необработанный участок плосколенточного материала располагается в зоне первого участка 210а, 212а штамповочного инструмента. При подаче вниз верхнего инструмента 210 далее подвергаются обработке: на первом участке 210а, 212а штамповочного инструмента - основная форма зажима 100, 100' из необработанного участка плосколенточного материала ВМ, на втором участке 210b, 212b штамповочного инструмента - изготовленная на предыдущем этапе обработки ранее описанным образом на первом участке 210а, 212а штамповочного инструмента основная форма зажима 100, 100', и на третьем участке 210с, 212с штамповочного инструмента - изготовленный на предыдущем этапе обработки на втором участке 210b, 212b штамповочного инструмента зажим 100, 100'.

В частности, на третьем участке 210с, 212с штамповочного инструмента, в основании 110 зажима теперь изготавливаются выпуклость 130 материала, а также рассечка 128. Это происходит посредством находящегося на дне матрицы 212 с возвышения 212d, форма которого соответствует изготовляемой рассечке 128. В штампе 210с третьего участка 210с, 212с штамповочного инструмента предусмотрена соответствующая выемка 210d, которая в представленном варианте осуществления продлевается в не обозначенный более подробно сквозной проход в верхнем инструменте 210. Этот проход служит, среди прочего, для того, чтобы иметь возможность удалять комочки материала, которые запутались в выемке 210d штампа 210с третьего участка 210с, 212с штамповочного инструмента.

После того как полностью обработанный участок плосколенточного материала ВМ покинул третий участок 210с, 212с штамповочного инструмента, он посредством также не представленного более детально отделяющего устройства может быть отделен в качестве готового зажима 100, 100'.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

Изобретение относится к способу изготовления зажимов. Зажим изготавливается из материала, имеющего форму ленты или проволоки. Вдоль материала штампуется гофрированный профиль со следующими друг за другом первой и второй вершинами. Первая вершина образует основание зажима и, соответственно, прилегающие с обеих сторон к первой вершине края U-образно выгнутой полки зажима. Вторая вершина, относительно U-образной формы, образует выгнутые наружу концы полок, к которым два смежных зажима примыкают с возможностью отделения. Причем материал зажима, имеющий форму ленты или проволоки, прокалывается вовнутрь относительно U-образной формы, так что образуется выпуклость материала на внутренней стороне полки. Решение направлено на улучшение зажимающего усилия зажима, а также на повышение сопротивляемости соскальзыванию зажима. 3 н. и 10 з.п. ф-лы, 4 ил.

1. Способ изготовления зажимов из материала, имеющего форму ленты или проволоки, для упаковок в виде рукава или мешка, причем вдоль материала, имеющего форму ленты или проволоки, штампуется, в основном, гофрированный профиль со следующими друг за другом первой и второй вершинами, причем первая вершина образует основание зажима и соответственно прилегающие с обеих сторон к первой вершине края U-образно выгнутой полки зажима, а вторая вершина, относительно U-образной формы, образует выгнутые наружу концы полок, к которым два смежных зажима примыкают с возможностью отделения, отличающийся тем, что материал, имеющий форму ленты или проволоки, прокалывают во внутрь, относительно U-образной формы.

2. Способ по п.1, отличающийся тем, что материал, имеющий форму ленты или проволоки, приблизительно в середине зоны основания зажима прокалывают.

3. Способ по п.1, отличающийся тем, что материал, имеющий форму ленты или проволоки, во время штамповки гофрированного профиля прокалывают.

4. Способ по п.1, отличающийся тем, что материал, имеющий форму ленты или проволоки, прокалывают с помощью стержня.

5. Способ по п.1, отличающийся тем, что в материале, имеющем форму ленты или проволоки, в зоне внутренней стороны полки зажима в продольном направлении штампуют выемки.

6. Зажим из материала, имеющего форму ленты или проволоки, для упаковочного материала в виде рукава или мешка, отличающийся тем, что его изготавливают в соответствии со способом, описанным в пп.1-5.

7. Зажим по п.6, отличающийся тем, что содержит основание зажима и две U-образные выгнутые полки зажима, концы которых, относительно U-образной формы, выгнуты наружу и образуют со смежными зажимами часть отделяемой соединительной перемычки, причем зажим имеет рассечку с выпуклостью материала на его внутренней стороне.

8. Зажим по п.7, отличающийся тем, что рассечка с выпуклостью материала имеет задир.

9. Зажим по п.7, отличающийся тем, что рассечка с выпуклостью материала расположена приблизительно в центре зоны основания зажима.

10. Зажим по одному из пп.6-8, отличающийся тем, что выпуклость материала, в основном, выполнена в форме выступа.

11. Зажим по одному из пп.6-9, отличающийся тем, что зажим на внутренних сторонах полок в продольном направлении имеет выемки.

12. Штамповочный инструмент для изготовления зажима из материала, имеющего форму ленты или проволоки, по способу в соответствии с одним из пп.3-5, отличающийся тем, что инструмент ориентирован таким образом, чтобы протыкать гофрированный профиль в зоне основания зажима вовнутрь.

13. Штамповочный инструмент по п.12, отличающийся тем, что, по меньшей мере, три участка (210а, 212а; 210b, 212b; 210с, 212с) штамповочного инструмента предусмотрены рядом друг с другом, из которых каждый производит различные виды обработки зажима (100, 100').

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПОЛИМЕРНЫХ ТРУБ | 0 |

|

SU320983A1 |

| V-ОБРАЗНАЯ СКОБКА ИЗ ЛЕНТОЧНОГО МАТЕРИАЛА ДЛЯ ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ И ТРУБОК ИЗ ГИБКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ И ГИБКИХ ТРУБОК V-ОБРАЗНЫМИ СКОБКАМИ ИЗ ЛЕНТОЧНОГО МАТЕРИАЛА | 1991 |

|

RU2010756C1 |

| Способ складирования горной породы | 1990 |

|

SU1779750A1 |

| Заделочная гильза | 1948 |

|

SU81250A1 |

Авторы

Даты

2010-03-20—Публикация

2007-04-12—Подача