Изобретение относится к химической промышленности, а именно к производству составов, используемых для получения покрытий печатных плат, широко применяемых в радиоэлектронной средств связи и других отраслях промышленности.

Известны (1-3) составы для покрытия печатных плат, включающие алкидно-эпоксидную смолу, отвердитель и растворитель (или смесь растворителей), образующие покрытия с высокими диэлектрическими и влагозащищенными свойствами. Однако указанным свойствам свойственны следующие недостатки:

покрытия на их основе имеют разнотолщинность и несплошность, особенно на острых кромках, в глухих полостях объемного монтажа;

многослойность (3-4 слоя) покрытий и их большая материалоемкость (50-90 мкм);

значительная продолжительность термической сушки покрытия (18-20 ч для 3-4 слоев лака);

нетехнологичность исходных материалов (двухупаковочные композиции при малой жизнеспособности);

необходимость специальной защиты мест, не подлежащих лакировке;

наличие в составе экологически вредных веществ;

неремонтнопригодность покрытия, т. е. невозможность проведения операции пайки без соответствующей зачистки. В условиях массового поточного производства при нарушениях технологического режима или неисправности оборудования это может превысить к образованию значительного количества продукции не соответствующей нормативно-технической документации.

Наиболее близким к изобретению является состав для покрытия печатных плат, содержащий термопластичный полимер, в качестве которого используется поли-3,3,3-трифторпропилен, растворитель (ацетон или метилэтилетом) и флюсующее вещество (оксибензойная кислота) при следующем соотношении компонентов, мас. % :

Поли-3,3,3-трифтор- пропилен 20-60

Оксибензойная кислота 0,5-3,0 Растворитель Остальное

Состав образует покрытие на платах с хорошими диэлектрическими свойствами, позволяет проводить ремонтную пайку с коротким временем контакта (3-4 с). Недостатками состава является их недостаточная коррозионная стойкость, приводящая к изменению внешнего вида защищаемой поверхности и ухудшению диэлектрических характеристик при испытании печатных плат в камере влажности в соответствии с ОСТ 473.001-86, а также длительное время сушки.

Технической задачей изобретения является повышение коррозионной стойкости покрытия и обеспечение времени сушки, не превышающего 30 мин.

Поставленная цель достигается тем, что состав, включающий термопластичный полимер и органический растворитель, содержит в качестве термопластичного полимера смесь неокисленного полиэтиленового воска с мол. массой 1000-1500 и сополимера этилена с винилацетатом с содержанием 20-30 мас. % винилацетата и дополнительно термостабилизатор и 1,2,3-бензотриазол, при следующем соотношении компонентов, мас. % :

Неокисленный поли- этиленовый воск 3-5

Сополимер этиле-

на с винилаце- татом 0,6-2,0

1,2,3-Бензотриа- зол 0,2-0,5

Термостабили- затор 0,01-0,03

Органический рас- творитель Остальное

В качестве неокисленного полиэтиленового воска с мол. массой 1000-1500 состав может содержать полиэтиленовые воски марок ПВ-60 и ПВ-100, выпускаемые по ТУ 6-05-1516-77, в качестве сополимера этилена с винилацетатом, содержащим 20-30 мас. % винилацетата, сополимер марок 15505-375 и 11708-1250, выпускаемый по ТУ 6-05-1636-78, в качестве термостабилизатора "Фенозан-Ф", выпускаемый по ТУ 6-14-22-129-88 или 4-метил-2,6-ди-трет-бутилфенол, в качестве ингибитора коррозии - 1,2,3-бензотриазол, выпускаемый по ТУ 6-09-1291-87, в качестве растворителя ксилол или смеси ароматических и нафтеновых углеводородов с т. кип. 120-200оС (смесь 10 мас. % ксилана, 50 мас. % нефтяного сольвента с т. кип. 160оС и 40 мас. % уайт-спирита).

Состав предлагается использовать для защиты от влаги печатных плат в виде дисперсии влагозащитных компонентов в органическом растворителе.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1. В круглодонную колбу, снабженную интенсивным перемешивающим устройством, загружают 12 г (4 мас. % ) неокисленного полиэтиленового воска с мол. массой 1250, 3,9 г (1,3 мас. % ) сополимера этилена с винилацетатом, содержащим 25 мас. % винилацетата, 0,06 г (0,02 мас. % ) термостабилизатора "Фенозана-Ф", 1,05 г (0,35 мас. % ) ингибитора коррозии 1,2,3-бензотриазола и 278,99 г (94,33 мас. % ) ксилола.

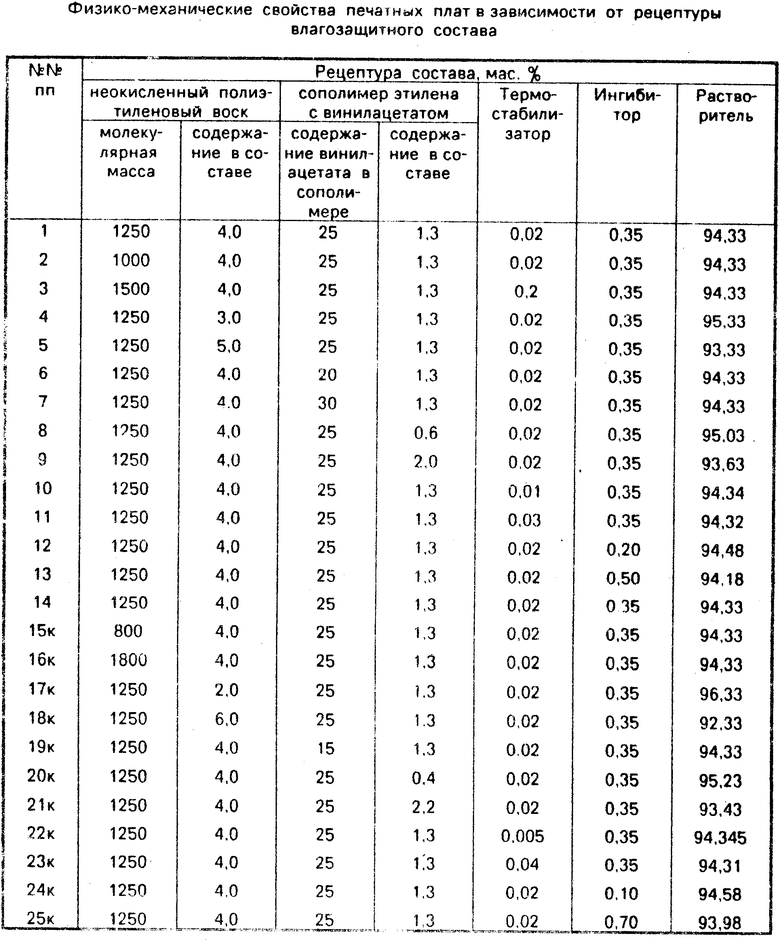

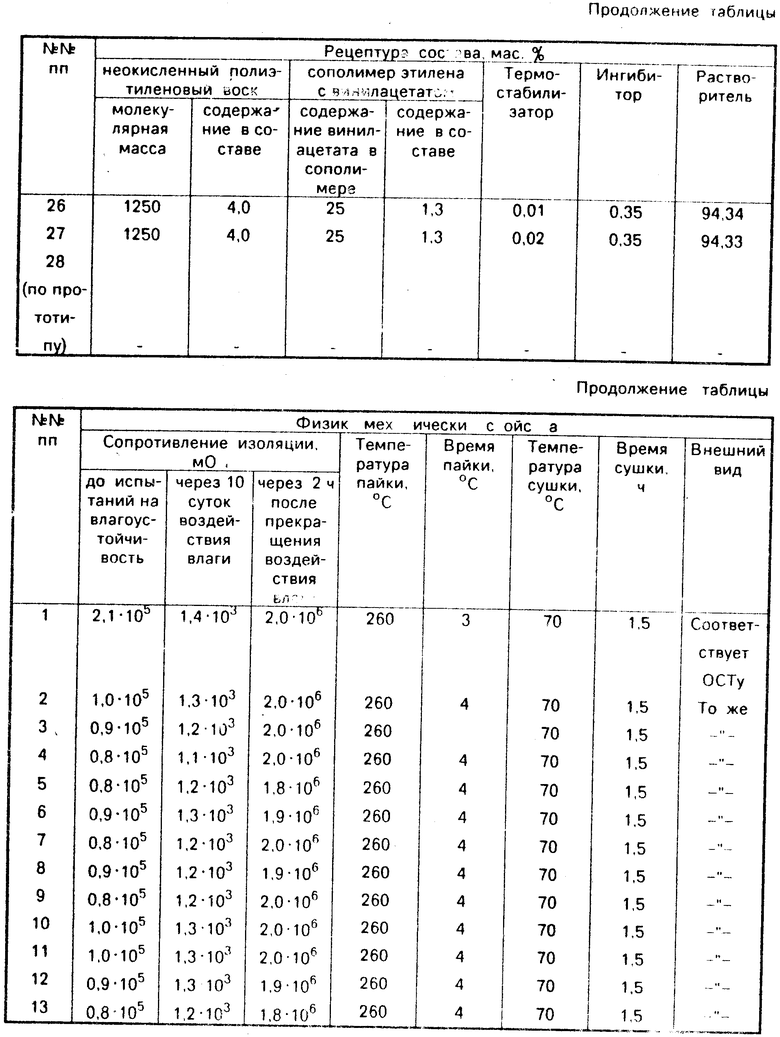

Колбу со смесью помещают в ультратермостат и разогревают до 105оС, при этой температуре смесь становится гомогенной. Включают мешалку и при перемешивании охлаждают содержимое колбы до температуры 35оС. Далее полученную дисперсию переливают из колбы в специальную емкость для нанесения состава на платы. В качестве объекта исследования используют печатные платы, соответствующие ГОСТу 23752-81 и подготовленные для нанесения покрытия по ОСТу 4 ГО. 054.205. Подготовленные платы погружают на 1-2 с в состав, после чего сушат их на воздухе в течение 5 мин. Затем плату вторично погружают в состав, сушат на воздухе в течение 5 мин, и далее выдерживают ее в термостате в течение 70 мин при температуре 65-70оС. Обработанные влагозащитным составом платы охлаждают до комнатной температуры, после чего проводят измерение сопротивления печатных плат в соответствии с ГОСТом 23752-81. После измерения сопротивления платы подвергают воздействия климатических факторов по ГОСТу 23752-81 и после чего оценивают внешний вид печатных плат и проводят измерение сопротивления. Измерение сопротивления плат проводят после 10 суток воздействия влаги на платы непосредственно в камере влажности и через 2 часа после прекращения действия влаги. Дополнительно проводится оценка паяемости печатных плат в соответствии с ГОСТом 23752-81. Результаты опытов приведены в таблице.

П р и м е р ы 2-14. Выполнялись в условиях примера 1, при этом менялись в заявляемых пределах концентрация компонентов состава, молекулярная масса полиэтиленового воска, содержание винилацетата в сополимере этилена с винилацетатом.

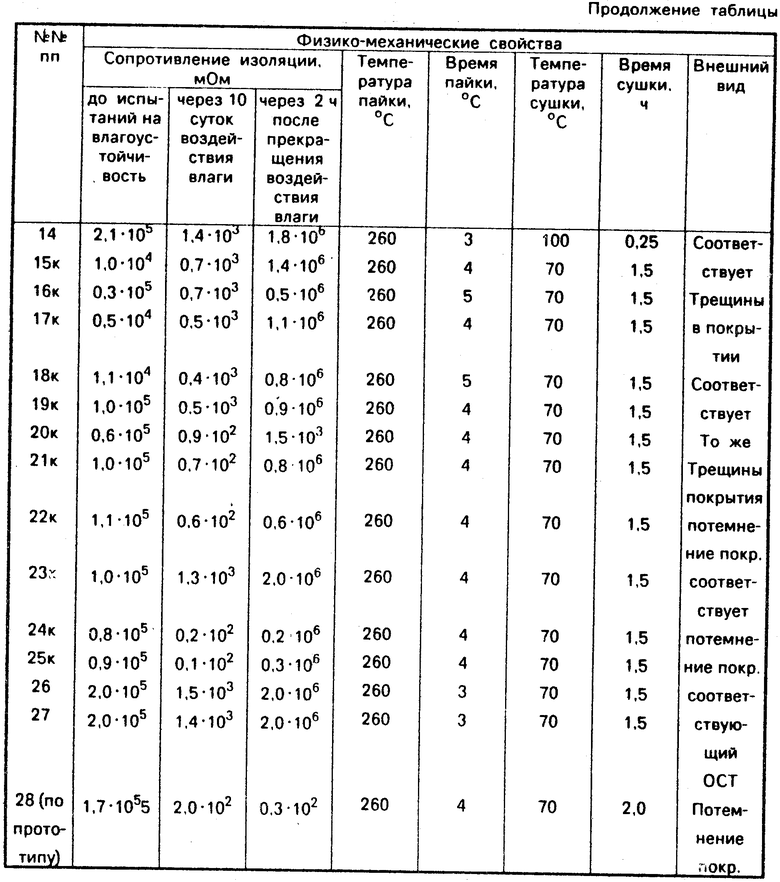

П р и м е р ы 15-25 (контрольные). Опыты проводят в условиях, выходящих за заявляемые пределы содержания отдельных компонентов. Как следует из таблицы, платы, обработанные составами, концентрация компонентов которых выходит за заявляемые пределы, имеют ухудшенные диэлектрические показатели. Помимо этого, платы, обработанные составом, полученным в примере 15к, 18к и 20к, имеют липкую поверхность, составом 16к, 17к и 21к - трещины в покрытии после воздействия климатических факторов. Дополнительно необходимо отметить следующее:

1. Составы, в рецептуру которых входит сополимер этилена с винилацетатом с содержанием винилацетата более 30 мас. % не исследовались.

2. Платы, покрытые влагозащитным составом с содержанием термостабилизатора более 0,03 мас. % (опыт 22к), имеют хорошие диэлектрические свойства, однако использование таких составов нецелесообразно по причине высокой стоимости и дефициту термостабилизатора.

3. Платы, обработанные влагозащитным составом с содержанием ингибитора коррозии более 0,7 мас. % , имеют хорошие диэлектрические свойства, однако использование этих составов также нецелесообразно из-за высокой стоимости и дефицита ингибитора коррозии 1,2,3-бензотриазола.

Опыт 26 (по прототипу). В связи с отсутствием промышленного выпуска политрифторпропилена на лабораторной установке был осуществлен выпуск образца. Для этого в автоклав, емкостью 0,2 л, снабженный рубашкой для обогрева и охлаждения и перемешивающим устройством вводим инициатор - динитрилазоизомасляной кислоты в качестве 0,01 г, растворителя - ксилола в количестве 100 г и из баллона 25 г трифторпропилена. Автоклав разогревают до температуры 80оС и при этой температуре проводят синтез политрифторпропилена. Образовавшийся продукт отмывают от ксилола и растворяют в метилэтилкетоне с получением раствора, содержащего 49,5 мас. % политрифторпропилена. Дополнительно в раствор вводят 2 мас. % оксибензойной кислоты. Полученным раствором обрабатывают предварительно обезжиренные печатные платы и сушили их при 70оС в течение 2 ч. Затем проводят их испытания в соответствии с описанием примера 1. До воздействия климатических факторов платы имеют хорошие диэлектрические свойства, однако после испытаний сопротивление падает и наблюдается пожелтение покрытия.

Таким образом, из данных, приведенных в табл. 1, следует, что предложенный состав обеспечивает хорошие диэлектрические свойства печатных плат и их паяемость, как до воздействия климатических факторов, так и после них. Состав по прототипу обеспечивает хорошие диэлектрические свойства лишь до воздействия климатических факторов. Другим преимуществом предложенного состава является существенное сокращение времени сушки: 0,5 ч вместо 2 ч по прототипу. (56) Лак УР-231, ТУ 6-10-825-76.

Авторское свидетельство СССР N 920059, кл. С 09 D 3/64, 1982.

Гапонович Л. И. Использование лаков АК-593 и ЭП-730 для электроизоляционных покрытий. Лакокрасочные материалы и их применение, 1977, N 1, с. 65.

Авторское свидетельство СССР N 802340, кл. С 09 D 3/78, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463143C2 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463144C2 |

| КОНСЕРВИРУЮЩИЙ ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 1994 |

|

RU2056990C1 |

| Композиция для покрытий печатныхплАТ | 1978 |

|

SU802340A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ УПАКОВОЧНОЙ БУМАГИ | 1992 |

|

RU2049184C1 |

| ПЕРЕВОДНОЙ МАРКИРОВОЧНЫЙ СОСТАВ | 1971 |

|

SU422131A3 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463145C2 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2017777C1 |

| РАСТВОР ДЛЯ ОСВЕТЛЕНИЯ ПОКРЫТИЯ ИЗ СПЛАВА ОЛОВО-СВИНЕЦ НА ПЕЧАТНЫХ ПЛАТАХ | 1992 |

|

RU2019926C1 |

| Лаковая композиция для влагозащитных покрытий плат печатного монтажа | 1986 |

|

SU1475909A1 |

Использование: для покрытия печатных плат. Сущность изобретения: состав содержит, мас. % неокисленный полиэтиленовый воск с мол. массой 1000 - 1500 3 - 5, сополимер этилена с винилацетатом с содержанием 20- 30 мас. % винилацетата 0,6 - 2,0, 1, 2, 3-бензотриазол 0,2 - 0,5, термостабилизатор 0,01 - 0,03, органический растворитель остальное. Смесь компонентов состава помещают в ультратермостат и разогревают до 105 С и при перемешивании охлаждают до 35С. Состав наносят на печатные платы и сушат 1,5 ч при 70С. 1 табл.

СОСТАВ ДЛЯ ПОКРЫТИЯ ПЕЧАТНЫХ ПЛАТ, включающий термопластичный полимер и органический растворитель, отличающийся тем, что состав содержит в качестве термопластичного полимера смесь неокисленного полиэтиленового воска мол. м. 1000 - 1500 и сополимера этилена с винилацетатом с содержанием 20 - 30 мас. % винилацетата и дополнительно термостабилизатор и 1,2,3-бензотриазол при следующем соотношении компонентов. мас. % :

Неокисленный полиэтиленовый воск 3 - 5

Сополимер этилена с винилацетатом 0,6 - 2,0

1,2,3-Бензотриазол 0,2 - 0,5

Термостабилизатор 0,01 - 0,03

Органический растворитель Остальное

Авторы

Даты

1994-04-15—Публикация

1992-04-22—Подача