Изобретение касается способа и устройства для регулирования расстояния между полюсами электролизера, в особенности, для электролизеров, которые имеют анод, подвешенный на подвижной анодной балке, как в электролизерах, используемых для электролиза расплава алюминия.

Электролитический процесс производства алюминия хорошо известен. В процессе используется электролизер, имеющий несколько анодов и катодов, содержащий алюминий, изготовленный из сырьевого материала, такого как глинозем. Посредством пропускания тока через сырьевой материал, расположенный между анодом и катодом, получается расплавленный алюминий. Только расплавленный, по существу чистый металлический алюминий удаляется. В таких электролизерах катоды обычно неподвижны и взаимодействуют с несколькими подвижными углеродистыми анодами, которые расходуются во время электролитического процесса. Углерод используется потому, что он может расходоваться без внесения загрязнений в продукт. Для поддержания оптимальных условий, т. е. минимальное потребление энергии, пространство или зазор между анодом и катодом должен удерживаться существенно постоянным. Таким образом, поскольку углеродистый анод расходуется, то зазор возрастает и анод должен опускаться для поддержания оптимального зазора.

Для простоты будет рассматриваться только одна пара анод - катод. Обычно анод имеет выходящий вверх шток, который прикреплен к подвижной анодной балке. Анод, таким образом, подвешен на балке, которая управляет его перемещением. Анодная балка в свою очередь подвергается воздействию механизма подъема и опускания анодной балки. Таким образом, анодная балка опускается на величину, соответствующую расходованию углеродистого анода. В то время как анодная балка достигает своей низшей точки, каждый анод отдельно прикреплен к вспомогательному поперечному рычагу, который смонтирован на оконечной стороне несущего каркаса. Запоры, удерживающие аноды на балке, освобождаются и анодная балка поднимается в свое наивысшее положение. Теперь аноды снова закрепляются на балке для дальнейшего опускания. Конечно, такая процедура требует остановки производства, и, для того, чтобы свести к минимуму, требуется длинный анодный шток и большая разность хода анодной балки.

Согласно этому способу, разница между низшим и высшим положениями анодной балки достаточно велика, порядка 25-40 см, что приводит к длинному пути тока и, следовательно, высоким потерям энергии. Другим результатом большой разницы в расположении балки является флуктуация магнитного поля вокруг электролизера, которая может уменьшить эффективность электролизера. Также затрачивается время на освобождение и закрепление анодов на анодной балке.

Теоретически расстояние между полюсами (расстояние с нижней стороны анода до катода) является одним и тем же для всех угольных анодов, электролитические токи распределяются единообразно по всем угольным электродам. При работе, однако, случаются отклонения от идеального случая, состоящие в том, что каждый анод расходуется с различной скоростью, это отклонение должно быть скорректировано, если рассеивание токовых распределений по всем анодам превосходит некоторую величину. Для коррекции этого отклонения расположение анода должно быть изменено вверх или вниз на величину отклонения в расходовании.

При истощении электролита в отношении окиси алюминия возникает так называемый "анодный эффект". В течение анодного эффекта напряжение печи повышается приблизительно от 4 до 30 В. Это увеличение напряжения обусловливает повышение расхода энергии, и по этой причине должно быть быстро устранено. Для устранения анодного эффекта в электролит вводятся окись алюминия. Кроме того, обычно возникает износ всех анодных углей вплоть до локального образования короткого замыкания с металлической ванной. В результате вытеснения расплава в процессе движения вниз всех анодных углей возможно вытекание расплава через край.

Соответствующие изобретению устройства позволяют добиться того, что, с целью устранения анодного эффекта, опускается лишь половина угольных анодов, в то время как другая половина одновременно перемещается вверх. Таким образом можно избежать изменения зеркала ванны и, следовательно, переливания расплава через край.

Целью изобретения является способ и устройство для ограничения хода анодной балки, регулировки расстояния между анодом и катодом, которое не требовало бы использования вспомогательного поперечного рычага, а также установление точной регулировки каждого анода в соответствии с конкретной величиной расходования его.

Кроме того, изобретение предусматривает способ и устройство для быстрой и легкой регулировки анодной балки при сохранении минимального расстояния между верхним и нижним положениями балки.

Это достигается посредством устройства для регулировки расстояния между анодами и катодами электролизера, которое содержит:

первую подвижную анодную балку, к которой крепятся отдельные аноды; вторую подвижную анодную балку, расположенную под первой анодной балкой, к которой крепятся отдельные аноды;

средство для избирательного закрепления анодов на первой или второй анодных балках, в зависимости от направления, в котором перемещаются отдельные аноды, а также средство для перемещения анодных балок относительно одна другой.

Балки синхронно перемещаются сначала навстречу одна другой и затем - наоборот, так, что соответственно закрепленные аноды поднимаются или опускаются в зависимости от желаемого. Балки перемещаются по циклу, в котором они сначала движутся навстречу одна другой, затем наоборот так, что одна из анодных балок всегда перемещается в направлении вверх, а другая - всегда в направлении вниз. Таким образом, посредством попеременного закрепления штоков на анодных балках, которые перемещаются вниз, анодом достигается непрерывное движение вниз, которое компенсирует расходование анода. Также возможно управлять отдельными анодами путем замены анодов с одной балки на другие, каждая из которых выполняет движение подъема и опускания.

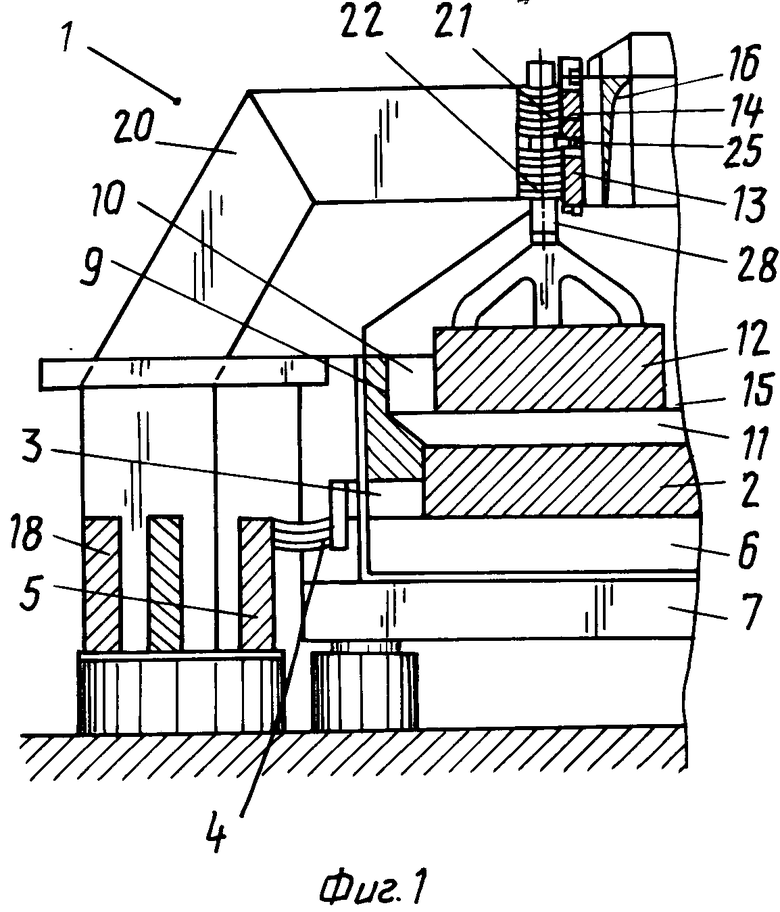

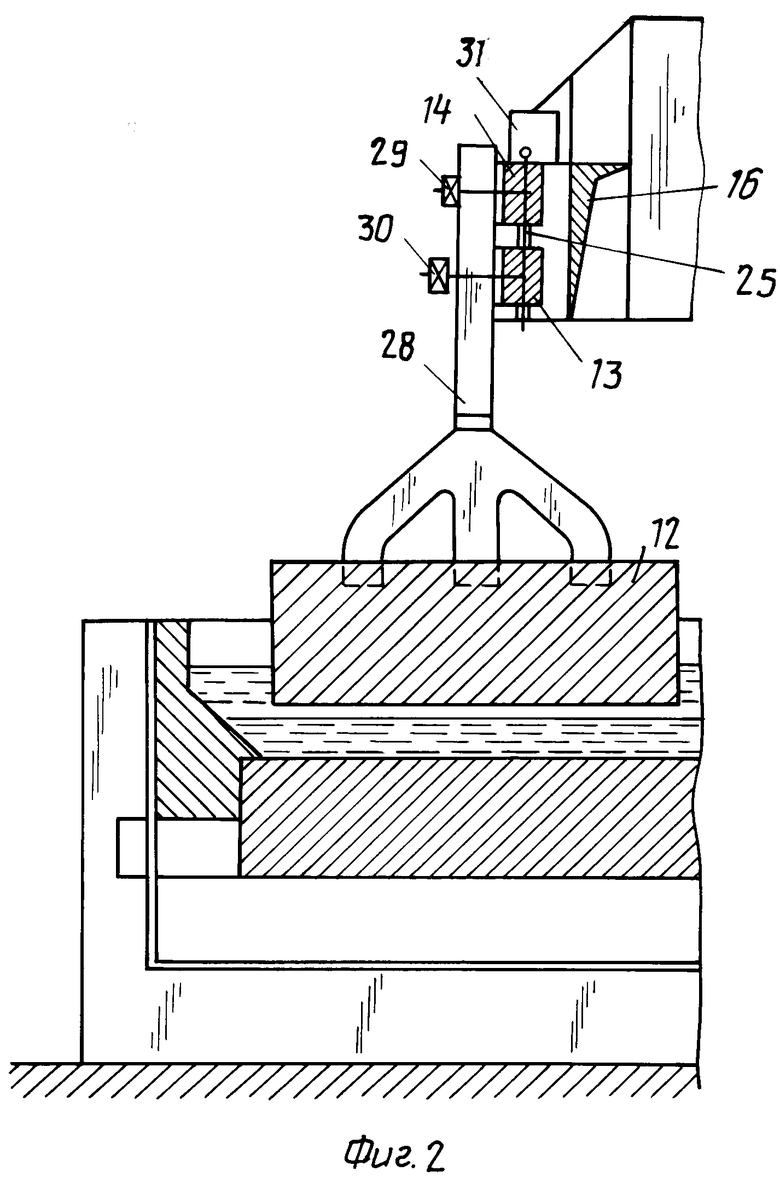

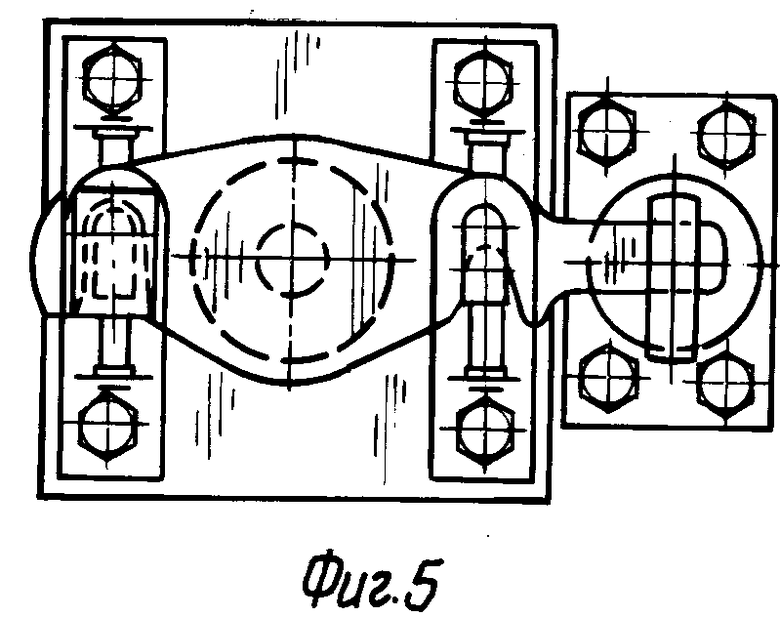

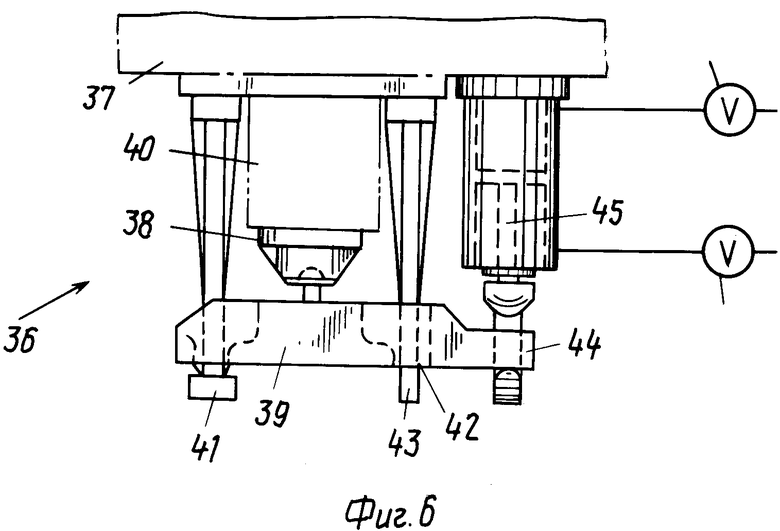

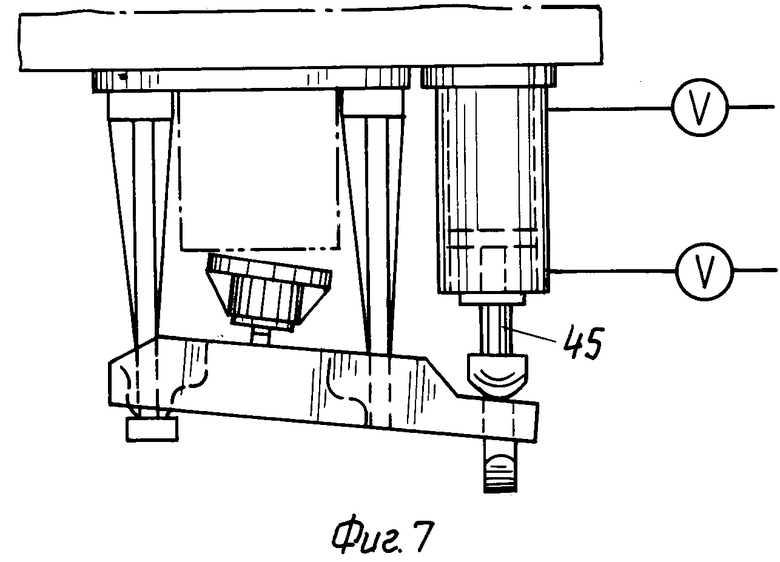

На фиг. 1 представлен предлагаемый электролизер; на фиг. 2 изображен электролизер в частичном разрезе (показан анод, закрепленный на двойной анодной балке; на фиг. 3 - то же, (показан анод, попеременно закрепляемый на двойной анодной балке); на фиг. 4 - поперечное сечение устройства регулирования на двойной анодной балке; на фиг. 5-7 изображен анодный запирающий механизм, применяемый в предлагаемом устройстве.

Электролизер 1 имеет катод 2 из углеродного материала, соединенный посредством жесткого проводника 3 и гибкого проводника 4 с катодной шиной 5. Ниже углеродного катода располагается слой 6 для термической изоляции, который расположен выше стального каркаса 7 печи. Электролизер включает в себя угольную футеровку для "окружения" ванны 9 электролитом 10 и жидким металлом 11. Анод 12 имеет несущий шток, который закреплен на анодной балке 14. Электрохимически активный катод образован жидким металлическим слоем 11. Анод удерживается в ванне 9, поддерживая пространство 15 между анодом и катодом. Анодные балки 13 и 14 подвижно удерживаются жесткой балкой 16. Вспомогательная несущая балка (не показана) использована для подъема балки при расстоянии обычно больше 25 см, как правило около 40 см. Это большое расстояние требуется для исключения частых остановок с целью репозиционирования балки.

Электролизер имеет жесткий анодный коллектор 20, соединенный с парой гибких проводников 21 и 22. Пара существенно более коротких проводников присоединена к паре анодных балок 3 и 4 соответственно. Анодные балки смонтированы одна над другой и перемещаются отдельно в цикле: сначала одна к другой, затем одна от другой. Обе балки соединены между собой посредством оси 25, обе анодные балки удерживаются внутри жесткой балки 16. Анод 12 удерживается анодным штоком 28. Однако анодный шток 28 попеременно закрепляется на одной из пары анодных балок.

На фиг. 2 представлен расширенный разрез двойной анодно-балочной системы. Каждая анодная балка 13 и 14 имеет соответствующее запорное устройство 29 и 30 соответственно.

Только в том случае, если должно быть осуществлено движение анодных балок, анодные шины могут крепиться исключительно на одной из обеих балок. При нахождении в положении покоя угольные аноды могут быть также одновременно укреплены на обеих балках. Это одновременное крепление обеспечивает преимущество, выраженное в повышенной механической надежности, а также в уменьшении потерь напряжения в местах контактов.

В каждый момент времени лишь одно устройство приводится в действие в зависимости от того, на какую анодную балку желательно закрепить анод. Например, шток 28 (на фиг. 2) закреплен посредством устройства 29 на балке 14. Корпус 31 закрывает приводной блок (не показан), который смонтирован на жесткой балке 16. Приводной блок воздействует на ось 25 с целью обеспечения перемещения анодных балок.

Преимущественно приводной блок является зубчатым осевым приводом, вращаемым реверсивно. Первое зубчатое колесо, помещенное на одном конце оси, взаимодействует со вторым колесом, приводимым в движение реверсивным двигателем. Стопоры могут располагаться на первом зубчатом колесе, взаимодействуя с первым и вторым концевыми выключателями, каждый из которых при срабатывании контактов изменяет направление вращения двигателя. Конечно, существуют различные способы перемещения анодных балок синхронно в описанном цикле, как например, с использованием гидравлических или пневматических приводных элементов, исключающих в равной степени потребность в соединительной оси. Идеей является использование пары анодных балок, перемещаемых в описанном цикле.

Фиг. 3 представляет собой поперечное сечение оси 25. Ось проходит через две анодных балки 13 и 14 и соединяет их между собой. Ось имеет две отдельные детали - верхнюю резьбовую деталь 32 и нижнюю резьбовую деталь 33, верхняя деталь имеет резьбу в одном направлении, а нижняя - в противоположном. Таким образом, одна деталь имеет левую резьбу, а другая - правую резьбу. Каждая анодная балка имеет резьбовое отверстие 34 и 35 соответственно, со встречной резьбой для взаимодействия с комплиментарной деталью оси. Таким образом, вращение оси в одном направлении будет перемещать балки одна к другой, а реверсированное вращение будет перемещать их одну от другой.

На фиг. 4 анодные балки находятся в положении максимального перемещения. В этой точке шток прикреплен к верхней балке 14 посредством запорного устройства 29, в то время как второе запертое устройство 30, которое взаимодействует с нижней балкой 13, открыто. Ось затем будет поворачиваться приводным блоком так, что балки будут двигаться одна к другой до тех пор, пока не будет достигнуто положение минимального перемещения.

На фиг. 4 две балки находятся в положении их минимального перемещения, где верхнее устройство 29 открыто, в то время как нижнее устройство 30 закрыто, таким образом, переключая шток, что анод может продолжать движение в направлении вниз, следуя за анодной балкой 13. Таким образом, одна из балок всегда движется вверх, в то время как другая всегда движется вниз. Захватывание соответствующей балки в соответствующий момент времени определяет направление движения анода.

Используя две противоположных подвижных анодных балки общее перемещение может быть ограничено примерно 5 см. Таким образом, размер перемещения анодных гибких проводников может быть сохранен небольшим, сводя к минимуму ранее описанные вредные эффекты. Также вместо длинных гибких проводников может быть использован жесткий ствол 20.

Отклонения расположения отдельных анодов могут быть легко скорректированы при использовании настоящего изобретения. Сначала при выключенном шестеренчатом осевом приводе все аноды укреплены посредством анодных запоров 30 на нижней анодной балке 13, в то время как она находится в своем верхнем положении. Любой из анодов, подлежащих подъему скорее, чем опущению, временно прикрепляется к верхней анодной балке 14 посредством запоров 29. Затем входная балка перемещается вниз, например, на 5 мм при вращении оси 25. В то же время анодная балка 14 с анодами, подлежащими подъему, перемещается вверх, например, на 5 мм. В этой точке поднимаемый анод прикреплен к балке 13 и направление вращения оси реверсируется для продолжения подъема анодов, увеличивая полюсное пространство до 10 мм. Подъемное перемещение анода в таком случае координируется с другим анодами.

Для уменьшения полюсного пространства при выключенном шестеренчатом осевом приводе все аноды прикреплены к верхней анодной балке 14. В то же время как балка достигает своего высшего положения, аноды, подлежащие опусканию, остаются закрепленными на анодной балке 14, в то время как все другие анодные штоки временно прикрепляются к нижней анодной балке 13. После того анодная балка 14 перемещается вниз на 5 мм. В то же время анодная балка 13 с оставшимися угольными анодами перемещается вверх на 5 мм. Затем все аноды прикрепляются к анодной балке 13 раньше, чем последняя переместится вниз к начальному положению балки. В течение каждой процедуры подъема или опускания при достижении исходного положения полюсное пространство выбранного угольного анода увеличивается или уменьшается на 10 мм, в то время как для "невыбранных" анодов оно уменьшается и увеличивается на 5 мм, т. е. чистое изменение составляет 0 мм.

Поскольку расходование анода составляет около 1,5-2 см в день, величина хода балки около 5 см достаточна для выполнения всех возможных движений подъема и опускания. Анодный шток поэтому может быть выполнен очень коротким и расстояние от электролитической ванны также может быть сохранено очень небольшим. Это ведет к уменьшению общей высоты электролизера.

На приводимой фиг. 6 показан пример анодных запорных устройств, использующих гидравлические зажимные элементы.

На фиг. 6 показан вид сверху анодного запорного устройства 36. Устройство 36 закреплено на анодной балке 37 и имеет зажим 38, удерживаемый на защелке 39, зажим 38 взаимодействует с анодным штоком 40 (показан пунктиром). Защелка 39 закреплена на одном конце с возможностью вращаться на держателе 41 и имеет пазовую часть 42, скользящую по штырю 43. Второй конец 44 защелки прикреплен к поршню 45, который перемещается возвратно-поступательно в цилиндре давления 46. Пара клапанов 47 и 48 расположена на противоположных сторонах поршня для управления поддерживания давления. Когда клапан 47 приводится в действие, то поршень выталкивается наружу, открывая запор (как показано на фиг. 7). Когда приводится в действие клапан 48, то поршень выталкивается внутрь, закрывая запор (как показано на фиг. 6). На фиг. 5 показан вид спереди анодного запора.

При необходимости защелки могут быть перемещены, например, если отдельный угольный электрод перегорел и должен быть заменен новым. При выполнении замены анодов оба запора на верхней анодной балке 14 и нижней анодной балке 13 открыт, а защелки перемещены так, что анодный шток свободен для перемещения.

Управление клапанами выполняется с помощью управляющего микропроцессора или другого управляющего устройства и любой известной системы, пригодной для управления возвратно-поступательным движением поршня, которые также могут быть использованы. Следует понимать, что обсуждаемые запорные устройства и связанная с ними система управления приведены лишь для примера, и что многие другие запорные устройства могут быть использованы с настоящим изобретением.

Используя две анодные балки, согласно изобретению, анодные штоки дают квазинепрерывное перемещение вниз так, что остановка, рассоединение и выполнение перемещения использования несущей вспомогательной балки перестают быть необходимыми. Изобретение также включает подъем уровня в ванне посредством одновременного поднимания и опускания одного или больше анодов, так что вытесненный объем расплава компенсируется объемом поднятых угольных анодов. Регулировка анодов во время работы обеспечивает оптимальную эффективность электролизера, поскольку устраняется необходимость в остановках для регулировки расстояния между полюсами. Следовательно, эффективность электролизера увеличивается, и он остается включенным большее время, увеличивая производительность.

Уменьшенные перемещения подъема и опускания анодных балок позволяют пересмотреть конструкцию электролизера в части использования по существу жесткого ствола в присоединении анода/катода, а также обойтись и без вспомогательного поперечного рычага, который ранее приводит к издержкам в виде заметного усилия при работе с каждой отдельной электролитической ячейкой. Кроме того, анодный шток может быть выполнен много короче, что ведет к заметной экономии в виде анода и материала.

Хотя описанный электролизер может быть использован не только для производства алюминия. Описание оси и приводной комбинации для одновременного поднимания и опускания анодной балки является иллюстративным в том смысле, что оно показывает один из путей достижения желаемого эффекта, и понятно, что другие средства для обеспечения собственного цикла для двойной анодно-балочной системы лежат в пределах задач настоящего изобретения. Также, хотя обсуждались подвижные аноды с неподвижными катодами, является очевидным то, что подвижные катоды с подвижными анодами или без них могут также быть полезными в этом изобретении. (56) Патент Франции N 2517704, кл. C 25 C 3/12, 1983.

, Использование: алюминиевое производство. Сущность: для регулирования расстояния между анодами и катодами в электролизере две анодные балки соединены подвижно посредством оси, имеющей в верхней и нижней частях встречную резьбу. Балки могут перемещаться навстречу одна другой и в противоположном направлении. Балки могут перемещаться циклически или постоянно в зависимости от процесса. В результате увеличивается производительность электролизера. 7 ил.

Авторы

Даты

1994-04-15—Публикация

1990-01-24—Подача