Изобретение касается способа получения кристаллических цеолитовых алюмосиликатов с молярным отношением, равным 20. Цеолитные алюмосиликаты получают посредством гидротермической кристаллизации из реакционного состава, содержащего SiO2 и Al2O3, или их гидратированные производные, либо силикаты щелочных металлов и алюминаты, минерализаторы, затравочные зародыши кристаллизации, а если это необходимо, то и органические соединения аммония или регулирования структуры в водной щелочной среде.

Известен способ синтеза пентасилцеолитов, особенно тех, которые имеют следующие молярные отношения:

OH/SiO2 = 0,07 - 10

SiO2/Al2O3 = 5 - 100

H2O/SiO2 = 1 - 240

Однако этот способ успешен только для синтезирования достаточно чистой фазы ZSM-5 цеолита, если применяют органические амины с функцией, определяющей структуру, т.е. функция эталона, например соединения тетрапропиленаммония.

Пентасилцеолиты определены по типу их структуры, точнее по их XRD. ZSM-5 - это торговая марка пентасилцеолита фирмы Мобил Ойл Корп.

Известны способы проведения синтеза пентасилцеолитов без необходимости очень дорогостоящих, токсичных и легко воспламеняемых аминовых соединений. Кроме того, раскрыты заместители для этих аминов. Помимо того, что они дорогостоящие, токсичные и легковоспламеняемые, такие амины являются неблагоприятными, поскольку они подвергаются термическому разложению, которое может разрушить структуру цеолита.

Известен способ, направленный в сторону улучшения реакционной способности исходных материалов SiO2 и Al2O3.

Известен способ, в котором применяют алюмосиликат, специально подвергшийся старению, который, однако, является достаточно аморфным по отношению к рентгеновским лучам, в качестве геля для зарождения центров кристаллизации. Этот способ исключает применение органических аминовых соединений.

Известны алюмосиликаты, имеющие цеолитовую структуру и способы их получения. Синтез цеолитов проводят без добавления органического соединения, но в присутствии фосфата алюминия. Однако этот способ дает цеолиты, которые содержат фосфат.

При нормальных условиях синтез цеолитов без применения органических соединений протекает очень медленно. Таким образом, нет способов для крупносерийного производства, в которых бы не применяли органические шаблоны для получения алюмосиликатов с высоким содержанием двуокиси кремния (Синтез алюмосиликатных цеолитов с высоким содержанием двуокиси кремния. - Jacobs P.A. and Martens I.A. Stud. Surf. Sci, 33, 1987, Catal с. 143).

Известно, что образование алюмосиликатов, состоящих из кристаллической решетки цеолита из SiO4 и AlO4 - тетраэдра, образование зародышей цеолитов и рост кристаллов цеолита происходит посредством обратимых реакций, которые зависят от химических равновесий и могут смещаться в различных направлениях в зависимости от температуры, отношения гидротермического давления и концентрации реагентов (например, насыщенные или ненасыщенные). В синтезе кристаллических алюмосиликатных материалов желательно достичь по возможности полной конверсии в кристаллической алюмосиликат и при этом исключить обе вторичные фазы (например, кристобалит) и аморфную фазу. Проведение реакций по существу при атмосферном давлении дает дополнительные преимущества.

Высокие температуры, т.е. температуры свыше 200оС, и соответственно высокие скорости реакций дают преимущества при образовании кристаллического алюмосиликата. Однако высокие температуры (свыше 200оС) увеличивают вероятность образования вторичных фаз.

Целью изобретения является создание способа, проводимого по существу при атмосферном давлении, для получения кристаллических цеолитовых алюмосиликатов при молярном отношении SiO2:Al2O3 ≥ 20 посредством гидротермической кристаллизации и без применения органических соединений. Этот способ можно проводить в промышленных масштабах, причем он дает продукт - кристаллических алюмосиликат, который свободен от вторичных кристаллических фаз.

Изобретение касается способа получения кристаллических цеолитовых алюмосиликатов, который включает стадию приготовления суспензии реагентов при следующем отношении реагентов

SiO2/Al2O3 = 20 - 60

OH-/SiO2 = 0,1 - 0,2

H2O/SiO2 = 20 - 60

Суспензию реагентов смешивают и нагревают до температуры между примерно 240 и 325оС для образования смеси для кристаллизации. Смесь для кристаллизации поддерживают при указанной температуре в течение 1 - 20 мин для осуществления первой стадии кристаллизации, Затем эту смесь охлаждают до температуры 50 - 100оС. После этого смесь подвергают второй стадии кристаллизации, которую проводят в открытой емкости при 50 - 100оС в течение 1 - 100 ч для образования кристаллического цеолитового алюмосиликата.

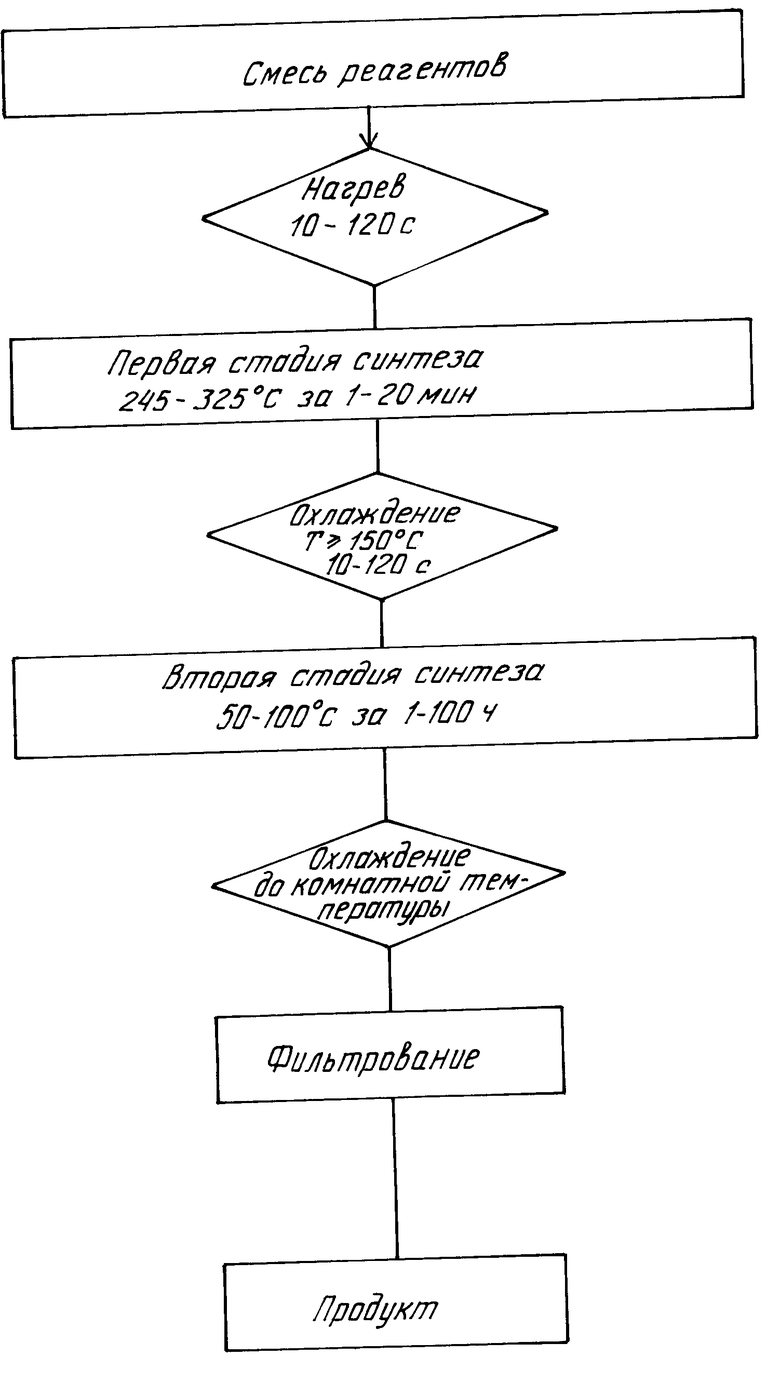

На фиг. 1 показана технологическая схема способа синтеза цеолита.

Предлагается способ быстрой кристаллизации алюмосиликата по существу при атмосферном давлении. Способ исключает образование нежелательных вторичных фаз благодаря применению двух стадий кристаллизации.

Во время первой стадии реагенты, включая жидкое стекло, растворы сульфата алюминия и сульфата натрия и серную кислоту, смешивают и нагревают до 245 - 325оС. Смешивание начальной суспензии реагентов можно осуществлять периодически, т. е. порциями, хранимыми 0 - 14 дней, и затем подвергать ее непрерывно первой стадии кристаллизации при высокой температуре и высоком давлении. Смешивание можно также осуществлять непрерывно в статическом устройстве и сразу подвергать непрерывно первой стадии кристаллизации при высокой температуре и давлении.

Начальная кристаллизация требует температуры свыше 100оС. Таким образом по крайней мере первая стадия должна проводиться при аутогенном давлении. Значение рН 10 - 12. Смесь предварительно обрабатывают в условиях турбулентного потока для приготовления смеси для кристаллизации. Турбулентный поток ускоряет смешивание и передачу тепла, уменьшая кристаллизации, которые происходят до достижения предпочтительной температуры и смеси реагентов.

Условия турбулентного потока при смешивании предпочтительны, но не обязательны. Условия турбулентного потока экономят время, например со статическими устройствами, и, конечно, упрощают теплопередачу. На первой стадии кристаллизации турбулентный поток необходим. Он ускоряет кристаллизацию требуемого продукта и исключает образование нежелательных побочных продуктов. После нагрева и смешивания реагентов в условиях турбулентного потока проводят первую стадию кристаллизации посредством поддержания в смеси заданной температуры между примерно 245 и 325оС в течение 1 - 20 мин.

Первую стадию кристаллизации необходимо проводить в устройстве, например трубчатом реакторе, при предлагаемых высокой температуре и высоком давлении. Требуются условия турбулентного потока (число Рейнольдса должно быть выше 2000). Время нахождения зависит от типа устройства, однако оно должно быть в пределах, 1-20 мин. Затем температуру смеси для кристаллизации уменьшают до 150оС до тех пор, пока не будет достигнута вторая стадия кристаллизации. Предпочтительный интервал температур смеси реагентов для второй стадии кристаллизации находится между примерно 50 и 100оС.

Вторую стадию кристаллизации проводят в открытой емкости. Условия кристаллизации на второй стадии поддерживают в течение 60 - 240 ч. Таким образом, условия, которые поддерживаются во время второй стадии кристаллизации, следующие: температура 50-100оС, давление 1 атм, медленное перемешивание 0,1-1 Гц. После завершения второй стадии кристаллизации смесь охлаждают примерно до комнатной температуры, фильтруют и получают алюмосиликатный материал, содержащий кристаллический алюмосиликат.

Вторую стадию кристаллизации следует проводить в автоклавах или в другом трубчатом реакторе при аутогенном давлении. Температура (давление непосредственно связано с давлением пара) и время указаны в тексте описания. Числа Рейнольдса могут быть ниже 200 (нормальное перемешивание в случае применения автоклавов).

Предпочтительно первую стадию кристаллизации начинают путем смешивания и нагрева реагентов в течение примерно 1 мин от температуры окружающей среды до 250-325оС. После выдерживания в течение 5 - 15 мин при выбранной максимальной температуре смесь для кристаллизации быстро охлаждают (в течение примерно 1 мин) от начальной температуры стадии кристаллизации до температуры ниже 100оС.

Способ осуществляют следующим образом.

Суспензию реагентов, например, из жидкого стекла, сульфата алюминия, сульфата натрия и серной кислоты, имеющую следующее молярное отношение

SiO2/Al2O3 = 20 - 60

OH-/SiO2 = 0,10 - 0,2

H2O/SiO2 = 20 - 60, подают в приемную камеру поршневого диафрагменного насоса.

Растворы или суспензии реагентов смешивают до накачки или реагенты вводят отдельно. Насос подает суспензию реагентов в систему трубопроводов, состоящую из нескольких теплообменников (обычно 3-4), которые сконструированы так, что определенное количество суспензии можно нагревать в течение примерно 1 мин, от температуры окружающей среды до 17-300оС (пар под высоким давлением, нагретое термомасло, соль).

Часто в высокотемпературных процессах нагрева используют смеси расплавов солей, например Хитекс, которые можно применять при 150 - 540оС.

В качестве источника тепла для теплообменников можно также применять электрический нагрев. После смешивания и нагрева в системе трубопроводов суспензия реагентов образует смесь для кристаллизации, в которой начинается процесс кристаллизации. После обработки в теплообменниках смесь для кристаллизации подают в сегмент трубы, имеющий определенную длину. Длина сегмента трубы достаточна, чтобы смесь для кристаллизации находилась там 5 - 15 мин при температуре первой стадии кристаллизации 340 - 325оС. Диаметр трубы выбран такой, чтобы турбулентный поток бульона для кристаллизации достигался при определенном давлении и скорости потока. В общем для сегментов трубы, имеющих длину 1000 - 5000 м, выбирают диаметры трубы 1 - 5 см.

После прохождения через сегмент трубы в течение времени нахождения и обработки на первой стадии кристаллизации бульон для кристаллизации охлаждают путем снятия давления либо теплообмена до температуры, требуемой для второй стадии кристаллизации 50 - 100оС. Смесь охлаждается при снятии давления, исходное и конечное давление составляет 60-150 бар. Дальнейший рост кристаллов происходит во время этой второй стадии кристаллизации. Вторую стадию кристаллизации проводят в открытой емкости в течение 40 - 240 ч. Предпочтительно во время второй стадии кристаллизации бульон для кристаллизации перемешивают.

Для достижения оптимальной кристалличности в бульон для кристаллизации добавляют зародыши центров кристаллизации в начале второй стадии кристаллизации. Зародыши центров кристаллизации (объем.) можно также добавлять в начальную суспензию реагентов. Зародыши кристаллизации содержат, например, материал из примера 1 или 5.

Диаметры трубы и скорости потока, необходимые для получения турбулентного потока, для суспензий, которые были описаны. Параметры, необходимые для достижения турбулентного потока, описаны как число Рейнольдса свыше 5˙ 104. Уровень турбулентности, который нашли полезным в осуществлении способа смешивания и нагрева согласно настоящему изобретению, отличается следующим интервалом параметров: число Рейнольдса > 5˙ 104.

Проведение второй стадии кристаллизации в открытых емкостях имеет некоторые преимущества: недорогое устройство, низкие расходы на энергию, большая безопасность для персонала, незначительная опасность кристаллизации нежелательных побочных продуктов, а также имеет некоторые недостатки: медленная кристаллизация, необходимость большого количества затравок. Большое количество, указанное в примерах, реально.

Нижний предел температур для второй стадии кристаллизации может быть установлен на 50оС.

П р и м е р 1. Готовили суспензию реагентов, состоящую из раствора натриевого жидкого стекла, сульфата алюминия, сульфата натрия и серной кислоты при молярных отношениях:

SiO2/Al2O3 = 27

OH-/SiO2 = 0,14

H2O/SiO2 = 30

Для определения количества реагентов необходимо указанные числа умножить на следующие коэффициенты: 3,2 - для натриевого жидкого стекла, 0,29 - для сульфата алюминия, 0,04 - для сульфата натрия, 0,21 - для серной кислоты, 7,2 - для воды.

Значение ОН- устанавливается из содержания Na2O в жидком стекле Na2O + +H2O ->>2NaOH.

Суспензию, имеющую температуру 60оС, подавали непрерывно при скорости 3 м3/ч из резервуара поршневого насоса. Этот реакционный состав нагревался в течение 1 мин до 270оС в системе трубопроводов, имеющей четыре теплообменника, для приготовления смеси для кристаллизации. После нахождения в течение 10 мин при этой температуре в сегменте трубы смесь для кристаллизации охлаждали при 95оС. Затем смесь для кристаллизации помещали в открытые емкости и перемешивали при постоянной температуре 90оС в течение 60 ч. После этого смесь для кристаллизации профильтровали и получили отжатый осадок, содержащий 50% пентаксилцеолитов. Помимо аморфных частей дополнительные вторичные кристаллические фазы не присутствовали в отжатом осадке.

П р и м е р 2. Суспензию реагентов, состоящую из растворов натриевого жидкого стекла, сульфата алюминия, сульфата натрия и серной кислоты при молярных отношениях: SiO2/Al2O3 = 27, OH-/SiO2 = =0,14, H2O/SiO2 = 30 - и имеющую температуру 60оС, непрерывно накачивали при скорости 3 м3/ч из резервуара поршневого насоса. В течение 1 мин суспензию нагревали до 270оС в системе трубопроводов, имеющей три теплообменника, для приготовления смеси для кристаллизации.

После нахождения в течение 10 мин при этой температуре в сегменте трубы смесь для кристаллизации охлаждали до 95оС. Затем смесь для кристаллизации помещали в открытые емкости. После этого смесь для кристаллизации перемешивали, а температуру поддерживали постоянно 95оС в течение 60 ч. Затем смесь для кристаллизации профильтровали и получили отжатый осадок, содержащий 80% пентаксилцеолитов. Помимо аморфных частей другие дополнительные вторичные кристаллические фазы не присутствовали в отжатом осадке.

Пpодукт из примера 1 также добавили в открытые емкости для образования зародышей кристаллизации (добавили 100 мас.% на основе SiO2 в начальной суспензии реагентов).

П р и м е р 3. Продукт из примера 1 добавили (2 мас.%/100 мас.% SiO2 в растворе) в суспензию реагентов, состоящую из растворов натриевого жидкого стекла, сульфата алюминия, сульфата натрия и серной кислоты при молярных отношениях: SiO2/Al2O3 = 27, OH-/SiO2 = 0,14, H2O/SiO2= = 30 - и имеющую температуру 60оС. Продукт из примера 1 добавляли для образования зародышей кристаллизации. Эту суспензию реагентов подавали непрерывно со скоростью 3 м3/ч из контейнера приемника поршневого насоса и нагревали в течение 1 мин до 270оС в системе трубопроводов, имеющей три теплообменника, для образования смеси для кристаллизации. После нахождения в течение 10 мин при этой температуре в секции трубы, предназначенной для нахождения в ней смеси в течение определенного отрезка времени, бульон охлаждали при 95оС. Затем смесь для кристаллизации помещали в открытые емкости и перемешивали при 95оС в течение 60 ч.

После этого смесь для кристаллизации профильтровали и получили отжатый осадок, содержащий 50% пентаксилцеолитов. Помимо аморфных частей в отжатом осадке отсутствовали дополнительные вторичные кристаллические фазы.

П р и м е р 4. Продукт из примера 1 добавили (2 мас.%/об., см. пример 2) в суспензию реагентов, состоящую из растворов натриевого жидкого стекла, сульфата алюминия, сульфата натрия и серной кислоты при молярных отношениях: SiO2/Al2O3 = 27, OH-/SiO2 = 0,14, H2O/SiO2 = 30 - и имеющую температуру 90оС. Продукт из примера 1 добавляли для образования зародышей кристаллизации. Эту суспензию реагентов подавали непрерывно со скоростью 3 м3/ч из контейнера приемника поршневого насоса и нагревали в течение 1 мин до 26-70оС в системе трубопроводов, имеющей три теплообменника для образования смеси для кристаллизации. После нахождения в течение 10 мин при этой температуре в сегменте трубы смесь для кристаллизации охлаждали до 95оС. Затем смесь для кристаллизации помещали в открытые емкости и перемешивали. Продукт из примера 1 также добавляли в открытые емкости для образования зародышей кристаллизации (добавили 100 мас.% на основе SiO2 в начальной суспензии реагентов). Температуру поддерживали постоянной 96оС в течение 40 ч.

Затем смесь для кристаллизации профильтровывали и получили отжатый осадок, содержащий 80% пентасилцеолитов. Помимо аморфных частей дополнительные вторичные кристаллические фазы не присутствовали в отжатом осадке.

П р и м е р 5. Суспензию реагентов, состоящую из растворов натриевого жидкого стекла, сульфата алюминия, сульфата натрия и серной кислоты при молярных отношениях: SiO2/Al2O3 = 40, OH-/SiO2 = =0,14, H2O/SiO2 = 40 - и имеющую температуру 60оС, постоянно закачивали со скоростью 3 м3/ч из приемника поршневого насоса. Суспензию нагревали в течение 1 мин до 270оС в системе трубопроводов, имеющей три теплообменника для образования смеси для кристаллизации. После нахождения в течение 10 мин при этой температуре в сегменте трубы, предназначенном для нахождения в течение определенного времени, суспензию охлаждали до 95оС. Затем смесь для кристаллизации помещали и перемешивали при постоянной температуре 95оС в течение 60 ч.

Смесь для кристаллизации затем профильтровали и получили отжатый осадок, содержащий 20% пентасилцеолитов. Помимоаморфных частей дополнительные вторичные кристаллические фазы не присутствовали в отжатом осадке.

П р и м е р 6. Суспензию реагентов, состоящую из растворов натриевого жидкого стекла, сульфата алюминия, сульфата натрия и серной кислоты при молярных отношениях: SiO2/Al2O3 = 40, OH-/SiO2 = 0,14, H2O/SiO2 = 40 - и имеющую температуру 60оС, накачивали постоянно со скоростью 3 м3/ч из резервуара поршневого насоса. Суспензию нагревали в течение 1 мин до 270оС в системе трубопроводов, имеющей три теплообменника, для образования смеси для кристаллизации. После нахождения в течение 10 мин при этой температуре в сегменте трубы, предназначенной для нахождения в течение определенного отрезка времени, суспензию охлаждали до 95оС. Затем смесь для охлаждения помещали в открытые емкости и перемешивали. Продукт из примера 5 добавляли в открытые емкости для образования зародышей кристаллизации (добавляли по весу на основе SiO2 в начальной суспензии реагентов). Температуру поддерживали постоянной при 95оС в течение 60 ч.

Затем смесь для кристаллизации профильтровали и получили отжатый осадок, содержащий 70% пентасилцеолитов. Помимо аморфных частей дополнительные вторичные кристаллические фазы не присутствовали в отжатом осадке.

П р и м е р 7. Продукт из примера 5 добавляли (2 мас.%/об., см. пример 3) в суспензию реагентов, состоящую из растворов натриевого жидкого стекла, сульфата алюминия, сульфата натрия в серной кислоте при молярных отношениях: SiO2/Al2O3 = 40, OH-/SiO2 = 0,14, H2O/SiO2 = 40 - и имеющую температуру 60оС. Продукт из примера 5 добавляли для образования зародышей кристаллизации. Эту суспензию реагентов подавали непрерывно со скоростью 3 м3/ч из контейнера приемника поршневого насоса и нагревали в течение 1 мин до 250оС в системе трубопроводов, имеющей три теплообменника, для образования смеси для кристаллизации. После нахождения в течение 10 мин при этой температуре в сегменте трубы, предназначенном для нахождения в течение определенного отрезка времени, смесь охлаждали до 95оС. Затем бульон для кристаллизации помещали в открытые емкости и перемешивали при постоянной температуре 95оС в течение 60 ч.

Смесь для кристаллизации профильтровали и получили отжатый осадок, содержащий 40% пентасилцеолитов. Помимо аморфных частей дополнительные вторичные кристаллические фазы не присутствовали в отжатом осадке.

П р и м е р 8. Продукт из примера 5 добавили (2 мас.%/об.) в суспензию реагентов, состоящую из растворов натриевого жидкого стекла, сульфата алюминия, сульфата натрия и серной кислоты при молярных отношениях: SiO2/Al2O3 = 40, OH-/SiO2 = =0,14, H2O/SiO2 = 40 (см. пример 5) - и имеющую температуру 60оС. Эту суспензию реагентов подавали непрерывно со скоростью 3 м3/ч из контейнера приемника поршневого насоса и нагревали в течение 1 мин до 270оС в системе трубопроводов, имеющей три теплообменника, для образования смеси для кристаллизации. После нахождения в течение 10 мин при этой температуре в сегменте трубы смесь охлаждали до 95оС. Затем смесь для кристаллизации помещали в открытые емкости и перемешивали. В открытые емкости также добавляли продукт из примера 1 (100 мас.% на основе в начальной суспензии реагентов). Температуру поддерживали постоянной при 95оС в течение 40 ч.

Смесь для кристаллизации затем профильтровали и получили отжатый осадок, содержащий 80% пентасилцеолитов. Помимо аморфных частей дополнительные вторичные кристаллические фазы не присутствовали в отжатом осадке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ЦЕОЛИТНЫХ АЛЮМОСИЛИКАТОВ С МОЛЯРНЫМ ОТНОШЕНИЕМ SiO/AlO НЕ МЕНЕЕ 20 | 1990 |

|

RU2018485C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КРИСТАЛЛИЧЕСКОГО АЛЮМОСИЛИКАТА | 1990 |

|

RU2066675C1 |

| СИНТЕТИЧЕСКИЙ КРИСТАЛЛИЧЕСКИЙ АЛЮМОСИЛИКАТ | 1991 |

|

RU2042621C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТОВ ГАЛЛИЯ С АТОМНЫМ ОТНОШЕНИЕМ Si/σa ≥ 20 | 1991 |

|

RU2041860C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ГАЛЛОСИЛИКАТА С ЦЕОЛИТНОЙ СТРУКТУРОЙ И АТОМНЫМ ОТНОШЕНИЕМ Si/Ga ≥ 5 | 1991 |

|

RU2044690C1 |

| Способ получения модифицированного цеолита | 1989 |

|

SU1799354A3 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ИЗОМЕРИЗАЦИИ С*008-АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2094419C1 |

| СИНТЕТИЧЕСКИЙ КРИСТАЛЛИЧЕСКИЙ АЛЮМОСИЛИКАТ КАК КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ КАТАЛИТИЧЕСКИХ ПРЕВРАЩЕНИЙ УГЛЕВОДОРОДОВ | 1994 |

|

RU2083281C1 |

| КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТОПОДОБНЫЙ ГАЛЛОСИЛИКАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ОСНОВА КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1992 |

|

RU2076845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕОЛИТА-А, ПРИГОДНОГО В КАЧЕСТВЕ ДЕТЕРГЕНТНОЙ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ | 2000 |

|

RU2248939C1 |

Изобретение относится к способам получения кристаллических цеолитных алюмосиликатов с отношением SiO2/Al2O3= 20 или больше. Сущность изобретения: проводят двустадийный процесс кристаллизации реакционной смеси, содержащей реагенты при следующих молярных соотношениях: SiO2/Al2O3= 20-60, OH-/SiO2= 0,1-0,2, H2O/SiO2= 20-60 Первую стадию проводят при 240 - 325°С в течение 1-20 мин, вторую стадию в открытой емкости при 50 -100°С в течение 60-240 ч. После первой стадии кристаллизации смесь охлаждают в течение 10-120 с. В реакционную смесь вводят минерализаторы и затравку в количестве 5-400 мас. % от количества SiO2 в смеси. 3 з.п. ф-лы, 1 ил

Si O2 : Al2O3 = 20 - 60;

OH- : SiO2 = 0,1 - 0,2;

H2O : SiO2 = 20 - 60,

полученную реакционную смесь нагревают в течение 10 - 120 с до 245 - 325oС, гидротермальную кристаллизацию проводят в две стадии, сначала в течение 1 - 20 мин при той же температуре, затем реакционную смесь охлаждают не менее чем на 150oС и вторую стадию кристаллизации проводят при температуре менее или равной 100oС.

| Джэкобс П.А | |||

| и Мартенс Д.А | |||

| Stud | |||

| Surf | |||

| Sci | |||

| Catal | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1995-01-20—Публикация

1990-06-13—Подача