Изобретение относится к непрерывной гальванической обработке металлических полос с помощью растворимых анодов. В описании дается ссылка на электролитическое покрытие цинком. Однако в объеме изобретения предусматривается возможность нанесения любого электролитического покрытия другими металлами.

Известны различные типы горизонтальных ячеек для непрерывного электролитического нанесения цинка на полосовой материал.

В первом известном типе установок электролитическое покрытие цинком выполняют с обеих сторон полосы одновременно с помощью балочных растворимых электродов, расположенных над и под полосой поперек нее. Установки такого типа имеют тот недостаток, что анодные брусья срабатываются неравномерно вдоль их ширины, т. е. их износ в центральной части больше, чем по краям и поэтому расстояние между обрабатываемой полосой и центральной частью анодных брусьев постепенно увеличивается и становится больше, чем расстояние между полосой и краям анодных брусьев. При этом, поскольку процесс нанесения покрытия зависит от расстояния между полосой и анодом, в результате появляется неоднородность самого покрытия в поперечном относительно полосы направлении. Еще одним недостатком является необходимость останавливать установку для замены сработанных анодных брусьев, поскольку эта операция не может быть осуществлена во время работы. И наконец такая установка не может быть быстро и легко приспособлена для нанесения цинкового покрытия только на одну сторону полосы.

В другом известном типе горизонтальных электролитических ячеек полоса для нанесения цинка только на одну из ее сторон разматывается из бухты вне электролитической ванны и отклоняется посредством изгиба с помощью валков таким образом, что сторона ее, подлежащая обработке, проходит с погружением в электролитическую ванную. Нанесение цинка осуществляется на нижнюю поверхность полосы с помощью растворимых анодов, располагаемых вдоль полосы, поддерживаемой изогнутыми поверхностями. Замена анодных брусьев осуществляется непрерывно без необходимости останавливать установку. Хотя такой тип установки имеет преимущества по сравнению с первым типом, описанным выше, он не может быть приспособлен для нанесения цинка на обе стороны полосы. Кроме того, в случае покрытия полос со сравнительно большой толщиной изогнутая часть полосы может оказаться источником дополнительных трудностей и удорожания процесса. Кроме того, из-за так называемого краевого эффекта слой металла, осаждаемого у продольных краев полосы, имеет большую толщину, чем покрытие в центре полосы, а также структуру губки, из которой легко выкрашиваются частицы, которые загрязняют ванну и захватываются уплотнениями, что создает проблему появления на поверхности ленты царапин.

В том случае, когда цинковое покрытие должно быть нанесено только на одну поверхность полосы, из-за краевого эффекта происходит заливание и другой поверхности. В тех случаях, когда неравномерная толщина покрытия считается неприемлемой, в настоящее время края просто обрезают, что связано с потерями материала, дополнительной работой и связанными с этим затратами.

Целью изобретения является создание горизонтальной электролитической ячейки для непрерывной обработки полосового материала с помощью растворимых электродов, располагаемых по длине полосы, позволяющей выбирать режим обработки только одной стороны полосы или обеих ее сторон. Кроме того, в каждый момент времени должна осуществляться оптимальная циркуляция раствора электролита в емкости ванны с одной и другой стороны полосы, а нанесенное покрытие должно быть достаточно плотным и имеющими хорошее сцепление с поверхностью материала обрабатываемой полосы. В установке не должно быть фиксированного уплотнения, что снимает проблему образования на поверхности полосы царапин. Кроме того, расположение экранирующих элементов должно быть приспособлено к боковым колебаниям полосы.

Это достигается благодаря тому, что в горизонтальной электролитической ячейке для непрерывной металлизации полосы поддерживаются принудительное питание и равномерное распределение электролита в ванне с помощью толкательных устройств для проталкивания анодов, скользящих элементов и экранирующих V-образных элементов, расположенных с возможностью горизонтального перемещения, при этом скользящие элементы жестко смонтированы с экранирующими элементами, а верхние и нижние аноды установлены с возможностью горизонтального перемещения. Токопроводящие шины выполнены с наклоненными несущими поверхностями. Изобретение позволяет обеспечить жесткую монтировку верхних токопроводящих шин с подъемно-опорными стержнями, а также выполнить скользящие элементы в виде винтовой пары вала и гаек, установленных с возможностью возвратно-поступательного перемещения, при этом вал выполнен с поршнем - цилиндром, установленным с возможностью осевого перемещения.

Основное преимущество изобретения состоит в том, что получаемое с его помощью покрытие обладает достаточной плотностью и высокой адгезией к поверхности обрабатываемой полосы материала. Кроме того, изобретение позволяет обеспечить оптимальную циркуляцию электролита в ванне при различных условиях проведения процесса, осуществить обработку только одной стороны полосы или обеих ее сторон, а также выполнить емкость электролитической ванны симметричной, благодаря чему ячейка может работать при потоке электролита как совпадающем по направлению с движением ленты, так и противоположном этому направлению.

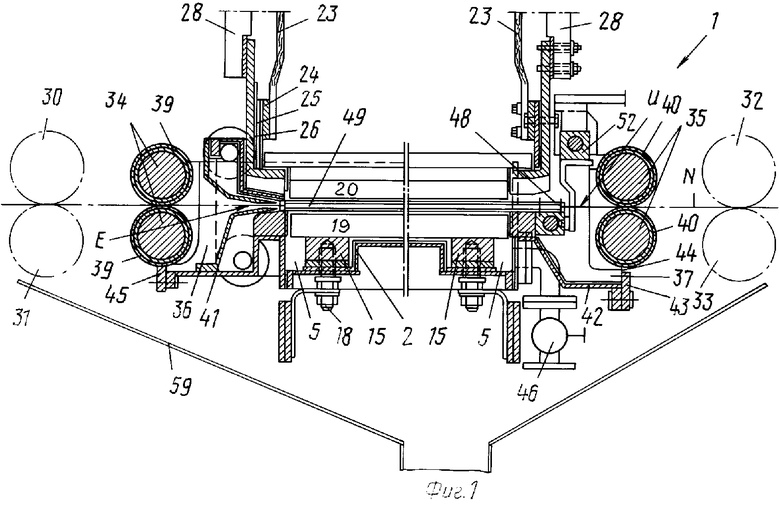

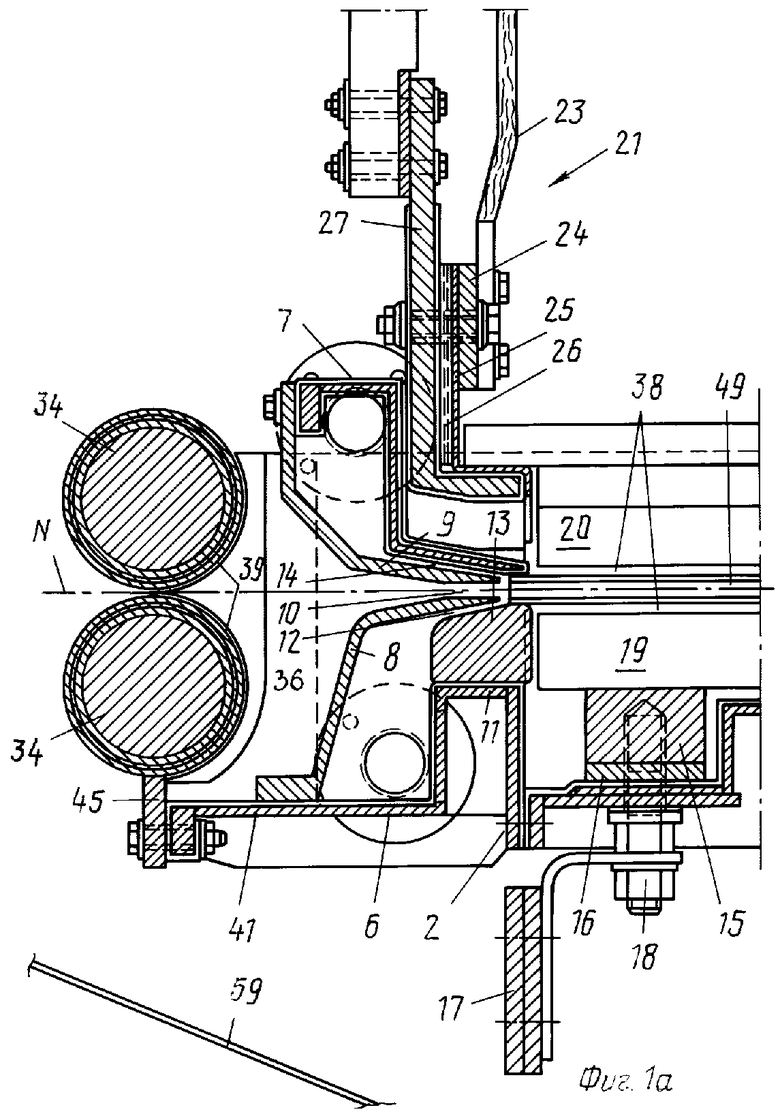

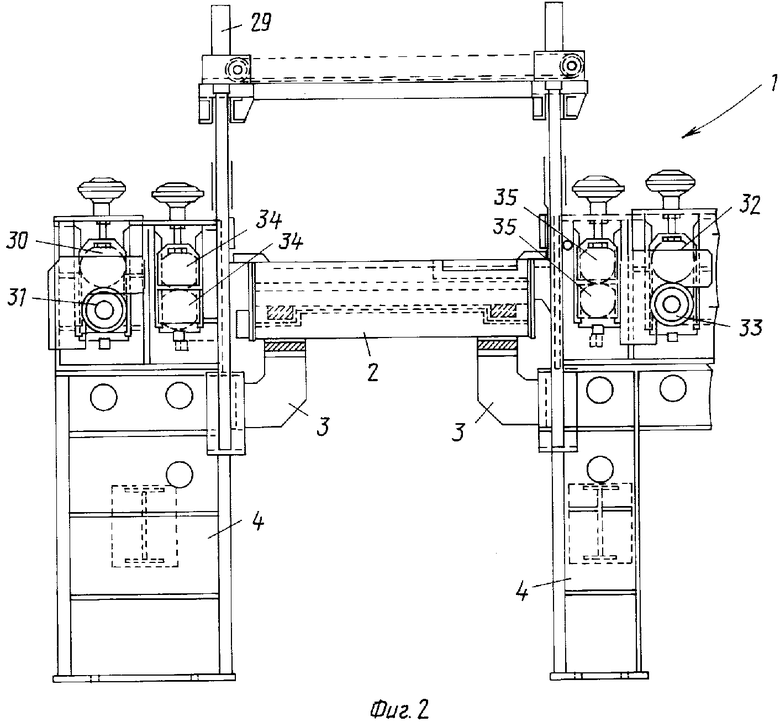

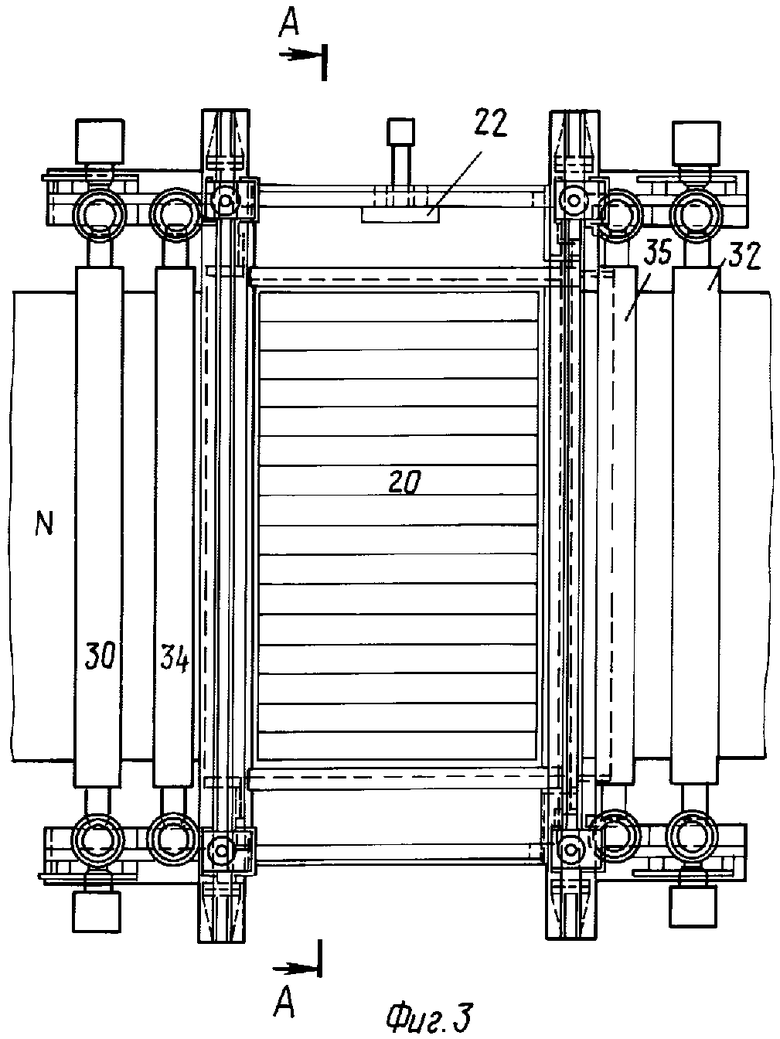

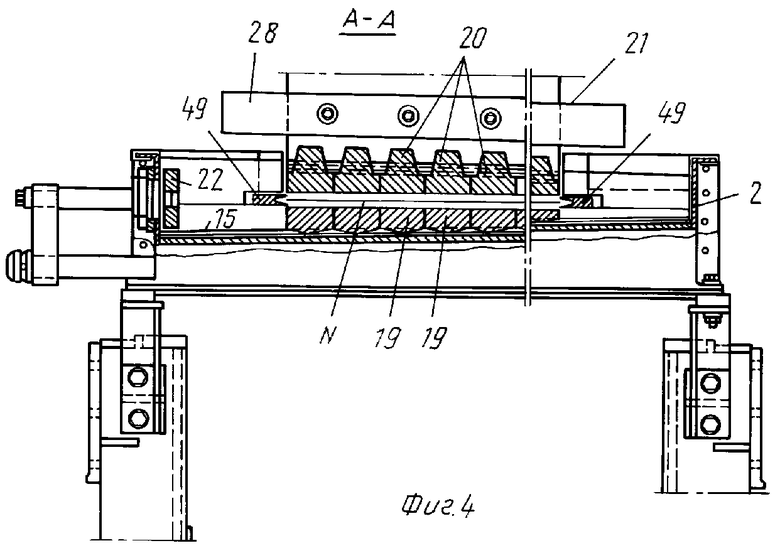

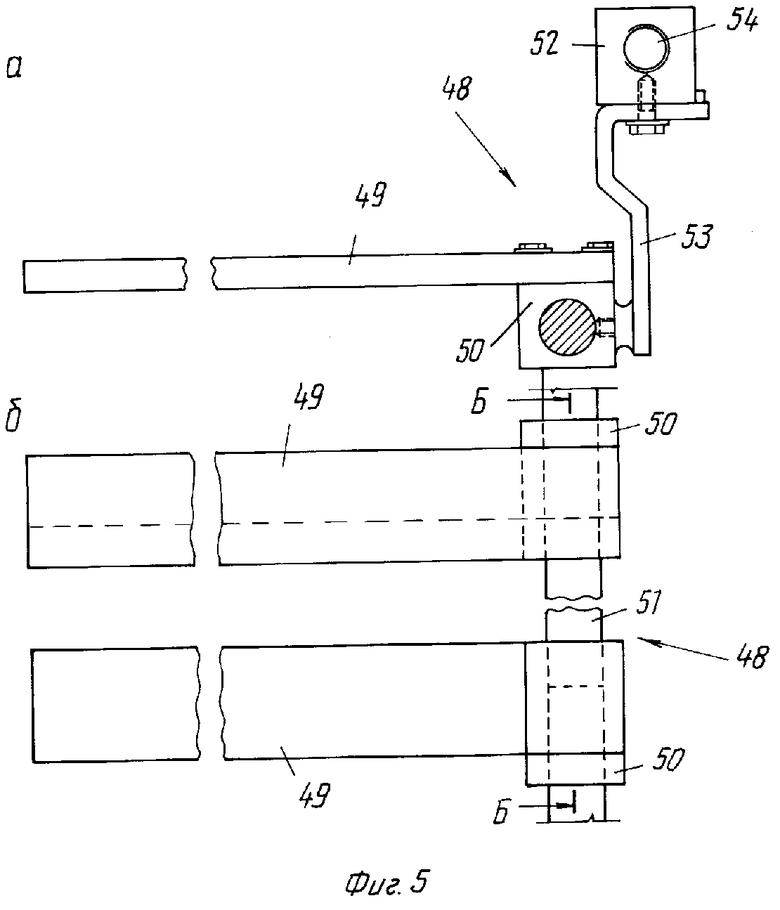

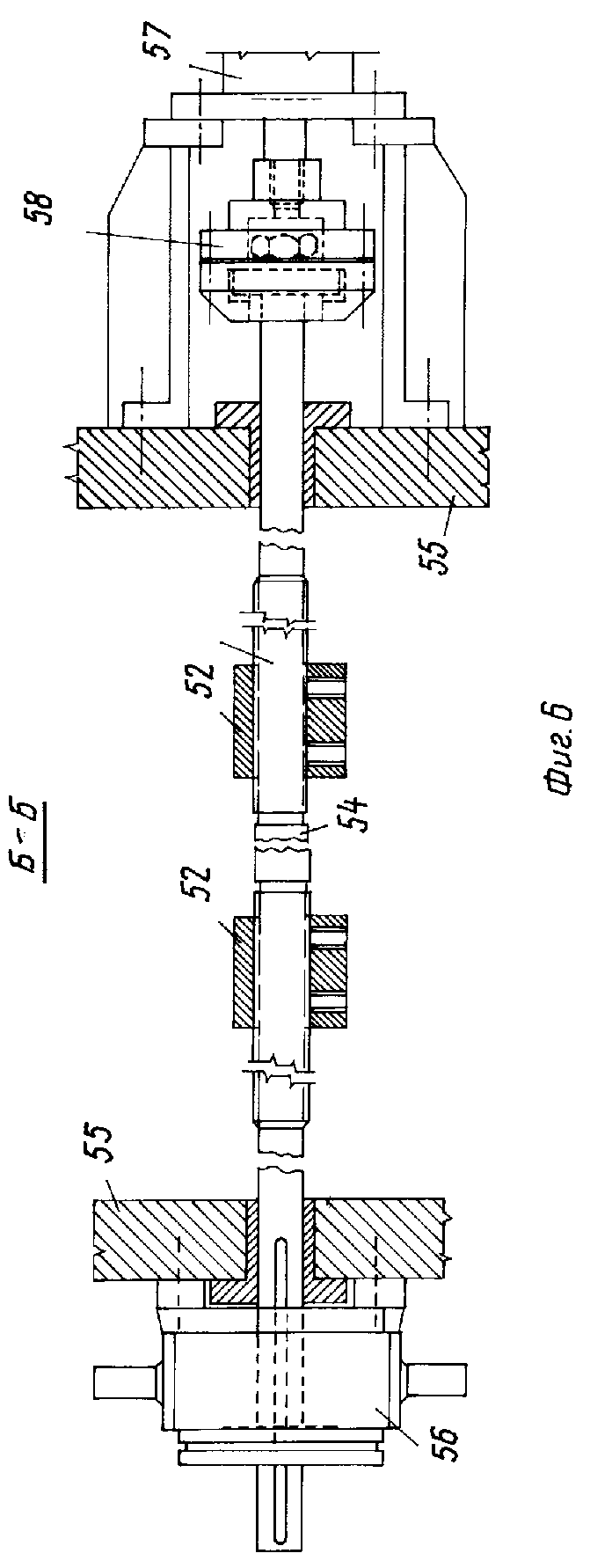

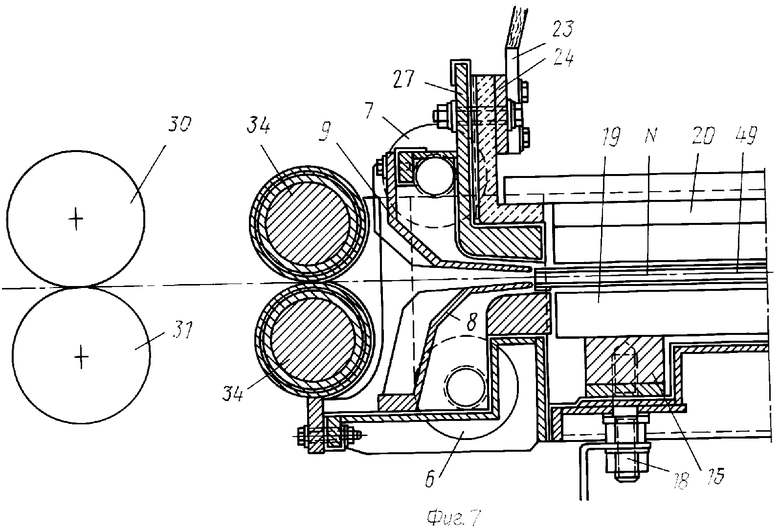

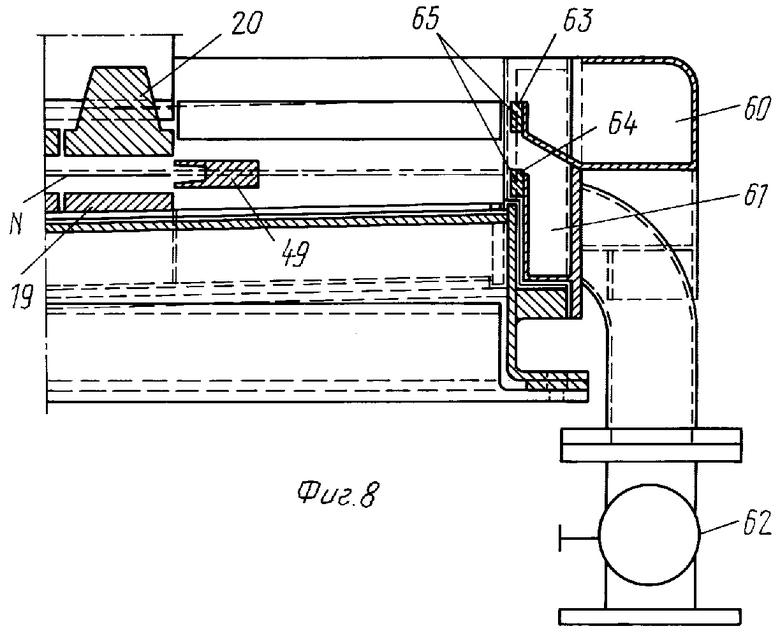

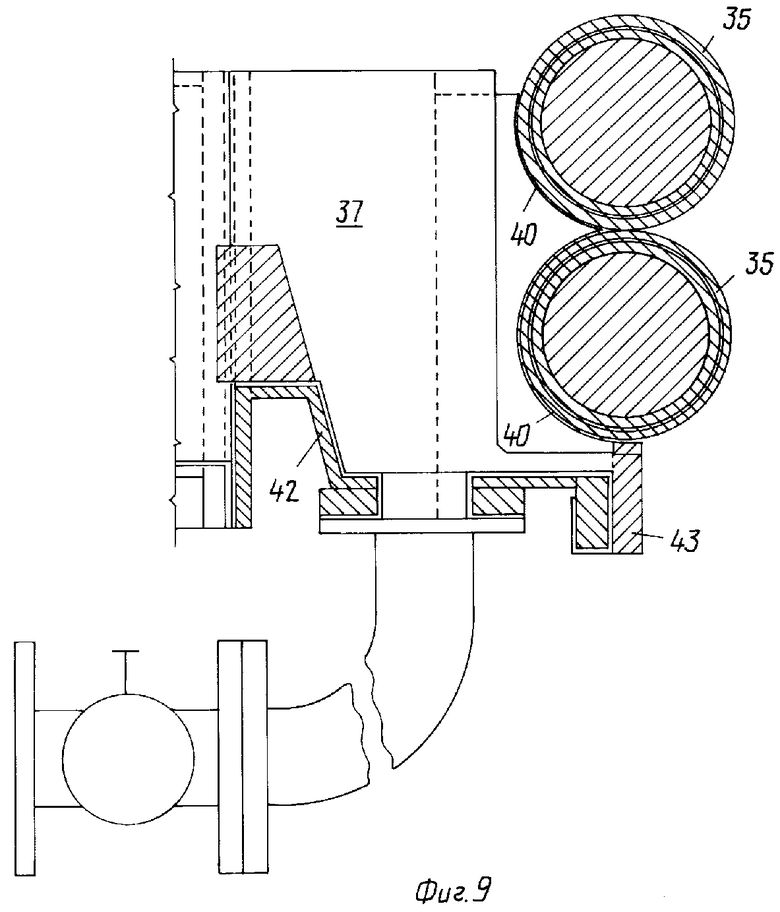

На фиг. 1 схематически показано продольное сечение горизонтальной ячейки для непрерывной электролитической обработки полосы; на фиг. 1а - увеличенное изображение фрагмента установки, изображенной на фиг. 1; на фиг. 2 - вид сбоку установки, изображенной на фиг. 1, показанный в сечении; на фиг. 3 - вид сверху установки, изображенной на фиг. 1, показанный в уменьшенном по сравнению с фиг. 1 масштабе; на фиг. 4 - сечение А-А на фиг. 3, в котором одна часть показана удаленной; на фиг. 5 - устройство для поддержки и перемещения маскирующего элемента в увеличенном по сравнению с фиг. 1 масштабе, вид сбоку; на фиг. 5а - экранирующие элементы и устройства для их поддержки и перемещения, показано с разрезом, вид сверху; на фиг. 6 - сечение Б-Б на фиг. 5а; на фиг. 7 - один из вариантов выполнения установки в изображении с сечением, аналогичным показанному на фиг. 1а, в котором уровень электролита в электролитической ванне может изменяться; на фиг. 8 - установка, изображенная на фиг. 7, показанная в сечении, аналогичном изображенному на фиг. 4; на фиг. 9 - один из вариантов выполнения установки в изображении с сечением, аналогичным показанному на фиг. 1.

Горизонтальная ячейка 1 для непрерывной электролитической обработки полос с помощью растворимых анодов включает фиксированную конструкцию 2, выполненную, например, из различных листовых металлических элементов, соединенных сваркой, и поддерживаемую опорами 3, закрепленными на стойках 4 (фиг. 2).

Конструкция 2 образует емкость ванны 5 для жидкого электролитического раствора, в которую непрерывно подают подлежащую покрытию полосу, разматываемую с бухты (не показана). На стороже подачи обрабатываемой полосы Е фиксированная конструкция 2 (фиг. 1а) имеет нижнюю головку 6 и верхнюю головку 7, на которых регулируемо установлены два впускных бруса 8 и 9, образующие между собой щель или отверстие 10 для впуска подлежащей обработке полосы. Между нижним брусом 8 и элементом 11, фиксированным относительно конструкции 2, образован распределительный канал или камера 12 для электролитической жидкости, предпочтительно выполненный с небольшим наклоном относительно уровня полосы по направлению к ней.

Между верхним брусом 9 и противоположной стенкой 13 верхней головки 7 образован распределительный канал или камера 14 для электролита, также предпочтительно выполненный с наклоном относительно уровня полосы по направлению к ней. Каждая распределительная камера или канал проходят в поперечном относительно полосы направления на длину, равную или большую ширины полосы.

Трубопроводы для подачи электролита выполнены как единое целое с головками 6 и 7.

Нижняя часть фиксированной конструкции 2 емкости электролитической ванны несет две проводящие шины 15 для нижних анодов. Шины, как правило, выполняют из графита и крепят к конструкции 2 с помощью изолирующих пластин 16. Известным образом на эти шины подается положительный электрический потенциал через соответствующие электрические шины 17 и соединительные контакты 18. Ячейка содержит анодную сборку, выполненную из нижнего 19 и верхнего 20 растворимых анодных брусьев. Нижние анодные брусья, расположенные вдоль или под углом относительно направления движения обрабатываемой полосы и установленные один рядом с другим, опираются на наклонные несущие поверхности, образованные теми же графитовыми шинами 15 (фиг. 4). Верхние анодные брусья 20 также расположены вдоль или под углом по отношению к направлению движения обрабатываемой полосы и опираются крайними частями на наклонные проводящие опорные поверхности (фиг. 1а), выполненные как одно целое с подвижной конструкцией 21.

Наклон поверхности, несущей продольные анодные брусья, обеспечивает компенсацию износа брусьев известным в технике образом: каждый относительно изношенный брус удаляется с одной стороны установки (с правой стороны на фиг. 4) и заменяется новым брусом с противоположной стороны установки (с левой стороны на фиг. 4) и при этом каждый раз толкательное устройство 22, конструкция которого в технике известна (фиг. 3 и 4), сдвигает сборки верхних и нижних анодных брусьев на расстояние, равное ширине одного бруса.

На верхние аноды 20 с каждой стороны подается положительная полярность через гибкую электрическую шину 23 (фиг. 1 и 7), жесткую электрическую шину 24 и проводящую пластину 25, образующую несущую поверхность для анодных брусьев 20. С помощью изолирующей пластины 26 пластина 25 крепится к крестовине 27, несущей верхние аноды, которая в свою очередь удерживается подвижной крестовиной 28. Приведенное выше описание, относящееся к одному концу верхней анодной группы, в равной степени относится и к другому ее концу. Подвижные крестовины 28 (фиг. 1) выполнены как единое целое с опорными стойками 29 (фиг. 2) либо с любой другой подъемной системой таким образом, что верхняя группа анодов может быть поднята, когда требуется выполнить обработку полосы только с ее нижней стороны, и опущена в рабочее положение, когда необходимо произвести обработку полосы с обеих ее сторон. На входе и выходе емкости электролитической ванны полоса проходит между двумя вращающимися в противоположных направлениях роликами (30, 31 и 32, 33), причем нижний ролик является проводящим электродом, подающим на полосу отрицательный электрический потенциал, а верхний ролик действует в качестве пресса. На входе и выходе емкости электролитической ванны полоса встречает пару вращающихся в противоположных направлениях сжимающих роликов 34 и 35,

расположенных таким образом, что их горизонтальные оси проходят поперек направления полосы, и имеющих по сторонам два краевых уплотнительных сектора 36 и 37. В полости емкости электролитической ванны обрабатываемая полоса проходит через пространство 38, образованное вдоль нижних и верхних анодов.

Каждый из уплотнительных секторов 36 и 37 образован двумя дугообразными полостями 39 и 40 таким образом, что образуется уплотнение у герметизирующего ролика. В своей нижней части уплотнительные сектора выполняются как единое целое с соответствующими головками 41 и 42. Регулируемая пластина 43 выполнена как единое целое с одной из головок. Регулируемое отверстие 44 для отвода электролита путем его переливания выполнено между верхней поверхностью пластины 43 и нижним герметизирующим роликом. Установленная с возможностью регулирования уплотнительная пластина 45, обеспечивающая уплотнение с поверхностью нижнего герметизирующего ролика, выполнена заодно с другой головкой 41.

Зона, содержащая электролит, образована головками 41 и 42, боковыми секторами 36 и 37, герметизирующими роликами 34 и 35 и пластинами 43 и 45. На выходе полоса проходит между герметизирующими роликами и таким образом не вступает в скользящий контакт ни с одним элементом конструкции.

На фиг. 1 показан клапан 46 регулирования уровня электролита. Он также используется для выпуска электролита из установки. В случае установки с интенсивным потоком рециркулирующего электролита возможен конструктивный вариант (фиг. 9), предусматривающий вертикальную выпускную трубу 47, с помощью которой можно создавать вакуум, улучшающий условия притока электролита.

Установка включает также группу экранирующих элементов 48 (фиг. 1,5 и 5а), позволяющих предотвращать избыточное и неравномерное осаждение покрытия на продольных краях полосы.

Группа экранирующих элементов (фиг. 1,5,5а и 6) включает два стержня 49, которые и являются собственно экранирующими элементами, имеющие V-образные продольные полости и расположенные один напротив другого в электролитической ванне у обоих краев полосы между верхними и нижними анодами. Каждый экранирующий элемент установлен на опоре 50, причем пара опор скользит по поперечному направляющему брусу 51. Каждая опора 50 выполнена заодно со скользящим элементом 52 с помощью рычага 53 (фиг. 5), причем положение скользящего элемента может регулироваться по валу 54 центрирования экранирующего элемента. Как правило, скользящие элементы 52 выполняются в виде гайки винтовой пары, а вал 54 имеет противоположные нарезки. Вал 54 установлен с возможностью вращения в фиксированной раме 55, к которой может через передачу подсоединяться двигатель 56 для сообщения вращения и следовательно для регулировки положения скользящих элементов 52 в зависимости от ширины полосы.

Отличительной особенностью предлагаемого изобретения является пара поршень-цилиндр 57, взаимодействующая с валом 54 посредством скользящего вращающегося соединения 58, имеющегося в продаже на рынке.

Управление соединением 58 осуществляется с помощью датчика (не показан), реагирующего на положение края полосы таким образом, что весь блок вал 54 - скользящий элемент 52 и соответствующие экранирующие элементы 48 могут перемещаться вдоль оси вала 54 и таким образом отслеживать колебания полосы, имеющие место поперек направления ее движения.

Для работы установки предусмотрены верхняя группа анодов, которая при необходимости обрабатывать только нижнюю поверхность полосы поднимается. В положении, когда эта анодная группа опущена, осуществляется обработка обеих сторон полосы, при этом экранирующие элементы находятся в отрегулированном положении относительно один другого в зависимости от ширины полосы. Электролит в установку подается под давлением через распределительные камеры 12 и 14, причем давление подбирается в зависимости от необходимой скорости рециркуляции электролита в ванне. Выводится электролит из ванной через отверстия 44 для перетекания.

Обрабатываемая полоса перемещается через электролитическую ванну либо в том же направлении, что и направление протекания электролита, либо в противоположном направлении. При этом ни в одном случае не возникает скользящего контакта полосы ни с одним элементом конструкции ни при ее вводе, ни при ее выводе из установки. Ссылочная позиция 59 относится к воронке для сбора жидкого электролита.

Один из вариантов описанной установки (фиг. 7 и 8) включает электролитическую ячейку, имеющую верхние аноды, размещенные в фиксированном положении (фиксированная крестовина 27), и гидравлическую систему, позволяющую поддерживать уровень электролита в объеме ванны на одном из двух заданных уровней, показанным на фиг. 8 пунктирными линиями. Когда электролит поддерживается на уровне верхней отметки, верхние аноды погружены в него и таким образом реализуется возможность осуществлять электролитическое покрытие обеих сторон полосы.

Когда уровень электролита поддерживается на нижней отметке, т. е. немного выше относительно самой движущейся через ванну полосы, верхние аноды в электролит не погружены. В этом случае электролитическое осаждение покрытия осуществляется только на нижнюю сторону полосы.

Система установки уровня электролита на двух заданных высотах включает отводящий трубопровод с двумя камерами, верхней 60 и нижней 61 (фиг. 8). Клапан 62, имеющий два фиксированных положения (открыт и закрыт), подсоединен к нижней камере и позволяет работать через камеру 63 верхнего уровня, когда он закрыт, и работать через камеру 64 нижнего уровня, когда он открыт.

Оба уровня могут регулироваться с помощью регулирующего стержня 65.

Еще одним принципиальным свойством изобретения является возможность регулировать поток электролита в зависимости от плотности тока с помощью например регулирующих клапанов (не показаны), устанавливаемых на стороне подачи питающих насосов электролита, либо с помощью питающих насосов с регулируемой производительностью. Под плотностью тока в данном случае понимается отношение значение тока электролиза к обрабатываемой площади полосы. Это позволяет получать плотные покрытия с хорошей адгезией к поверхности полосы. (56) ЕР 0276725, кл. C 25 D 7/06, 1988.

Изобретение относится к непрерывной гальванической обработке металлических полос с помощью растворимых анодов. Сущность изобретения: горизонтальная ячейка для электролитической металлизации включает пару вращающихся в противоположном направлении герметизирующих роликов, расположенных на входе полосы N, и пару вращающихся в противоположном направлении герметизирующих роликов, расположенных на выходе полосы N. Электролит под давлением подается через две независимые системы, одну верхнюю и одну нижнюю, без каких-либо дополнительных герметизирующих элементов и пропускается над и под полосой N по двум горизонтальным каналам, образованным полосой N и верхним и нижним анодами. Предусмотрено экранизирующее устройство для продольных краев полосы N, включающее систему для регулировки поперечного положения масок в зависимости от поперечных колебаний полосы при ее движении. Верхняя группа растворимых балочных анодов установлена с возможностью снятия, что дает возможность обрабатывать только нижнюю поверхность материала полосы N либо обрабатывать полосу N с верхней и нижней сторон. 2 з. п. ф-лы, 9 ил.

Авторы

Даты

1994-04-15—Публикация

1991-02-15—Подача