Область изобретения

Изобретение относится к области металлургии, более конкретно к металлургии тяжелых цветных металлов и, в частности к способам изготовления конструктивных элементов диафрагменных ячеек, используемых в процессе электролитического извлечения металлов из водных растворов, например, никеля, кобальта и других металлов.

Уровень техники

Как известно электролиз широко используется в качестве одной из стадий процесса получения металлов (Ю.В.Баймаков и А.И.Журин “Электролиз в гидрометаллургии”. Гос. науч.-техн. изд. лит-ры по черной и цветной металлургии, М., 1963, стр.136-142, 316-327, 362-363). Процесс электролиза обычно протекает в ванне, в которой находятся электролит, положительные электроды, то есть аноды, и отрицательные электроды, то есть катоды. Например, в случае извлечения никеля анодами обычно служат отлитые из свинца плиты или другие так называемые растворимые аноды, а катодами служат тонкие затравочные пластины. Между электродами подается электрическое поле, и на поверхности катодов под влиянием электрического поля осаждается металл, например никель, выделяющийся в ходе процесса из раствора или растворяющийся с анода.

В зависимости от каждого конкретного случая либо аноды либо катоды располагаются внутри диафрагменной ячейки, состоящей из каркаса и так называемого диафрагменного элемента. Как правило, каркас представляет собой предмет U-образной или прямоугольной формы и состоит из двух боковых стояков, нижней и верхней скрепляющих деталей. Стояки и нижняя скрепляющая деталь каркаса имеют форму желоба, создающую экраны для предотвращения дендритообразования по кромкам катодов, и изготавливаются из древесины, пластмасс или изолированного пластиком металла.

Диафрагменный элемент обычно представляет собой изготовленный из диафрагменной ткани мешкообразный предмет, расположенный вокруг каркаса. В альтернативном варианте на обеих боковых сторонах каркаса при помощи подходящих крепежных деталей прикрепляются листообразные диафрагменные элементы. [D.J.Robinson and F.Day, “Cathode boxes and anode bags (electrode containers) in electrometallurgy” (Катодные рамки и анодные мешки (электродные контейнеры) в электрометаллургии), ALTA 2000 Nickel/Cobalt-6, Technical Proceedings, Technical Session 8, 15 мая 2000].

В качестве диафрагменной ткани обычно используют льняной брезент, льнолавсановую ткань или ткань из синтетического волокна, например ткань, содержащую волокна из полипропилена, полиакрилонитрила, поливинилового спирта и т.п. Диафрагменная ткань должна характеризоваться минимальным сопротивлением прохождению электрического тока, заданной проточностью по электролиту и химической стойкостью.

В процессе электролиза исходный раствор вводится через канал подачи в пространство, ограниченное диафрагменной ячейкой. Нежелательные частицы удаляются из процесса в дренажный канал.

Наиболее близкими аналогами к заявляемому изобретению являются:

- Способ изготовления диафрагменного элемента ячейки для электролитического извлечения металлов из водных растворов, включающий стадию формирования листообразного или мешкообразного элемента из диафрагменной ткани, содержащего по меньшей мере одну боковую поверхность с вертикальными краями и горизонтальными краями (D.J.Robinson and F.Day, “Cathode boxes and anode bags (electrode containers) in electrometallurgy” (Катодные рамки и анодные мешки (электродные контейнеры) в электрометаллургии), ALTA 2000 Nickel/Cobalt-6, Technical Proceedings, Technical Session 8, 15 мая 2000).

- Диафрагменный элемент ячейки для электролитического извлечения металлов из водных растворов, сформированный из диафрагменной ткани и содержащий по меньшей мере одну боковую поверхность с по существу вертикальными краями и по существу горизонтальными краями (D.J. Robinson and F.Day, “Cathode boxes and anode bags (electrode containers) in electrometallurgy” (Катодные рамки и анодные мешки (электродные контейнеры) в электрометаллургии), ALTA 2000 Nickel/Cobalt-6, Technical Proceedings, Technical Session 8, 15 мая 2000).

Эксперименты, проведенные на ячейках для электролитического извлечения никеля, показали, что в ходе электролиза в электрическом поле между анодом и катодом вблизи каркаса образуются искажения, в результате чего между каркасом и диафрагменным элементом осаждается металл. Кроме того, в результате многочисленных выгрузок катодов и анодов из электролизной ванны вдоль поверхности каркасов происходит накопление твердых электропроводных частиц (анодного шлама, катодной осыпи, медной губки и др.) и уже через 20 суток эксплуатации, особенно при повышенной (более 250 А/м2) плотности тока поверхность каркаса становится электропроводной. Это приводит к тому, что каркас перестает выполнять роль защитного экрана, и как следствие приводит к дендритообразованию по кромкам катодов. Кроме того, осажденный металл вызывает повреждение диафрагменной ткани.

Отмеченные выше негативные явления приводят к нарушениям в производственном цикле и снижению качества продукции. Более того, замена поврежденной диафрагмы требует значительных расходов.

Сущность изобретения

Заявляемое изобретение направлено на разработку способа изготовления оригинального диафрагменного элемента ячейки для электролитического извлечения металлов из водных растворов, позволяющего независимо от электрических свойств диафрагменного полотна, каркаса и параметров электролиза обеспечивать бесперебойный производственный цикл и получать катодный металл высокого качества с плотными, ровными, не требующими обрезания кромками.

Технический результат от использования заявляемого изобретения, помимо отмеченного выше, состоит в снижении материало- и трудозатрат на изготовление и эксплуатацию диафрагменных ячеек электролизера, а также улучшении качества катодного металла за счет уменьшения выхода обрези металла.

Отмеченный выше технический результат достигается тем, что в способе изготовления диафрагменного элемента ячейки для электролитического извлечения металлов из водных растворов, включающем стадию формирования из диафрагменного полотна листообразного или мешкообразного элемента, содержащего по меньшей мере одну боковую поверхность с вертикальными краями и горизонтальными краями, согласно заявляемому изобретению по меньшей мере один край по меньшей мере одной боковой поверхности диафрагменного элемента выполняют с электроизолирующим краевым участком, имеющим заданную ширину и удельное электросопротивление по меньшей мере в 5 раз превышающее удельное электросопротивление центрального участка боковой поверхности.

Термин “удельное” по отношению к электросопротивлению диафрагменного элемента в настоящем изобретении означает электросопротивление, отнесенное к площади измеряемого участка диафрагменного элемента.

Термин “полотно” в настоящем изобретении обозначает любой тканый или нетканый материал, выполненный из отдельных нитей или волокон, причем в предпочтительном варианте осуществления изобретения используется тканый материал, то есть ткань.

Кроме того, в одном предпочтительном варианте осуществления изобретение характеризуется тем, что электроизолирующие краевые участки заданной ширины формируют по меньшей мере на одном из вертикальных краев и на горизонтальных краях по меньшей мере одной боковой поверхности диафрагменного элемента, с образованием на центральном участке указанной боковой поверхности электропроводящего участка, ограниченного краевыми участками.

Кроме того, в другом предпочтительном варианте осуществления изобретение характеризуется тем, что указанный электроизолирующий краевой участок или участки выполняют в отношении проницаемости жидкости более плотным(и), чем центральный участок боковой поверхности.

Изобретение согласно еще одному предпочтительному варианту осуществления характеризуется также тем, что краевой участок(ки) диафрагменного элемента обрабатывают электроизолирующим материалом по меньшей мере с одной стороны диафрагменного полотна.

Изобретение согласно еще одному предпочтительному варианту осуществления характеризуется также тем, что на краевой участок(ки) диафрагменного полотна вводят нити или отдельные волокна, по меньшей мере внешняя поверхность которых выполнена из материала с более низкой электропроводностью, чем у материала нитей или волокон, расположенных на центральном участке.

Помимо этого, изобретение согласно еще одному предпочтительному варианту осуществления характеризуется тем, что перед формированием диафрагменного элемента формируют одну или несколько диафрагменных заготовок с указанными краевыми участками.

Изобретение согласно еще одному предпочтительному варианту осуществления характеризуется также тем, что перед формированием листообразного или мешкообразного элемента из диафрагменного полотна формируют исходную удлиненную полосу, из которой формируют несколько последовательных диафрагменных заготовок, и отдельные диафрагменные заготовки отделяют от исходной полосы.

Изобретение согласно еще одному предпочтительному варианту осуществления характеризуется также тем, что мешкообразный диафрагменный элемент, имеющий по меньшей мере две боковые поверхности, формируют за счет плотного соединения друг с другом вертикальных краев указанных боковых поверхностей с образованием шва, формируемого путем расплавления материала краев заготовки, или материала, нанесенного на краевые участки боковых поверхностей.

Изобретение согласно еще одному предпочтительному варианту осуществления характеризуется также тем, что диафрагменный элемент формируют методом термической сварки.

Изобретение согласно еще одному предпочтительному варианту осуществления характеризуется также тем, что диафрагменный элемент, предназначенный для катодной ячейки, выполняют с электроизолирующим краевым участком, имеющим удельное электросопротивление, по меньшей мере в 50 раз превышающее электросопротивление центрального участка боковой поверхности.

Указанный выше технический результат достигается также диафрагменным элементом ячейки для электролитического извлечения металлов из водных растворов, сформированным из диафрагменного полотна и содержащим по меньшей мере одну боковую поверхность с вертикальными краями и горизонтальными краями, в котором согласно заявляемому изобретению по меньшей мере один край по меньшей мере одной боковой поверхности диафрагменного элемента имеет электроизолирующий краевой участок заданной ширины, удельное электросопротивление которого по меньшей мере в 5 раз превышает удельное электросопротивление центрального участка боковой поверхности.

Кроме того, изобретение согласно одному предпочтительному варианту осуществления характеризуется тем, что вертикальные и горизонтальные края боковой поверхности диафрагменного элемента имеют электроизолирующие краевые участки заданной ширины, ограничивающие центральный участок боковой поверхности, имеющий более высокую электропроводность.

Изобретение согласно еще одному предпочтительному варианту осуществления характеризуется также тем, что указанный электроизолирующий краевой участок или участки выполнен(ы) в отношении проницаемости жидкости более плотным(и), чем центральный участок боковой поверхности.

Помимо этого, изобретение согласно другому предпочтительному варианту осуществления характеризуется тем, что по меньшей мере один краевой участок образован обработкой диафрагменного полотна электроизолирующим материалом.

Изобретение согласно еще одному предпочтительному варианту осуществления характеризуется также тем, что по меньшей мере один краевой участок включает нити или отдельные волокна, по меньшей мере внешняя поверхность которых выполнена из материала с более низкой электропроводностью, чем у материала нитей или волокон, расположенных на центральном участке. Предпочтительно, по меньшей мере один краевой участок образован введением нитей, изготовленных из электроизоляционного материала (то есть материала с низкой электропроводностью).

Изобретение согласно еще одному предпочтительному варианту осуществления характеризуется также тем, что диафрагменный элемент представляет собой открытый с одного края мешок, изготовленный методом термической сварки.

Изобретение согласно еще одному предпочтительному варианту осуществления характеризуется также тем, что при использовании диафрагменного элемента в катодной ячейке удельное электросопротивление краевого участка диафрагменного элемента по меньшей мере в 50 раз превышает удельное электросопротивление центрального участка.

В результате проведенных исследований было установлено, что использование в процессе электролиза диафрагменной ячейки с изготовленным описанным выше образом заявляемым диафрагменным элементом способствует максимальной электроизоляции кромок катодов.

Выполнение по меньшей мере одного края по меньшей мере одной боковой поверхности диафрагменного элемента с электроизолирующим краевым участком, имеющим заданную ширину и заявляемую величину удельного электросопротивления, позволяет избежать искажения электрического поля и искривления траектории движения ионов, возникающих в результате присутствия или воздействия каркаса. Электроизолирующие краевые участки способствуют предотвращению дендритообразования по кромкам катодов, играя роль защитных экранов. Электроизолирующие краевые участки предотвращают осаждение (отложение) металла между каркасом и диафрагмой, что позволяет избежать повреждения диафрагменного элемента.

Формирование электроизолирующих краевых участков заданной ширины по меньшей мере на вертикальных и горизонтальных краях по меньшей мере одной боковой поверхности диафрагменного элемента, с образованием на центральном участке указанной боковой поверхности электропроводящего участка, ограниченного краевыми участками, позволяет ограничить эффективную площадь боковой поверхности диафрагменного элемента таким образом, что движущиеся в электрическом поле ионы будут проходить только через центральный участок указанной боковой поверхности, то есть происходит “фокусирование” тока, что существенно повышает эффективность электролиза. Улучшается также качество металла, выделяющегося на электроде.

Эксперименты показали, что ширина краевых участков может быть выбрана в зависимости от каждого конкретного случая. Как правило, краевой участок располагается на 5-15 см внутрь от наружного края диафрагменного элемента, то есть в сторону его центральной части.

Было установлено, что перед формированием диафрагменного элемента целесообразно сформировать одну или несколько диафрагменных заготовок с отмеченными выше электроизолирующими краевыми участками.

Исследования показали, что выполнение краевых участков диафрагменного элемента электроизолирующими можно проводить путем придания им большей плотности в отношении проницаемости жидкости, чем у центрального участка боковой поверхности, а также путем их обработки электроизолирующим материалом по меньшей мере с одной стороны диафрагменного полотна. В качестве электроизолирующего материала может быть использован, например, один из следующих материалов: поливинилхлорид, поливиниловая смола, полиуретан, силикон, неопрен, полихлоропрен и т.д. Обработка краевых участков может производиться, например, распылением, распрыскиванием, пропитыванием, прокатыванием или смазыванием, а также с использованием методов печати, например трафаретной печати. Обработку можно производить с одной стороны или с обеих сторон диафрагменного полотна.

Кроме того, было установлено, что формирование электроизолирующих краевых участков может быть осуществлено в процессе изготовления диафрагменного полотна.

В этом случае краевые участки включают в себя нити или отдельные волокна, по меньшей мере внешняя поверхность которых выполнена из материала с более низкой электропроводностью, чем у материала нитей или волокон, расположенных на центральном участке. При этом краевые участки могут быть полностью или частично выполнены из таких нитей, имеющих поверхность с более низкой электропроводностью. Кроме того, краевые участки могут отличаться от центрального участка содержанием дополнительных нитей, имеющих поверхность с более низкой электропроводностью. В последнем случае имеет место также и большая плотность краевых участков в отношении проницаемости жидкости.

В данном случае выражение “по меньшей мере внешняя поверхность” означает, что нити или волокна могут быть неоднородными по своему составу при переходе от сердцевины к поверхности. Так, например, диафрагменное полотно (ткань) можно изготовить (соткать) из волокон или нитей, имеющих сердцевину с относительно высокой электропроводностью, и изолирующий поверхностный слой с низкой электропроводностью, покрывающий указанную сердцевину. Если в дальнейшем с нитей, расположенных на центральном участке, удалить поверхностный слой при помощи химиката или нагрева, то сердцевины нитей откроются, так что в центре диафрагменного элемента сформируется участок с высокой электропроводностью. При этом краевые участки будут плохо проводить электричество, так как изолирующий поверхностный слой по-прежнему будет покрывать нити на указанных краевых участках.

При необходимости разные способы изготовления можно объединять.

В ходе исследований была установлена оптимальная последовательность формирования диафрагменного элемента, при которой перед формированием листообразного или мешкообразного элемента из диафрагменного полотна формируют исходную удлиненную полосу, из которой формируют несколько последовательных диафрагменных заготовок, и отдельные диафрагменные заготовки отделяют от исходной полосы, после чего из одной или нескольких заготовок формируют диафрагменный элемент, что позволяет существенно сократить материало- и трудозатраты. При этом для удобства последующего монтажа диафрагменного элемента на каркасе продольные краевые участки могут быть размещены на некотором расстоянии от наружных продольных краев исходной удлиненной полосы.

Исследования также показали, что формирование мешкообразного диафрагменного элемента за счет плотного соединения друг с другом вертикальных краев его боковых поверхностей с образованием шва, формируемого путем расплавления материала краев заготовки, или материала, нанесенного на краевые участки боковых поверхностей, позволяет существенно увеличить срок эксплуатации ячейки для электролитического извлечения металлов.

Для образования шва указанные выше краевые участки можно нагреть/расплавить продувкой горячего воздуха или прокатыванием его между нагретыми валками. Также в зоне шва во время соединения можно расположить дополнительный компонент таким образом, чтобы обеспечить желаемую прочность и плотность шва.

Образование шва облегчается, если при выборе материала диафрагменного полотна и/или материалов краевых/шовных участков учитывается применяемая технология соединения.

При этом указанная сборка мешкообразного диафрагменного элемента может быть произведена методами термической сварки, например высокочастотной или ультразвуковой сварки.

Кроме того, было установлено, что обработку краевых участков, доходящих до наружных краев полосы, предпочтительно проводить электроизолирующим материалом, обладающим не только нужными электроизоляционными свойствами, но и подходящим для образования соединяющих швов. Выбор электроизолирующего материала существенно влияет на прочность шва.

Проведенные эксперименты показали, что удельное электросопротивление краевого участка диафрагменного элемента, предназначенного для катодной ячейки, должно по меньшей мере в 50 раз превышать удельное электросопротивление центрального участка его боковой поверхности.

Повышение удельного электросопротивления краевых участков указанного диафрагменного элемента менее чем в 50 раз приводит к неполному экранированию кромок катодов, повышению дендритообразования и как следствие снижению марочности катодного металла и повышению выхода из строя ячеек.

При этом величина удельного электросопротивления краевого участка боковой поверхности диафрагменного элемента, предназначенного для анодной ячейки, должна быть по меньшей мере в 5 раз больше величины удельного электросопротивления его центрального участка, для того, чтобы обеспечить желаемые эффекты в отношении движения ионов, извлечения металла и безотказности процесса.

Например, в том случае, когда диафрагменный элемент изготовлен из полиэстеровой ткани, нормальное удельное электросопротивление такой ткани составляет 10 Ом/см2. В этом случае для достижения соотношения 50:1 удельное электросопротивление краевых участков диафрагменного элемента в катодной ячейке должно составлять по меньшей мере 500 Ом/см2. Соответственно в том случае, когда анодный диафрагменный элемент изготовлен из полиэстеровой ткани, удельное электросопротивление краевых участков диафрагменного элемента в анодной ячейке должно составлять по меньшей мере 50 Ом/см2.

Сущность заявляемого изобретения поясняется чертежами, представленными на фиг.1-11.

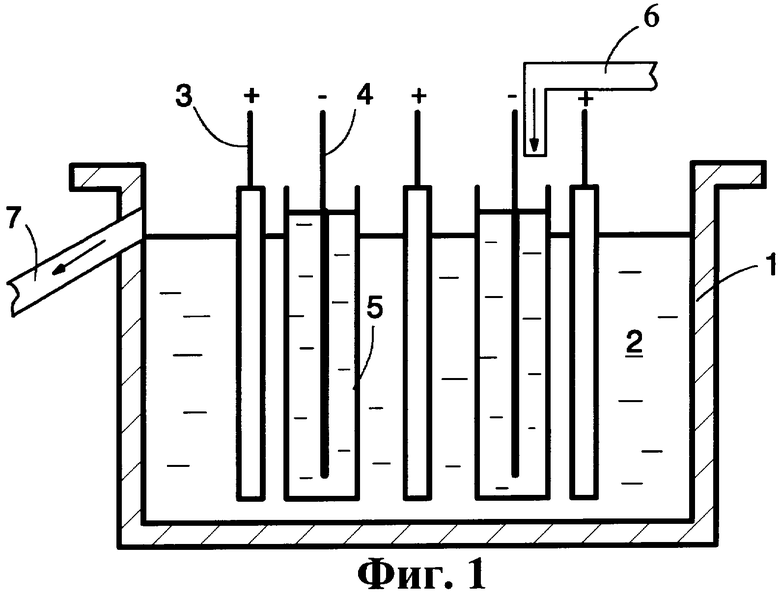

На фиг.1 схематично изображена установка для электролитического извлечения металлов из водных растворов.

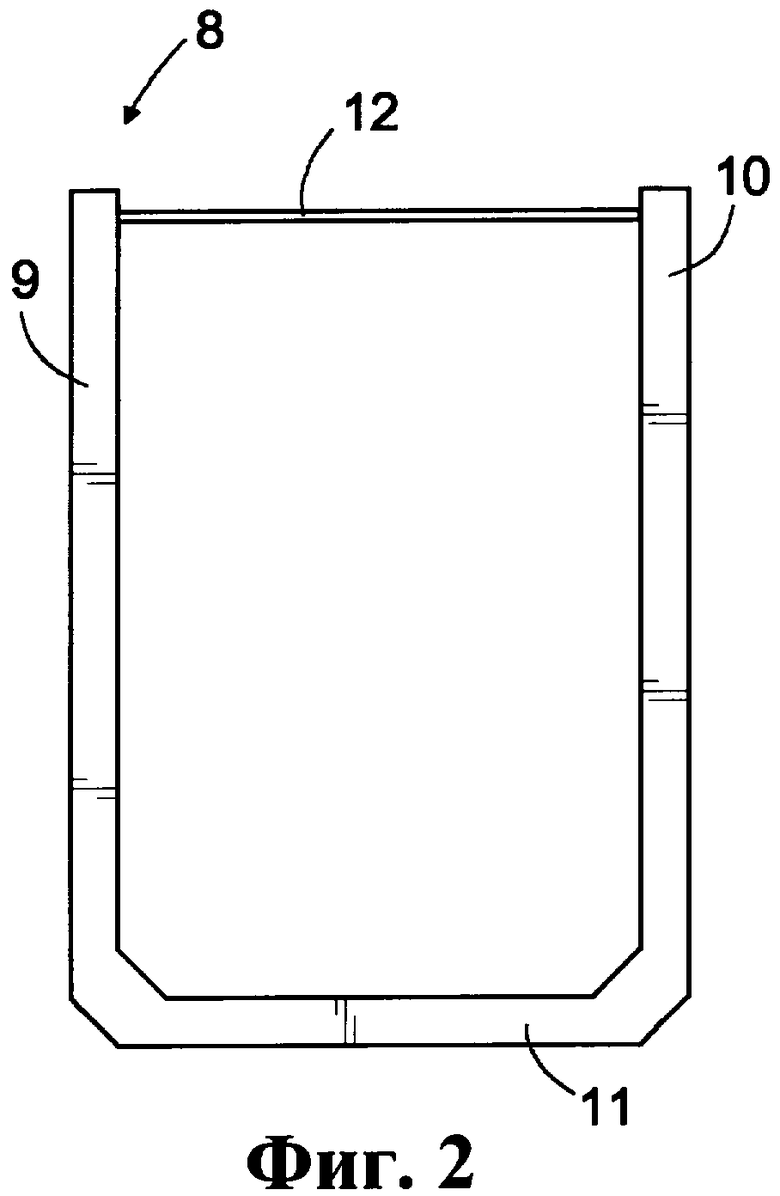

На фиг.2 схематично изображен каркас, на котором может быть размещен диафрагменный элемент.

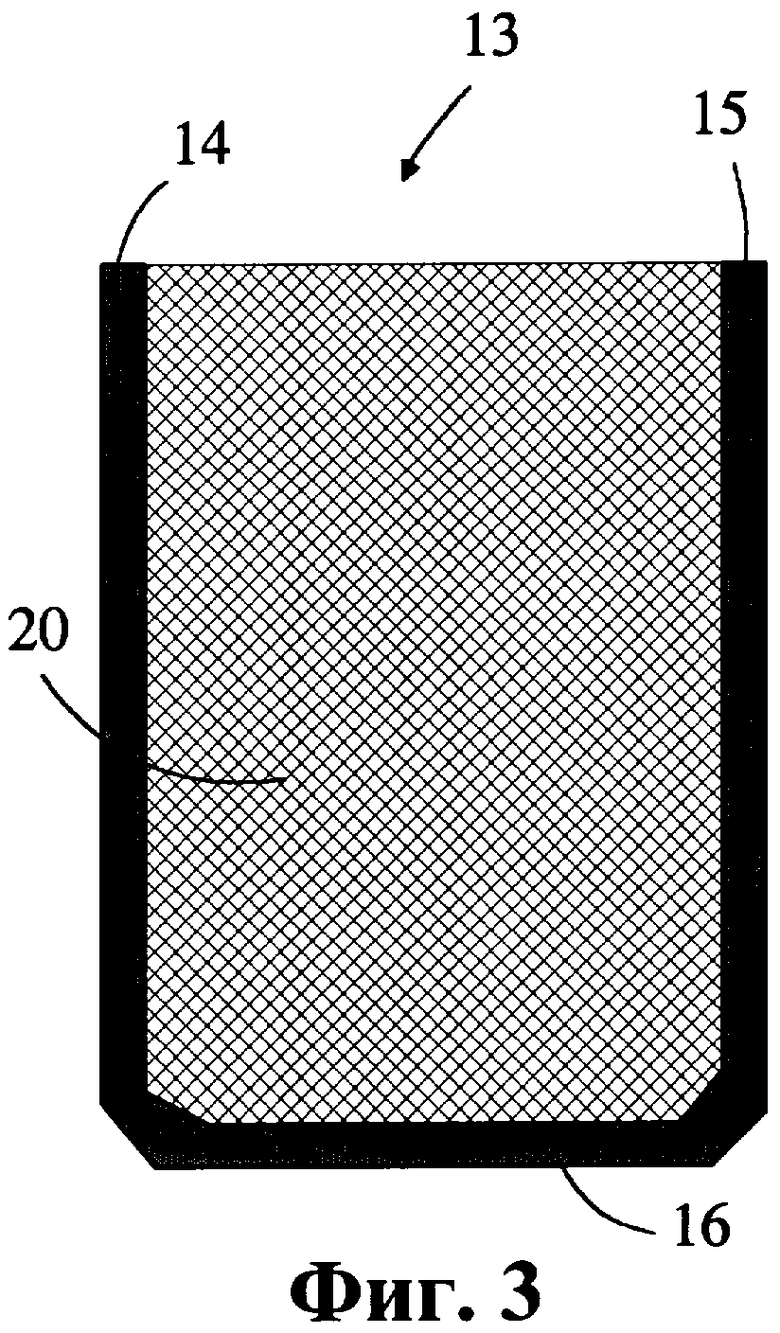

На фиг.3 схематично изображен листообразный диафрагменный элемент.

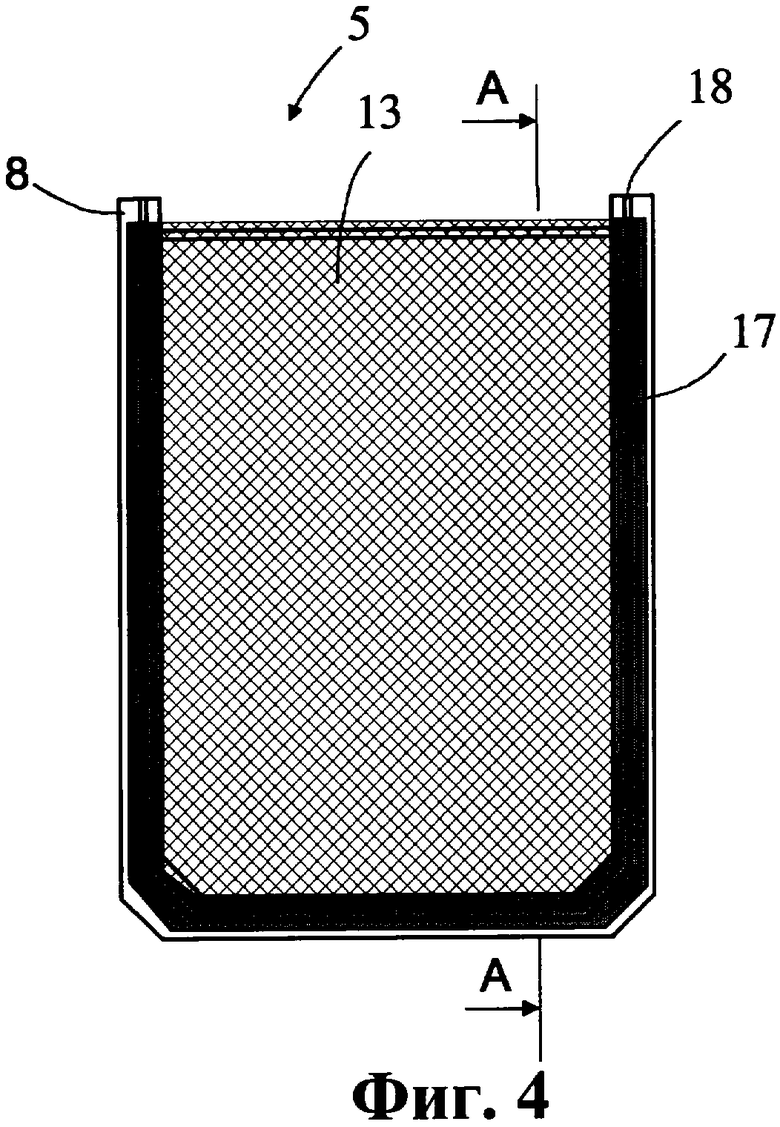

На фиг.4 схематично изображена диафрагменная ячейка для электролитического извлечения металлов из водных растворов.

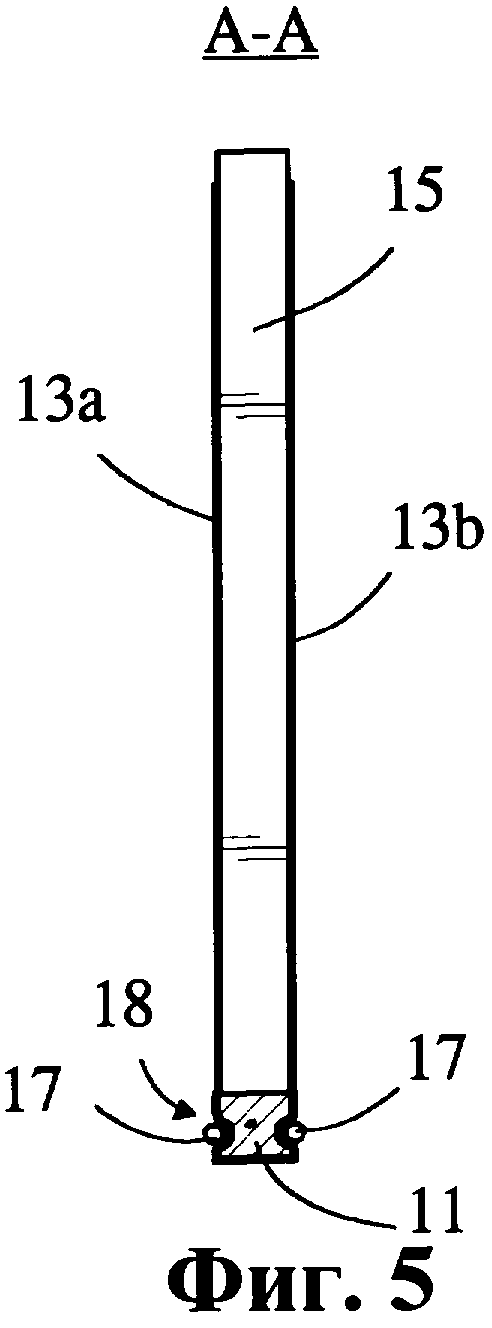

На фиг.5 схематично изображен разрез по линии А-А на фиг.4.

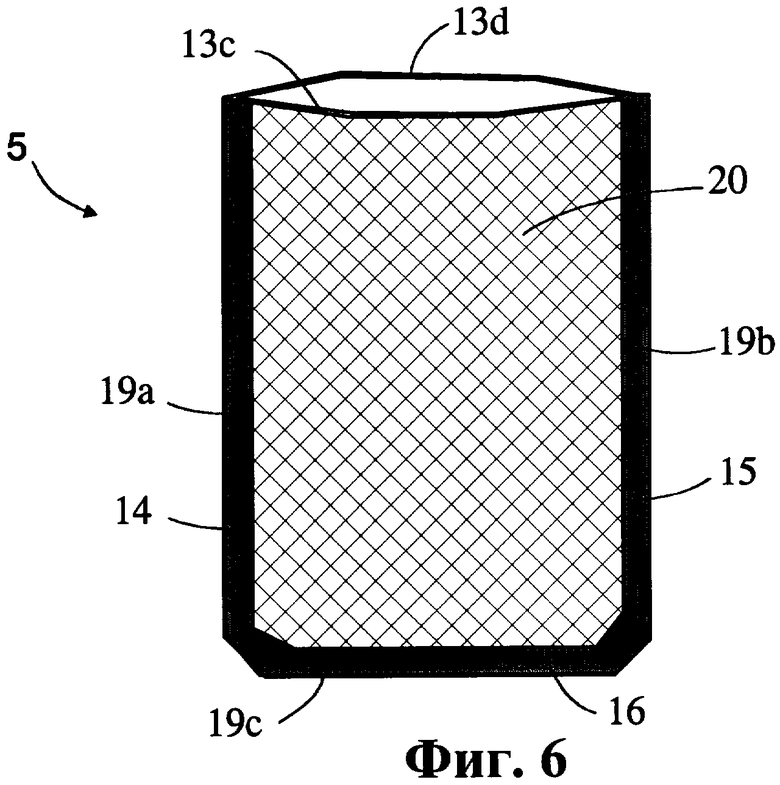

На фиг.6 схематично изображен мешкообразный диафрагменный элемент.

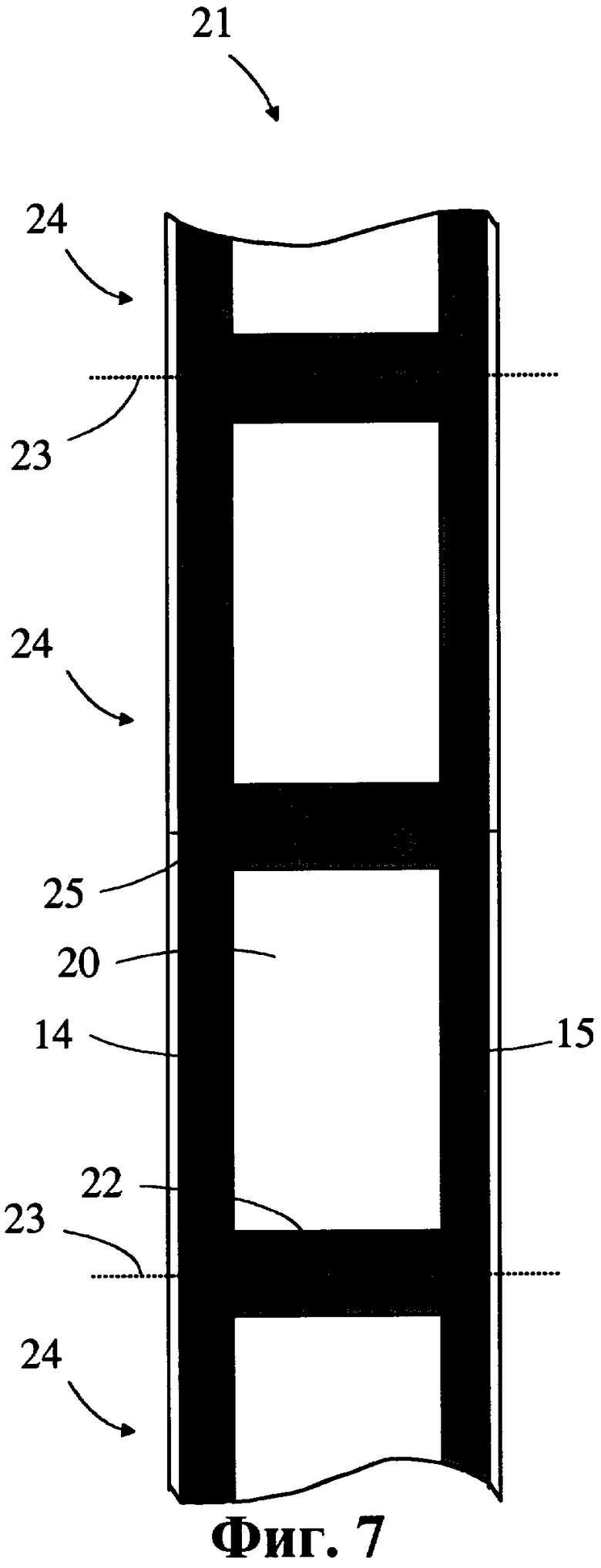

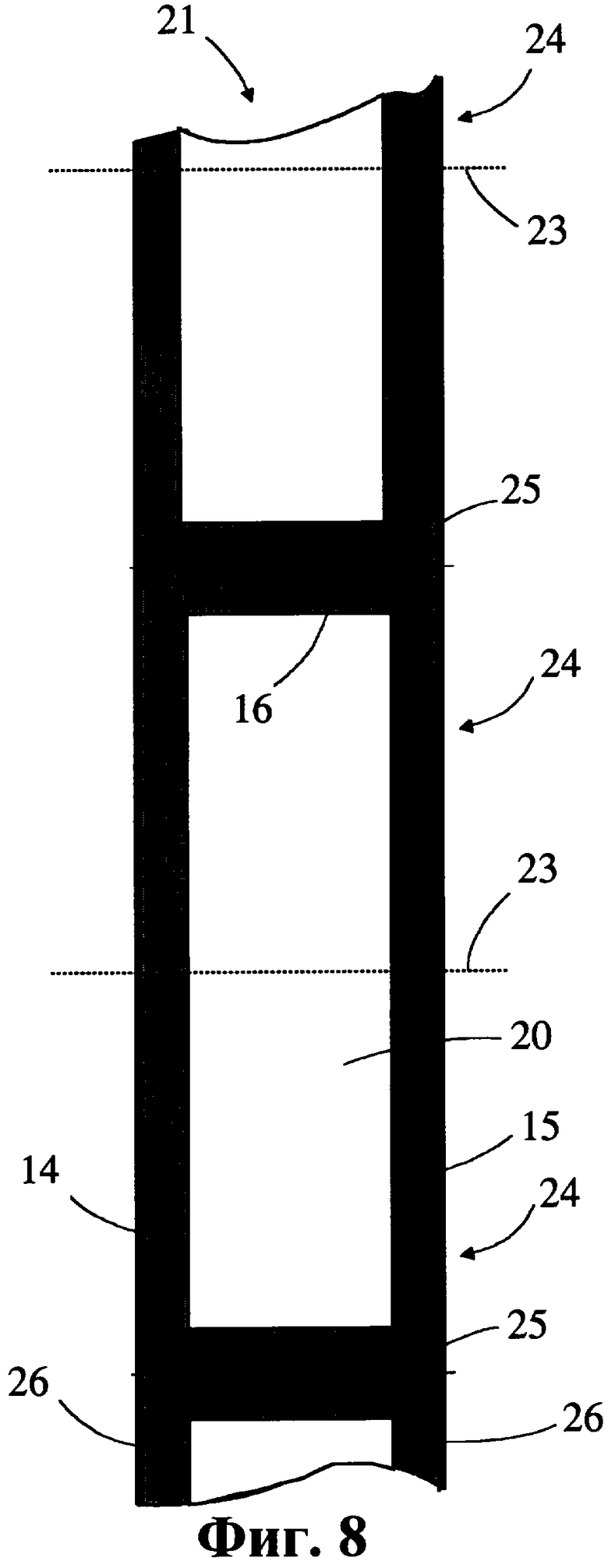

На фиг.7 и 8 схематично изображены диафрагменные заготовки, снабженные краевыми участками.

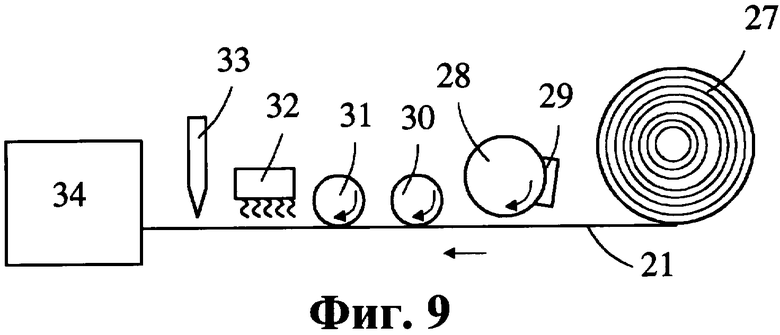

На фиг.9 схематично изображен один из возможных вариантов осуществления заявляемого изобретения.

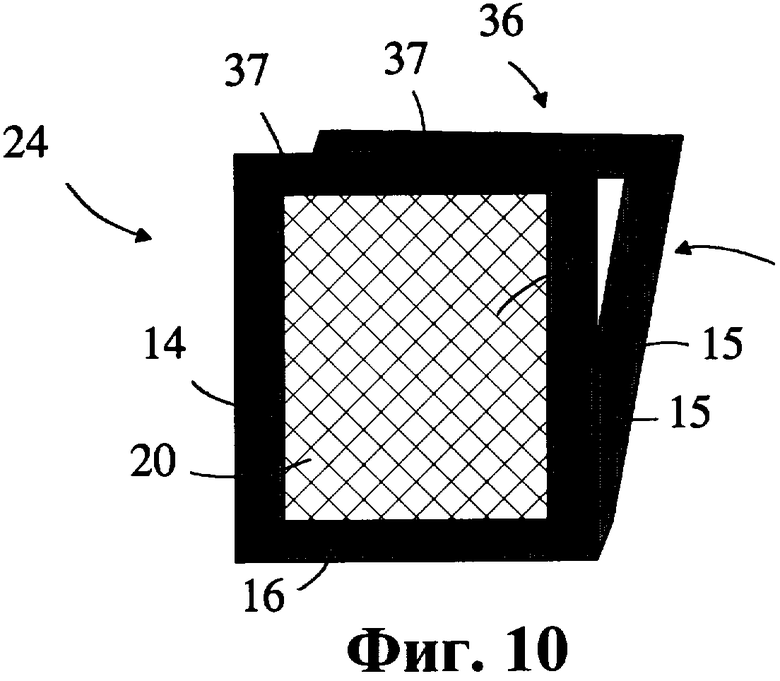

На фиг.10 схематично показан процесс формирования мешкообразного диафрагменного элемента из диафрагменной заготовки.

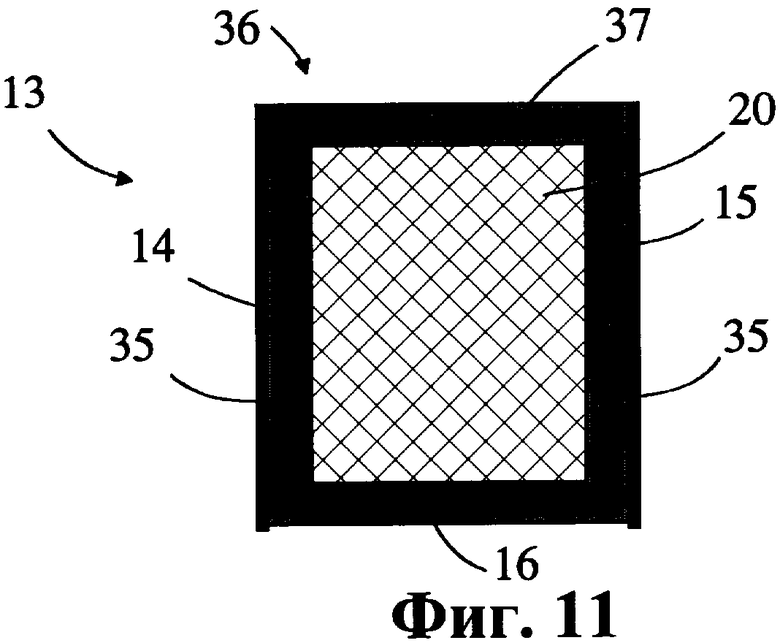

На фиг.11 изображен мешкообразный диафрагменный элемент, изготовленный согласно заявляемому изобретению.

На фиг.1 схематично изображена установка для электролитического извлечения металлов из водных растворов, в частности никеля. Установка содержит электролизную ванну 1, в которой в качестве электролита 2 используется никелево-сульфатная смесь. В ванне 1 последовательно расположены положительные электроды, то есть аноды 3, и отрицательные электроды, то есть катоды 4. В случае, показанном на фиг.1, катоды 4 располагаются внутри диафрагменной ячейки 5. Никель вводят через канал 6 подачи в виде раствора сульфата никеля в пространство, ограниченное диафрагменной ячейкой 5 вокруг затравочной плиты, служащей катодом 4.

В альтернативном варианте анод 3 может быть расположен в пространстве, ограниченном диафрагменной ячейкой 5, а катод 4 расположен снаружи ячейки 5.

Обработанный раствор подается в дренажный канал 7, откуда он возвращается в контур циркуляции раствора, имеющийся в системе.

На фиг.2 изображен каркас 8 диафрагменной ячейки 5, представляющий собой деталь U-образной формы. Каркас 8 состоит из вертикальных балок 9 и 10, а также из горизонтальной перекладины 11, соединяющей нижние части вертикальных балок. Вертикальные балки 9 и 10 могут в верхней части дополнительно опираться друг на друга при помощи опорной перекладины 12.

На фиг.3 изображена листообразная форма выполнения диафрагменного элемента 13 ячейки 5, изготовленного согласно заявляемому изобретению и имеющего электроизолирующие краевые участки 14, 15 и 16.

На фиг.4 изображена диафрагменная ячейка 5, содержащая листообразный диафрагменный элемент 13, прикрепленный к каркасу 8 при помощи крепежной детали 17.

Крепежная деталь 17 может представлять собой изготовленный из эластичного материала предмет в виде планки или полоски, который можно ввести в паз 18 на боковой поверхности каркаса 8 вместе с диафрагменным элементом 13, в результате чего эта деталь прижимает диафрагменный элемент 13 на место. В качестве крепежной детали 17 могут быть использованы также любые крепежные инструменты, основанные на трении или фиксации фасонными зажимами. В некоторых случаях крепежная деталь 17 может быть выполнена заодно с диафрагменным элементом.

На фиг.5 схематично изображен разрез по линии А-А на фиг.4.

Листообразный диафрагменный элемент 13 имеет первую боковую поверхность 13а и вторую боковую поверхность 13b. Диафрагменный элемент 13 прикреплен к пазу 18 на боковой поверхности каркаса 8 при помощи эластичной крепежной детали 17.

На фиг.6 изображена мешкообразная форма выполнения диафрагменного элемента 13, изготовленного согласно заявляемому изобретению, в котором отдельные боковые элементы 13с и 13d плотно соединены друг с другом с образованием швов 19а, 19b и 19с. На вертикальных краях диафрагменного элемента 13 имеются краевые участки 14 и 15, а на нижнем крае - краевой участок 16. Указанные краевые участки 14, 15 и 16, выполненные электроизолирующими, ограничивают центральный электропроводящий участок 20. Верхняя часть диафрагменного элемента 13 открыта настолько, что каркас 8 и электрод 3 или 4 могут быть расположены внутри него.

На фиг.7 показана часть удлиненной полосы 21 из диафрагменного полотна, выполненного согласно заявляемому изобретению с электроизолирующими краевыми участками: продольными краевыми участками 14 и 15, а также краевыми участками 22, поперечными по отношению к длине полосы 21. Краевые участки 14, 15, 22 ограничивают электропроводящий участок 20. Таким образом, полоса 21 содержит несколько диафрагменных заготовок 24, расположенных одна за другой. Продольные краевые участки 14, 15 могут быть размещены на некотором расстоянии от наружных продольных краев полосы 21, если это удобно для сборки и монтажа диафрагменного элемента на каркасе. Альтернативно краевые участки 14 и 15 могут доходить вплоть до краев полосы 21.

На фиг.7 сплошными линиями 23 показаны поперечные места отреза, в которых отдельные диафрагменные заготовки 24 могут быть отделены друг от друга. При формировании отдельных диафрагменных элементов 13, устанавливаемых только на одной стороне каркаса 8, следует произвести отрез также в месте, показанном сплошной линией 25. Если же одна диафрагменная заготовка располагается, как показано на фиг.5, по обеим боковым сторонам каркаса 8 в виде листообразного предмета или если из заготовки формируется диафрагменный мешок, то в месте сплошной линии 25 формируется изгиб, как показано на фиг.10.

Полоса 21, изображенная на фиг.8, отличается от полосы 21, изображенной на фиг.7, тем, что линия отреза 23 расположена в середине электропроводящего участка 20. В формируемой диафрагменной заготовке 24 краевые участки 14, 15 и 16 формируют U-образную краевую фигуру. Диафрагменную заготовку 24 можно согнуть по сплошной линии 25 в виде мешкообразного или листообразного элемента. Альтернативно заготовку 24 можно разрезать по линиям 23 и 25 на листы, которые могут быть расположены с одной боковой стороны каркаса 8. Как показано на фиг.8, на самых внешних продольных краях полосы 21 можно образовать шовные участки 26 с целью получения швов, причем вертикальные швы диафрагменного мешка могут быть получены с использованием, например, высокочастотной или ультразвуковой сварки. Кроме того, возможно использование других методов термической сварки. С целью соединения материал шовных участков 26 можно нагреть/расплавить продувкой горячего воздуха или прокатыванием его между нагретыми валками. При необходимости в зоне шва во время соединения можно расположить дополнительный компонент таким образом, чтобы обеспечить желаемую прочность и плотность шва.

На фиг.9 представлен один из возможных вариантов осуществления заявляемого изобретения с помощью специальной установки. Из диафрагменного полотна формируют полосу 21 заданной ширины, которую раскатывают с рулона 27 на первый валик 28. На валике 28 имеется продольный (то есть проходящий по длине валика) участок 29, который при вращении валика 29 периодически запрессовывает в полосу 21 нужные поперечные краевые участки 22 из электроизолирующего материала. В аппарате имеются также один или несколько других валиков 30, которые находятся в постоянном контакте с полосой 21 и которые формируют электроизолирующие продольные краевые участки 14 и 15 по всей длине полосы 21. Установка может содержать один или несколько третьих валиков 31, которые формируют шовные участки 26 (показаны на фиг.8) на самых внешних краях полосы 21. Обработанную электроизолирующим материалом полосу 21 нагревают при помощи нагревательного устройства 32, в результате чего покрытие прикрепляется к полотну и затвердевает. Отделение диафрагменных заготовок 24 (показаны на фиг.8) от полосы 21 производится при помощи режущего блока 33, в качестве которого может быть использовано любое известное из уровня техники устройство. Установка может также включать в себя автоматизированный блок 34 сборки, в котором диафрагменная заготовка 24 может быть собрана в виде мешка и сшита или сварена.

Альтернативным вариантом формирования краевых участков 14, 15, 22 диафрагменных заготовок 24 на полосе может быть применение подходящей технологии печати, например технологии трафаретной печати.

Еще одним альтернативным вариантом является формирование краевых участков 14, 15, 22 полностью или частично в процессе изготовления диафрагменного полотна. В этом случае в краевых участках 14, 15, 22 можно ввести нити, поверхность которых имеет более низкую электропроводность, чем у нитей, располагаемых в центральном участке 20. При необходимости можно объединить разные способы изготовления.

На фиг.10 схематично показан процесс формирования мешкообразного диафрагменного элемента из диафрагменной заготовки 24. В нижней части заготовки 24 формируют изгиб. Вертикальные края заготовки 24 плотно соединяют друг с другом с образованием непроницаемого для жидкости шва 35. Шов 35 может быть образован путем сшивания (сшивки) или при помощи специальной крепежной детали. Шов 35 также может быть образован путем расплавления, например, при помощи термической сварки или расплавлением краев заготовки и соединением их друг с другом. Образование шва 35 облегчается, если при выборе материала диафрагменного полотна и/или материалов краевых/шовных участков учитывается применяемая технология соединения.

На фиг.11 изображен мешкообразный диафрагменный элемент, изготовленный согласно заявляемому изобретению. Верхний край 36 мешкообразного диафрагменного элемента оставляют открытым с тем, чтобы каркас 8 и электрод 3 или 4 могли быть расположены внутри мешка. Краевой участок 37, расположенный над электропроводящим участком 20, формирует электроизолирующий участок в месте опорной перекладины 12 рамки 8, что предотвращает отложение металла на этом участке тоже.

Чертежи и связанное с ними описание предназначены только для иллюстрации сущности изобретения. Конкретные варианты осуществления изобретения могут различаться в рамках прилагаемой формулы изобретения.

Примеры

Пример 1. Методика определения удельного электросопротивления

В данном примере описана методика определения удельного электросопротивления диафрагмы (в частности, из ткани), которая использовалась в конкретном примере осуществления настоящего изобретения. Однако осуществление настоящего изобретения не ограничено именно таким методом определения удельного электросопротивления диафрагмы, поэтому для данной цели могут быть использоваться и другие методы.

Измерения удельного электросопротивления проводились методом компенсации, то есть путем сравнения неизвестного сопротивления с известным.

1. Установка

Установка для проведения указанных измерений состояла из источника переменного тока, амперметра, вольтметра и электродов, помещенных в емкость с электролитом и испытуемым образцом.

В качестве источника переменного тока применяли низкочастотный генератор сигналов ГЗ-102. Переменный ток звуковой частоты (например, около 800 Гц) использовали во избежание протекания процессов электролиза и поляризации электродов. В качестве амперметра применяли универсальный измерительный прибор В7-35. В качестве вольтметра применяли универсальный измерительный прибор В7-22А. В качестве электродов применяли платинированные электроды с контактами, зажатые между двумя пластинами из оргстекла толщиной 4.2 мм. В одной из пластин было вырезано отверстие диаметром 33 мм (8,55 см2). В качестве электролита использовали 10%-ный водный раствор хлористого натрия.

2. Подготовка к измерениям

2.1. Платинирование электродов

Для предотвращения возможной поляризации поверхность электродов платинировали, то есть покрывали мелкодисперсной платиной (так называемой платиновой чернью). Применяемый для платинирования раствор состоял из 3 г платинохлористоводородной кислоты и 0,25 г уксусно-кислого свинца на 100 мл воды. Далее платиновые электроды присоединяли через реостат к четырехвольтовому аккумулятору. Путем уменьшения сопротивление реостата усиливали ток до момента обильного выделении газа на электродах. Платинирование свежих электродов проводили в течение 10 минут, а бывших в работе электродов -2-3 минут. Направление тока меняли каждые 30 секунд. Платинирование производили до тех пор, пока электроды не покрывались тонким слоем платиновой черни. После окончания платинирования электроды тщательно промывали в дистиллированной воде. Затем электроды помещали в 10%-ный водный раствор серной кислоты, через который в течение 1-2 минут пропускали электрический ток от аккумулятора, причем электроды служили в качестве катода (-), а анодом (+) служит платиновая проволока. Адсорбированный платиновой чернью хлор превращался в хлористый водород, который растворялся в воде.

2.2. Приготовление электролита.

Для проведения измерений готовили свежий 10%-ный водный раствор хлористого натрия (NаCl).

2.3. Подготовка образцов ткани

Четыре образца ткани диаметром 50 мм вакуумировали в дистиллированной воде при температуре 20°С и вакууме 0,6 атм в течение 20 часов, а затем выдерживали в 10%-ном растворе хлористого натрия в течение 30 минут.

3. Определение удельного электросопротивления

После включения установки в сеть замеры проводили при температуре раствора хлористого натрия, составляющей 20°С. Определение удельного электросопротивления тканей проводили при частоте генератора сигналов в 800 Гц, а клавишу предела шкалы устанавливали на отметку 10 В.

Сигнал от генератора сигналов поступал на универсальный измерительный прибор типа В7-35, работающий в режиме амперметра. Замеры проводили при показаниях прибора 90,0 мА, которые устанавливали ручкой регулировки выходного сигнала генератора.

В сосуд заливали свежеприготовленный 10%-ный водный раствор хлористого натрия. Электроды устанавливали строго напротив друг друга в прямоугольную пластмассовую емкость с раствором электролита и закрепляли фиксатором. Снимали показания напряжения с универсального измерительного прибора типа В7-22А, работающего в режиме вольтметра. Замеры выполняли при пределе шкалы 2 В.

Вначале замеряли напряжение чистого водного раствора хлористого натрия при 20°С, которое находилось в пределах 89,7-89,8 В. Затем подготовленный к испытаниям образец ткани зажимали между платинированными электродами, помещали в емкость с электролитом и фиксировали. После этого снимали показания амперметра и вольтметра. Замеры выполняли на 4 образцах.

Удельное электросопротивление ткани в Ом/см2 рассчитывали по следующей формуле:

где VT - показания вольтметра при наличии образца ткани, мВ;

IT - показания амперметра при наличии образца ткани, мА;

VP - показания вольтметра в чистом растворе, мВ;

IP - показания амперметра в чистом растворе, мА;

ST - площадь сечения измеряемого образца ткани, см2.

За окончательное удельное электросопротивление ткани принимали среднее арифметическое всех определений на 4 образцах ткани.

Пример 2

Следующие примеры 2 и 3 для диафрагменных элементов и способов осуществления электролиза с использованием таких диафрагменных элементов приведены для случая электрохимического получения никеля из водных растворов, причем пример 2 относится к использованию таких диафрагменных элементов в катодных ячейках, а пример 3 - в анодных ячейках.

В частности, катодная ячейка работает следующим образом. Ячейку с размещенным внутри нее катодом помещают в электролизную ванну и подают католит со скоростью 25-30 дм3/ч в верхнюю ее часть. Перемешивание католита в ячейке происходит при его движении сверху вниз за счет разницы удельных весов поступающего и находящегося в ячейке электролита. Через диафрагменный элемент католит просачивается в анодное пространство.

Уровень католита в ячейке поддерживается более высоким, чем в анодном пространстве, что исключает прохождение электролита в обратном направлении. Процесс электролиза никеля обычно ведут при следующих технологических параметрах: плотность тока 240-300 А/м2, межэлектродное расстояние 155±5 мм, напряжение 2,6-3,0 В, температура электролита 75-85°С, время наращивания катода 4-6 суток.

Диафрагменные элементы для катодных ячеек электролизера, предназначенного для извлечения никеля из водных растворов, изготавливали в количестве, требующемся для оснащения одной электролизной ванны, то есть 43 штук. Каждая из ячеек включала в себя изготовленный согласно заявляемому изобретению мешкообразный диафрагменный элемент из технической ткани “Полиэстер” арт.2255-V5 размером 1100×1100 мм, надетый сверху на каркас, изготовленный из полипропилена (марка 01005 по ТУ 6-05-1105-83) и состоящий из двух стоек длиной 1100 мм и основания длиной 950 мм, скрепленных между собой методом сварки по нижним угловым стыкам. В верхней части стойки были скреплены между собой двумя титановыми (титан ВТ-1) планками размером 5×20×950 мм при помощи шпилек, изготовленных из титановой проволоки с сечением 3 мм. На поверхность диафрагменного элемента с наружной стороны вдоль каркаса был нанесен экран из поливинилхлоридной смолы, обеспечивающий повышение удельного электросопротивления диафрагменного элемента в 50 раз.

Изготовленные катодные ячейки для электролитического осаждения никеля эксплуатировали следующим образом. Ячейки поместили в электролизную ванну и загрузили в них никелевые основы и подавали католит со скоростью 25 дм3/ч. Перемешивание католита в ячейке происходило при его движении сверху вниз за счет разницы удельных весов поступающего и находящегося в ячейке электролита. Через диафрагменный элемент католит просачивался в анодное пространство. Уровень католита в ячейке поддерживался на 50 мм выше, чем в анодном пространстве, что исключало прохождение электролита в обратном направлении. Процесс электролиза никеля вели при стандартных технологических параметрах: плотность тока 250 А/м2, межэлектродное расстояние 155 мм, напряжение 2,7 В, температура электролита 75°С и время наращивания катода 5 суток.

При выходе из строя катодной ячейки по причине повреждения диафрагменного элемента или каркаса катодную ячейку выгружали из электролизной ванны и, после замены поврежденной детали использовали повторно.

В нижеследующей таблице приведены результаты эксплуатации еще четырех, кроме описанного выше, конкретных примеров выполнения диафрагменных элементов катодной ячейки, которые отличаются по наличию краевых участков на диафрагменных элементах и по их удельному электросопротивлению, а также по методу изготовления диафрагменного элемента.

Пример 3

Анодная ячейка электролизера для извлечения никеля из водных растворов работает следующим образом. Ячейку с размещенным внутри нее анодом помещают в электролизную ванну и подают в электролизную ванну католит со скоростью 0,015-0,025 дм3/А·ч. Через диафрагменный элемент католит просачивается внутрь ячейки, преобразуясь в анолит, который затем выводят из ячейки со скоростью, пропорциональной скорости подачи католита в электролизную ванну и количеству ячеек в ванне. Уровень анолита в ячейке поддерживается более низким, чем в катодном пространстве, что исключает прохождение электролита в обратном направлении. Процесс электролиза никеля ведут при следующих технологических параметрах: плотность тока 180-250 А/м2, межэлектродное расстояние 110-155 мм, напряжение 3,0-5,0 В, температура электролита 65-85°С, время наращивания катода 4-6 суток.

Диафрагменные элементы для анодных ячеек электролизера, предназначенного для извлечения никеля из водных растворов, изготавливали в количестве, требующемся для оснащения одной электролизной ванны, то есть 45 штук. Каждая из ячеек включала в себя изготовленный согласно заявляемому изобретению мешкообразный диафрагменный элемент из технической ткани “Полиэстер” арт.2255-V5 размером 1300×1100 мм, надетый сверху на каркас, изготовленный из полипропилена (марка 01005 по ТУ 6-05-1105-83) и состоявший из двух стоек длиной 1300 мм и основания длиной 950 мм, скрепленных между собой методом сварки по нижним угловым стыкам. В верхней части стойки были скреплены между собой двумя титановыми (титан ВТ-1) планками размером 5×20×950 мм при помощи шпилек, изготовленных из титановой проволоки с сечением 3 мм. На поверхность диафрагмы с наружной стороны вдоль каркаса был нанесен слой из поливинилхлоридной смолы, обеспечивающий повышение удельного электросопротивления диафрагмы в 5 раз.

Изготовленные анодные ячейки для электролитического осаждения никеля эксплуатировали следующим образом. Ячейки поместили в электролизную ванну и загрузили в них свинцовые аноды. В электролизную ванну подавали католит со скоростью 360 дм3/ч. Через диафрагменный элемент католит просачивался в ячейки. Уровень анолита в ячейке поддерживался на 30 мм ниже, чем в катодном пространстве, что исключало прохождение электролита в обратном направлении. Анолит из ячеек выводили со скоростью 8 дм3/ч. Процесс электролиза никеля вели при следующих технологических параметрах: плотность тока 200 А/м2, межэлектродное расстояние 135 мм, напряжение 4,0 В, температура электролита 70°С, время наращивания катода 6 суток.

При выходе из строя анодной ячейки по причине повреждения диафрагменного элемента или каркаса анодную ячейку выгружали из электролизной ванны и, после замены поврежденной детали использовали повторно.

В нижеследующей таблице приведены результаты эксплуатации еще четырех, кроме описанного выше, конкретных примеров выполнения диафрагменных элементов анодной ячейки, которые отличаются по наличию краевых участков на диафрагме и по их удельному электросопротивлению, а также по методу изготовления диафрагмы.

Таблица

Как видно из приведенной таблицы, использование катодной ячейки с диафрагменным элементом, поверхность которого имеет электроизолирующие краевые участки, обеспечивающие повышение удельного электросопротивления диафрагменного элемента на краевых участках его боковой поверхности не менее чем в 50 раз по сравнению с удельным электросопротивлением центрального участка отмеченной выше боковой поверхности позволяет увеличить выход металла высших марок с 76% (опыт 5) до 87% (опыт 1) и снизить выход из строя ячеек с 45% (опыт 5) до 30% (опыт 1).

Повышение удельного электросопротивления диафрагменного элемента катодной ячейки на краевых участках менее чем в 50 раз (опыт 2) приводит к неполной электроизоляции кромок катодов и каркасов ячеек, вызывающему повышенное дендритообразование и образование на поверхности каркасов электропроводного слоя и как следствие уменьшение выхода металла высших марок до 80% и повышение выхода из строя ячеек до 42%.

Увеличение удельного электросопротивления диафрагменного элемента катодной ячейки в зоне экранирования более чем в 50 раз (опыт 3) приводит к дополнительному расходу диэлектрического материала, использованного для создания таких краевых участков, до 100 г/ячейку, то есть к удорожанию ее производства. При этом оно не дает видимого эффекта с точки зрения повышения качества катодного металла и снижения выхода из строя ячеек.

Изготовление диафрагменных элементов катодных ячеек с использованием метода термической сварки (опыт 4) позволяет дополнительно уменьшить выход из строя ячеек до 26%, снизив при этом затраты на изготовление и эксплуатацию за счет снижения расхода нити “Полиэстер”.

В случае использования анодной ячейки с диафрагменным элементом, поверхность которого имеет электроизолирующие краевые участки, обеспечивающие повышение удельного электросопротивления диафрагменного элемента на краевых участках его боковой поверхности не менее чем в 5 раз по сравнению с удельным электросопротивлением центрального участка отмеченной выше боковой поверхности, позволяет снизить выход из строя ячеек с 25% (опыт 10) до 20% (опыт 6).

Повышение отмеченной выше величины удельного электросопротивления менее чем в 5 раз (опыт 7) приводит к неполной электроизоляции каркаса, вызывающей образование на его поверхности электропроводного слоя, и как следствие повышению выхода из строя ячеек до 22%.

Повышение отмеченной выше величины удельного электросопротивления более чем в 5 раз (опыт 8) приводит к дополнительному расходу электроизолирующего материала, использованного для создания экрана, до 50 г/ячейку, то есть к удорожанию ее производства. При этом оно не дает видимого эффекта по снижению выхода из строя ячеек.

Изготовление диафрагменных анодных ячеек с использованием метода термической сварки (опыт 9) позволяет дополнительно уменьшить выход из строя ячеек до 19,5%, уменьшив при этом затраты на изготовление и эксплуатацию за счет снижения расхода нити “Полиэстер”.

Таким образом, как показали промышленные испытания, заявляемое изобретение позволяет повысить выход высококачественного катодного металла, снизить материало- и трудозатраты и обеспечить при этом бесперебойный производственный цикл.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИАФРАГМЕННАЯ ТКАНЬ ДЛЯ ЭЛЕКТРОЭКСТРАКЦИИ НИКЕЛЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2692275C1 |

| КАТОДНЫЙ ПАЛЕЦ ДЛЯ ДИАФРАГМЕННОЙ ЯЧЕЙКИ | 2006 |

|

RU2401322C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2003 |

|

RU2233913C1 |

| КАТОДНАЯ ЯЧЕЙКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ НИКЕЛЯ | 1999 |

|

RU2152460C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МЕДИ | 2010 |

|

RU2439207C1 |

| ДИАФРАГМЕННЫЙ ЭЛЕКТРОЛИЗЕР | 2005 |

|

RU2296108C1 |

| ЭЛЕКТРОЛИЗНАЯ БЛОК-СЕРИЯ ВАНН ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2000 |

|

RU2187579C2 |

| АНОДНАЯ ЯЧЕЙКА ДЛЯ ЭЛЕКТРОВЫДЕЛЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2006 |

|

RU2353712C2 |

| Диафрагменный электролизер | 1977 |

|

SU1036808A1 |

| Способ электролитического получения алюминия с применением твердых электродов | 2020 |

|

RU2758697C1 |

Предложен диафрагменный элемент ячейки для электролитического извлечения металлов из водных растворов и способ изготовления такого диафрагменного элемента. Диафрагменный элемент согласно изобретению сформирован из диафрагменного полотна, содержит по меньшей мере одну боковую поверхность с вертикальными краями и горизонтальными краями и отличается тем, что по меньшей мере один край по меньшей мере одной боковой поверхности диафрагменного элемента имеет электроизолирующий краевой участок заданной ширины, удельное электросопротивление которого по меньшей мере в 5 раз превышает удельное электросопротивление центрального участка боковой поверхности, обеспечивается снижение материало- и трудозатрат на изготовление и эксплуатацию диафрагменных ячеек электролизера, бесперебойный производственный цикл, а также улучшение качества катодного металла. 2 н. и 15 з.п. ф-лы, 11 ил., 1 табл.

| D.J.ROBINSON and F | |||

| DAY, Cathode boxes and anode bags (electrode containers) in electrometallurgy | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Technical Proceedings | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| 0 |

|

SU156684A1 | |

| КАТОДНАЯ ЯЧЕЙКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ НИКЕЛЯ | 1999 |

|

RU2152460C1 |

| ЖИВОТИНСКИЙ П.Б | |||

| Пористые перегородки и мембраны в электрохимической аппаратуре | |||

| Химия, 1978, с.41 | |||

| US 4073709 А, 14.02.1978 | |||

| US 4087339 A, 02.05.1978 | |||

| US 4455209 А, 19.06.1984. | |||

Авторы

Даты

2005-07-20—Публикация

2003-10-09—Подача