Изобретение относится к области получения окрашенных искусственных и синтетических волокон, в частности к получению флуоресцентных окрашенных триацетатных и поликапроамидных волокон.

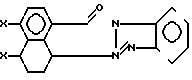

В патентах описаны красители общей формулы, поверхностно окрашивающие полиэфирные волокна в яркий красновато-оранжевый цвет, прочный к сублимации,  (I) где один Х = Н, другой - NRR'; R и R' = Н, алкил, циклоалкил, арил, аралкил, несущие заместители, не сообщающие водорастворимость (Cl, Br, алкоксил, CN, CF3, OH) или R и R' вместе с CN образуют гетероцикл, ядро A может содержать Cl, Br, алкил, алкокси, CN, CF3).

(I) где один Х = Н, другой - NRR'; R и R' = Н, алкил, циклоалкил, арил, аралкил, несущие заместители, не сообщающие водорастворимость (Cl, Br, алкоксил, CN, CF3, OH) или R и R' вместе с CN образуют гетероцикл, ядро A может содержать Cl, Br, алкил, алкокси, CN, CF3).

В данных патентах не приводятся конкретные условия поверхностного крашения волокон из водных ванн, которые широко известны, и чаще всего для крашения полиэфирных волокон используют высокотемпературный процесс, осуществляемый в аппаратах автоклавного типа, работающих под избыточным давлением при температуре 120-130оС. В состав красильной ванны, помимо красителя, вводят диспергатор (1-2 г/л) и уксусную кислоту (до рН 5-5,5). Крашение начинают при 40оС, за 30-45 мин ванну нагревают до 130оС и красят при этой температуре 45-60 мин. После крашения волокно промывают и обрабатывают щелочным раствором восстановителя, например, раствором дитионита натрия (2 г/л) и гидроксида натрия (4 мл 30% -ного водного раствора). Восстановительная обработка и последующая промывка окрашенного материала обеспечивают наиболее полное удаление с поверхности волокна незакрепившегося красителя и улучшение устойчивости окраски к трению. Наряду с этим крашение полиэфирного волокна осуществляют с применением интенсификатора при температуре кипения. Процесс длится 1,5-2 ч. В качестве интенсификаторов чаще всего используют 2-гидроксибифенил, хлорбензол, бензойную кислоту или салициловую кислоту (3-10 г/л).

Недостатком этих способов получения окрашенного волокна является то, что при их использовании образуется большое количество вредных промышленных стоков, содержащих диспергатор, интенсификатор, не связавшийся с волокном краситель и другие компоненты, длительность и многостадийность процесса. При крашении волокна флуоресцентными красителями с использованием вышеописанных способов на волокна образуются яркие окраски, не дающие эффекта флуоресценции. Кроме того, окрашенное волокно, полученное с использованием этих способов, обладает недостаточной степенью устойчивости к мокрым обработкам, к действию органических растворителей и светостойкостью.

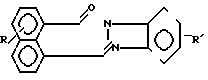

В работе описаны аминозамещенные 1,8-нафтоилен-1', 2'-бензимидазола для синтетических полимерных материалов общей формулы, образующие на полиэфирных волокнах оранжевые окраски.  (II) где R

(II) где R

N

N

N- ; H3CON

N- ; H3CON N- ,

N- ,

В данной работе исследована возможность использования производных нафтоиленбензимидазола в качестве дисперсных красителей и изучена светостойкость полученных окрасок на полиэфирных волокнах. Наибольшей светостойкостью обладают производные нафтоиленбензимидазола, содержащие в нафталиновом кольце морфолиновый цикл. Светостойкость окрасок, полученных при его использовании, составляет 5-6 баллов при концентрации 0,1-0,5% и 7 баллов при концентрации красителя 2,5% от массы волокна. Из текста статьи следует, что окрашенное полиэфирное волокно было получено с применением традиционного способа крашения полиэфирных волокон из водных ванн дисперсными красителями, обладающего существенными вышеуказанными недостатками.

Известно, что искусственные и синтетические волокна, в частности триацетатные и поликапроамидные, могут быть получены в окрашенном виде непосредственно при производстве химических волокон. Совмещение формования волокон из растворов или синтеза полимеров из расплавов с процессом крашения, получившее название "крашение в массе", имеет существенные преимущества по сравнению со способом крашения из водной ванны.

Для крашения в массе триацетатных волокон обычно используют красители, растворимые в метиленхлориде, так как волокно формуют из метиленхлоридно-этанольного раствора. Обычно эти красители представляют собой металлосодержащие комплексы некоторых азокрасителей состава 1: 2, в которых отсутствуют группы, придающие красящим веществам растворимость в воде. Такие красители обладают высокой растворимостью в смеси метиленхлорида со спиртом, из которых идет формование триацетатного волокна.

Способ получения окрашенных в массе триацетатных нитей заключается в следующем: краситель вводят в смеситель одновременно с раствором триацетилцеллюлозы. После тщательного перемешивания окрашенный раствор фильтруют, обезвоздушивают и направляют на формовочную машину. Расход красителя составляет 2-3,5% от массы волокна.

Крашение в массе поликапроамидных волокон связано с особыми трудностями, поскольку формование ведется из расплава при температуре 270-280оС. Следовательно, краситель должен быть чрезвычайно термостойким.

Кроме того, расплав полиамида обладает восстанавливающей способностью, поэтому применяемые красители должны быть устойчивы к действию восстановителей при высоких температурах. Для крашения полиамидов, как правило, используют полициклические красители, отличающиеся большой термической и химической устойчивостью, а также хромовые, реже кобальтовые, комплексы азокрасителей состава 1: 2 (капрозоли).

Крашение поликапроамидных волокон в массе осуществляется на этапе формования. Поликапроамидная крошка перед плавлением и формованием волокна "опудривается" красителем, который берется в процентном отношении к полимеру. "Опудренный" полимер подается на плавление и формование на формовочную машину.

Целью изобретения является получение флуоресцентно-окрашенного волокна с повышенной светостойкостью, устойчивостью к мокрым обработкам и к действию органических растворителей, флуоресцирующего в области 575 нм.

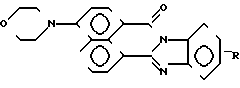

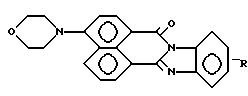

Поставленная цель достигается тем, что известный способ получения окрашенного триацетатного волокна, включающий введение в смеситель красителя одновременно с раствором триацетилцеллюлозы, перемешивание, фильтрацию, обезвоздушивание и формование волокна на формовочной машине, согласно изобретению, в формовочный раствор в качестве флуоресцентного красителя вводится соединение общей формулы III в количестве 0,3-0,8% от массы полимера.  (III) где R = H, Cl, CH3, OCH3, OC2H5

(III) где R = H, Cl, CH3, OCH3, OC2H5

Предлагаемый способ получения флуоресцентного окрашенного волокна, флуоресцирующего в области 575 нм, реализуется при следующем составе компонентов в формовочном растворе, мас. % : Триацетилцеллюлоза 18,971-21,985

Флуоресцентный краситель 0,057-0,176 Метиленхлорид 70,855-73,668 Этанол 7,008-7,286

При получении окрашенного поликапроамида, включающего "опудривание" красителем поликапроамидной крошки, плавление и формование волокна на формовочной машине для достижения цели, согласно изобретению, используется тот же самый краситель общей формулы III в количестве 0,3-0,8% от массы полимера.

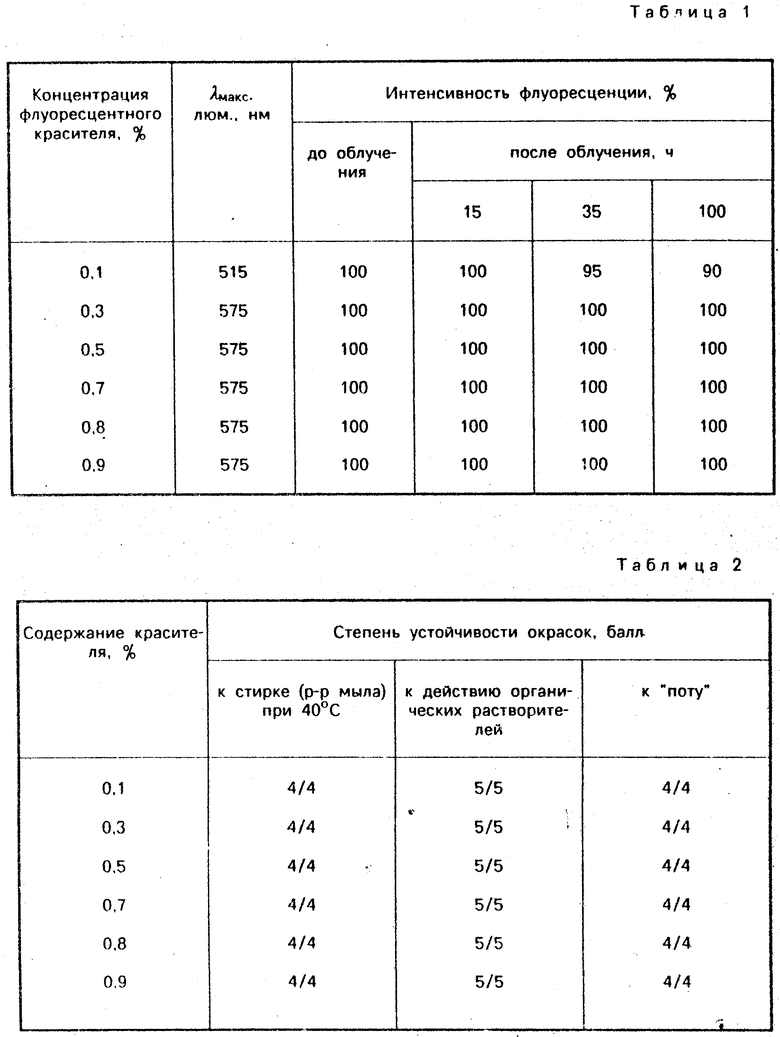

Светостойкость триацетатных и поликапроамидных волокон, полученных по предлагаемому способу, представлена ниже. Исследование светостойкости окрашенных флуоресцентных волокон осуществлялось измерением интенсивности флуоресценции исходного образца и образца, облученного лампой ПРК-2, в которой в качестве источника освещения использована ртутная лампа.

В табл. 1 приведены результаты исследования на светостойкость флуоресцентных окрашенных волокон, полученных по предлагаемому способу, в зависимости от концентрации флуоресцентного красителя. Исследования проводились на приборе искусственной светопогоды "Ксенотест-450".

Интенсивность

флуоресценции, %

после облучения в течение 2ч 100

3ч 100

4ч 95

7ч 90

В табл. 2 приведены результаты исследования степени устойчивости к мокрым обработкам и к действию органических растворителей флуоресцентных окрашенных триацетатных и поликапроамидных волокон, полученных по предлагаемому способу.

Используемые в предложенном способе красители синтезированы по следующим методикам:

4(5)-Морфолино-1', 8-нафтоилен-1', 2'-бензимидазол (R = H) получен конденсацией 4-морфолинонафталевого ангидрида с о-фенилендиамином кипячением в уксусной кислоте в течение 4 ч.

Другие соединения (R = = Cl, CH3, OCH3, OC2H5) получены взаимодействием 4-морфолинонафталевого ангидрида с 2-нитро-4-хлоранилином, 2-нитро-4-метиланилином, 2-нитро-4-метоксианалином или 2-нитро-4-этоксианилином соответственно кипячением в уксусной кислоте в присутствии цинковой пыли.

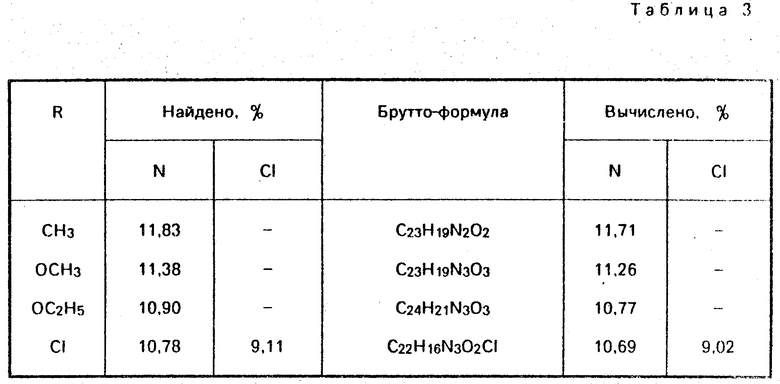

Данные элементного анализа соединений приведены в табл. 3.

Ниже приведены конкретные примеры реализации способа получения флуоресцентного окрашенного волокна.

П р и м е р 1. В смеситель для приготовления формовочного раствора загружают 20 мас. % 65% -ного метиленхлоридно-этанольного раствора триацетилцеллюлозы и 0,1% от массы полимера 4(5)-морфолино-1,8-нафтоилен-1,2-бензимидазола. Для полного растворения красителя формовочный раствор подвергают тщательному перемешиванию и фильтруют на рамных фильтр-прессах, после чего подвергают обезвоздушиванию и подают на формование на формовочную машину. Формовочный раствор содержит компоненты при следующем соотношении, мас. % : Триацетилцеллюлоза 20,646 4(5)-Морфолино-1,8-

нафтоилен 1', 2'-бензимидазол 0,021 Метиленхлорид 72,193 Этанол 7,140

П р и м е р 2. Аналогично примеру 1, только 4(5)-морфолино-1,8-нафтоилен-1', 2'-бензимидазол берут в количестве 0,3% от массы полимера при следующем соотношении компонентов формовочного раствора в мас. % : Триацетилцеллюлоза 20,629

4(5)-Морфолино-4'(5')-хлор-

1,8-нафтоилен-1', 2'- бензимидазол 0,103 Метиленхлорид 72,133 Этанол 7,135

П р и м е р 4. Аналогично примеру 1, только вместо 4(5)-морфолино-4'(5')-хлор-1,8-нафтоилен-1', 2'-бензимидазола берут 4(5)-морфолино-4'(5')-метил-1,8-нафтоилен-1', 2'-бензимидазол.

П р и м е р 5. Аналогично примеру 1, только вместо 4(5)-морфолино-1,8-нафтоилен-1', 2'-бензимидазола берут 4(5)-морфолино-4'(5')-метокси-1,8-нафтоилен-1', 2'-бензимидазол в количестве 0,7% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Триацетилцеллюлоза 20,620 4(5)-Морфолино-4'(5')- метокси-1,8-нафтоилен- 1', 2'-бензимидазол 0,144 Метиленхлорид 72,104 Этазол 7,132

П р и м е р 6. Аналогично примеру 1, только вместо 4(5)-морфолино-1,8-нафтоилен-1', 2'-бензимидазола берут 4(5)-морфолино-4'(5')-этокси-1,8-нафтоилен-1', 2'-бензимидазол в количестве 0,8% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Триацетилцеллюлоза 20,616 4(5)-Морфолино-4'(5')- этокси-1,8-нафтоилен- 1', 2'-бензимидазол 0,165 Метиленхлорид 72,089 Этанол 7,130

П р и м е р 7. Аналогично примеру 5, только 4(5)-морфолино-4'(5')-метокси-1,8-нафтоилен-1', 2'-бензимидазол берут в количестве 0,9% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Триацетилцеллюлоза 20,611 4(5)-Морфолино-4'(5')- метокси-1,8-нафтоилен- 1', 2'-бензимидазол 0,186 Метиленхлорид 72,074 Этанол 7,129

П р и м е р 8. В смеситель загружают поликапроамидную крошку и 4(5)-морфолино-1,8-нафтоилен-1', 2'-бензимидазол в количестве 0,1% от массы полимера и тщательно перемешивают. "Опудренную" таким образом поликапроамидную крошку передают на вдавление и формование волокна на формовочную машину при следующем соотношении компонентов, мас. % : Поликапроамид 99,901 4(5)-Морфолино-1,8- нафтоилен-1', 2'- бензимидазол 0,099

П р и м е р 9. Аналогично примеру 8, только 4(5)-морфолино-1,8-нафтоилен-1', 2'-бензимидазол берут в количестве 0,3% от массы полимера при следующем соотношении компонентов, мас. % : Поликапроамид 99,700 4(5)-Морфолино-1,8- нафтоилен-1', 2'- бензимидазол 0,300

П р и м е р 10. Аналогично примеру 8, только вместо 4(5)-морфолино-1,8-нафтоилен-1', 2'-бензимидазола берут 4(5)-морфолино-4'(5')-хлор-1,8-нафтоилен-1', 2'-бензимидазол в количестве 0,5% от массы полимера при следующем соотношении компонентов, мас. % : Поликапроамид 99,502 4(5)-Морфолино-4'(5')- хлор-1,8-нафтоилен- 1', 2'-бензимидазол 0,498

П р и м е р 11. Аналогично примеру 10, только вместо 4(5)-морфолино-4'(5')-хлор-1,8-нафтоилен-1', 2'-бензимидазола берут 4(5)-морфолино-4'(5')-метил-1,8-нафтоилен-1', 2'-бензимидазол.

П р и м е р 12. Аналогично примеру 8, только вместо 4(5)-морфолино-1,8-нафтоилен-1', 2'-бензимидазола берут 4(5)-морфолино-4'(5')-метокси-1,8-нафтоилен-1', 2'-бензимидазол в количестве 0,7% от массы полимера при следующем соотношении компонентов, мас. % : Поликапроамид 99,305 4(5)-Морфолино-4'(5')- метокси-1,8-нафтоилен- 1', 2'-бензимидазол 0,695

П р и м е р 13. Аналогично примеру 8, только вместо 4(5)-морфолино-1,8-нафтоилен-1', 2'-бензимидазола берут 4(5)-морфолино-4'(5')-этокси-1,8-нафтоилен-1', 2'-бензимидазол в количестве 0,8% от массы полимера при следующем соотношении компонентов, мас. % : Поликапроамид 99,206 4(5)-Морфолино-4'(5')- этокси-1,8-нафтоилен- 1', 2'-бензимидазол 0,794

П р и м е р 14. Аналогично примеру 8, только 4(5)-морфолино-1,8-нафтоилен-1', 2'-бензимидазол берут в количестве 0,9% от массы полимера при следующем соотношении компонентов, мас. % : Поликапроамид 99,108 4-Морфолино-1,8- нафтоилен-1', 2'- бензимидазол 0,892

П р и м е р 15. Аналогично примеру 2, только берут 19,0% метиленхлоридно-этанольный раствор триацетилцеллюлозы при следующем соотношении компонентов формовочного раствора, мас. % : Триацетилцеллюлоза 18,989 4(5)-Мофолино-1,8- нафтоилен- 1', 2'-бензимидазол 0,067 Метиленхлорид 73,668 Этанол 7,286

П р и м е р 16. Аналогично примеру 2, только берут 22,0% -ный метиленхлоридно-этанольный раствор триацетилцеллюлозы при следующем соотношении компонентов, мас. % : Триацетилцеллюлоза 21,985 4(5)-Морфолино-1,8- нафтоилен- 1', 2'-бензимидазол 0,066 Метиленхлорид 70,934 Этанол 7,015 (56) Патент Франции N 1493734, кл. C 09 B, опублик. 1967.

Патент Великобритании N 1189196, кл. СЧР, опублик. 1970.

A. T. Petersand et. Aminal Derivatives of 1,8-Naftatic Anhydrid and Derived Dyes for Synthetic-Polymer Fibres-Dyes and Pigm, 1985, 6, N 5, p. 349-375.

Мельников Б. Н. и др. Применение красителей. М. : Химия, 1986, с. 188-192.

Красовицкий Б. М. и др. Синтез и люминесцентные свойства 4(5)-морфолино-1,8-нафтоилен-1,2-бензимидазола. - ЖВХО им. Д. И. Менделеева, 1983, т. 28, N 4, с. 113-114.

Дистанов В. Б. и др. Синтез и спектрально-люминесцентные свойства 4-диалкиламино- и 4-циклоалкиламино-1,8-нафтоилен-1,2-бензимидазолов с электронодонорными заместителями в бензольном ядре. - Тезисы докладов 6 Всес. конф. "Органические люминофоры и их применение в народном хозяйстве", Харьков, 1990, с. 73.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО В МАССЕ АЦЕТАТНОГО ИЛИ ТРИАЦЕТАТНОГО ВОЛОКНА | 1991 |

|

RU2061811C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО В МАССЕ АЦЕТАТНОГО ИЛИ ТРИАЦЕТАТНОГО ВОЛОКНА | 1991 |

|

RU2010901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО В МАССЕ АЦЕТАТНОГО ИЛИ ТРИАЦЕТАТНОГО ВОЛОКНА | 1991 |

|

RU2017878C1 |

| Окрашенная в массе композиция на основе поликапроамида | 1985 |

|

SU1373711A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМО- И СВЕТОСТАБИЛИЗИРОВАННОГО ПОЛИКАПРОАМИДА | 1996 |

|

RU2139301C1 |

| ИНДИКАТОРНЫЙ МАТЕРИАЛ И СПОСОБ РАСПОЗНОВАНИЯ ПОЛИЭТИЛЕНТЕРЕФТАЛАТНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2040791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ ТРИАЦЕТАТЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2009 |

|

RU2398060C1 |

| Прядильный раствор | 1974 |

|

SU525760A1 |

| Способ крашения полистирола в массе | 1973 |

|

SU506603A1 |

| Состав для крашения в массе полиамидных волокон | 1984 |

|

SU1229206A1 |

Сущность изобретения: получение окрашенного в массе триацетатного или поликапроамидного волокна осуществляют известным способом с использованием люминесцентного красителя общей формулы  где R = H, Cl, CH3, OCH3, OC2H5 в количестве 0,3 - 0,8% от массы полимера. Способ позволяет получить окрашенные волокна, флуоресцирующие в области 575 нм, с высокой устойчивостью к свету, мокрым обработкам и к действию органических растворителей. 4 табл.

где R = H, Cl, CH3, OCH3, OC2H5 в количестве 0,3 - 0,8% от массы полимера. Способ позволяет получить окрашенные волокна, флуоресцирующие в области 575 нм, с высокой устойчивостью к свету, мокрым обработкам и к действию органических растворителей. 4 табл.

СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО В МАССЕ ТРИАЦЕТАТНОГО ИЛИ ПОЛИКАПРОАМИДНОГО ВОЛОКНА путем введения красителя в формовочный раствор или расплав полимера - триацетилцеллюлозы или поликапроамида с последующим формованием волокна, отличающийся тем, что в качестве красителя используют люминесцентный краситель общей формулы

где R - H, Cl, CH3, OCH3, OC2H5,

в количестве 0,3 - 0,8% от массы полимеров.

Авторы

Даты

1994-04-15—Публикация

1991-06-26—Подача