Изобретение относится к области получения окрашенных в массе химических волокон, в частности к получению флуоресцентных окрашенных ацетатных и триацетатных волокон.

Химические волокна, широко применяемые в народном хозяйстве при изготовлении товаров народного потребления, требуют придания им ярких флуоресцирующих окрасок различных цветов с высокой устойчивостью к мокрым обработкам, действию органических растворителей к свету.

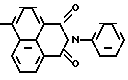

Известен способ крашения гидрофобных волокон (полиэфирных или ацетатных) в яркие зеленоватые цвета с высокой прочностью окраски. В качестве флуоресцентного красителя используется соединение общей формулы

где Х и Х2 = Н, или -COC2H4OR, -OC3H6OR, -CO4H8OR, -OC2H4OC2H4R и -OC3H6OC3H6OR; может быть Н, фенил, низший алкил.

где Х и Х2 = Н, или -COC2H4OR, -OC3H6OR, -CO4H8OR, -OC2H4OC2H4R и -OC3H6OC3H6OR; может быть Н, фенил, низший алкил.

Способ крашения гидрофобных волокон заключается в следующем. В ванну, нагретую до 30оС и содержащую 1-2 г/л диспергатора, вводят переносчик, предварительно растворенный или эмульгированный в количестве 0,5-5 г/л. В качестве переносчика используют хлорированные ароматические соединения, ортофенилфенол, ароматические простые эфиры или эфиры салициловой кислоты. Для каждого переносчика существует оптимальная концентрация, приводящая к максимуму выбирания красителя. Обычно концентрация переносчика составляет 3-5 г/л. Модуль ванны 50. Подготовленный к крашению образец погружают в ванну с переносчиком и диспергатором и обрабатывают 10 мин. Затем в ванну вводят 2% красителя формулы I, предварительно затертого в пасту с раствором диспергатора, после чего подогревают ванну до 100оС и красят в течение 1 ч. Окрашенный образец слегка расхолаживают, промывают горячей водой и подвергают восстановительной обработке с целью более полного удаления переносчика и незакрепившегося красителя. Восстановительная обработка протекает в ванне, содержащей 2 г/л гидросульфита натрия, 2 мл/л 40% -ного водного раствора едкого натра, 0,3 г/л диспергатора, при 70оС в течение 10-15 мин. Затем образец промывают теплой и холодной водой.

Недостатком этого способа получения флуоресцентного окрашенного волокна является то, что при его использовании образуется большое количество вредных промышленных стоков, содержащих диспергатор, переносчик, не связавшийся с волокном краситель и другие компоненты, длительность и многостадийность процесса. Кроме того, флуоресцентное окрашенное волокно, полученное с использованием красителя формулы I, флуоресцирующее в области 505 нм, обладает недостаточной степенью устойчивости к действию света, мокрым обработкам и к действию органических растворителей.

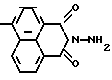

Исследована также возможность использования N-арил-4-аминонафталимидов для получения окрашенных капроновых, ацетатных и триацетатных волокон. Наиболее эффективным для этой цели является краситель формулы H2N

Способ получения окрашенного волокна с использованием этого красителя заключается в следующем: краситель диспергируют в теплой воде и вводят в красильную ванну, содержащую нелонопенный диспергатор. Затем в ванну вносят неокрашенный материал. Крашение начинают при 30-40оС, постепенно ванну нагревают до 80-95оС, красят при этой температуре не менее 1-1,5 ч и еще 15 мин в остывающей ванне. Далее промывают окрашенное волокно теплой и холодной водой, а при получении насыщенных окрасок промывают в растворе моющего вещества (1 г/л) при 30-50оС.

Недостатком данного способа получения, как и в предыдущем случае, является образование большого количества промышленных стоков, длительность и многостадийность процесса.

Кроме того, флуоресцентное окрашенное волокно, полученное с использованием красителя формулы II, флуоресцирующее в области 515 нм, обладает недостаточной степенью устойчивости к действию света, органических растворителей и к мокрым обработкам.

В то же время в научно-технической и патентной литературе авторами не обнаружено сведений о возможности получения флуоресцентных окрашенных волокон, флуоресцирующих в области 530 нм, с использованием в качестве красителей каких-либо производных нафталевой кислоты или 1,8-нафтоилен-1', 2'-бензимидазола, наиболее доступных в технологическом отношении.

Описан также синтез и исследованы спектрально-люминесцентные свойства 4-морфолино-2-аминонафталимида.

Это соединение не обладает люминесцентными свойствами ни в растворах, ни в кристаллическом состоянии.

Это соединение не обладает люминесцентными свойствами ни в растворах, ни в кристаллическом состоянии.

Однако ацилирование или иные превращения аминогруппы приводят к появлению интенсивной люминесценции. Это свойство было использовано при получении эффективных дневных флуоресцентных пигментов различного назначения, являющихся продуктом поликонденсации меламина, п-толуолсульфамида, формалина и соединения формулы III. При этом отсутствуют сведения об использовании этого соединения или других 4-диалкиламино-N-аминонафталимидов для получения флуоресцентных окрашенных волокон.

Известно, что искусственные и синтетические волокна могут быть получены в окрашенном виде непосредственно при производстве химических волокон.

Способ получения окрашенных в массе ацетатных и триацетатных нитей заключается в следующем.

В смесителе краситель смешивается с раствором вторичного ацетата целлюлозы или триацетилцеллюлозы. После тщательного перемешивания окрашенный раствор фильтруют, обезвоздушивают и направляют на формование на формовочную машину. Расход красителя обычно составляет 2-3,5% от массы волокна.

Целью изобретения является получение флуоресцентных окрашенных волокон, флуоресцирующих в области 530 нм и обладающих высокой устойчивостью к свету, действию органических растворителей и к мокрым обработкам.

Поставленная цель достигается тем, что известный способ получения окрашенного ацетатного и триацетатного волокна, включающий введение в смеситель красителя одновременно с раствором вторичного ацетата целлюлозы или триацетилцеллюлозы, перемешивание, фильтрацию, обезвоздушивание и формование волокна на формовочной машине, согласно изобретению, в формовочный раствор в качестве флуоресцентного красителя вводится соединение общей формулы IV в количестве 0,1-0,8% от массы полимера R

где R = N(CH3)2, -N(C2H4OH)2,

где R = N(CH3)2, -N(C2H4OH)2,  ,

,

Предлагаемый способ получения флуоресцентного окрашенного волокна, флуоресцирующего в области 530 нм, реализуется при следующем составе компонентов в формовочном растворе, мас. % :

Для ацетатного волокна

Вторичный ацетат целлюлозы 23,954-25,993

Флуоресцентный краситель 0,024-0,208 Ацетон 70,892-72,972 Вода 2,954-3,039

Для триацетатного

волокна Триацетилцеллюлоза 18,971-21,995

Флуоресцентный краситель 0,091-0,176 Метиленхлорид 70,855-73,696 Этанол 7,008-0,289

В табл. 1 приведена светостойкость ацетатных и триацетатных волокон, полученных по предлагаемому способу. Исследование светостойкости окрашенных флуоресцентных волокон осуществлялось измерением интенсивности флуоресценции исходного образца, облученного лампой ПРК-2, в которой в качестве источника освещения использована ртутная лампа.

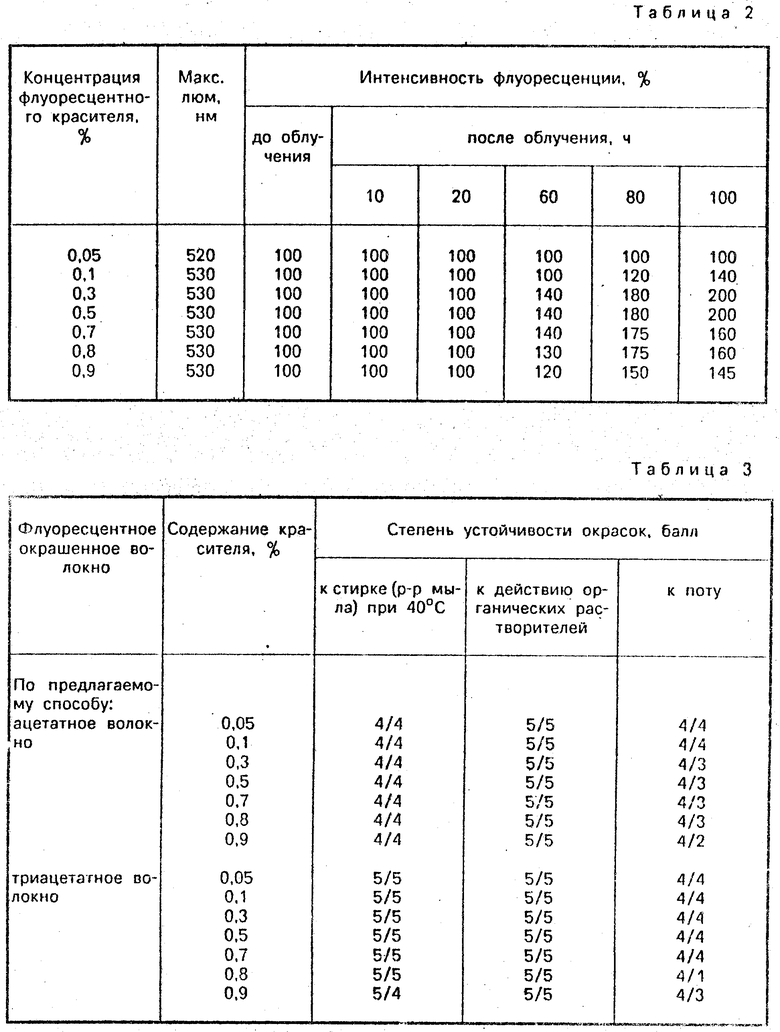

В табл. 2 приведены результаты исследования на светостойкость флуоресцентных окрашенных волокон, полученных по предлагаемому способу в зависимости от концентрации флуоресцентного красителя. Исследования проводили на приборе искусственной светопогоды "Ксенотест-450".

В табл. 3 приведены результаты исследования степени устойчивости к мокрым обработкам и действию органических растворителей флуоресцентных окрашенных ацетатных и триацетатных волокон, полученных по предлагаемому способу.

Используемый в предложенном способе 4-морфолино-N-аминонафталимид синтезирован по методике, заключающейся во взаимодействии 4-замещенного нафталевого ангидрида с гидразин-гидратом в уксусной кислоте при кипячении в течение 4 ч.

Остальные соединения получены по этой же методике.

Данные элементного анализа полученных соединений приведены в табл. 4.

Ниже приведены конкретные примеры реализации способа получения флуоресцентного окрашенного волокна.

П р и м е р 1. В смеситель для приготовления формовочного раствора загружают 20,65% -ный метиленхлоридно-этанольный раствор триацетилцеллюлозы и 0,05% от массы полимера 4-диметиламино-N-аминонафталимида. Для полного растворения красителя формовочный раствор подвергают тщательному перемешиванию и фильтруют на рамных фильтр-прессах, после чего подвергают обезвоздушиванию и подают на формование на формовочную машину. Формовочный раствор содержит компоненты при следующем соотношении, мас. % : Триацетилцеллюлоза 20,648

4-Диметиламино-N- аминонафталимид 0,010 Метиленхлорид 72,201 Этанол 7,141

П р и м е р 2. Аналогично примеру 1, только вместо 4-диметиламино-N-аминонафталимида берут 4-морфолино-N-аминонафталимид в количестве 0,1% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Триацетилцеллюлоза 20,646

4-Морфолино-N- аминонафталимид 0,021 Метиленхлорид 72,193 Этанол 7,140

П р и м е р 3. Аналогично примеру 2, только в смеситель загружают 22,0% -ный метиленхлоридно-этанольный раствор триацетилцеллюлозы, а вместо 4-морфолино-N-аминонафталимида берут 4-ди(оксиэтил)амино-N-аминонафталимид при следующем соотношении компонентов формовочного раствора в масс. % : Триацетилцеллюлоза 21,995

4-Ди(оксиэтил)амино-N- аминонафталимид 0,022 Метиленхлорид 70,964 Этанол 7,018

П р и м е р 4. Аналогично примеру 2, только в смеситель загружают 19% -ный метиленхлоридно-этанольный раствор триацетилцеллюлозы, а вместо 4-морфолино-N-аминонафталимида берут 4-пиперидино-N-аминонафталимид при следующем соотношении компонентов формовочного раствора, мас. % : Триацетилцеллюлоза 18,996

4-Пиперидино-N- аминонафталимид 0,019 Метиленхлорид 73,696 Этанол 7,289

П р и м е р 5. Аналогично примеру 2, только 4-морфолино-N-аминонафталимид берут в количестве 0,3% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Триацетилцеллюлоза 20,638 4-Морфолино-N- аминонафталимид 0,062 Метиленхлорид 72,164 Этанол 7,136

П р и м е р 6. Аналогично примеру 2, только 4-морфолино-N-аминонафталимид берут в количестве 0,5% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Триацетилцеллюлоза 20,629 4-Морфолино-N- аминонафталимид 0,103 Метиленхлорид 72,133 Этанол 7,135

П р и м е р 7. Аналогично примеру 2, только вместо 4-морфолино-N-аминонафталинимида берут 4-диметиламино-N-аминонафталимид в количестве 0,7% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Триацетилцеллюлоза 20,620

4-Диметиламино-N- аминонафталимид 0,144 Метиленхлорид 72,104 Этанол 7,132

П р и м е р 8. Аналогично примеру 2, только вместо 4-морфолино-N-аминонафталимида берут 4-ди(оксиэтил)амино-N-аминонафталимид в количестве 0,8% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Триацетилцеллюлоза 20,616 4-Ди(оксиэтил)амино-N- аминонафталимид 0,165 Метиленхлорид 72,089 Этанол 7,130

П р и м е р 9. Аналогично примеру 4, только 4-пиперидино-N-аминонафталимид берут в количестве 0,8% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Триацетилцеллюлоза 18,971 4-Пиперидино-N- аминонафталимид 0,152 Метиленхлорид 73,598 Этанол 7,279

П р и м е р 10. Аналогично примеру 3, только 4-ди(оксиэтил)амино-N-аминонафталимид берут в количестве 0,8% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Триацетилцеллюлоза 21,961 4-Ди(оксиэтил)амино-N- аминонафталимид 0,176 Метиленхлорид 70,855 Этанол 7,008

П р и м е р 11. Аналогично примеру 2, только 4-морфолино-N-аминонафталимид берут в количестве 0,9% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Триацетилцеллюлоза 20,611 4-Морфолино-N- аминонафталимид 0,186 Метиленхлорид 72,076 Этанол 7,129

П р и м е р 12. Аналогично примеру 1, только в смеситель загружают 25,2% -ный водно-ацетоновый раствор вторичного ацетата целлюлозы при следующем соотношении компонентов формовочного раствора, мас. % : Вторичный ацетат целлюлозы 25,197 4-Диметиламино-N- аминонафталимид 0,013 Ацетон 71,800 Вода 2,990

П р и м е р 13. Аналогично примеру 12, только вместо 4-диметиламино-N-аминонафталимида берут 4-морфолино-N-аминонафталимид в количестве 0,1% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Вторичный ацетат целлюлозы 25,194 4-Морфолино-N- аминонафталимид 0,025 Ацетон 71,791 Вода 2,990

П р и м е р 14. Аналогично примеру 12, только в смеситель загружают 24% -ный водно-ацетоновый раствор вторичного ацетата целлюлозы, а вместо 4-диметиламино-N-аминонафталимида берут 4-пиперидино-N-аминонафталимид в количестве 0,1% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Вторичный ацетат целлюлозы 23,995 4-Пиперидино-N- аминонафталимид 0,024 Ацетон 72,942 Вода 3,039

П р и м е р 15. Аналогично примеру 12, только в смеситель загружают 26% -ный водно-ацетоновый раствор вторичного ацетата целлюлозы, а вместо 4-диметиламино-N-аминонафталимида берут 4-ди(оксиэтил)амино-N-аминонафталимид в количестве 0,1% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Вторичный ацетат целлюлозы 25,993 4-Ди(оксиэтил)амино-N- аминонафталимид 0,026 Ацетон 71,022 Вода 2,959

П р и м е р 16. Аналогично примеру 13, только 4-морфолино-N-аминонафталимид берут в количестве 0,3% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Вторичный ацетат целлюлозы 25,181 4-Морфолино-N- аминонафталимид 0,076 Ацетон 71,755 Вода 2,988

П р и м е р 17. Аналогично примеру 13, только 4-морфолино-N-аминонафталимид берут в количестве 0,5% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Вторичный ацетат целлюлозы 25,168 4-Морфолино-N- аминонафталимид 0,126 Ацетон 71,720 Вода 2,986

П р и м е р 18. Аналогично примеру 13, только 4-морфолино-N-аминонафталимид берут в количестве 0,8% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Вторичный ацетат целлюлозы 25,156 4-Морфолино-N- аминонафталимид 0,175 Ацетон 71,684 Вода 2,985

П р и м е р 19. Аналогично примеру 13, только 4-морфолино-N-аминонафталимид берут в количестве 0,8% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Вторичный ацетат целлюлозы 25,149 4-Морфолино-N- аминонафталимид 0,202 Ацетон 71,665 Вода 2,984

П р и м е р 20. Аналогично примеру 14, только 4-перидино-N-аминонафталимид берут в количестве 0,8% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % : Вторичный ацетат целлюлозы 23,954 4-Пиперидино-N- аминонафталимид 0,192 Ацетон 72,820 Вода 3,034

П р и м е р 21. Аналогично примеру 15, только вместо 4-ди(оксиэтил)амино-N-аминонафталимида берут 4-диметиламино-N-аминонафталимид в количестве 0,8% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % :

Вторичный ацетат целлюлозы 25,946

4-Диметиламино-N- аминонафталимид 0,208 Ацетон 70,892 Вода 2,954

П р и м е р 22. Аналогично примеру 13, только 4-морфолино-N-аминонафталимид берут в количестве 0,9% от массы полимера при следующем соотношении компонентов формовочного раствора, мас. % :

Вторичный ацетат целлюлозы 25,143

4-Морфолино-N- аминонафталимид 0,227 Ацетон 71,645 Вода 2,975 (56) Патент Японии N 45-10788, кл. 4813112, опублик. 1970.

Маленковская М. А. и др. Исследование в области N-арилзамещенных производных 4-аминонафталимида. - Физ. -хим. свойства органических веществ и их связь со строением и микроструктурой, М. , 1973, с. 139-142.

Красовицкий Б. М. и др. Синтез и люминесцентные свойства 4-замещенных нафталевого ангидрида и нафталимида, ЖОРХ, 1983, N 6, с. 1305-1308.

Авторское свидетельство СССР N 1174448, кл. C 09 B 57/12, 1985.

Авторское свидетельство СССР N 1484826, кл. C 09 K 11/06, 1989.

Мельников Б. Н. и др. Применение красителей, М. : Химия, 1986, с. 188-192.

Красовицкий Б. М. и др. Синтез и люминесцентные свойства 4-замещенных нафталевого ангидрида и нафталимида, ЖОРХ, 1983, N 6, с. 1305-108.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО В МАССЕ АЦЕТАТНОГО ИЛИ ТРИАЦЕТАТНОГО ВОЛОКНА | 1991 |

|

RU2017878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО В МАССЕ АЦЕТАТНОГО ИЛИ ТРИАЦЕТАТНОГО ВОЛОКНА | 1991 |

|

RU2061811C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО В МАССЕ ТРИАЦЕТАТНОГО ИЛИ ПОЛИКАПРОАМИДНОГО ВОЛОКНА | 1991 |

|

RU2010900C1 |

| Прядильный раствор | 1974 |

|

SU525760A1 |

| N-карбоксиметилимид 4-карбоксиметиламинонафталевой кислоты в качестве люминофора зеленого свечения и способ его получения | 1989 |

|

SU1816787A1 |

| ИНДИКАТОРНЫЙ МАТЕРИАЛ И СПОСОБ РАСПОЗНОВАНИЯ ПОЛИЭТИЛЕНТЕРЕФТАЛАТНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2040791C1 |

| РАСТВОР ДЛЯ ФОРМОВАНИЯ ДИАЦЕТАТНОГО ВОЛОКНА | 1992 |

|

RU2068463C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИМЕРОВ | 1969 |

|

SU238148A1 |

| Раствор для формования ацетатных нитей | 1977 |

|

SU730724A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО АЦЕТОНИТРАТА ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2092493C1 |

Сущность изобретения: получение флуоресцентного окрашенного в массе ацетатного или триацетатного волокна осуществляется известным способом с использованием в качестве красителя соединения общей формулы  где R = - N(CH3)2; - N(C2H4OH)2 ,

где R = - N(CH3)2; - N(C2H4OH)2 ,  ,

,  в количестве 0,1 - 0,8% от массы полимера. Способ позволяет получить окрашенное волокно, флуоресцирующее в области 530 нм с высокой устойчивостью к свету, мокрым обработкам и действию органических растворителей. 4 табл.

в количестве 0,1 - 0,8% от массы полимера. Способ позволяет получить окрашенное волокно, флуоресцирующее в области 530 нм с высокой устойчивостью к свету, мокрым обработкам и действию органических растворителей. 4 табл.

СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО В МАССЕ АЦЕТАТНОГО ИЛИ ТРИАЦЕТАТНОГО ВОЛОКНА путем введения в формовочный раствор полимера - вторичного ацетата целлюлозы или триацетатцеллюлозы красителя с последующим формованием волокна, отличающийся тем, что в качестве красителя используют люминесцентное соединение общей формулы

где R - N(CH3)2, N(C2H4OH)2,

R

в количестве 0,1 - 0,8% от массы полимера.

Авторы

Даты

1994-04-15—Публикация

1991-07-08—Подача