Изобретение относится к способам получения составных расходуемых электродов для электрошлакового переплава и может быть применено в металлургической и машиностроительной промышленности.

Известные способы получения электродов из двух и более составных частей - с помощью ручной дуговой, электрошлаковой сварки (например, "Электрошлаковые печи" под ред. Б. Е. Патона, Б. И. Медовара, Киев, Наукова думка, 1976, с. 352-356) - требуют наличия специального сварочного оборудования, высоких трудозатрат.

Прототипом предлагаемого изобретения является способ получения расходуемого электрода для ЭШП из двух и более составных частей постепенным наращиванием его по длине методом контактной стыковой сварки (например, "Электрошлаковые печи" под ред. Б. Е. Патона, Б. И. Медовара, Киев. Наукова думка, 1976, с. 354). Сварка осуществляется на машинах для контактной сварки. Недостатками способа-прототипа являются:

высокая стоимость сварочного оборудования, что обуславливает применение этого вида электродов в ограниченных масштабах;

конструкция машин для контактной сварки позволяет получать электроды из двух и более частей только последовательным наращиванием, так как в один отрезок времени может происходить сварка только двух частей. Это обуславливает относительно низкую производительность процесса получения электрода. Чем больше количество составных частей, тем сильнее сказывается указанный недостаток.

В предлагаемом способе непосредственно на поддоне печи ЭШП устанавливают две коаксиальные трубы, причем электрод набирают во внутренней трубе и поджимают его зажатым в электрододержатель печи прутком, пространство между трубами засыпают наполнителем, после чего внутреннюю трубу извлекают, пруток заменяют на рабочий электрод и пропускают электрический ток, величину которого определяют по формуле

I = 7,1 ˙ 106 S, где I - сила тока, А;

7,1˙ 106 - электрический коэффициент, А/м2;

S - площадь сечения составных частей, м2.

Продолжительность пропускания определяют по формуле

t = 3,6 ˙ 105, где t - продолжительность пропускания тока, с;

3,6˙ 105 - эмпирический коэффициент, с/м2.

При пропускании тока происходит нагрев и сплавление (сварка) составных частей за счет возникающего электрического сопротивления. Наполнитель выполняет две функции: формообразователя получаемого электрода после извлечения внутренней трубы и теплоизолятора в ходе нагрева и сплавления, поэтому температура плавления наполнителя должна быть выше температуры плавления материала получаемого электрода. Площади сечения и геометрия всех составных частей должны быть одинаковыми. Внутренняя труба используется только для формирования электрода, после чего она должна быть извлечена.

После выключения тока полученный электрод извлекается из трубы. Наполнитель пригоден для многоразового использования.

Результатом данного процесса является годный для последующего электрошлакового переплава составной электрод, полученный одновременной сваркой всех составных частей, без последовательного наращивания непосредственно на установке ЭШП, без применения специального сварочного оборудования. Предлагаемый способ позволяет повысить производительность процесса и снизить стоимость его изготовления.

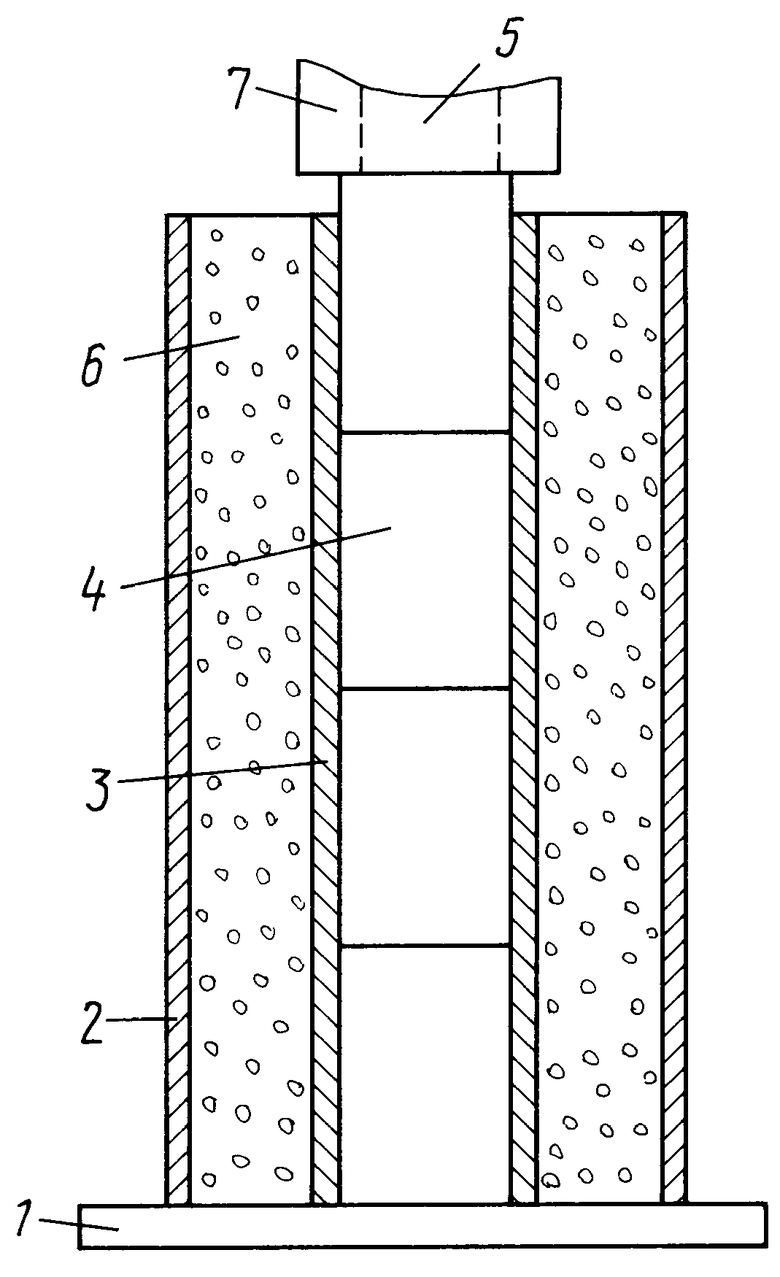

Предложенный способ поясняется схемой сборки формируемого электрода (чертеж).

П р и м е р. Изготавливали расходуемый электрод для ЭШП из составных частей в виде цилиндров. Материал составных частей: сталь ШХ-15 по ГОСТ 801-78. На поддоне печи ЭШП-0,25ВГ-И1 устанавливали две коаксиальные трубы. Во внутренней трубе набирали электрод из составных частей и поджимали его зажим в электрододержатель печи прутком. Пространство между трубами засыпали плавленым корундом, после чего внутреннюю трубу извлекали, пруток заменяли на рабочий электрод и пропускали электрический ток. Полученный электрод был пригоден для последующего электрошлакового переплава.

Использование предлагаемого способа получения составного электрода для ЭШП с помощью установки ЭШП обеспечивает следующие преимущества:

повышение производительности процесса получения составного электрода в  раз (эмпирическая зависимость, где n - количество составных частей) за счет одновременной сварки электрода в целом, в отличие от последовательного наращивания;

раз (эмпирическая зависимость, где n - количество составных частей) за счет одновременной сварки электрода в целом, в отличие от последовательного наращивания;

получение составного электрода без применения специального сварочного оборудования, с помощью только установки ЭШП, что уменьшает стоимость изготовления электродов на величину затрат на амортизацию, эксплуатацию и обслуживание сварочного оборудования. (56) Электрошлаковые печи. Под ред. Б. Е. Патона, Киев, "Наукова думка", 1976, с. 352, с. 354.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ СКОРОСТИ ПЛАВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ПРИ ЭЛЕКТРОШЛАКОВОМ ПЕРЕПЛАВЕ | 1996 |

|

RU2090636C1 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ВЫПЛАВКИ СЛИТКОВ | 2011 |

|

RU2489505C2 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497959C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1999 |

|

RU2171854C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| Кокиль для электрошлаковой сварки | 1977 |

|

SU740446A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2414989C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2006 |

|

RU2328538C1 |

Сущность изобретения: для достижения поставленной цели непосредственно на поддоне печи ЭШП устанавливают две коаксиальные трубы, причем электрод набирают во внутренней трубе и поджимают его зажатым в электродержатель печи прутком, пространство между трубами засыпают наполнителем, после чего внутреннюю трубу извлекают, пруток заменяют на рабочий электрод и пропускают электрический ток, величину и продолжительность которого определяют по формуле в зависимости от сечения электрода. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА, при котором соединяют составные части электрода пропусканием тока через них, отличающийся тем, что, с целью повышения производительности процесса изготовления и снижения стоимости, на поддоне печи предварительно устанавливают две коаксиальные трубы, секции электрода размещают во внутренней трубе и поджимают их стержнем, диаметр которого меньше диаметра электрода, пространство между трубами засыпают наполнителем, затем внутреннюю трубу извлекают, стержень для зажима заменяют на контактный электрод, диаметр которого больше диаметра изготавливаемого электрода, величину пропускаемого тока I определяют по формуле

I = 7,1 · 106 S, А,

а продолжительность пропускания t - по формуле

t = 3,6 · 105 · S, с,

где S - площадь поперечного сечения электрода.

Авторы

Даты

1994-04-15—Публикация

1990-12-19—Подача