(54) КОКИЛЬ ДЛЯ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ исследования свойств сварного соединения | 1978 |

|

SU747658A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103133C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ЭЛЕКТРОДАМИ | 2024 |

|

RU2837060C1 |

| Способ электрошлаковой сварки и устройство для его осуществления | 1989 |

|

SU1691016A1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1989 |

|

SU1742009A1 |

| Формирующий фигурный ползун для электрошлаковой сварки двухслойных сталей | 1978 |

|

SU766792A1 |

| Способ вертикальной сварки открытой дугой | 1980 |

|

SU927441A1 |

| Способ исследования свойств сварного соединения | 1990 |

|

SU1710250A1 |

| Формирующее устройство для электро-шлАКОВОй СВАРКи | 1979 |

|

SU823037A1 |

.Изобретение относится к сварке, конкретнее к вспомогательным устройствам, применяемым при соединении элементов металлургического производства методом электрошлаковой сварки.

Известно устройство для сварки расходуемых электродов, выполненное из металлических охлаждаемых кокилей и ползунов, состоящих из металлических охлаждаемых панелей 1 .

Применение охлаждаемьгх панелей приводит к резкому охлаждению сварного соединения и нагреваемого при сварке участка. Это явление терпимо при соединении электрошлаковой сваркой низкоуглеродистых сталей. Однако при сварке легированных марок сталей резкое охлаждение приводит к образованию малопластических структур. Кроме того, могут образовываться зоны, характеризующиеся отсутствием сплавления между основным металлом и металлом сварочной ванны по периметру, а иногда и в самом сварном шве. Это вызвано тем, что при сильном охлаждении пленка расплавленного металла, покрывающая поверхность основного металла, к моменту заполнения ванны жидким металлом успевает затвердеть, а запас теплоты, накопленный в сварной ванне, недостаточен для повторного расплавления основного мета«1ла;.смачивание металлом сварочной ванны основного металла не

происходит и образуется зона несплавления. Наиболее близким по технической сущности и достигаемому эффекту к описываемому изобретению является кокиль для электрошлаковой сварки, состоящий из подвижных формирующих сварной шов графитовых панелей, выполненных с пазами по оси 2.

Однако его графитовые панели непрочные, особенно в области сварного шва.

Целью изобретения является увеличение срока службы кокиля.

Поставленная цель достигается за счет

того, что кокиль снабжен экранирующими

вставками, установленными в пазах графи20 товых панелей и выполненными в виде водоохлаждае.мых медных пластин.

Ширина кессонов составляет 0,15-0,3 длины, а толщина -0,3-0,6 толщины графитовых панелей.

Размеры охлаждаемых пластин и, соотвественно, пазов в панелях выбраны с учетом наиболее оптимального режима охлаждения сварного шва и прилегающего основного металла, а также прочности графитовых панелей. Эти величины проверялись экспериментальным путем. В результате испытаний установлено, что при уменьшении ширины медных пластин меньше 0,15 длины панелей наблюдалось разрушение графитовых панелей в -местах, прилегающих к пластинам. При увеличении ширины пластин свыше 0,30 длины панелей имели место случаи растрескивания околощовного свариваемого металла за счет переохлаждения.

Выполнение толщины пластин меньше чем 0,3 толщины панелей практически невозможно конструктивно, а увеличение толщины пластин свыше 0,6 толщины графитовых панелей приводит к ослаблению прочности графитовых панелей.

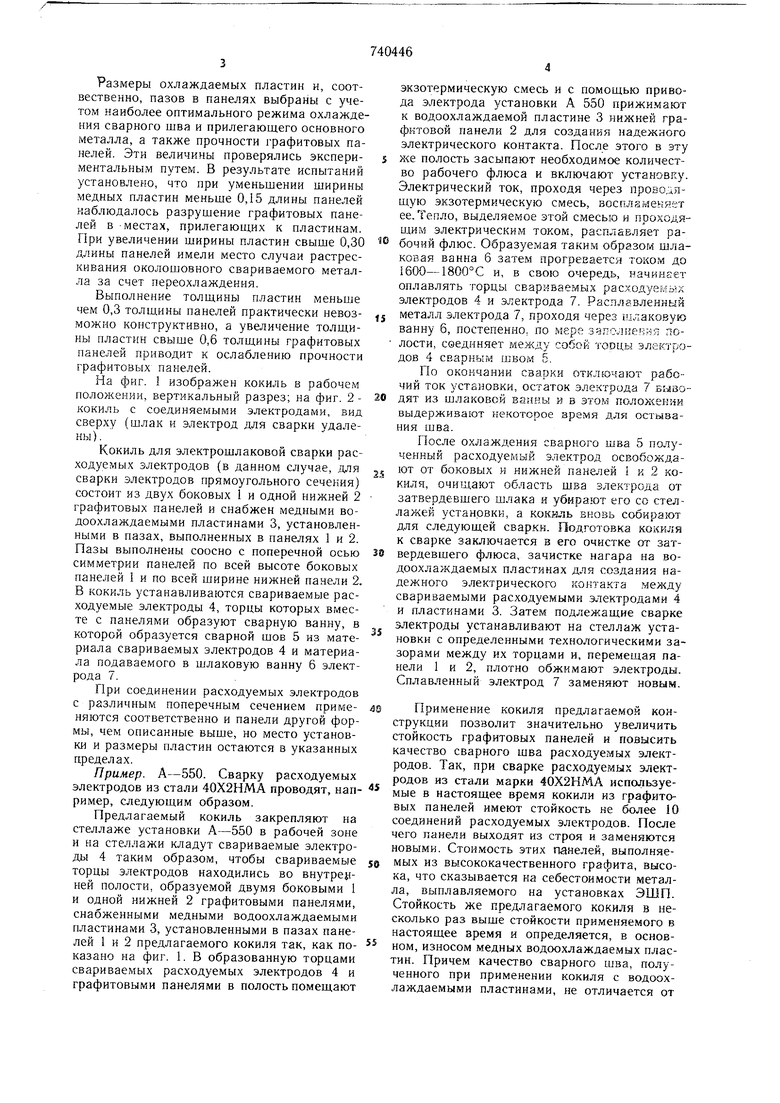

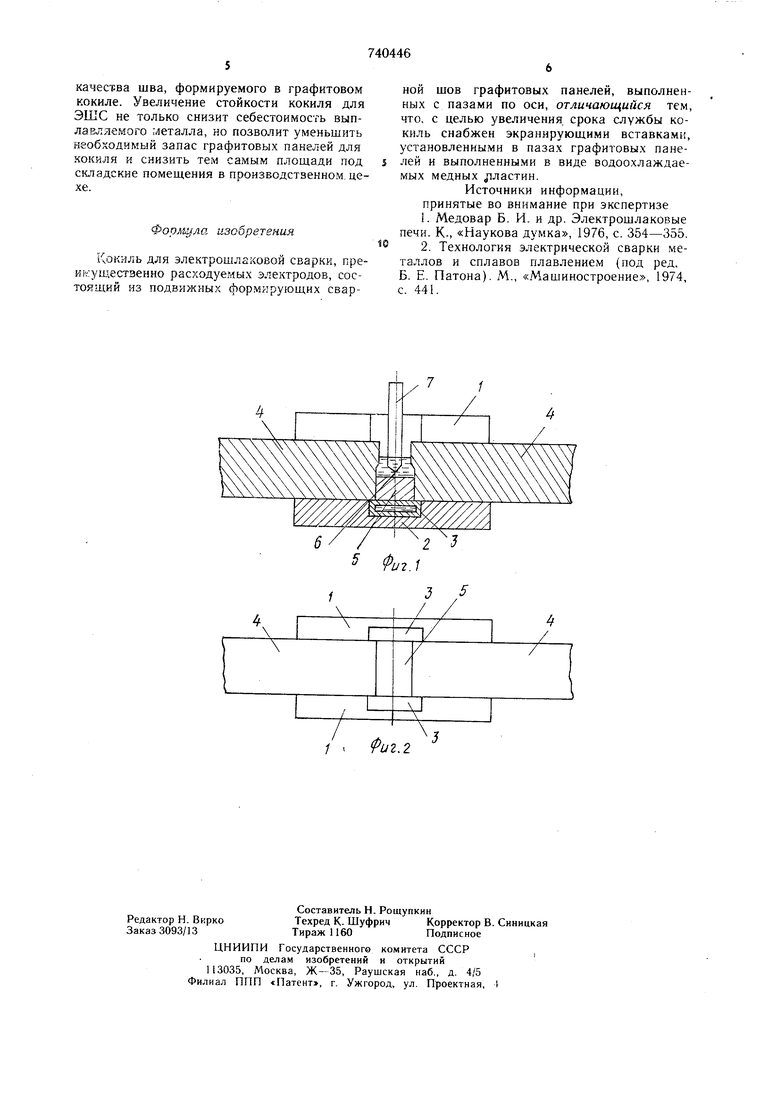

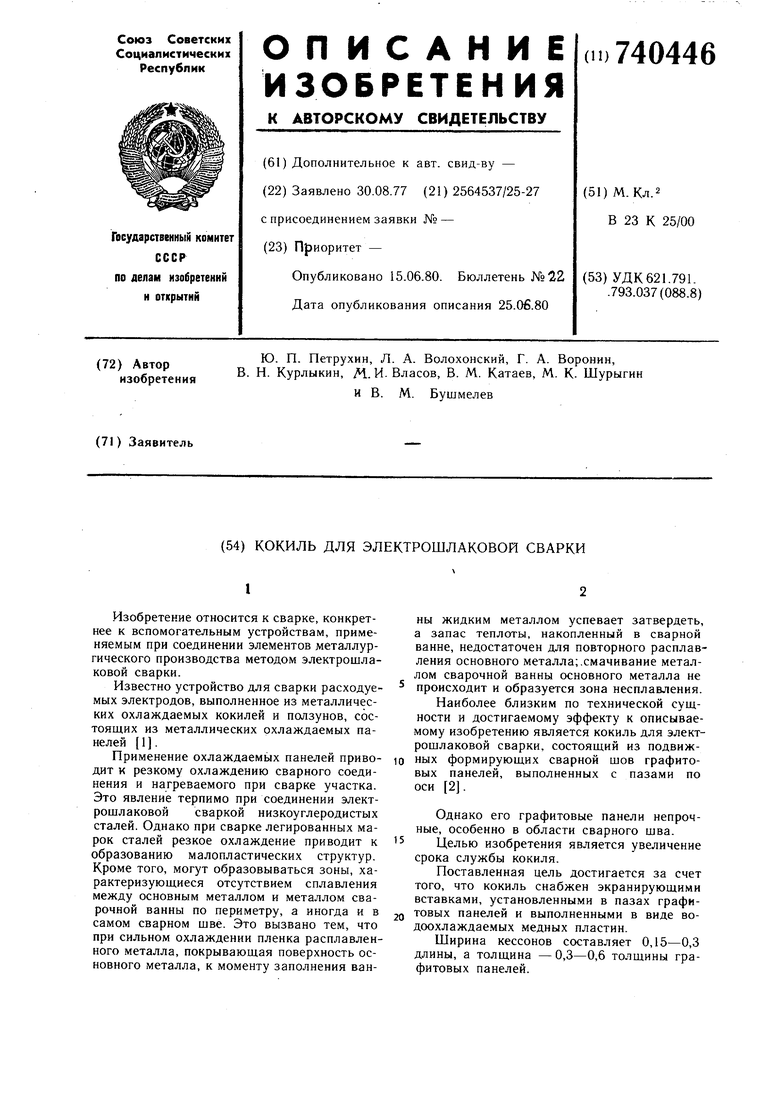

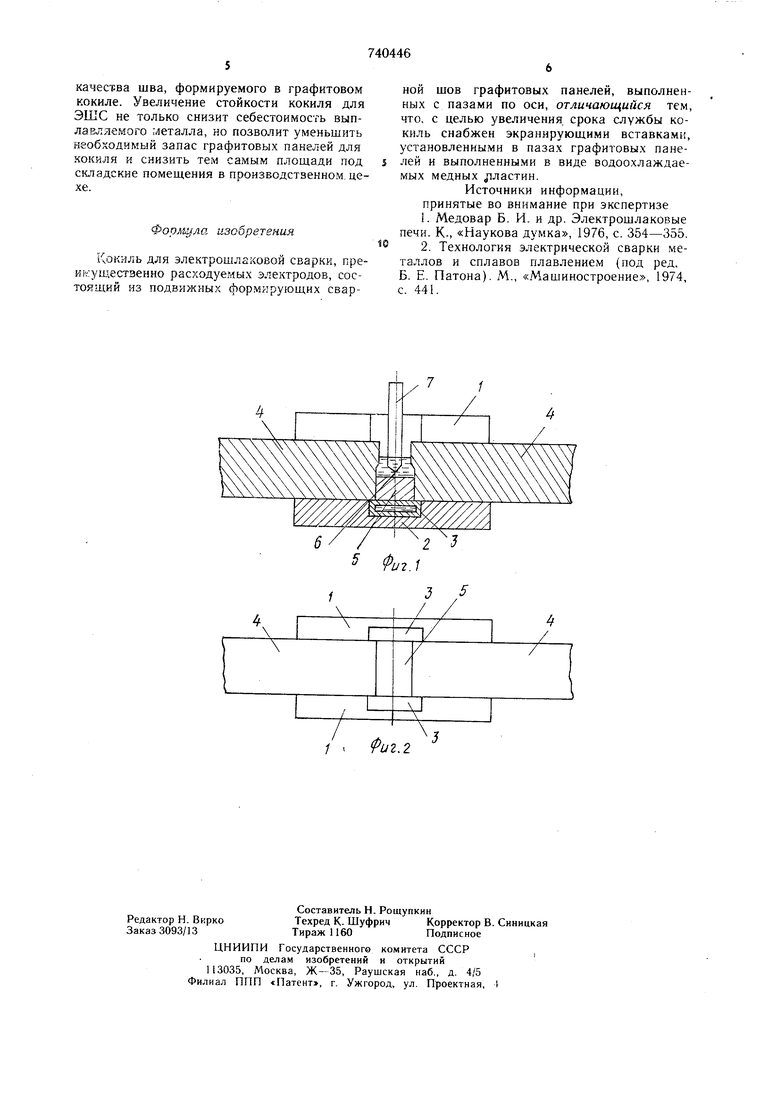

На фиг. изображен кокиль в рабочем положении, вертикальный разрез; на фиг. 2 кокиль с соединяемыми электродами, вид сверху (шлак и электрод для сварки удалены ).

Кокиль для электрошлаковой сварки расходуемых электродов (в данном случае, для сварки электродов прямоугольного сечекия) состоит из двух боковых 1 и одной нижней 2 графитовых панелей и снабжен медными водоохлаждаемыми пластинами 3, установленными в пазах, выполненных в панелях 1 и 2. Пазы выполнены соосно с поперечной осью симметрии панелей по всей высоте боковых панелей 1 и по всей ширине нижней панели 2. В кокиль устанавливаются свариваемые расходуемые электроды 4, торцы которых вместе с панелями образуют сварную ванну, в которой образуется сварной шов 5 из материала свариваемых электродов 4 и материала подаваемого в шлаковую ванну 6 электрода 7.

При соединении расходуемых электродов с различным поперечным сечением применяются соответственно и панели другой формы, чем описанные выше, но место установки и размеры пластин остаются в указанных пределах.

Пример. А-550. Сварку расходуемых электродов из стали 40Х2НМА проводят, например, следующим образом.

Предлагаемый кокиль закрепляют на стеллаже установки А-550 в рабочей зоне и на стеллажи кладут свариваемые электроды 4 таким образом, чтобы свариваемые торцы электродов находились во внутре} ней полости, образуемой двумя боковыми 1 и одной нижней 2 графитовыми панелями, снабженными медными водоохлаждаемыми пластинами 3, установленными в пазах панелей 1 и 2 предлагаемого кокиля так, как показано на фиг. 1. В образованную торцами свариваемых расходуемых электродов 4 и графитовыми панелями в полость помещают

экзотермическую смесь и с помощью привода электрода установки А 550 прижимают к водоохлаждаемой пластине 3 нижней графитовой панели 2 для создания надежного электрического контакта. После этого в эту же полость засыпают необходимое количество рабочего флюса и включают установку. Электрический ток, проходя через проводящую экзотермическую смесь, восплзмекяет ее. Тепло, выделяемое этой смесью и проходящим электрическим током, расплавляет рабочий флюс. Образуемая такиги образом шлаковая ванна 6 затем прогревается током до 1600-1800°С и, в свою очередь, начингет оплавлять торцы свариваемых расходуемых электродов 4 и электрода 7. Расплавленный металл электрода 7, проходя через шлаковую ванну 6, постепенно, по мере заполиевйя полости, свединяет между собой тооць электродов 4 сварным швом Б.

По окончании сварки отключают рабочий ток установки, остаток электрода 7 выводят из шлаковой ванкы и в этом положении выдерживают некоторое время для остывания шва.

После охлаждения сварного шва 5 полученный расходуемый электрод освобождают от боковых и нижней панелей 1 к 2 кокиля, очищают область шва электрода от затвердевшего шлака и убирают его со стеллажей установки, а кокаль вновь собирают для следующей сварки. Подготовка кокиля к сварке заключается в его очистке от затвердевшего флюса, зачистке нагара на водоохлаждаемых пластинах для создания надежного электрического контакта между свариваемыми расходуемыми электродами 4 и пластинами 3. Затем подлежащие сварке электроды устанавливают на стеллаж установки с определенными технологическими зазорами между их торцами и, перемещая панели 1 и 2, плотно обжимают электроды. Сплавленный электрод 7 заменяют новым.

Применение кокиля предлагаемой конструкции позволит значительно увеличить стойкость графитовых панелей и повысить качество сварного шва расходуемых электродов. Так, при сварке расходуемых электродов из стали марки 40Х2НМА используемые в настоящее время кокили из графитовых панелей имеют стойкость не более 10 соединений расходуемых электродов. После чего панели выходят из строя и заменяются новыми. Стоимость этих панелей, выполняемых из высококачественного графита, высока, что сказывается на себестоимости металла, выплавляемого на установках ЭШП. Стойкость же предлагаемого кокиля в несколько раз выше стойкости применяемого в настоящее время и определяется, в основном, износом медных водоохлаждаемых пластин. Причем качество сварного шва, полученного при применении кокиля с водоохлаждаемыми пластинами, не отличается от

качества шва, формируемого в графитовом кокиле. Увеличение стойкости кокиля для ЭШС не только снизит себестоимость выплавляемого металла, но позволит уменьшить необходил5;ый запас графитовых панелей для кокиля и снизить тем самым площади под складские помещения в производственном цехе.

Форщ/ла изобретения

Кокиль для электрошлаковой сварки, преикущестзенно расходуемых электродов, состоящий из подвижных формирующих свар4

ной щов графитовых панелей, выполненных с пазами по оси, отличающийся тем, что, с целью увеличения срока службы кокиль снабжен экранирующими вставками, установленными в пазах графитовых панелей и выполненными в виде водоохлаждаемых медных ;1ластин.

Источники информации, принятые во внимание при экспертизе

rll/7/

4

Авторы

Даты

1980-06-15—Публикация

1977-08-30—Подача