Изобретение относится к электрометаллургии и может быть использовано при электрошлаковой выплавке качественной стали в печах [1, 2] методом ЭШП при переплаве [3] расходуемых металлических электродов в кристаллизаторе [1] с получением [2] полых или сплошных литых слитков (заготовок).

Известны способы электрошлаковой выплавки стали [2, 3], в которых сущность процесса получения полых литых слитков [2] заключается в следующем. Технология электрошлаковой выплавки стали [3] для полых (сплошных) заготовок (слитков) предусматривает необходимость тщательного контроля положения дорна [1] относительно выплавляемого слитка с применением системы автоматического регулирования процессов электроплавки [2].

Выплавка стали методом ЭШП осуществляется, например, в печи типа У-578 со следующими ее конструктивными особенностями [2]. Кристаллизатор (17) и поддон (19) вместе со столом (20), на котором они установлены, располагаются на специальной площадке (1). Верхняя часть печи состоит из колонны (8), закрепленной своим основанием (21) на станине коробчатого типа (2), тележки (6) кристаллизатора, тележки (9) электрододержателя, электроприводов (5) и (10), электрододержателя (13), инвентарной головки (14), стола (20) с гидропневмоприводом (3), поддона (19), кристаллизатора (17), приемной воронки (18), источника тока (11), короткой сети (7), дозатора, аппаратуры управления печью, системы воздухо- и водоснабжения и системы вентиляции. Нижняя часть печи [2] состоит из станины (2), закрепленной на фундаменте (1), суппорта (22) внутреннего, кристаллизатора (дорна), привода суппорта дорна (23) и собственно дорна (16).

В качестве расходуемых электродов (15) для выплавки полых слитков в печи ЭШП используются [1, 2] стержни сплошные или полые [2] различного диаметра и конфигурации. Расходуемые электроды (стержни) в рабочем положении удерживаются инвентарной головкой (14) кассетного типа. Инвентарная головка зажимается клещевым электрододержателем (13), а механизм зажатия электродов является грузопневмогидравлическим [2]. Кристаллизатор, дорн, поддон на печи У-578 являются охлаждаемыми с применением системы подачи воды. Способ электрошлаковой выплавки стали (ЭШВС) в печи работает на жидком шлаковом старте. Заливка жидкого флюса [1, 3], предварительно приготовленного на флюсоплавильной установке, в кристаллизатор производится сифонным способом через приемную воронку (18).

Ток плавки ЭШВС задается оператором вручную или с помощью задающего программного устройства [2] и поддерживается автоматически с помощью САР. Дорн, формирующий полость в выплавляемом слитке, выполнен в виде усеченного конуса, уширенного в нижней части [1, 2]. В процессе плавки дорн перемещают вниз с помощью суппорта и его привода. В процессе ЭШВС перемещение дорна осуществляется автоматически с помощью САР. На печи ЭШВС [2] предусмотрен дозатор, с помощью которого можно подавать на шлаковую ванну дозируемое количество добавочного флюса, раскислителей, легирующих элементов и других материалов.

Способы ЭШВС обладают [2, 3] несомненным достоинством, заключающимся в том, что полые слитки (заготовки) выплавляются в печи ЭШП по методу заполнения и поэтому они имеют гладкую наружную поверхность, а перемещение дорна в процессе плавки вниз, т.е. в сторону, противоположную направлению роста слитка, почти полностью исключает образование на внутренней его поверхности надрывов. Выбор оптимального состава основного и дополнительного флюса на образование шлака, оптимизация расхода раскислителей и температурного режима выплавки позволяет получать слитки со значительным снижением концентрации серы в металле ЭШП, а также с низким содержанием кислорода и неметаллических включений в слитке.

Тем не менее, все эти [1] и другие известные способы [2, 3] электрошлаковой выплавки стали в печах ЭШП обладают [3] значительными недостатками, заключающимися, например, в том, что дополнительная подача шлакообразующих (флюсов), раскислителей, легирующих и других материалов осуществляется на шлаковую ванну в кристаллизаторе компактно [2] через дозатор и воронку (18), т.е. без учета температурного и вязкостного состояния шлакометаллического расплава, что не обеспечивает равномерное и быстрое растворение шлакообразующих смесей (например, извести), а CaO зачастую комкуется и долго растворяется в шлаке. Эти недостатки могут быть устранены при использовании [4] датчиков контроля температуры с ЭХЭ (электрохимические элементы), позволяющих по ходу реализации способа ЭШВС методом ЭШП определять температуру шлака и металла в кристаллизаторе, содержание кислорода и других элементов в металле, положение границы раздела шлак-металл и определять количество шлака и металла в печи ЭШП. Представляется возможным также осуществлять [4] рассредоточенную подачу шлакообразующих (флюсов) и других материалов на шлаковую ванну через осевые отверстия в расходуемых вращающихся электродах печи ЭШП. Однако эти технологические приемы в способах ЭШВС на печах ЭШП [1, 2] на практике [3] не используются.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является [5] способ электрошлаковой выплавки стали для получения полых слитков методом ЭШП, который включает в себя переплав расходуемых металлических электродов на основном флюсе с применением добавочного флюса и раскислителей по ходу процесса выплавки трубной литой заготовки. В процессе переплава [5] кристаллизатор с дорном перемещаются по слитку по мере его наплавления навстречу плавящимся расходуемым электродам. На полом слитке с наружной и внутренней его стороны образуется шлаковый гарнисаж из расплавленного флюса. Для компенсации флюса в кристаллизаторе печи ЭШП, затраченного на образование гарнисажа, через дозатор и воронку в течение всей плавки на шлаковую ванну поступает порциями добавочный флюс, который не растворяется равномерно, как и в других [1, 2] известных способах [3].

Недостатком этого известного способа [5] электрошлаковой выплавки стали методом ЭШП является невозможность получения высококачественного полого слитка высотой более 3 м, т.к. количество флюса уменьшается к концу переплава, а известь (CaO), подаваемая через дозатор в кристаллизатор, комкуется и плохо растворяется в шлаке и, кроме того, существенно меняется состав шлака и его свойства, что сказывается на изменении свойств и показателей качества выплавляемого стального слитка.

Задачей изобретения является создание способа электрошлаковой выплавки стали (ЭШВС) для получения полых слитков высокого качества требуемой высоты (более 3 м) с одинаковыми свойствами стального слитка по всей высоте, с обеспечением оптимального температурного режима и качественных показателей состава шлакового и металлического расплава по ходу процесса ЭШП.

Технический результат достигается следующим образом.

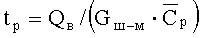

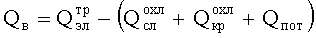

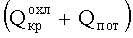

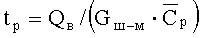

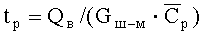

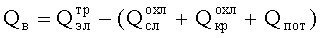

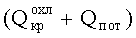

Способ электрошлаковой выплавки стали с получением полого слитка, включающий переплав в кристаллизаторе с охлаждаемым дорном расходуемых металлических электродов на основном и дополнительном флюсах, отличающийся тем, что используют расходуемые вращающиеся металлические электроды с осевыми отверстиями, через которые в процессе переплава на шлаковую ванну подают добавочный флюс, и датчик контроля температуры с электрохимическим элементом (ЭХЭ), позволяющий по ходу процесса переплава непрерывно определять температуру шлака и металла в кристаллизаторе, концентрацию кислорода и содержание углерода в металле, положение границы раздела шлак-металл, и осуществляют переплав упомянутых электродов с обеспечением оптимальной температуры шлакометаллического расплава (tp, °C), которую определяют по формуле

Датчик температуры с ЭХЭ устанавливают и погружают в шлакометаллический расплав вертикально относительно упомянутых электродов в кристаллизаторе.

Поставленная цель достигается тем, что сущность изобретения предусматривает способ электрошлаковой выплавки стали (ЭШВС) для получения трубных слитков, включающий переплав в кристаллизаторе расходуемых полых электродов на основном и дополнительных флюсах с определением температуры шлакометаллического расплава по ходу процесса выплавки, который отличается тем, что добавочный флюс подают в шлакометаллический расплав кристаллизатора через осевые отверстия в полых расходуемыех электродах, а температуру в расплаве измеряют при помощи датчика температуры с электрохимическим элементом (ЭХЭ), причем одновременно с этим температуру расплава (tр, °C) определяют непрерывно по формуле

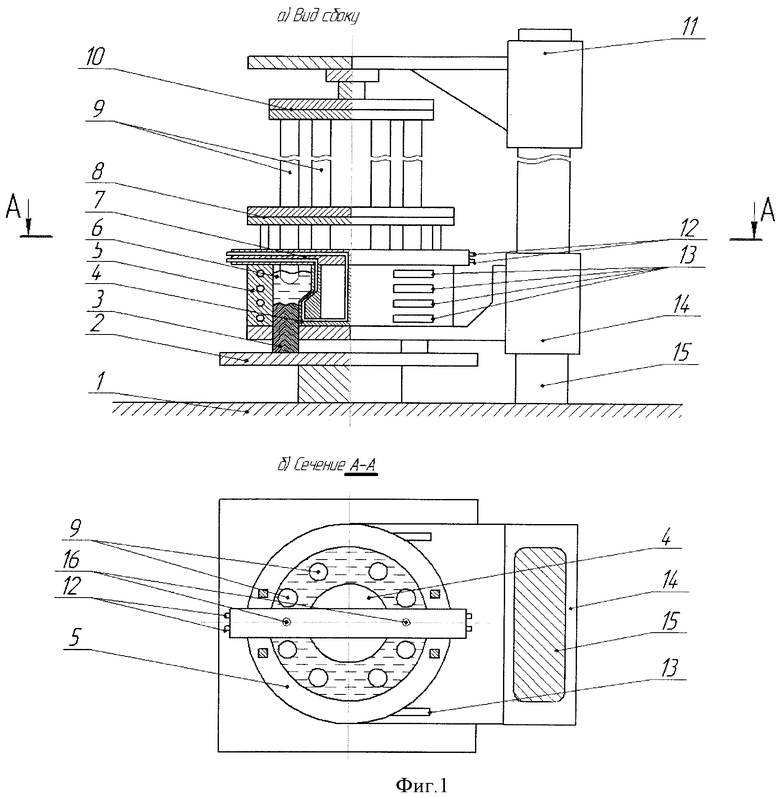

Предлагаемый способ ЭШВС реализуется методом ЭШП на печи, общий вид конструкции которой приведен на фиг.1 и 2, а особенности ее работы заключаются в следующем. Общий вид печи (фиг.1) включает фундамент (1) со станиной (2) и поддоном, на котором показан формируемый при охлаждении в кристаллизаторе (5) и дорне (4) слиток (3). Шлакометаллический расплав (6) в кристаллизаторе образуется в результате плавления вращающихся расходуемых металлических полых электродов (9), которые закреплены на электрододержателе (10). Плечо (7) конструктивно соединяет и поддерживает оснастку (кристаллизатор и дорн), а также включает в себя подводящие и отводящие трубки системы охлаждения дорна. Кондуктор (8) служит направляющей для электродов, погружаемых в кристаллизатор, а также выполняет функцию выравнивания тока на электродах. Напряжение и ток от трансформатора печи подаются на полые электроды через электрододержатель, которые перемещаются по вертикали с помощью каретки (11). Образующийся в шлаке (6) жидкий металл охлаждается и кристаллизуется на поверхностях дорна (4) и кристаллизатора (5) вследствие влияния систем охлаждения дорна (12) и кристаллизатора (13) с образованием слитка. По мере плавления электродов каретка кристаллизатора (14) перемещается по колонне (15) навстречу вращающимся вокруг своей оси электродам. Для непрерывного измерения температуры и других параметров плавки в кристаллизаторе (5) установлены датчики (16) температуры с электрохимическими элементами (ЭХЭ). Информация от датчиков поступает в компьютерную систему регулирования (САР) и управления процессами ЭШВС. Информация от датчиков, т.е. температура металла и шлака в кристаллизаторе, активность (концентрация) кислорода и углерода в металле, положение границы раздела шлак-металл, определение веса металла и шлака в шлаковом расплаве, используется для обеспечения эффективного управления процессами по предлагаемому способу ЭШВС, который существенно отличается от прототипа [5] и других известных способов [2, 3].

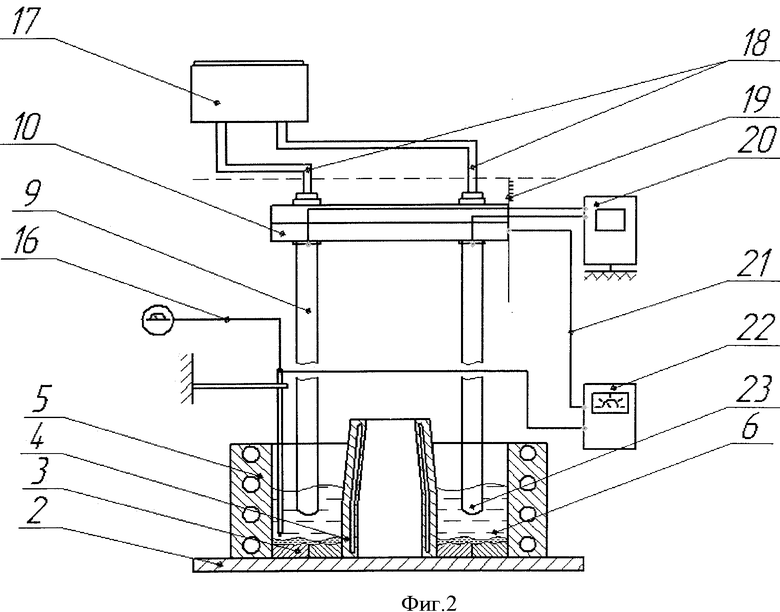

Принципиальная схема печи ЭШВС, в которой реализуется предлагаемый способ, дополнена и представлена на фиг.2. Печь включает поддон (2), жидкий металл и формируемый трубный слиток (3), жидкий шлак (6) в кристаллизаторе (5), в котором установлены датчики (16) контроля температуры с ЭХЭ. Водоохлаждаемый дорн (4) и кристаллизатор используются для формирования слитка по мере переплавки расходуемых вращающихся полых металлических электродов (9). При этом электроды перемещаются с помощью каретки с электрододержателем (10), а через осевые отверстия электродов в жидкий шлак и металл непрерывно подаются в высокотемпературную зону плавки торцов электродов (23) шлакообразующие смеси (флюсы), раскислители и другие сыпучие материалы с помощью устройства (17), которое при помощи патрубков (18) с подводящими шлангами соединено с электродами. В схеме печи ЭШП (фиг.1 и 2) используется система (19) контроля уровня заглубления электродов в кристаллизатор по мере плавления торцов электродов в зоне воздействия электрического поля (дуги). Анализ опыта использования способа ЭШВС в печах [2, 3] с применением [4] новых технических разработок свидетельствует о повышении эффективности и перспективности использования предлагаемого способа ЭШВС.

СПИСОК ЛИТЕРАТУРЫ

1. Латаш Ю.В., Медовар Б.И. Электрошлаковый переплав. М.: Металлургия, 1970 - 240 с.

2. Медовар Б.И., Ступак С.М. Электрошлаковые печи. г.Киев: Изд-во Наукова думка, 1976 - 415 с.

3. Линчевский Б.В., Ригина Л.Г, Тахиров А.А. Электрометаллургия №9, 2012. - c.7-10.

4. Меркер Э.Э. и др. Патент РФ №2374582 от 27.11.2009. Опубл. Бюл. №33; Патент РФ №2360009 от 27.11.2009. Опубл. Бюл. №18. Определение границы раздела фаз шлак-металл электрохимическим методом. Заводская лаборатория №12, 1976 - с.1491-1493.

5. Павлова Н.П., Демидов В.А., Половкин В.Н. Способ получения полых слитков методом ЭШП. Патент РФ №(11)2363743 от 20.02.2009 по заявке №2007130099/02 от 06.08.2007.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

| СПОСОБ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2423536C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ТИТАНСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2399685C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ МЕТОДОМ ЭШП | 2007 |

|

RU2363743C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СПЛОШНЫХ И ПОЛЫХ СЛИТКОВ ИЗ БОРСОДЕРЖАЩИХ СТАЛЕЙ | 2017 |

|

RU2656910C1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ СЛИТКОВ ИМПУЛЬСНО-ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2009 |

|

RU2432406C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОТЕЛЬНЫХ И ПАРОПРОВОДНЫХ ТРУБ СРЕДНЕГО И БОЛЬШОГО ДИАМЕТРА МЕТОДОМ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2010 |

|

RU2441928C2 |

| Способ получения полой заготовки методом электрошлакового переплава на твердом старте | 2017 |

|

RU2660495C1 |

Изобретение относится к области металлургии и может быть использовано при электрошлаковой выплавке стали для получения литых полых слитков. Осуществляют переплав в кристаллизаторе с охлаждаемым дорном расходуемых металлических электродов на основном и добавочном флюсах. При этом используют расходуемые вращающиеся металлические электроды с осевыми отверстиями, через которые в процессе переплава на шлаковую ванну подают добавочный флюс, осуществляют непрерывное определение температуры шлака и металла в кристаллизаторе, концентрации кислорода и содержания углерода в металле, положения границы раздела шлак-металл с помощью датчика контроля температуры и датчика с электрохимическим элементом, и осуществляют переплав упомянутых электродов с обеспечением оптимальной температуры шлакометаллического расплава. Изобретение позволяет поддерживать оптимальный состав жидкого шлака по ходу кристаллизации полого слитка, а использование датчика температуры и датчика с электрохимическим элементом способствует повышению качества выплавляемых слитков. 1 з.п. ф-лы, 2 ил.

1. Способ электрошлаковой выплавки стали с получением полого слитка, включающий переплав в кристаллизаторе с охлаждаемым дорном расходуемых металлических электродов на основном и добавочном флюсах, отличающийся тем, что используют расходуемые вращающиеся металлические электроды с осевыми отверстиями, через которые в процессе переплава на шлаковую ванну подают добавочный флюс, осуществляют непрерывное определение температуры шлака и металла в кристаллизаторе, концентрации кислорода и содержания углерода в металле, положения границы раздела шлак-металл с помощью датчика контроля температуры и датчика с электрохимическим элементом, и осуществляют переплав упомянутых электродов с обеспечением оптимальной температуры шлакометаллического расплава (tp,°C), которую определяют по формуле

где

Gш-м=(Gм+Gш) - суммарный вес металла и шлака в кристаллизаторе по ходу переплава электродов, кг.

2. Способ по п.1, отличающийся тем, что датчик температуры и датчик с электрохимическим элементом устанавливают и погружают в шлакометаллический расплав вертикально относительно упомянутых электродов в кристаллизаторе.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ МЕТОДОМ ЭШП | 2007 |

|

RU2363743C2 |

| Электрошлаковая технология за рубежом | |||

| Под ред | |||

| академика Б.Е.Патона, Киев, "Наукова Думка", 1982, с.181-184 | |||

| GB 1169071 A, 29.10.1969 | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

2014-11-10—Публикация

2013-03-28—Подача