Изобретение относится к области электрометаллургии, в частности к специальным процессам электроплавки.

Известна технология получения композитных (многослойных) слитков путем электрошлакового переплава в кристаллизаторе составного (комбинированного) по высоте электрода из разнородных материалов (Патон Б.Е. и др. Некоторые новые области применения электрошлаковой технологии. Проблемы СЭМ. 2002, №2. С.9-11) (1).

Многослойные слитки, полученные таким способом, характеризуются наличием между смежными слоями протяженной зоны, состав которой представляет сплав металлов, образующих эти слои и отличной по своим свойствам от сплавляемых металлов. Химический состав этой зоны изменяется по экспоненциальной зависимости (Демченко В.Ф., Медовар Б.И., Цыкуленко А.К. и др. Оценка величины переходного слоя в многослойных слитках ЭШП. Специальная электрометаллургия. 1975. Вып.27) (2), протяженность ее прямо пропорциональна объему металлической ванны и приблизительно равна диаметру электрода круглого сечения. Экспоненциальный характер изменения состава металла часто приводит к образованию в этой зоне неблагоприятных структур, резко отличающихся по своим свойствам как от одного, так и от другого переплавляемого металла. Так, при сплавлении нержавеющей аустенитной стали с углеродистой или низколегированной получение протяжной переходной зоны приведет к образованию в ней хрупкой мартенситной прослойки, являющейся причиной возникновения трещин в отливке.

Известен способ получения переходных элементов для сварки разнородных материалов, в котором, с целью повышения качества переходных элементов, между частями составного электрода расположена вставка из материала, химический состав которого исключает образование хрупких прослоек в зоне сплавления разнородных материалов (SU 251731 В23К 25/00, 07.11.1980).

Недостатками этого способа являются необходимость дополнительного изготовления вставок из материала определенного химического состава, что ведет к удорожанию процесса, а также то, что наличие подобной вставки между частями электрода никаким образом не уменьшает протяженности переходной зоны между слоями.

В качестве ближайшего аналога выбран способ получения многослойного слитка электрошлаковым переплавом, включающий переплав составного расходуемого электрода в водоохлаждаемый кристаллизатор (Патон Б.Е. и др. Электрошлаковые технологии в производстве биметаллических заготовок. Современная электрометаллургия. 2003, №3). Применение данного способа позволяет резко сократить протяженность переходной зоны и тем самым снизить вероятность образования нежелательных структур.

Недостатком этого способа является необходимость наличия двух источников питания, что значительно усложняет конструкцию установки и требует значительных капитальных вложений в необходимое для реализации данного способа в промышленном масштабе изменение конструкции действующих печей электрошлакового переплава.

Задачей изобретения является получение качественной многослойной (например, трехслойной) заготовки для коррозионностойкого многослойного листа с минимальной протяженностью переходной зоны между слоями.

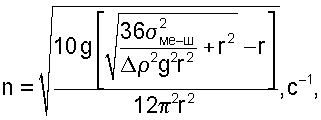

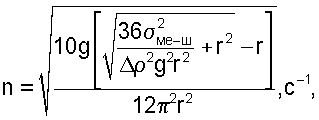

Указанная задача решается тем, что в способе получения многослойных слитков электрошлаковым переплавом, включающем переплав составного расходуемого электрода в водоохлаждаемый кристаллизатор, согласно изобретению осуществляют переплав расходуемого электрода, составленного по высоте по крайней мере из трех разнородных частей и вращающегося в процессе переплава вокруг своей оси с линейной скоростью, определяемой из выражения:

где g - ускорение силы тяжести, м/с2;

σМе-ш - межфазное натяжение на границе раздела металл-шлак, Дж/м2

Δρ - разность плотностей металла и шлака, кг/м3;

r - радиус электрода, м.

При вращении расходуемого электрода на пленку жидкого металла на его торце помимо гравитационных сил будет действовать центробежная сила, которая обуславливает формирование капель жидкого металла ближе к боковой поверхности электрода и более эффективный (принудительный) съем жидкого металла. Вращение электрода вокруг своей оси с указанной линейной скоростью обеспечивает максимальную производительность процесса при заданных электрическом и шлаковом режимах. При вращении расходуемого электрода оплавляемый торец его приобретает плоскую форму. Возникающие при вращении электрода центробежные силы обеспечивают радиальное течение жидкого металла на оплавляемой поверхности расходуемого электрода. При отрыве от электрода капли металла движутся по радиальной траектории, что обуславливает формирование плоской и более мелкой металлической ванны. Эксперименты по фиксации ванны жидкого металла сернистым железом показали, что при переплаве вращающегося электрода глубина металлической ванны на 40...50% меньше, чем для электрода, имеющего только вертикальное перемещение.

Рассмотрим картину плавления участка стыка двух разнородных частей вращаемого электрода (механизм плавления электрода по классической схеме подробно рассмотрен в работе (2). Обозначим состав металла этих частей как А (нижняя часть) и Б (верхняя часть).

Поскольку оплавляемый торец расходуемого электрода имеет плоскую форму, поступление металла Б в сформировавшуюся ванну жидкого металла А начинается резко (а не одновременно с металлом А), как только полностью сплавляется часть А и начинается переплав части электрода Б. При этом непрерывно идет процесс кристаллизации нижних уровней металлической ванны, в которых концентрация металла А еще равна 100%. По мере сплавления части электрода Б концентрация металла Б в жидкометаллической ванне будет увеличиваться, пока не достигнет 100%, т.е. переходная зона в данном случае все равно будет иметь место, но ее протяженность не будет превышать глубины металлической ванны, т.к. в ванну будет поступать только металл состава Б.

Пример конкретного осуществления. Изучение возможности выплавки трехслойных слитков по предлагаемому способу проводилось на электрошлаковой установке А-550, оснащенной механизмом вращения электрода. По предложенной технологии провели ряд плавок, в которых расходуемый электрод диаметром 40 мм и длиной 500 мм составлялся из следующих частей:

нижняя часть - сталь 30Х13; длина нижней части - 180 мм;

средняя часть - сталь 40Х; длина средней части - 140 мм;

верхняя часть - сталь 30Х13, длина верхней части - 180 мм.

Переплав вели в водоохлаждаемый кристаллизатор диаметром 90 мм, использовали флюс АНФ-6 в количестве 1,6 кг. Электрические параметры плавки: I=1,1 кА, U=45 В.

По ранее приведенной формуле определили необходимую скорость вращения электрода, которая составила 110 об/мин, с данной скоростью электрод вращали на протяжении всей плавки. Плавку проводили твердым стартом, без вывода усадочной раковины.

После выплавки из центральной части слитков были вырезаны образцы для анализа макроструктуры и изменения твердости в пределах переходной зоны, один слиток был осажен на кузнечном молоте.

Протяженность переходной зоны в полученных слитках составила 10...12 мм (в случае переплава аналогичного электрода по классической схеме электрошлакового переплава величина переходной зоны в полученном слитке составила бы как минимум 40 мм). Твердость в пределах переходной зоны изменялась плавно, при этом участков, твердость которых превышала бы твердость сплавляемых материалов, обнаружено не было.

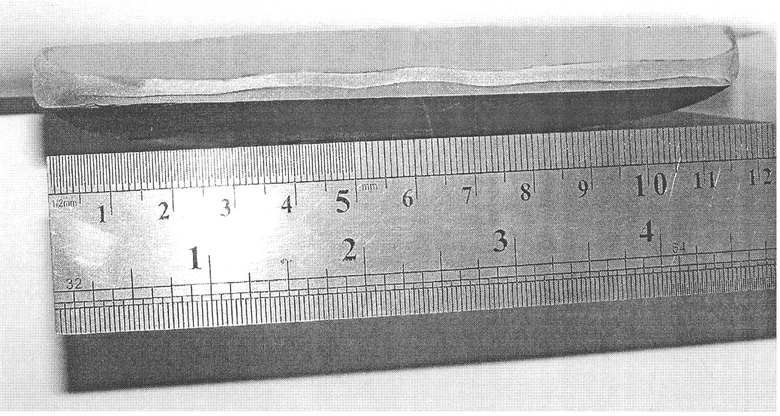

Из осаженного слитка также был вырезан образец для анализа макроструктуры, представленный на чертеже.

На фотографии видно, что полученная заготовка имеет ярко выраженную послойную структуру. Имеющая место некоторая неровность (волнистость) внутреннего слоя объясняется неравномерной деформацией по длине слитка во время его осаживания на молоте. Непосредственная прокатка полученного слитка позволит избежать подобного явления. В данном случае прокатка была невозможна из-за недостаточных размеров полученного слитка.

Результаты опробования способа подтверждают, что предложенная технология позволяет получить многослойный слиток с минимальной протяженностью переходной зоны, последующая деформация которого по вертикальной оси позволит получить трехслойный коррозионностойкий лист, не отличающийся по своим характеристикам от сплошного листа, при этом расход дорогостоящих коррозионностойких материалов уменьшается на 30%, что ведет к уменьшению себестоимости получаемого металла.

Промышленная применимость. Проведенные эксперименты доказывают промышленную применимость предлагаемого способа, который может быть использован для получения качественных трехслойных заготовок для изготовления коррозионностойкого листа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многослойных слитков методом электрошлакового переплава | 2021 |

|

RU2761192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2009 |

|

RU2413016C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ | 2013 |

|

RU2567408C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА (ВАРИАНТЫ) | 2006 |

|

RU2332471C2 |

| Способ легирования заготовки при помощи плавящегося электрода с покрытием в процессе электрошлакового переплава | 2019 |

|

RU2701698C1 |

| Способ получения полой заготовки методом электрошлакового переплава с использованием порошка висмута | 2017 |

|

RU2656915C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКА ПЕРЕМЕННОГО СОСТАВА ДЛЯ ИССЛЕДОВАНИЯ СВОЙСТВ СТАЛЕЙ В ЗОНЕ СВАРНОГО ШВА, ЗАЩИЩЕННОГО СЛОЕМ НАПЛАВКИ | 2017 |

|

RU2667193C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ СЛИТКОВ ИМПУЛЬСНО-ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2009 |

|

RU2432406C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2003 |

|

RU2241050C1 |

| Способ получения полой заготовки методом электрошлакового переплава на твердом старте | 2017 |

|

RU2660495C1 |

Изобретение относится к области специальной электрометаллургии, в частности к электрошлаковому переплаву составленного по высоте по крайней мере из трех разнородных частей расходуемого электрода, предусматривающему его вращение вокруг своей оси с линейной скоростью, обеспечивающей максимальную производительность процесса. Изобретение позволяет получать трехслойные слитки с минимальной протяженностью переходной зоны между слоями. 1 ил.

Способ получения многослойных слитков электрошлаковым переплавом, включающий переплав составного расходуемого электрода в водоохлаждаемый кристаллизатор, отличающийся тем, что осуществляют переплав расходуемого электрода, составленного по высоте по крайней мере из трех разнородных частей и вращающегося в процессе переплава вокруг своей оси с линейной скоростью, определяемой из выражения

где g - ускорение силы тяжести, м/с2;

σМе-ш - межфазное натяжение на границе раздела металл-шлак, Дж/м2;

Δρ - разность плотностей металла и шлака, кг/м3;

r - радиус электрода, м.

| ПАТОН Б.Е | |||

| и др | |||

| Электрошлаковые технологии в производстве биметаллических заготовок | |||

| - Современная металлургия, 2003, №4, с.23 | |||

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2002 |

|

RU2242526C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 1996 |

|

RU2087561C1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

2008-07-10—Публикация

2006-09-14—Подача