Изобретение относится к технике обогащения зернистых полезных ископаемых и может быть использовано для очистки зернистых материалов, например гравия и щебня от комовой глины.

Известны устройства для отделения комовой глины от полезного ископаемого, основанные на различии упругих свойств и коэффициентов трения разделяемых материалов [1] .

Недостатками известных устройств являются невысокое качество разделения, невысокая производительность и значительные потери полезного продукта.

Известно устройство для отделения глины от полезного ископаемого с валковым рабочим органом, состоящим из ряда ступенчато расположенных и вращающихся с возрастающей скоростью в направлении движения материала валков, установленных на шарнирно соединенных рамах, снабженных домкратами для изменения угла наклона валков в двух взаимно перпендикулярных направлениях [2] .

Недостатками этого устройства являются низкое качество разделения глины и гравия, невысокая эксплуатационная надежность из-за высокого абразивного износа валков, невозможность обработки нефракционированного материала.

Целью изобретения является расширение функциональных возможностей за счет обеспечения возможности выделения комовой глины из нефракционированного материала и повышение эксплуатационной надежности за счет снижения абразивного износа валков.

Цель достигается тем, что для обеспечения возможности выделения комовой глины из нефракционированного материала устройство выполнено из двух и более ярусов, на каждом из которых происходит выделение глины из исходного материала.

Повышение эксплуатационной надежности обеспечивается организацией валковых рабочих органов в блоки. Диаметры валков в пределах одного блока уменьшаются по направлению их вращения и подбираются таким образом, чтобы при одинаковой частоте вращения их окружные скорости обеспечивали оптимальный режим разделения на всех парах валков.

Отличительными признаками заявленного устройства от прототипа являются организация валковых рабочих органов в блоки, содержащие два и более валков, и компоновка этих блоков в ярусы, расположенные один под другим. Количество блоков в ярусе не ограничено. Количество ярусов определяется количеством фракций, содержащихся в исходном материале. Валки, организованные в блоки, имеют разные диаметры, причем наибольший диаметр имеет первый по направлению вращения валок блока.

Блоки могут быть организованы таким образом, чтобы верхние точки валков в каждом ярусе лежали в одной плоскости. Ярусы могут быть выполнены ступенчатыми поблочно. Блоки могут быть организованы так, что оси вращения валков в каждом ярусе лежат в одной плоскости, а рама при этом дополнительно имеет возможность поворота относительно поперечной оси устройства.

Сравнение заявленного устройства с прототипом позволило выявить его соответствие критерию "Новизна".

При поиске технических решений, содержащих приведенные выше отличительные признаки, таковые не были обнаружены.

Следовательно, заявленное устройство соответствует критерию "Существенные отличия".

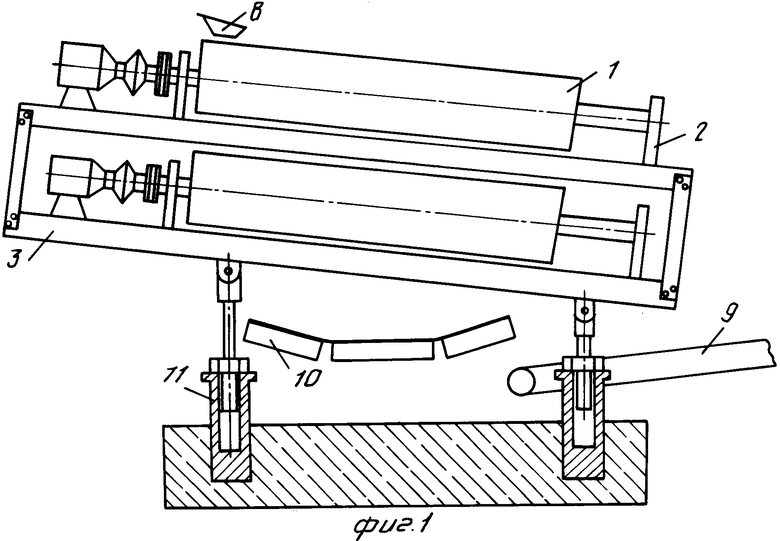

На фиг. 1 изображено устройство для отделения гравия от комовой глины, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - схемы расположения блоков валков, объединенных в одном ярусе.

Устройство содержит два или более ярусов валковых рабочих органов 1, установленных в подшипниках, корпуса 2 которых крепятся к раме 3. Валковые рабочие органы скомпонованы в блоки 4, каждый из которых содержит два или более валков (1) с разными диаметрами (на схеме представлены трехвалковые блоки).

Каждый блок валков обеспечен электроприводом 5, соединенным через муфту 6 с одним из валков блока. Остальным валкам движение сообщается, например, через клиноременные передачи 7.

Для подачи исходного материала используется загрузочное устройство 8. Обогащенный материал удаляется конвейером 9, а глина - конвейером 10.

Рама 3 шарнирно соединена с домкратами 11, обеспечивающими возможность изменения ее пространственного положения.

Устройство работает следующим образом.

Исходный материал любого гранулометрического состава подается монослоем через загрузочное устройство 8 поперек верхнего яруса блоков 4 валков, состоящих из валковых рабочих органов 1, зазор между которыми соответствует наименьшей крупности зерен материала обогащаемой на данном ярусе фракции.

Разделение исходного материала осуществляется на валковых рабочих органах за счет различной деформационной способности комьев глины и обогащаемого материала, а также разности их коэффициентов трения и объемных весов. В пределах одного блока комья глины деформируются между смежными валками и поступают на лежащий под ним следующий ярус валков. Туда же попадают зерна гравия, крупность которых меньше установленного на верхнем ярусе зазора. Деформация глины осуществляется за счет разности окружных скоростей смежных валков. При одинаковой угловой скорости вращения окружная скорость на поверхности валка равна произведению угловой скорости на радиус валка большого диаметра и выше, чем у валка с меньшим диаметром.

Смежные пары валков, принадлежащие разным блокам, имеют возрастающие по направлению вращения окружные скорости. При взаимодействии комьев глины с этими парами она захватывается валком, имеющим большую окружную скорость, и транспортируется им на следующий по ходу вращения валков блок, где происходит ее деформирование.

Если вершины валковых рабочих органов лежат в одной плоскости, а их диаметры различны (фиг. 3а), то для этих пар валков угол между вектором силы тяжести и вектором относительной скорости частиц для пары частица-валок с меньшим диаметром больше, чем для пары частица-валок с большим диаметром, что способствует транспортированию глины на следующий по ходу вращения валков блок.

Таким образом, в зависимости от места загрузки и начальных условий взаимодействия комьев глины с валковыми рабочими органами они либо деформируются и проходят между валками на расположенный ниже ярус валков, либо транспортируется поперек валков за пределы устройства и удаляются конвейером 10.

Обогащенный материал за счет меньшего по сравнению с глиной коэффициента трения скатывается по наклонным желобам, образованным смежными валками, на конвейер 9.

Деформированные комья глины и исходный материал, крепость которого меньше величины зазора между валками верхнего яруса, поступают на нижний ярус валков, зазоры между которыми устанавливаются по минимальному размеру зерен следующей фракции. Обогащение материала осуществляется также, как и на верхнем ярусе. Под нижним ярусом расположен конвейер 10, куда попадает деформированная глина.

Количество ярусов устройства соответствует количеству обрабатываемых фракций. Таким образом обеспечивается удаление комовой глины из природного нефракционированного материала.

Валковые рабочие органы каждого яруса могут быть скомпонованы таким образом, что их оси вращения будут находиться на одной прямой (фиг. 3б). В этом случае рама должна быть повернута в плоскости, перпендикулярной продольным осям валков, по ходу их вращения на угол, зависящий от физико-механических свойств материала и лежащих в пределах от 0. . . 10о. Экспериментально установлено, что дальнейшее увеличение угла наклона приведет к снижению эффективности деформирования комьев глины между смежными валками и потерями полезного продукта, часть которого в этом случае будет транспортироваться поперек глиноотборника и попадать на конвейер 10 вместе с глиной. В противном случае комовая глина может скапливаться между смежными валками блоков, так как угол между вектором силы тяжести частицы и вектором относительной скорости частицы для пары частица-валок с большим отверстием может оказаться мал для обеспечения транспортирования кома глины этим валком. Такая компоновка устройства может быть применена для очистки от комовой глины гравия, добытого на русловых и пойменных месторождениях, естественная влажность комьев глины в которых превышает 55. . . 60% .

Для материала влажность менее 55% , характерного для наземных карьеров, применение устройства указанной компоновки нерационально, так как при увеличении угла наклона блоков валков в плоскости, перпендикулярной их наклонным осям, более чем на 5. . . 7о приводит к снижению эффективности деформирования комьев глины между валками, окружные скорости которых уменьшаются по направлению движения.

С целью обеспечения эффективности работы устройства на исходном материале, засоренном комовой глиной с влажностью менее 55% , предлагается компоновка валковых рабочих органов (фиг. 3в).

Оси валков каждого блока лежат в одной горизонтальной плоскости, а каждый ярус выполнен ступенчатым. Каждая ступень представлена отдельным блоком. Зазоры между смежными валками одного блока, как и в других вариантах компоновки, равны минимальному размеру зерен обрабатываемой на данном ярусе фракции. Ступени, представленные отдельными блоками, располагаются таким образом, чтобы последний валок предыдущей верхней ступени перекрывал верхний валок последующей ступени не менее, чем на величину его радиуса.

При таком варианте компоновки комовая глина в пределах одной ступени, представленной блоком валков, деформируется смежными валками и проходит в зазор между ними. Отдельные ступени (блоки) в этом случае работают практически автономно.

Ступенчатая компоновка ярусов устройства для отделения глины от полезного ископаемого может быть применена также при компоновке ярусов из валковых рабочих органов одного диаметра, вращающихся с уменьшающимися по направлению движения скоростями. В этом случае количество валков в каждой ступени ограничено рациональными угловыми скоростями вращения валков (при данных диаметрах). Количество ступеней неограничено, что позволяет компоновать из ступеней валков устройства нужной производительности, обладающие высокой эксплуатационной надежностью.

Преимущество предлагаемого устройства заключается в расширении функциональных возможностей за счет обеспечения возможности выделения комовой глины из нефракционированного исходного материала любой степени влажности.

Применение данного устройства позволяет исключить использование грохотов. Кроме того, данное устройство обладает более высокой по сравнению с прототипом эксплуатационной надежностью за счет организации валковых рабочих органов в блоки с автономным приводом.

Полученный в результате обработки на предлагаемом устройстве материал будет соответствовать требованиям ГОСТ 8268-82. (56) 1. Авторское свидетельство СССР N 1461534, кл. B 07 B 13/00, 1989.

2. Авторское свидетельство СССР N 176212, кл. B 07 B 1/16, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделения глины от полезного ископаемого и устройство для его осуществления | 1990 |

|

SU1776207A3 |

| СПОСОБ ГРОХОЧЕНИЯ | 1991 |

|

RU2028836C1 |

| Способ очистки от комовой глины заполнителей для бетона | 1990 |

|

SU1747169A1 |

| ВАЛКОВЫЙ ДЕЗИНТЕГРАТОР - КЛАССИФИКАТОР | 2012 |

|

RU2524062C1 |

| СПОСОБ УДАЛЕНИЯ КОСТОЧЕК ИЗ ПЛОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037309C1 |

| ДРОБИЛКА | 1990 |

|

RU2010604C1 |

| Гидравлический классификатор | 1990 |

|

SU1719082A1 |

| УСТРОЙСТВО для ОТДЕЛЕНИЯ ГЛИНЫ от ПОЛЕЗНОГО | 1965 |

|

SU176212A1 |

| Поточная линия выборки комовой глины и очистки гравия и песка | 1988 |

|

SU1532076A1 |

| СПОСОБ ВЫБОРКИ ГЛИНЫ И ОЧИСТКИ ГРАВИЯ И ПЕСКА И УСТРОЙСТВО ДЛЯ ВЫБОРКИ ГЛИНЫ И ОЧИСТКИ ГРАВИЯ И ПЕСКА | 2004 |

|

RU2279317C2 |

Использование: в технике обогащения полезных ископаемых для очистки зернистых материалов, например гравия, от комовой глины. Сущность: рабочие органы скомпонованы в ярусы. Количество ярусов определяется числом обогащаемых фракций исходного материала. Ярусы состоят из блоков. В блоке содержится два и более валков. Валки имеют разные диаметры. Наибольший диаметр в блоке у первого в направлении вращения валка. Каждый последующий валок имеет диаметр меньший, чем у предыдущего валка в пределах одного блока. Блоки могут быть расположены в пределах одного яруса ступенчато. Оси вращения валков в пределах одного блока лежат в одной плоскости. 3 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-04-30—Публикация

1991-04-16—Подача